Warum Kommutatoren in modernen Gleichstrommotoren nach wie vor unverzichtbar sind

Selbst mit preiswerten Mikrocontrollern und sehr ausgereiften bürstenlosen Antrieben ist die Mechanik Kommutator taucht immer wieder in echten Stücklisten auf. Es bleibt bestehen, weil es Sensorik, Schalttechnik und Schutz in einem einzigen rotierenden Teil vereint, das in einigen sehr spezifischen – aber wirtschaftlich bedeutenden – Marktsegmenten nach wie vor die Nase vorn hat.

Inhaltsverzeichnis

Die Geschichte, die jeder erzählt, und was sie verbirgt

Wenn man aktuelle Anwendungshinweise und Marketingseiten liest, ist das Drehbuch bekannt: Bürstenlose Gleichstrommotoren sind effizienter, leiser, langlebiger und leichter präzise zu steuern, sodass sie fast überall bürstenbehaftete Maschinen “ersetzen”.

Das trifft zu, wenn man den Motor nur als einzelne Komponente betrachtet. Es trifft jedoch weniger zu, wenn man das gesamte System betrachtet: Motor, Antrieb, Verkabelung, Software, Kundendienst und die sehr menschliche Art und Weise, wie Produkte spezifiziert und vor Ort eingesetzt werden.

Unter diesem weiter gefassten Gesichtspunkt ist der Kommutator kein Relikt. Er ist ein Konstruktionsmuster: eine lokale, analoge Kommutierung, die in den Rotor eingebaut ist und fast völlig unabhängig davon funktioniert, was der Rest des Produkts tut.

Dieses Muster kann durch Silizium und Firmware ersetzt werden. Viele Teams sollten dies tun. Einige sollten es auf keinen Fall tun.

Was Ihnen der Kommutator wirklich bringt

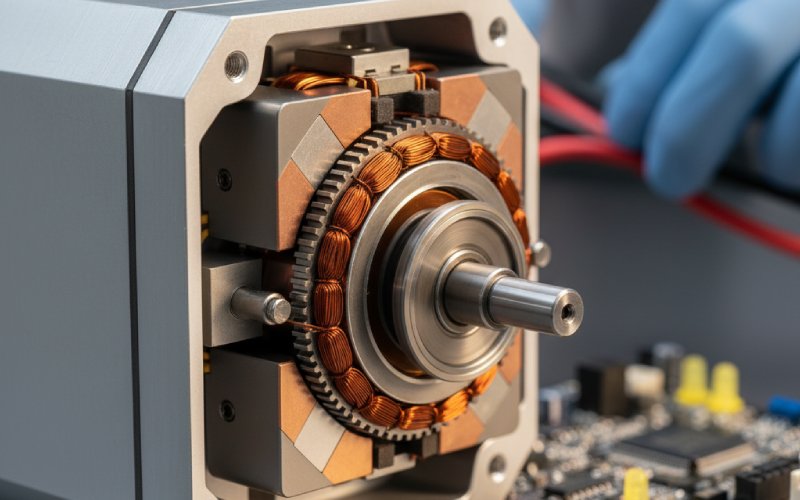

Die formale Definition kennen Sie bereits: ein Drehschalter, der den Strom im Anker umkehrt, um das Drehmoment in einer Richtung aufrechtzuerhalten, und als mechanischer Gleichrichter in Generatoren fungiert.

Was 2025 zählt, ist, was das für die Designarbeit bedeutet.

Erstens erfolgt die Kommutierung genau dort, wo es die Physik erfordert: direkt an der Ankerplatte, eng verbunden mit der Rotorposition, ohne Encoder-Kabel, ohne Hall-Sensoren, ohne Resolver, ohne Winkelschätzungscode. Eine Fehlausrichtung ist vorhanden, aber sie wird durch die Geometrie der Bürsten und Segmente begrenzt, nicht durch Abtastjitter oder Software-Latenz.

Zweitens erfolgt die Stromumschaltung selbstsynchronisierend. Solange sich die Bürsten ungefähr in der richtigen Ebene befinden, findet die Maschine einen Weg, anzulaufen und weiterzulaufen. Keine Startzustandsmaschine. Keine Fehler wie “Haben wir die erste Hall-Flanke verpasst?”. Keine Sonderfälle, in denen ein schwacher Akku und ein kalter Motor den sensorlosen Schätzer verwirren.

Drittens drückt der Kommutator viele unerwünschte Verhaltensweisen in den Rotor, weg von Ihrer Leiterplatte. Hohe di/dt-Werte treten unter den Bürsten statt in Ihren Kupfergussbereichen auf. Das strahlt zwar immer noch Rauschen aus und verursacht Funkenbildung, aber dies geschieht in einem mechanisch begrenzten Bereich, der seit einem Jahrhundert bekannt ist.

Das ist keine Eleganz. Das ist Zurückhaltung.

Warum werden bürstenbehaftete Motoren trotzdem immer wieder spezifiziert?

Betrachten Sie Branchen, in denen bürstenbehaftete Gleichstrommotoren nach wie vor weit verbreitet sind: Elektrowerkzeuge, Automobilstarter, kostengünstige Pumpen, Spielzeug, einige Low-End-Antriebe für E-Mobilität, einfache Aktuatoren. Nicht weil niemand BLDC kennt, sondern weil die vollständige Systemoptimierung an anderer Stelle endete.

Oft sieht die Argumentation stillschweigend so aus:

Das gesamte Gerät ist ein Einwegprodukt oder hat eine kurze, klar begrenzte Lebensdauer. Bürstenverschleiß und Kommutatorerneuerung sind kein Problem, da das Produkt an anderer Stelle zuerst ausfallen wird.

Die Stückkosten dominieren alles. Die Umstellung auf Elektronik bedeutet den Einbau eines Controllers, Gate-Treiber, eine sorgfältigere Anordnung und einen höheren Testaufwand. Auf dem Papier ist der BLDC-Motor vielleicht nur geringfügig teurer als das Bürstengerät, aber wenn man die Kosten für die Elektronik und die Entwicklungszeit mit einberechnet, vergrößert sich dieser Abstand wieder.

Das Bewegungsprofil ist brutal, aber kurz. Hohes Anlaufdrehmoment, häufige Stillstände, Batterieausfälle – hier sind Kupfer, Eisen und ein einfacher Schalter gefragt, kein fein abgestimmter Vektorsteuerungsantrieb.

Die regulatorischen und EMV-Anforderungen sind moderat oder gut verständlich. Sie können mit Bürstenrauschen und Funkenbildung leben, vielleicht mit einem einfachen RC-Snubber oder einigen Entstörkomponenten, anstatt eine vollständige Neukonstruktion des Antriebs für geringere Emissionen vorzunehmen.

Der Kommutator überlebt also nicht trotz seiner Unvollkommenheiten, sondern weil diese mit den Einschränkungen des Produkts selbst übereinstimmen.

Vergleich der beiden Muster auf Systemebene

Hier ist eine kompakte Methode, um kommutatorbasierte Gleichstrommotoren mit elektronisch kommutierten Motoren zu vergleichen, wenn Sie das gesamte Produkt betrachten und nicht nur die Motorkatalogseite.

| Konstruktionsmaß | Mechanischer Kommutator (Gleichstrom mit Bürsten) | Elektronische Kommutierung (BLDC und ähnliche) |

|---|---|---|

| Umsteigeort | Auf dem Rotor, über Kupfersegmente und Bürsten | In der Elektronik über Transistoren und Steuerungsfirmware |

| Positionsbewusstsein | Implizit: Geometrie von Anker, Segmenten und Bürstenebene | Explizit: Sensoren oder Schätzer, die einen Regler versorgen |

| Startverhalten | Selbststartend unter vielfältigen Bedingungen, begrenzt durch Bürsten und Versorgung | Hängt von der Sensorstrategie ab; erfordert möglicherweise spezielle Startsequenzen. |

| Stückliste | Einfacher Motor plus minimaler Antrieb; starker Kostenvorteil im unteren Leistungsbereich | Höhere Bauteilanzahl in der Elektronik; Motor kann pro Watt günstiger sein |

| Wartung | Bürsten- und Kommutatorverschleiß, Staub, gelegentliche Oberflächenerneuerung bei großen Maschinen | Lager dominieren den Verschleiß; Elektronik altert eher als Verbrauchsmaterialien |

| Effizienz & Wärme | Verluste beim Bürstenkontakt und bei der Kommutierung; schwieriger zu kühlender Anker | Bessere Kupferausnutzung und Kühlung; oft höhere Effizienz |

| Geräusche & EMI | Funkenbildung, Bürstenrauschen, konstruktionsbedingte Drehmomentwelligkeit | Leiser, mit durch Antriebsalgorithmen geformten Emissionen |

| Fehlertoleranzstil | Oft robust gegenüber unsauberer Stromversorgung und einfachen Überlastungen; Ausfälle können mechanischer Natur und offensichtlich sein. | Kann einige Fehler durch Steuerung überwinden, aber Fehlermodi können plötzlich und undurchsichtig auftreten. |

Beachten Sie, wie der Kommutator in vielen Reihen schlechter aussieht, aber in einer Reihe dennoch attraktiv ist: Die allererste technische Einschränkung bei den meisten Projekten sind die Kosten, insbesondere für eine “ausreichend gute” Bewegung.

Moderne Kommutatoren sind keine Museumsstücke.

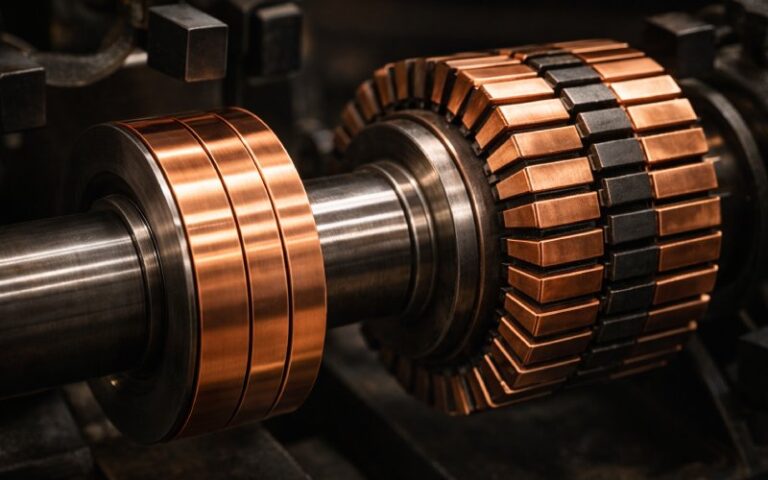

Man kann sich einen Kommutator leicht als viktorianischen Kupferzylinder vorstellen. Die derzeit produzierten Kommutatoren sehen jedoch anders aus.

Die Hersteller haben die Materialien weiterentwickelt: bessere Kohlebürstenformulierungen, hybride Metall-Graphit-Mischungen und verbesserte Isolatoren zwischen den Segmenten. Große Industriemaschinen verwenden nach wie vor nachfüllbare Kommutatoren mit Schwalbenschwanzverbindung, die repariert werden können. Kleine Motoren in Verbrauchergeräten verwenden gegossene, nicht reparierbare Kommutatoren, die genau so lange halten wie das Gerät selbst.

Auch die Oberflächenbehandlung, die Temperierungsprozesse und das Auswuchten haben sich weiterentwickelt. Spin-Temperierung und Überdrehzahlprüfungen für Traktions-, Luftfahrt- und ähnliche Anwendungen sind üblich, wo ein Ausfall des Kommutators mehr als nur eine Unannehmlichkeit wäre.

All dies bedeutet, dass der Kommutator, den Sie heute spezifizieren, keine Kopie einer Zeichnung aus den 1950er Jahren ist. Es handelt sich um ein Bauteil, in das jahrzehntelange Fertigungserfahrung und Erfahrungen mit Ausfällen im Einsatz eingeflossen sind.

Wo die elektronische Kommutierung korrekt dominiert

Es gibt auch eindeutige Fälle, in denen das Beharren auf einem Kommutator schlichtweg eine technische Fehlentscheidung ist.

Hochleistungs-Gleichstrommaschinen mit hoher Spannung lassen sich mit mechanischen Kommutatoren nicht gut skalieren. Stromdichte, Lichtbogenrisiko und Bürstenverluste schließen sie oberhalb einiger Megawatt aus. Große Maschinen in der Energieerzeugung und Schwerindustrie haben sich entschieden für Wechselstrom- und bürstenlose Konstruktionen entschieden.

Anwendungen mit strengen EMV-Grenzwerten, sehr niedrigen Anforderungen an die Geräuschentwicklung oder hoher Präzision bei der Drehzahl- und Drehmomentregelung tendieren ebenfalls stark zu BLDC- oder AC-Antrieben. Medizinische Geräte, HLK-Systeme mit strengen Effizienzvorschriften, viele moderne EV-Plattformen, Robotik und Automatisierungsachsen fallen in diese Kategorie.

Hier ist der Kommutator kein Held, der unterschätzt wird. Er ist das falsche Bauteil.

Praktische Fragen bei der Auswahl

Wenn in Ihrer Tabelle “Gleichstrommotor, noch zu bestimmen” steht, lautet die Kernfrage nicht, ob es sich um einen bürstenbehafteten oder bürstenlosen Motor handelt, was eine abstrakte technische Debatte wäre. Die Frage ist vielmehr, welches Kommutierungsmuster den übrigen Produktanforderungen am besten entspricht, ohne dass es zu Problemen kommt.

Sie können damit beginnen, sich zu fragen, wie lange das Produkt in der Praxis wirklich halten muss, nicht in der Broschüre. Wenn Felddaten zeigen, dass Benutzer das Gerät nach einigen hundert Stunden aufrüsten, entsorgen oder mechanisch zerstören, ist der Verschleiß des Kommutators möglicherweise nie der begrenzende Faktor. Wenn das Gerät zehn Jahre lang in einem Krankenhaus steht und rund um die Uhr leise läuft, entspricht ein bürstenloses Design der Realität.

Als Nächstes sollten Sie prüfen, wer für die Komplexität verantwortlich ist. Ein Bürstenmotor verlagert die Komplexität auf mechanischen Verschleiß und Austausch, Aufgaben, mit denen Wartungspersonal weltweit bereits vertraut ist. Ein bürstenloser Motor verlagert diese Komplexität auf Ihre Leiterplatte und Firmware. Das ist in einigen Unternehmen leichter zu bewältigen, in anderen hingegen wesentlich schwieriger.

Die Qualität der Stromversorgung ist ein weiterer Filter. Wenn Sie wissen, dass Ihr Motor mit Spannungsabfällen, Hot-Plugging, Batteriedurchhängungen oder Benutzern konfrontiert sein wird, die den Ein-/Aus-Schalter gerne missbrauchen, kann ein Kommutator diese Belastungen besser tolerieren, auch wenn dies mit mehr Geräuschen und weniger Effizienz einhergeht.

Das sind keine sentimentalen Gründe. Es geht um Risiken, Werkzeuge, Fähigkeiten und die Realität Ihrer Support-Organisation.

Die zukünftige Rolle von Kommutatoren

Die elektronische Kommutierung breitet sich weiter aus. Die Kosten für Halbleiter sinken, integrierte Motorsteuerungs-ICs werden besser und Softwarebibliotheken verbergen einen Großteil der Komplexität. Für Produkte mit hohem Volumen und vielen Funktionen ist dieser Weg naheliegend.

Mechanische Kommutatoren verschwinden jedoch nicht, sondern ziehen sich in Nischen zurück, in denen ihre ungewöhnliche Kombination von Eigenschaften Sinn macht: kostengünstige Getriebe, extreme Betriebszyklen, Umgebungen, in denen einfacher Vor-Ort-Service komplexe Diagnosen übertrumpft, und Orte, an denen die Motorphysik lokal in Kupfer und nicht aus der Ferne in Code gelöst werden muss.

Wenn Sie also einen Kommutator auf einer Zeichnung für ein neues Produkt sehen, bedeutet das nicht unbedingt, dass konservativ gedacht wurde. Oft bedeutet es, dass jemand die Wirtschaftlichkeit, die Wartungsaspekte, den Zeitplan des EMV-Labors und die vorhandenen organisatorischen Fähigkeiten geprüft hat – und zu dem Schluss gekommen ist, dass ein Drehschalter immer noch die unkomplizierteste Lösung ist.