Was ist ein Kommutatormotor? Ein ausführlicher, praktischer Leitfaden

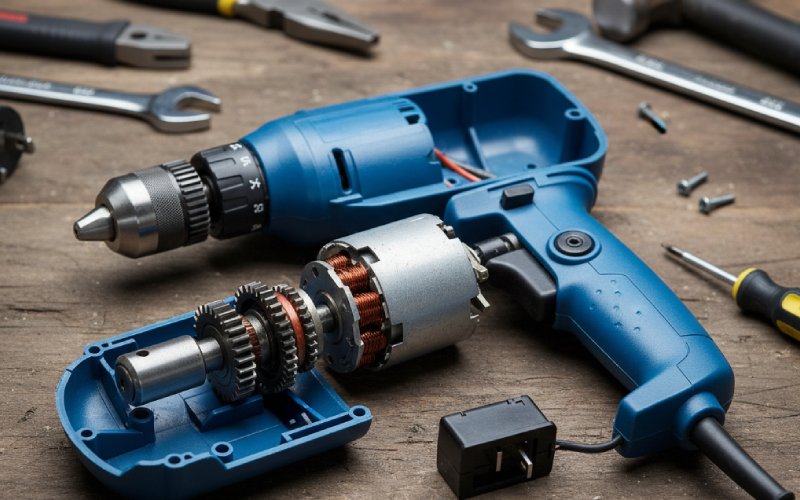

Wenn Sie jemals den Auslöser einer Bohrmaschine gedrückt, einen Mixer aufheulen gehört oder einen Staubsauger auf dem Teppich herumfahren gesehen haben, haben Sie wahrscheinlich schon einmal einen Kommutatormotor benutzt, ohne es zu merken. Diese Motoren sind klein, laut, leicht funkenbildend und in alltäglichen Werkzeugen und Geräten absolut allgegenwärtig.

Dieser Leitfaden erklärt, was ein Kommutator Was ein Motor eigentlich ist, wie er in einfachen Worten funktioniert, wo seine Stärken liegen, wo seine Schwächen liegen und wie er im Vergleich zu neueren bürstenlosen Technologien abschneidet. Das Ziel besteht nicht nur darin, einige Begriffe zu definieren, sondern Ihnen genügend Intuition zu vermitteln, damit Sie einen Motor betrachten und ein gutes Verständnis dafür entwickeln können, warum er so konstruiert wurde.

Inhaltsverzeichnis

Einfache Definition: Was ist ein Kommutatormotor?

Ein Kommutatormotor ist ein Elektromotor, der einen mechanischen Kommutator und Bürsten verwendet, um Strom in den rotierenden Teil der Maschine zu leiten und diesen Strom genau im richtigen Moment umzukehren, sodass sich die Welle weiterhin in eine Richtung dreht. Der Kommutator ist ein segmentierter Kupferring, der auf dem Rotor (Anker) montiert ist und gegen den Kohlebürsten gedrückt werden, um einen gleitenden elektrischen Kontakt herzustellen. Während sich der Rotor dreht, verbinden sich verschiedene Segmente mit dem externen Stromkreis, wodurch die Stromrichtung in den Spulen bei jeder halben Umdrehung umgekehrt wird und ein kontinuierliches Drehmoment aufrechterhalten wird.

Mit anderen Worten: Ein Kommutatormotor wird weniger durch seine Stromversorgung (Wechselstrom oder Gleichstrom) als vielmehr durch seine Methode der Stromumschaltung definiert: Er verwendet einen physischen, rotierenden Schalter und keine Elektronik. Klassische Gleichstrommotoren, Universalmotoren in Elektrowerkzeugen und einige spezielle Wechselstrommotoren gehören alle zu dieser Familie der “Kommutatormotoren”.

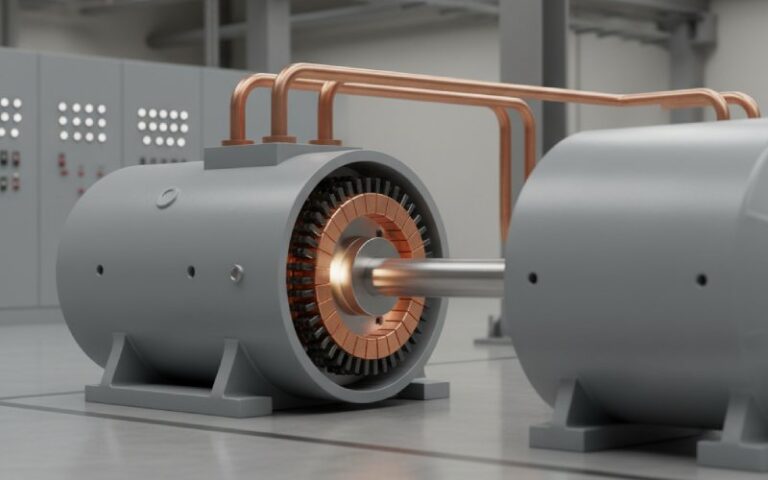

Die wichtigsten Teile: Stator, Rotor, Kommutator, Bürsten

Um zu verstehen, warum Kommutatormotoren sich so verhalten, wie sie es tun, hilft es, sich ihre Hauptteile wie ein kleines mechanisches Orchester vorzustellen, das zusammenarbeitet.

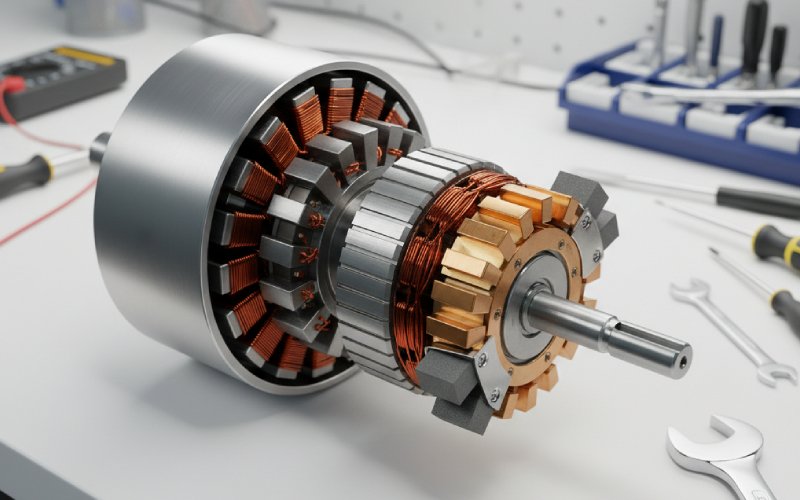

Der Stator ist der stationäre Teil des Motors. Er erzeugt das Magnetfeld, entweder mit Permanentmagneten oder mit Drahtspulen, die als Feldwicklungen bezeichnet werden.

Der Rotor, auch Anker genannt, ist der sich drehende Teil, der auf der Welle montiert ist. Der Rotor trägt Drahtspulen, die das Magnetfeld durchschneiden und ein Drehmoment erzeugen, wenn Strom durch sie fließt.

Der Kommutator ist ein Kupferzylinder, der in isolierte Segmente unterteilt ist. Jede Spule auf dem Rotor ist mit einem Paar dieser Segmente verbunden.

Die Bürsten sind Blöcke aus Kohlenstoff oder Graphit, die durch Federn gegen den Kommutator gedrückt werden. Sie leiten den Strom zwischen der Außenwelt und den sich drehenden Kommutatorsegmenten.

Zusammen sorgen diese vier Elemente für einen raffinierten Trick: Sie ändern ständig, welche Spule mit Strom versorgt wird und in welche Richtung der Strom fließt, genau dann, wenn der Rotor einen “Schub” benötigt, um weiter zu drehen.

Wie ein Kommutatormotor tatsächlich funktioniert

Stellen Sie sich einen sehr einfachen Motor vor: eine einzelne rechteckige Drahtspule, die zwischen dem Nord- und Südpol eines Magneten sitzt. Wenn Strom durch die Spule fließt, wirkt auf eine Seite der Schleife eine nach oben gerichtete Kraft und auf die andere Seite eine nach unten gerichtete Kraft. Dieses Kräftepaar erzeugt ein Drehmoment, und die Spule beginnt sich zu drehen.

Sehr schnell würde sich die Spule jedoch drehen, bis ihre Ebene mit dem Magnetfeld ausgerichtet ist, woraufhin die Kräfte verschwinden würden. Schlimmer noch, wenn der Strom weiterhin in die gleiche Richtung fließen würde, würden sich die Kräfte umkehren, sobald die Spule diesen Punkt passiert, und das Drehmoment würde versuchen, den Motor rückwärts zu drehen.

Der Kommutator und die Bürsten lösen dieses Problem auf elegante Weise. Wenn sich der Rotor der “toten” Position nähert, an der sich das Drehmoment umkehren würde, gleiten die Bürsten von einem Paar Kommutatorsegmenten zum nächsten. Aufgrund der internen Verdrahtung der Rotorspulen kehrt sich in diesem Moment die Richtung des Stroms durch die aktive Spule um. Das Magnetfeld der Spule kehrt sich ebenfalls um, sodass das Drehmoment weiterhin in die gleiche Drehrichtung wirkt, anstatt sich umzukehren.

Während dieses Wechsels geschehen zwei wichtige Dinge. Erstens wird die Spule kurzzeitig zwischen zwei benachbarten Kommutatorbars unter der Bürste kurzgeschlossen. Zweitens kehrt sich der Strom um, während auch die induzierte Spannung in der Spule ihr Vorzeichen ändert. Bei einer guten Kommutatorkonstruktion wird versucht, dies zeitlich so abzustimmen, dass Funkenbildung und Lichtbogenbildung minimiert werden und der Motor reibungslos läuft.

Wenn man diese Idee auf viele Spulen, die um den Rotor herum angeordnet sind, und viele Kommutatorsegmente überträgt, erhält man einen Motor, der ein nahezu kontinuierliches Drehmoment erzeugt und viel ruhiger läuft als die Spielzeugversion mit einer einzigen Spule.

Arten von Kommutatormotoren

Ingenieure verwenden den Begriff “Kommutatormotor” in einigen leicht unterschiedlichen Bedeutungen, aber in der Praxis gibt es drei Hauptfamilien.

Gleichstrom-Kommutatormotoren

Dies sind die klassischen bürstenbehafteten Gleichstrommotoren, bei denen die Versorgung mit Gleichstrom erfolgt, das Feld durch Permanentmagnete oder Gleichstromfeldwicklungen bereitgestellt werden kann und der Kommutator die gesamte Schaltung am Rotor übernimmt. Je nach Anschluss der Feldwicklungen gibt es sie in Parallel-, Reihen- und Verbundkonfigurationen, wodurch Konstrukteure zwischen Drehzahlregelung und Anlaufdrehmoment abwägen können.

Permanentmagnet-Gleichstrommotoren mit Bürsten sind in Automobilsystemen, Spielzeugen, kleinen Pumpen und Antrieben mit geringer Leistung weit verbreitet. Gleichstrommotoren mit gewickeltem Feld kommen in Traktions-, Hebezeug- und Industrieantrieben zum Einsatz, wo eine präzise Drehzahlregelung früher, bevor moderne Elektronik Einzug hielt, von entscheidender Bedeutung war.

Universalmotoren (Wechselstrom-Kommutatormotoren)

Ein Universalmotor ist ein Kommutatormotor, der so konstruiert ist, dass er sowohl mit Wechselstrom als auch mit Gleichstrom betrieben werden kann. Intern sieht er einem Gleichstrom-Reihenschlussmotor sehr ähnlich, verfügt jedoch über einige Modifikationen wie laminierte Kerne und manchmal Ausgleichswicklungen, um Wechselstrom ohne übermäßige Verluste oder schlechte Kommutierung zu verarbeiten.

Da die Feldwicklungen und die Ankerwicklungen in Reihe geschaltet sind, kehren sich beide Magnetfelder gemeinsam um, wenn sich die Wechselstromrichtung umkehrt. Das Drehmoment bleibt daher in derselben Richtung, und der Motor dreht sich weiter, anstatt mit der Netzfrequenz zu “ruckeln”. Diese Motoren können mit extrem hohen Drehzahlen laufen und haben im Verhältnis zu ihrer Größe ein enormes Anlaufdrehmoment, was genau das ist, was man bei Geräten wie Bohrmaschinen, Schleifmaschinen, Mixermotoren und Staubsaugern benötigt.

Spezielle Wechselstrom-Kommutatormotoren (Repulsion-Typen)

Bevor moderne Kondensatoren und Elektronikbauteile kostengünstig wurden, entwickelten Ingenieure ausgeklügelte Einphasen-Wechselstrommotoren, die noch Kommutatoren verwendeten, um ein hohes Anlaufdrehmoment zu erzielen. Beispiele hierfür sind Repulsionsmotoren und Repulsionsstart-Induktionsmotoren. Bei einem Repulsionsmotor sieht der Stator wie ein Wechselstrom-Induktionsmotor aus, aber der Rotor ist wie eine Gleichstrom-Ankerwicklung gewickelt und mit einem Kommutator verbunden, dessen Bürsten miteinander kurzgeschlossen sind, anstatt an die Stromversorgung angeschlossen zu sein. Durch die Transformatorwirkung werden Ströme in den Rotor induziert, und die Geometrie der Bürsten erzeugt durch die Repulsion zwischen den Rotor- und Statorfeldern ein starkes Anlaufdrehmoment. Sobald die Drehzahl erreicht ist, heben einige Konstruktionen die Bürsten an, und der Motor läuft wie ein Standard-Induktionsmotor.

Diese speziellen Wechselstrom-Kommutatormotoren sind heute weniger verbreitet, aber historisch gesehen und in bestimmten Nischenanwendungen nach wie vor von Bedeutung.

Wie Kommutatormotoren im Vergleich zu Induktions- und bürstenlosen Motoren abschneiden

Um zu erkennen, wann ein Kommutatormotor die richtige Wahl ist, ist es hilfreich, ihn mit zwei wichtigen Alternativen zu vergleichen: Induktionsmotoren und bürstenlosen Gleichstrommotoren.

Hier ist ein kurzer Vergleich.

| Funktion | Kommutatormotor | Universalmotor (Wechselstromkommutator) | Induktionsmotor oder bürstenloser Motor |

| Wie der Rotor beschickt wird | Mechanischer Kommutator und Bürsten versorgen die Spulen am Rotor mit Strom. | Gleiches Kommutator- und Bürstensystem, jedoch für den Betrieb mit Wechselstrom und Gleichstrom ausgelegt. | Der Rotor wird durch Induktion oder Permanentmagnete gespeist; die Stromumschaltung erfolgt elektromagnetisch oder elektronisch. |

| Typische Stromversorgung | Gleichstromversorgung oder gleichgerichteter Gleichstrom aus der Leistungselektronik. | Wechselstrom oder Gleichstrom; wird häufig direkt an Haushaltswechselstromanschlüssen verwendet. | Meistens Wechselstrom für Induktionsmotoren; elektronisch gesteuerter Gleichstrom für bürstenlose Motoren. |

| Geschwindigkeitsfähigkeit | Mittlere bis hohe Geschwindigkeiten, begrenzt durch mechanischen Kommutator. | Sehr hohe Drehzahlen, oft weit über der Netzfrequenz, ideal für kompakte Hochgeschwindigkeitswerkzeuge. | Hohe Drehzahlen sowohl bei Induktions- als auch bei bürstenlosen Motoren, wobei bürstenlose Konstruktionen weniger mechanischen Einschränkungen unterliegen. |

| Anlaufdrehmoment | Kann sehr hoch sein, insbesondere bei Serienwicklungen. | Sehr hohes Anlaufdrehmoment für seine Größe, hervorragend geeignet für Geräte und Werkzeuge. | Induktionsmotoren haben bei richtiger Konstruktion ein gutes Anlaufdrehmoment; bürstenlose Motoren können in der Software für nahezu jedes Drehmomentprofil optimiert werden. |

| Effizienz | Niedriger als bei vergleichbaren bürstenlosen oder modernen Wechselstrommaschinen aufgrund von Bürsten- und Kommutatorverlusten. | Typischerweise mäßige Effizienz, insbesondere bei kleinen Größen; ein Teil der Energie geht als Wärme und Geräusche verloren. | Induktions- und bürstenlose Motoren können einen hohen Wirkungsgrad erreichen, da sie keine elektrischen Gleitkontakte haben und die Kommutierung elektronisch optimiert werden kann. |

| Wartung und Lebensdauer | Bürsten und Kommutatorverschleiß, die einen regelmäßigen Austausch oder eine regelmäßige Erneuerung der Oberfläche erfordern. | Bürsten verschleißen und Motoren können laut sein und Funken sprühen, wodurch sie für den dauerhaften intensiven Gebrauch weniger geeignet sind. | Sehr geringer Wartungsaufwand; keine Bürsten, und der Rotor hat oft keine Wicklungen. Lager sind in der Regel das Hauptverschleißteil. |

| Typische Anwendungen | Traktionsantriebe, ältere industrielle Steuerungssysteme, Automobilaktuatoren, kleine Gleichstromantriebe. | Elektrowerkzeuge, Mixer, Staubsauger, Haartrockner und andere tragbare Geräte. | Ventilatoren, Pumpen, Kompressoren, moderne EV-Motoren, HLK-Systeme und fast alle hochzuverlässigen industriellen Antriebe. |

Die Tabelle verdeutlicht ein wichtiges Thema: Kommutatormotoren tauschen Effizienz und Wartungsfreundlichkeit gegen Einfachheit, brutales Anlaufdrehmoment und hohe Leistung in einem kleinen Gehäuse ein.

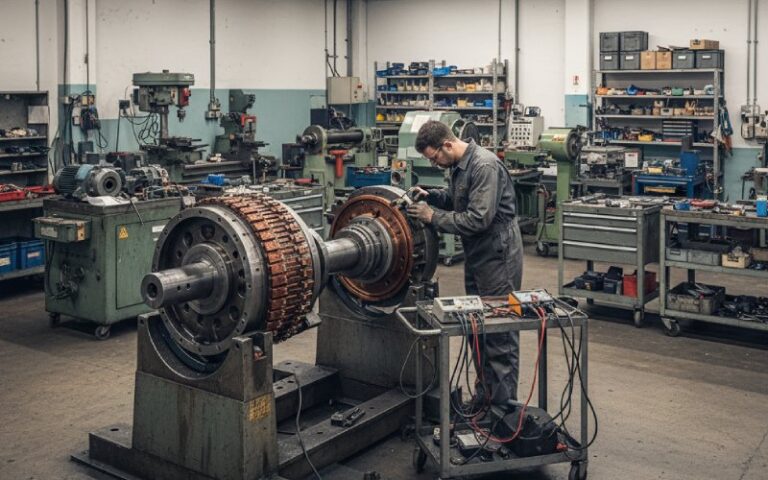

Im Inneren des Kommutators selbst

Wenn man den Kommutator vergrößert, sieht man, dass er mehr als nur eine Kupfertrommel ist. Jedes Segment ist ein Kupferstab, der von seinen Nachbarn isoliert ist, traditionell mit Glimmer und heute bei kleineren Maschinen auch mit verschiedenen Kunststoffen. Jede Ankerwicklung ist an eines oder mehrere dieser Segmente gelötet oder geschweißt.

Mit zunehmender Motorgröße und Spannung werden mehr Segmente verwendet. Große industrielle Gleichstrommaschinen können Hunderte von Segmenten haben, um die Spannung zwischen benachbarten Stäben niedrig zu halten und die Stromumkehr reibungsloser zu gestalten. Die Segmente werden mechanisch wie Schwalbenschwanzziegel zusammengehalten, und die gesamte Baugruppe muss extrem rund und ausgewuchtet sein, da sonst die Bürsten springen und Funken sprühen.

Die Bürsten selbst bestehen in der Regel aus Kohlenstoff- oder Graphitmischungen. Ihr Widerstand ist gering, aber nicht gleich Null, und dieser bewusste Widerstand trägt dazu bei, die Stromumkehr während der Kommutierung abzuschwächen und Lichtbogenbildung zu reduzieren. Mit der Zeit nutzen sich die Bürsten wie Radiergummis ab und hinterlassen einen dunklen Belag auf dem Kommutator, der die Leitfähigkeit sogar verbessern kann, wenn er gleichmäßig ist und nicht verbrannt ist.

Ingenieure achten auch auf die “Kommutierungsebene”, also die genaue Winkelposition, an der die Bürsten den Kommutator relativ zum Magnetfeld berühren. Unter Last verzerrt das eigene Magnetfeld des Rotors das Hauptfeld, wodurch sich der ideale Kommutierungspunkt verschiebt. Bei älteren Maschinen drehten Techniker die Bürstenbaugruppe buchstäblich während des Motorbetriebs, um Funkenbildung zu minimieren – ein Vorgang, der als “Bürstenrocken” bekannt ist.”

Warum Kommutatormotoren laut sind und Funken sprühen

Wenn Sie jemals in die Lüftungsschlitze einer laufenden Bohrmaschine geschaut haben, haben Sie vielleicht ein kleines Feuerwerk gesehen. Diese Funkenbildung hängt direkt damit zusammen, wie Kommutatormotoren überhaupt funktionieren.

Während der Kommutierung überbrückt die Bürste kurzzeitig zwei benachbarte Kommutatorsegmente. Durch die zwischen diesen Segmenten angeschlossene Spule fließt Strom, und der Kommutierungsprozess versucht, diesen Strom schnell umzukehren. Die Induktivität der Spule widersteht dieser Änderung, wodurch Spannungsspitzen entstehen und kleine Lichtbögen an den Stellen entstehen, an denen die Bürste den Kontakt unterbricht.

Bei gutem Design, korrektem Bürstenmaterial und einer glatten Kommutatoroberfläche sind die Lichtbögen winzig und regelmäßig, und der Motor hat ein schwaches “Bürstenglänzen”. Wenn die Oberfläche rau ist, die Bürsten abgenutzt sind oder die Kommutierungsebene falsch ist, werden die Lichtbögen viel größer. Das führt zu:

Erstens elektrische Störungen, die Radios oder empfindliche Elektronikgeräte in der Nähe beeinträchtigen können.

Zweitens: Höherer Verschleiß von Bürsten und Kommutator, was zu Wartungsproblemen führt.

Drittens eine potenzielle Zündquelle in staubigen oder explosiven Atmosphären, weshalb Kommutatormotoren in solchen Umgebungen generell vermieden werden.

Das hörbare Geräusch, das Sie von einem Universalmotor hören, ist zum Teil dieses Funken, zum Teil Bürstenreibung und zum Teil das hochfrequente Heulen des Rotors, der sich mit Tausenden von Umdrehungen pro Minute dreht.

Wo Kommutatormotoren nach wie vor die richtige Lösung sind

Trotz ihrer Eigenheiten sind Kommutatormotoren nach wie vor die beste Wahl in verschiedenen Szenarien, in denen ein einfacher Induktionsmotor Schwierigkeiten hätte und ein bürstenloses System überdimensioniert oder zu teuer wäre.

Sie zeichnen sich aus, wenn Sie ein sehr hohes Anlaufdrehmoment in einem kompakten, kostengünstigen Gehäuse benötigen. Eine Handbohrmaschine oder ein Handschleifer muss leicht und klein sein, aber auch sofort nach dem Betätigen des Auslösers ein hohes Drehmoment liefern. Ein Universalkommutatormotor kann dies leisten und läuft dabei problemlos mit Standard-Wechselstrom.

Sie eignen sich sehr gut, wenn eine variable Drehzahl mit einer einfachen, kostengünstigen Steuerung erforderlich ist. Die Drehzahlregelung eines Universalmotors mit einer einfachen Thyristor- oder Triac-Schaltung ist unkompliziert und wird seit Jahrzehnten beispielsweise in Küchenmaschinen und Motorsteuerungen mit Dimmer verwendet.

Sie können für tragbare oder batteriebetriebene Geräte attraktiv sein, bei denen ein einfacher bürstenbehafteter Gleichstrommotor ohne die Kosten eines bürstenlosen Reglers eine ausreichende Leistung liefert. Aus diesem Grund verwenden viele ältere Automobilaktuatoren, kleine Pumpen und Hobby-Motoren nach wie vor bürstenbehaftete Gleichstromkonstruktionen.

Der Trend: vom Kommutator zum bürstenlosen Antrieb

In vielen größeren oder langlebigen Anwendungen werden Kommutatormotoren zunehmend durch bürstenlose Gleichstrom- und Wechselstrom-Induktionsmotoren ersetzt. Für diesen Wandel gibt es mehrere Gründe.

Erstens verursacht der Gleitkontakt zwischen Bürste und Kommutator Reibung, Wärmeentwicklung, Spannungsabfall und Verschleiß. Dies schränkt die Effizienz und Lebensdauer des Motors ein und macht hochzuverlässige, gekapselte Konstruktionen schwierig oder unmöglich.

Zweitens ist moderne Leistungselektronik kostengünstig und leistungsstark. Anstatt den Strom durch einen mechanischen Kommutator schalten zu lassen, verwenden Konstrukteure Halbleiterbauelemente wie MOSFETs oder IGBTs in Verbindung mit Algorithmen zur Rotorpositionserfassung oder sensorlosen Algorithmen. Das Ergebnis ist ein bürstenloser Gleichstrommotor, bei dem der Stator alle Wicklungen trägt und der Rotor lediglich ein Magnet ist. Der Wirkungsgrad verbessert sich, der Wartungsaufwand entfällt fast vollständig und die Steuerung von Drehzahl und Drehmoment wird äußerst präzise.

Drittens begünstigt der Druck seitens der Regulierungsbehörden und Kunden, leisere, effizientere und langlebigere Geräte zu entwickeln, die bürstenlose Technologie. Dies zeigt sich in der Vermarktung von “Inverter”-Waschmaschinen, “digitalen” Kühlschrankkompressoren und hochwertigen Akku-Werkzeugen, die fast alle einen bürstenlosen Motor und dessen Elektronik in sich verbergen.

Dennoch werden Kommutatormotoren wahrscheinlich noch lange Zeit in kostensensiblen, sporadisch genutzten Werkzeugen und kleinen Maschinen zum Einsatz kommen, wo ihre Einfachheit nach wie vor von Vorteil ist.

Häufige praktische Fragen

Ist ein Kommutatormotor dasselbe wie ein Gleichstrommotor?

Jeder klassische bürstenbehaftete Gleichstrommotor ist ein Kommutatormotor, aber nicht jeder Kommutatormotor läuft nur mit Gleichstrom. Universalmotoren und bestimmte Wechselstrom-Repulsionsmotoren sind ebenfalls Kommutatormotoren, da sie das gleiche mechanische Schaltprinzip am Rotor verwenden. Der Begriff “Kommutatormotor” ist daher weiter gefasst als nur “Gleichstrommotor”.”

Warum verschleißen Kommutatormotoren schneller als andere Motortypen?

Sie enthalten Komponenten, deren einzige Aufgabe darin besteht, aneinander zu reiben: die Bürsten und der Kommutator. Über Tausende von Stunden hinweg führt diese Reibung zu einer Abnutzung der Bürsten, einer Aufrauhung der Kommutatoroberfläche und kann schließlich zu einer Beschädigung der Kupfersegmente führen, wenn der Motor überlastet oder verschmutzt ist. Induktions- und bürstenlose Motoren vermeiden diesen gleitenden elektrischen Kontakt, sodass ihre Hauptverschleißteile in der Regel nur die Lager sind.

Kann ich einen Kommutatormotor direkt durch einen bürstenlosen Motor ersetzen?

Elektrisch und mechanisch handelt es sich nicht um einen einfachen Austausch. Ein bürstenloser Motor erfordert anstelle eines einfachen Netz- oder Gleichstromanschlusses einen speziellen elektronischen Regler, und die Drehzahl-Drehmoment-Kurve kann sich stark von der des ursprünglichen Universal- oder Gleichstrommotors unterscheiden. Viele moderne Geräte und Elektrowerkzeuge werden jedoch von Grund auf mit bürstenlosen Systemen konstruiert, um das Verhalten älterer Kommutatormotoren nachzuahmen oder zu übertreffen und gleichzeitig die Effizienz und Lebensdauer zu erhöhen.

Abschluss

Ein Kommutatormotor ist eine dieser Erfindungen, die sowohl wunderbar einfach als auch etwas brutal sind. Er nutzt einen rotierenden Kupferschalter und einige Kohlenstoffblöcke, um bei Tausenden von Umdrehungen pro Minute Stromstärke und Magnetfelder zu jonglieren und so Elektrizität in harte, nutzbare mechanische Arbeit umzuwandeln.

Wenn man den Stator, den Rotor, den Kommutator und die Bürsten sowie die Logik hinter der Stromumkehr versteht, versteht man auch, warum diese Maschinen kompakt, drehmomentstark und laut sind und warum sich die Welt langsam aber sicher in Richtung bürstenloser Konstruktionen bewegt.