Was ist ein Kommutator in einem Gleichstrommotor?

A Kommutator ist der Teil, der darüber entscheidet, ob Ihr Gleichstrommotor nützlich ist oder nur eine Heizung mit Lagern. Er hält das Drehmoment in einer praktischen Richtung, steuert den Strom im Anker und begrenzt leise, wie weit Sie Geschwindigkeit, Leistung und Zuverlässigkeit steigern können, bevor es zu Überhitzung, Rattern oder Stillstand kommt. Alles andere sind Details.

Inhaltsverzeichnis

Die kurze Antwort, die Ingenieure tatsächlich verwenden

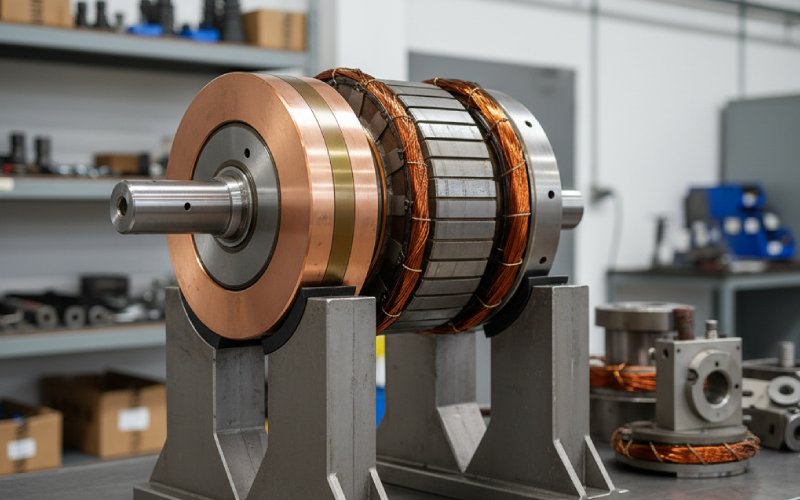

Formal gesehen ist der Kommutator ein segmentierter Kupferzylinder, der auf dem Rotor montiert ist, mit den Ankerwicklungen verbunden ist und von Kohlebürsten kontaktiert wird. Er kehrt den Strom in jeder Wicklung periodisch um, sodass das elektromagnetische Drehmoment in etwa in derselben Richtung bleibt, während sich der Rotor dreht.

Das ist die Zeile, die Sie in der Dokumentation angeben. In der Praxis behandeln Sie sie jedoch weniger als “Schalter”, sondern eher als eine Art Beschränkungsmechanismus: Sie legt die zulässige Stromdichte, das Geräuschprofil, die Optionen für das Bürstenmaterial und den Grad der Verärgerung des Wartungsteams nach sechs Monaten im Einsatz fest.

Sie kennen bereits den Schaltplan. Was hier zählt, ist, wie sich der Kommutator verhält, wenn der Motor heiß, belastet, falsch ausgerichtet, etwas verschmutzt und mit einer Stromquelle betrieben wird, die weniger ideal ist als die in Lehrbüchern beschriebene Gleichstromquelle.

Nicht nur Strom umkehren: Drehmoment zeitlich formen

Im idealen Diagramm erfolgt die Kommutierung in dem Moment, in dem die induzierte Spannung einer Spule den Nullpunkt überschreitet, sodass Sie den Strom ohne Belastung umkehren können. Reale Maschinen verfehlen diesen perfekten Moment. Feldverzerrung, Induktivität und mechanische Toleranzen verschieben den Stromnullpunkt von der geometrischen Neutralebene weg.

Der Kommutator lebt von dieser Diskrepanz. Jede Stange und jede Bürste trägt dazu bei, wie sanft oder heftig der Strom gezwungen wird, sich zu ändern. Breite Bürsten verkürzen zwei Segmente für eine längere Zeit, sodass der Übergang zeitlich verteilt ist. Schmale Bürsten verkürzen dieses Intervall und erhöhen den di/dt. Mehr Segmente bedeuten eine geringere Spannung pro Segment, was das Schalten mildert, aber die Herstellung komplexer macht und mehr Stellen für Fehler bietet.

Ingenieure sprechen von “guter” Kommutierung, als wäre dies selbstverständlich, aber tatsächlich handelt es sich dabei um eine Optimierung: Man muss Drehmomentwelligkeit, Funkenbildung, Geräuschentwicklung, zulässige Bürstenqualität und Kosten gegeneinander abwägen. Ein gleichmäßiges Drehmoment bedeutet oft, dass man mehr Kupfer und engere Toleranzen akzeptiert hat, als das Einkaufsteam wollte.

Geometrie und Materialien: die stillen Kompromisse beim Rotor

Die meisten Quellen enden mit der Aussage “Kupfersegmente, die durch Glimmerisolierung voneinander getrennt sind”. Interessant ist, warum sich daran trotz jahrzehntelanger Materialforschung nicht viel geändert hat. Der Kommutator muss leitfähig sein, hart genug, um Rillenbildung zu widerstehen, weich genug, um sich an Kohlebürsten anzupassen, und stabil unter hohen G-Kräften und Temperaturwechseln.

Mica oder ähnliche Isolierungen haben eine Aufgabe, die einfach aussieht, aber nicht einfach ist. Sie müssen Spurbildung vermeiden, wiederholten Lichtbogenereignissen standhalten und ihre mechanische Integrität bewahren, wenn der Rotor bei hoher Geschwindigkeit Zentrifugalkräften ausgesetzt ist. Das leichte Unterschneiden des Mica unterhalb der Staboberfläche ist eine dieser seltsamen Praktiken, die wie Folklore anmutet, bis man sieht, was passiert, wenn man es nicht tut: Die Bürsten gleiten auf einer gemischten Kupfer-Mica-Oberfläche, der Kontakt wird ungleichmäßig und die Kommutierung verschlechtert sich.

Auf der Bürstenseite bestimmen die Kohlenstoffmischung und die Dichte den Kompromiss zwischen Verschleiß, Kontaktabfall und Filmbildung. Reine Graphitsorten verhalten sich anders als Kupfer-Graphit-Mischungen; einige fördern einen stabilen Film mit geringem Widerstand auf dem Kommutator, andere erodieren ihn schneller.

Wenn man sich den Rotor ansieht, sieht man nur einen glänzenden segmentierten Ring. Aber was man tatsächlich hat, ist ein ausgewogener Kompromiss zwischen mechanischer Festigkeit, Tribologie und transientem elektromagnetischem Verhalten.

Wenn die ideale Kommutierung versagt: Ankerreaktion und ihre Freunde

Sobald man über kleine Lehrmotoren hinausgeht, ist die Ankerreaktion keine Prüfungsfrage mehr, sondern wird zu einem Problem der Zuverlässigkeit. Der Ankerstrom erzeugt sein eigenes Feld, das das Hauptpolfeld verzerrt, sodass sich der Punkt, an dem die Spulen-EMK den Nullpunkt überschreitet, vom geometrischen Neutralpunkt weg verschiebt.

Jetzt schaltet der Kommutator Strom in Spulen, die magnetisch nicht “neutral” sind. Dort kommt es zu Funkenbildung, Verbrennungen und ungleichmäßiger Bürstenabnutzung.

Hier tauchen einige klassische Werkzeuge auf:

Bürstenanschluss. Sie verschieben die Bürsten physisch in Drehrichtung (bei einem Motor), sodass die mechanische Kommutierung mit dem verzerrten magnetischen Nullpunkt übereinstimmt. Das funktioniert, aber nur an einem Lastpunkt. Wenn Sie den Strom ändern, ändert sich die Verzerrung, und Ihre sorgfältige Bürsteneinstellung driftet vom Optimum ab.

Interpole (Kommutationspole). Kleine Hilfspole, die in Reihe mit dem Anker geschaltet sind, werden so platziert, dass sie während der Kommutierung eine Spannung induzieren, die genau der Selbstinduktivität der Spule entgegengesetzt ist. Bei richtiger Ausführung machen sie den Prozess bei Belastung wesentlich weniger kompliziert. Bei schlechter Ausführung verursachen sie ihre eigenen Probleme.

Widerstand und EMF-Kommutierungstechniken sind im Grunde zwei Arten, dasselbe auszudrücken: Entweder erhöht man vorübergehend den Schaltungswiderstand oder man speist eine kompensierende EMF ein, um den Strom schnell genug umzukehren, ohne dass es zu großen Spannungsspitzen kommt.

Der Kommutator arbeitet also nicht gegen ein statisches Feld. Er schwimmt in einem Feld, das vom Anker selbst verzerrt wird, und Ihre Konstruktionsentscheidungen entscheiden darüber, ob diese Verzerrung hilfreich oder schädlich ist.

Den Kommutator wie eine Protokolldatei lesen

Man kann viel über einen Gleichstrommotor erfahren, indem man sich seinen Kommutator unter guter Beleuchtung ansieht. Außendiensttechniker tun dies, lange bevor jemand das Gehäuse eines Oszilloskops öffnet. Die Muster auf den Stäben sind ein physikalisches Protokoll darüber, was der Strom und die Bürsten getan haben.

Hier ist eine praktische Zusammenfassung, die Sie im Hinterkopf behalten können:

| Beobachteter Zustand des Kommutators/der Bürsten | Wahrscheinlich elektrische oder mechanische Ursache | Motorisches Verhalten, das man häufig beobachtet | Typische technische Reaktion |

| Die Kommutatoroberfläche weist einen glatten, gleichmäßigen, leicht bräunlichen Film mit sehr feinen Umfangsspuren auf, und die Bürstenflächen sind gleichmäßig abgenutzt. | Die Stromdichte liegt innerhalb der Auslegungsgrenzen, die Bürstenqualität ist angemessen und die Versorgung ist ausreichend sauber, sodass die Kommutierung nahe der vorgesehenen Neutralebene erfolgt. | Die Drehmomentwelligkeit ist moderat, die Geräuschentwicklung akzeptabel, und das Gerät läuft über lange Zeiträume ohne Wartungsaufwand. | Meistens lässt man es einfach so, wie es ist, und speichert das Muster vielleicht als Referenzbild für den “gesunden” Zustand dieses bestimmten Motortyps. |

| Die abwechselnden Balken erscheinen dunkel und leicht vertieft, während andere hell erscheinen, und die Pinselspuren sind entlang des Umfangs fleckig. | Die Stromverteilung zwischen den Segmenten ist ungleichmäßig, was häufig auf ungleichmäßigen Anpressdruck, lokale Verunreinigungen oder Magnetisierungsasymmetrien im Feldsystem zurückzuführen ist. | Der Motor weist Bereiche auf, in denen er unruhig läuft, die Vibrationen je nach Belastung variieren und die Erwärmung der Bürsten auf bestimmte Bereiche konzentriert ist. | Sie überprüfen die Federkräfte und Bürstenhalter, kontrollieren die Feldsymmetrie und drehen und fräsen manchmal den Kommutator, um den Oberflächenzustand wiederherzustellen. |

| An einer Stelle des Kommutators treten lokalisierte Brandspuren oder blauschwarze Flecken auf, die häufig mit einer Spulengruppe übereinstimmen. | In diesem Spulensatz liegt eine chronisch schlechte Kommutierung vor, die auf eine Verschlechterung der Isolierung, eine hohe Induktivität oder falsch eingestellte Interpole zurückzuführen ist, die diese Spulen nicht richtig unterstützen. | Unter Last wirft der Motor an bestimmten Winkelpositionen sichtbare Funken, die Bürsten splittern ab, und es kann zu Hochfrequenzstörungen kommen. | Sie verfolgen die zugehörigen Ankerstromkreise, prüfen den Spulenwiderstand, überprüfen die Polarität und Größe der Zwischenpole und erwägen eine teilweise oder vollständige Neuwicklung. |

| Der gesamte Kommutator sieht rau aus, mit Rillen oder Kerben, und die Bürsten sind stark abgenutzt, mit viel Kohlenstaub im Gehäuse. | Die Bürstenqualität ist nicht auf die Oberflächengeschwindigkeit oder den Strom abgestimmt, die Kontaktbedingungen sind abrasiv oder die Umgebung ist mit Partikeln verunreinigt. | Das Gerät läuft heiß, der Wirkungsgrad sinkt, der Start wird unvorhersehbarer und die Wartungsintervalle werden sehr kurz. | Sie überprüfen die Auswahl des Bürstenmaterials, überdenken die Kühlung und Filterung und bearbeiten den Kommutator oft neu, bevor Sie eine bessere Bürsten- und Dichtungsstrategie einführen. |

| Die Oberfläche sieht gut aus, aber es kommt zu anhaltenden leichten Funkenbildung und einem hohen, stabilen Spannungsabfall an der Bürste. | Die Bürsten bilden einen zu widerstandsfähigen Kontaktfilm oder die Federn sind zu schwach eingestellt, sodass die effektive Kontaktfläche gering ist. | Es gibt leichte elektromagnetische Störungen, eine geringe zusätzliche Erwärmung und manchmal Fehlfunktionen der Steuerelektronik in empfindlichen Systemen. | Sie stellen den Federdruck innerhalb der Grenzen ein, wechseln möglicherweise zu einer etwas anderen Bürstenzusammensetzung und überprüfen erneut die Versorgungsqualität. |

Eine überraschend große Anzahl von “Kommutatorproblemen” sind in Wirklichkeit Probleme mit der Ausrichtung des Bürstenhalters, der Feder, Verschmutzungen oder der Stromversorgung. Die Kupferstäbe sind lediglich der Ort, an dem diese Probleme Spuren hinterlassen.

Designentscheidungen, die sich hinter “nur einem Kommutator” verbergen”

Wenn Sie einen Gleichstrommotor auswählen oder konstruieren, erfordert der Kommutator mehrere wichtige Entscheidungen.

Segmentanzahl im Vergleich zur Spannung. Eine höhere Klemmenspannung führt in der Regel zu einer höheren Segmentanzahl, da jeder Übergang von Balken zu Balken weniger Spannung führt und leichter ohne übermäßige Funkenbildung geschaltet werden kann. Eine höhere Segmentanzahl bedeutet jedoch engere Toleranzen, ein höheres Risiko für Exzentrizität und einen höheren Zeitaufwand für die Bearbeitung und Inspektion.

Bürstenqualität im Vergleich zum Arbeitszyklus. Intermittierend arbeitende Werkzeuge kommen mit aggressiven Kupfer-Graphit-Qualitäten zurecht, die einen geringen Abfall aufweisen und einen höheren Verschleiß akzeptieren. Maschinen im Dauerbetrieb benötigen Bürsten, die über Tausende von Stunden hinweg einen stabilen Film aufrechterhalten können, ohne dass es zu dramatischen Maßänderungen kommt. Ein und derselbe Motor kann bei unterschiedlicher Verwendung eine unterschiedliche Kommutator-Bürsten-Kombination erfordern.

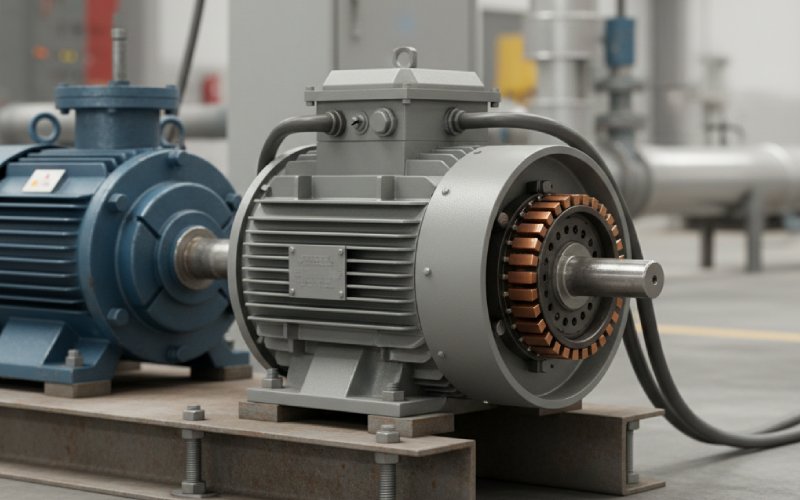

Umwelt versus Sicherheit. Gleitkontakte erzeugen Kohlenstoff- und Kupferstaub. In explosionsgefährdeten Bereichen oder geschlossenen Reinraumsystemen ist dies ein Problem. Hinzu kommt die ständige Gefahr von Funkenbildung. Aus diesem Grund wurden in der Industrie bei großen Hochleistungsantrieben von kommutierten Gleichstrommaschinen auf Wechselstrom-Induktions- oder Synchronmaschinen umgestellt und in jüngerer Zeit auf bürstenlose Gleichstrommotoren mit elektronischer Kommutierung.

Herstellbarkeit versus Leistung. Einteilige Formkommutatoren dominieren in Kleingeräten; sie sind nicht für Reparaturen ausgelegt. Nachfüllbare Schwalbenschwanzkonstruktionen kommen in größeren Maschinen zum Einsatz, wo eine Oberflächenerneuerung und der Austausch von Segmenten wirtschaftlich sind.

Jeder dieser Hebel schlägt sich letztendlich in den Kosten für Ausfallzeiten nieder, nicht nur in der Stückliste.

Mechanische Kommutierung vs. elektronische Kommutierung

Moderne Antriebe stellen immer höhere Anforderungen an die Elektronik, daher liegt es nahe, den Kommutator mit der Halbleiterschaltung in einem bürstenlosen Gleichstrommotor zu vergleichen. Beide beantworten dieselbe Frage: “Wie stellen wir sicher, dass der Ankerstrom mit dem nützlichen drehmomentproduzierenden Feld übereinstimmt?”

Der mechanische Kommutator verwendet Ringe, Segmente und Bürsten. Die Positionserfassung erfolgt implizit: Die Leiter sind durch reine Drehung mit verschiedenen Segmenten verbunden. Das Timing ist an die Geometrie gebunden, was wunderbar einfach ist, bis man beliebige Stromwellenformen, Feldschwächungsprofile oder sensorlose Steuerungstricks wünscht. Effizienzverluste treten in Form von Bürstenabfall, Reibung und Verschleiß auf.

Bei der elektronischen Kommutierung kommen Sensoren (oder Schätzgeräte) mit Halbleiterschaltern zum Einsatz. Die Verluste durch Bürsten und Kommutatoren werden durch Schalt- und Leitungsverluste in der Leistungsstufe ersetzt. Das Wärmemanagement verlagert sich von rotierendem Kupfer auf statisches Silizium und Sammelschienen. Der Vorteil besteht darin, dass die Stromformung, die Drehmomentsteuerung und der Schutz vollständig über Software und Steuerungshardware erfolgen können. Der Nachteil ist, dass mehr Komponenten erforderlich sind und sich andere Ausfallmuster ergeben.

Bei kleinen, sehr kostensensiblen Geräten mit geringen Steuerungsanforderungen wird nach wie vor der alte mechanische Kommutator verwendet, da dadurch Steuerungen und Positionssensoren vermieden werden können. Bei fast allen Anwendungen, die eine lange Lebensdauer, geringen Wartungsaufwand oder eine ausgeklügelte Steuerung erfordern, hat die elektronische Kommutierung die Oberhand gewonnen.

Wo die Kommutatorforschung noch lebendig ist

Es mag den Anschein haben, als sei die gebürstete Gleichstromtechnologie eingefroren, aber es wird weiterhin daran gearbeitet. Aktuelle Studien befassen sich mit verbesserten Bürstenmaterialien, darunter mit Metallen dotierte Kohlenstoffstrukturen oder sogar Verbundwerkstoffe auf Nanoröhrenbasis, um den Verschleiß zu reduzieren und den Kontaktwiderstand zu stabilisieren.

Es besteht auch Interesse daran, den Zustand des Kommutators anhand von Vibrationen und elektrischen Signaturen zu überwachen. Mit kostengünstigen Sensoren und eingebetteten Verarbeitungssystemen wird es möglich, sich entwickelnde Defekte anhand subtiler Veränderungen im Bürstenrauschen oder in den Spannungsmustern zwischen den Barren zu erkennen, bevor sichtbare Schäden auftreten.

Diese Anweisungen sorgen dafür, dass die Technologie auch dann relevant bleibt, wenn der Austausch eines gesamten Antriebssystems nicht praktikabel ist, selbst wenn neue Projekte standardmäßig auf bürstenlose Architekturen setzen.

Eine praktische Herangehensweise an den Kommutator

Wenn Sie die Diagramme aus dem Lehrbuch bereits kennen, kann es hilfreich sein, sich den Kommutator als drei sich überlappende Elemente vorzustellen.

Es handelt sich um eine zeitabhängige Verbindungsmatrix zwischen Ankerspulen und dem externen Stromkreis. Bei jedem Rotorwinkel entscheidet sie, welche Spulen im Stromkreis sind und mit welcher Polarität.

Es handelt sich um einen analogen Schalter, der den Strom in induktiven Spulen innerhalb eines engen Zeitplans umkehren muss, ohne dabei zu viel Energie in Form von Wärme und Lichtbögen zu verschwenden.

Es handelt sich um eine mechanische Oberfläche, die unter teilweise rauen thermischen und Umgebungsbedingungen einem Gleitkontakt bei hoher Geschwindigkeit mit kontrolliertem Verschleiß und kontrollierter Abriebrückstände standhalten muss.

Wenn man es einmal so betrachtet, erscheinen Fehler nicht mehr mysteriös. Die meisten Probleme lassen sich in eine von drei Kategorien einordnen: Die Anschlusssequenz ist falsch (Geometrie, Magnetik, Verkabelung), die Schaltung ist überlastet (Induktivität, Versorgung, Interpole) oder die Oberflächenmechanik ist nicht optimal (Bürsten, Federn, Verschmutzung). Und der Gleichstrommotor ist nicht mehr “nur ein Motor”, sondern wird zu einem System, in dem der Kommutator der stille, rotierende Vertrag zwischen all diesen Einschränkungen ist.