Woraus besteht ein Kommutator?

A Kommutator besteht hauptsächlich aus Kupfer und Kohlenstoff, die mit Glimmer, Stahl oder Kunststoff und Harz miteinander verbunden sind. Kupfersegmente leiten den Strom, Glimmer hält sie auseinander, die Nabe hält alles auf der Welle zusammen, und Kohlebürsten gleiten über die Oberfläche, um den Stromkreis zu schließen. Das ist die ganze Geschichte in einem Satz; der Rest dreht sich darum, wie stark, wie lange und wie sauber sie diese Aufgabe erfüllt.

Inhaltsverzeichnis

Der schnelle Material-Überblick

Wenn man einen typischen Gleichstrommotor oder -generator bis auf den Kommutator zerlegt, findet man in der Regel drei Hauptmaterialien.

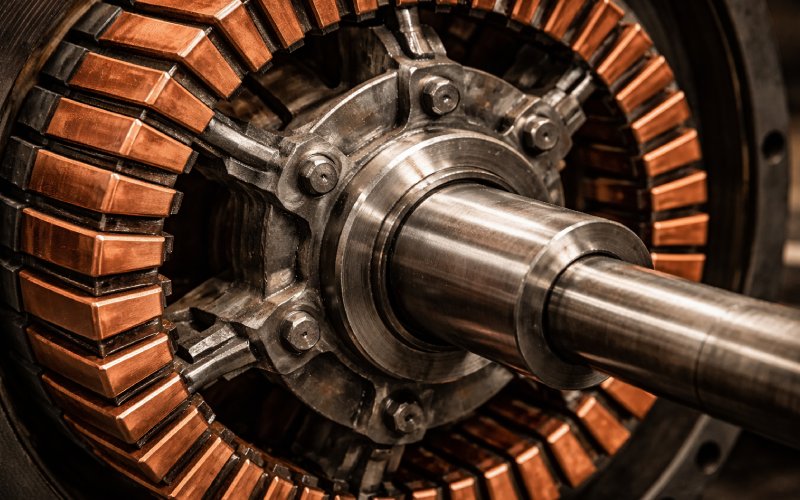

Die Arbeitsfläche ist ein Zylinder aus schmalen Kupfersegmenten, die um die Welle angeordnet sind. Jedes Segment ist einzeln von seinem Nachbarn isoliert, früher durch Glimmer, heute jedoch häufig durch technische Kunststoffe in kleineren Maschinen.

Diese Segmente sind in einer Art Nabe oder Gehäuse befestigt. Ältere und größere Maschinen bevorzugen eine Stahlnabe; viele moderne Kleinmotoren verwenden ein geformtes Kunststoffgehäuse mit eingebetteten Kupferstäben sowie Metallbuchsen, um das Drehmoment auf die Welle zu übertragen.

Die Bürsten werden gegen die Kupferoberfläche gedrückt. Sie sind zwar nicht Teil des Kommutatorrings selbst, funktionieren aber in derselben kleinen Welt, sodass man nicht über “die Zusammensetzung” sprechen kann, ohne sie zu berücksichtigen. Die meisten modernen Bürsten bestehen aus Kohlenstoff und Graphit, manchmal mit Kupfer oder anderen Metallpulvern versetzt.

Das ist der grundlegende Aufbau: Kupfer, Isolierung, Nabe, Bürsten. Das Interessante daran ist nun, welche genauen Varianten Sie jeweils auswählen und warum.

Kupfersegmente: nicht nur “Kupfer”

Das Segmentmaterial ist in der Regel hochleitfähiges, hartgezogenes Kupfer. Reines Kupfer sorgt für einen geringen Widerstand, sodass der Kommutator keine Energie verschwendet und sich nicht unnötig erwärmt. Die Härte wird durch Kaltumformung oder geringe Legierungszusätze erhöht, damit die Stäbe bei hoher Drehzahl unter dem Druck der Bürsten nicht verschmieren.

Große Industriemaschinen mit hoher Stromdichte und hoher Umfangsgeschwindigkeit verwenden häufig sorgfältig spezifizierte Kupferlegierungen mit etwas höherer Härte und gutem Verschleißverhalten. Die Konstruktion ist einfach. Weicheres Kupfer bietet eine nachgiebige Oberfläche für Kohlebürsten, verschleißt jedoch schnell. Härteres Kupfer hält länger und behält seine Geometrie besser bei, kann jedoch den Bürstenverschleiß und Kontaktgeräusche erhöhen, wenn das System nicht richtig abgestimmt ist.

Die Kupferstangen haben einen keilförmigen Querschnitt, sind an der Außenfläche dicker und in der Nähe der Welle dünner. Durch diese Geometrie rasten sie im Isolierkörper ein und widerstehen den Zentrifugalkräften, die sie bei hoher Geschwindigkeit ablösen wollen. Eine Schwalbenschwanzform oder eine ähnliche Form an der Unterseite jedes Segments ist üblich; sie verankert die Stange mechanisch in der Nabe oder der geformten Hülle, ohne dass übermäßig viel Klebstoff erforderlich ist.

Bei Hochleistungsgeräten sind einzelne Segmente oft austauschbar. Das führt dazu, dass bei der Materialauswahl stabile Legierungen und Bearbeitungsverfahren bevorzugt werden, die die Oberfläche auch nach mehreren Schleifzyklen sauber und glatt halten.

Isolierung zwischen Segmenten: Glimmer und technische Kunststoffe

Die Kupferstangen müssen elektrisch getrennt, aber mechanisch miteinander verbunden sein. Diese Spannung wird fast ausschließlich von der Isolierung getragen.

Herkömmliche Kommutatoren verwenden dünne Glimmerschichten zwischen den Kupferstäben und oft auch als zylindrische Hülse zwischen dem Kupferstapel und der Stahlnabe. Glimmer hat eine sehr hohe Durchschlagfestigkeit, behält seine Eigenschaften auch bei erhöhten Temperaturen bei und hält dem Druck stand, der bei den während der Herstellung erforderlichen Klemm- und Bandierungsvorgängen entsteht.

Moderne Kleinmotoren wechseln häufig zu Polymersystemen. Bei halbplastischen Kommutatoren werden Kupferstäbe in eine geformte Kunststoffhülle eingebettet, wobei zwischen den Stäben weiterhin Glimmer oder andere Isolatoren vorhanden sind und Metallbuchsen zur mechanischen Unterstützung eingegossen sind. Bei den Kunststoffen handelt es sich in der Regel um duroplastische oder hochtemperaturbeständige Thermoplaste, die Hot Spots an der Bürstenbahn ohne Erweichung aushalten.

Unabhängig vom genauen Rezept endet der Bearbeitungsschritt immer mit einer Unterschneidung aus Glimmer oder Kunststoff zwischen den Stäben an der Arbeitsfläche. Wenn das Isoliermaterial bündig mit dem Kupfer abschließt, gleiten die Bürsten auf beiden Materialien und verlieren den stabilen Kontakt. Durch die Unterschneidung kann das Bürstenmaterial die Lücke überbrücken und den Strompfad auf das Kupfer konzentrieren.

Nabe, Gehäuse und mechanisches Rückgrat

Der Kommutator benötigt ein Rückgrat, das das Kupfer und die Isolierung an der Rotorwelle festhält.

Große Gleichstrommaschinen verwenden häufig eine geschmiedete oder bearbeitete Stahlnabe. Der Kupfer- und Glimmerstapel wird um diese Nabe herum montiert und geklemmt, gebändert oder aufgeschrumpft. Stahl sorgt für die erforderliche Steifigkeit und ermöglicht relativ hohe Umfangsgeschwindigkeiten ohne übermäßiges Wachstum unter Zentrifugalkraft.

Bei kleineren und mittelstarken Motoren kommen zunehmend geformte Halbkunststoffkonstruktionen zum Einsatz. Eine Kunststoffhülle umschließt Kupferstangen und Glimmerplatten, und in der Mitte wird eine Metallbuchse für die Wellenpassung eingesetzt. Dies senkt die Kosten und die Montagezeit, allerdings auf Kosten einer geringeren Höchstgeschwindigkeit und einer etwas höheren Empfindlichkeit gegenüber Wärmezyklen.

Harze und Klebstoffe verbinden alles miteinander. Phenol- oder Epoxidharzsysteme sind weit verbreitet und werden weniger wegen ihrer “magischen Eigenschaften” ausgewählt, sondern vielmehr wegen des bekannten Trios: ausreichende Temperaturbeständigkeit, vorhersehbare Schrumpfung beim Aushärten und gute Haftung sowohl auf Kupfer als auch auf Isolierungen.

Pinsel: die “andere Hälfte” des Materialsystems

Wenn Sie nur die Kommutatormaterialien festlegen und die Bürstenzusammensetzung außer Acht lassen, haben Sie nur die Hälfte der Arbeit erledigt. Entscheidend ist die Materialpaarung.

Die meisten Gleichstrommaschinen verwenden heute Kohlebürsten. Das Grundmaterial besteht aus Mischungen aus natürlichem und künstlichem Graphit mit Bindemitteln, die bei der Hochtemperaturbehandlung verkohlen. Diese Mischungen ergeben ein Material, das für Motorströme ausreichend leitfähig ist, aber weich und gleitfähig genug ist, um auf Kupfer zu gleiten, ohne es zu zerreißen.

Es gibt verschiedene Pinselgruppen:

Elektrographit-Sorten sind graphitische Werkstoffe, die bei sehr hohen Temperaturen behandelt werden. Sie halten höheren Temperaturen stand, stauben weniger und lassen sich gut auf hartem Kupfer bei höheren Geschwindigkeiten verarbeiten.

Metall-Graphit-Bürsten mischen Graphit mit Kupfer- oder manchmal Silberpulver. Diese Sorten haben einen geringeren elektrischen Widerstand und eignen sich für Hochstrom- und Niederspannungsanwendungen. Sie hinterlassen einen etwas metallischeren Film auf dem Kupfer, der die Reibung und den Kontaktabfall verändert.

Bei sehr kleinen Motoren oder Motoren für den intermittierenden Betrieb findet man noch reine Metallbürsten, oft aus Kupfer oder Kupfergewebe, da hier Kosten und kompakte Größe wichtiger sind als langfristiger Verschleiß.

Wenn der Kommutator aus sehr weichem Kupfer oder einer kunststoffreichen Struktur besteht, werden in der Regel weichere, graphithaltigere Bürsten verwendet. Harte Kommutatoren mit robusten Naben können mit härteren, metallreicheren Bürsten betrieben werden, ohne dass dabei strukturelle Risiken entstehen. Die Abstimmung erfolgt bewusst und nicht nachträglich.

Ein kompaktes Spickzettel für Materialien

Hier ist eine vereinfachte Darstellung dessen, woraus die Hauptteile bestehen und warum.

| Komponente | Typische Materialien | Hauptgründe für deren Verwendung |

| Kupfersegmente | Hochleitfähiges, hartgezogenes Kupfer; Kupferlegierungen mit geringen Zusätzen zur Erhöhung der Härte | Geringer Widerstand für Stromübertragung, ausreichende Härte, um die Oberflächenform unter Bürstenbelastung zu erhalten, gute Bearbeitbarkeit und Ausgewogenheit bei hoher Geschwindigkeit |

| Zwischensegmentisolierung | Glimmerplatten; technische Kunststoffe in kleinen Maschinen | Hohe Durchschlagfestigkeit, thermische Stabilität in der Nähe der Bürstenbahn, Fähigkeit, Klemmdruck und Bearbeitung ohne Rissbildung standzuhalten |

| Nabe / Gehäuse | Stahlnabe bei größeren Maschinen; geformte duroplastische oder hochtemperaturbeständige thermoplastische Gehäuse mit Metallbuchsen bei kleinen Motoren | Strukturelles Rückgrat, Drehmomentübertragung auf die Welle, Formstabilität unter Zentrifugalkräften und Wärmezyklen |

| Verbindungssystem | Phenol- oder Epoxidharze, manchmal Glas- oder Stahlbänder | Verriegelung von Kupfer- und Isolierstapel, Kontrolle der Schrumpfpassung, mechanische Dämpfung bei hoher Geschwindigkeit |

| Pinsel | Kohlenstoff/Graphit, Elektrographit, Metall-Graphit, metallisches Kupfer in kleinen Spielzeugen | Gleitender Kontakt mit akzeptablem Verschleiß, kontrolliertem Spannungsabfall, an Kupfer angepasstem Lichtbogenverhalten und Arbeitszyklus |

Wie sich Kommutatormaterialien mit Größe und Belastung verändern

Sobald Sie das grundlegende Materialmenü kennen, werden die Muster nach Anwendung sichtbar.

Kleingeräte- und Werkzeugmotoren, die oft mit sehr hoher Drehzahl laufen und kostengünstig zu ersetzen sind, tendieren zu gegossenen Kommutatoren mit eingebetteten Kupferstäben und Kunststoffgehäusen. Die Bürsten bestehen oft aus Metall-Graphit oder Graphit und sind für kurze, intensive Betriebszeiten ausgelegt. Ein Motorschaden bedeutet in der Regel einen Motoraustausch und keine Reparatur des Kommutators, sodass eine lange Reparaturfähigkeit kein Konstruktionsziel ist.

Industrielle Gleichstrommotoren und Gleichstromgeneratoren mit Nennleistungen ab einigen Kilowatt basieren nach wie vor auf eher traditionellen Kupfer- und Glimmerstapeln, die auf Stahlnaben befestigt sind. Die Segmente sind wiederbefüllbar, und Glimmer kann ausgetauscht und erneut unterschnitten werden. Die Bürsten bestehen aus sorgfältig sortierten Kohlenstoffmaterialien, oft mit detaillierten Lieferantendaten zu Stromdichte, Filmverhalten und Spannungsabfall. Durch die richtige Materialkombination und Wartung können solche Kommutatoren bei regelmäßiger Oberflächenerneuerung viele Jahre lang betrieben werden.

Es gibt Sonderfälle. Hochpräzise Servomotoren und einige Traktionsanwendungen können ganz bestimmte Kupferlegierungen und Bürstenqualitäten erfordern, um Hochfrequenzstörungen zu kontrollieren oder ungewöhnlich hohe Stromwelligkeiten aus der Leistungselektronik zu bewältigen.

Materialauswahl und Fehlermerkmale

Wenn ein Kommutator verschmiert, Rillen aufweist, verbrennt oder Segmente abwirft, deutet das Fehlerbild in der Regel auf die Materialauswahl oder -grenzen hin.

Verschmierungen und übermäßige Rillenbildung auf den Kupferstäben weisen oft auf eine Oberfläche hin, die im Verhältnis zur Bürstenqualität und -belastung zu weich ist. Härteres Kupfer oder weichere Bürsten oder beides sind die Hebel, die man betätigen muss.

Hochstellen oder abgehobene Keile aus Glimmer weisen auf Probleme mit dem Isolationssystem hin. Entweder ist der Glimmer nicht korrekt unterschnitten, oder das Harz und die mechanische Klemmung halten den Stapel unter Temperaturwechselbeanspruchung nicht zusammen. Die Lösung ist weniger ein geheimnisvolles Material, sondern vielmehr eine korrekte Bearbeitung und Montage unter Berücksichtigung der bekannten Eigenschaften des Glimmers.

Staubablagerungen zwischen den Segmenten oder auf der Oberfläche deuten auf eine ungünstige Kombination von Bürste und Kommutator hin: Möglicherweise enthält die Bürste zu viel Metall oder die Oberflächentemperatur in einem Bereich, in dem sich das Bindemittel schlecht verhält. In diesem Fall liegt die Materialänderung in der Regel eher auf der Bürstenseite als auf der Kupferseite.

Rissige Kunststoffgehäuse in Halbkunststoff-Kommutatoren treten bei Überlastung oder Hochtemperaturbetrieb außerhalb des vorgesehenen Bereichs auf. Sobald das Gehäuse bricht, geht die Segmentausrichtung verloren, und keine Bürstenqualität kann die Geometrie retten. Hier haben die einfacheren Konstruktionen mit Stahlnabe, Kupfer und Glimmer nach wie vor ihre Berechtigung.

Einen Schritt zurücktreten

Wenn also jemand fragt, woraus ein Kommutator besteht, können Sie mit einem Satz eine präzise Antwort geben: Kupfersegmente, getrennt durch Glimmer oder technische Isolierung, montiert auf einer Stahl- oder Kunststoffnabe und in Verbindung mit Kohlebürsten. Die interessante Aufgabe für Konstrukteure und Wartungstechniker liegt hinter dieser kurzen Antwort, nämlich in der Auswahl spezifischer Legierungen, Graphitmischungen, Kunststoffe und Harze, die genau den Anforderungen der Maschine standhalten.