Entwurf von Kommutatorbaugruppen, die in der Praxis nicht versagen

Wenn die Kommutatorbaugruppe richtig funktioniert, verhält sich der Motor wie ein leises Stück Infrastruktur, das niemand beachtet. Wenn sie nur geringfügig abweicht, gibt es überall Bürstenstaub, seltsame Ausfälle und ein Wartungsprotokoll, das nie ganz abgeschlossen wird. In diesem Artikel geht es darum, wie man eine Baugruppe baut und wartet, die niemand bemerkt.

Inhaltsverzeichnis

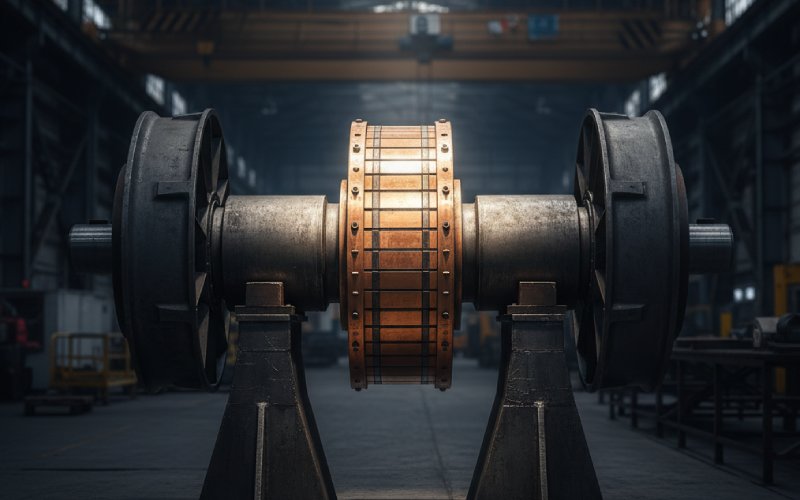

Was die Kommutatorbaugruppe wirklich leisten muss

Die Beschreibung aus dem Lehrbuch kennen Sie bereits. In der Praxis hat die Kommutatorbaugruppe eine einfachere Aufgabe: Sie muss die Stromumkehr vorhersehbar halten und gleichzeitig mechanischen Belastungen, Temperaturwechseln und verschmutzter Luft standhalten. Wenn diese drei Faktoren gegeben sind, bleibt das Drehmoment gleichmäßig und der Bürstenverschleiß gering. Untersuchungen an Traktionsmotoren zeigen, dass bei einer Verschlechterung der Kommutierungsqualität die Lichtbogenzeit sprunghaft ansteigt und die Zuverlässigkeit auf sehr nichtlineare Weise abnimmt, sodass “fast in Ordnung” in der Regel überhaupt nicht in Ordnung ist.

Aus diesem Grund behandeln die meisten Hochleistungsmotoren die Bürsten-Kommutator-Einheit als ein einziges System. Kupfer, Glimmer, Bürstenqualität, Federgetriebe, Gehäusesteifigkeit, Lager und sogar die Kühlluft werden alle in einem Topf zusammengefasst. Moderne Zuverlässigkeitsstudien modellieren die Einheit als einen Block und verwenden sie, um den Bürstenverschleiß, die Wahrscheinlichkeit eines störungsfreien Betriebs und die verbleibende Lebensdauer vorherzusagen. Wenn Sie den Kommutator so zusammenbauen, als wäre er ein eigenständiges Teil und nicht Teil dieses Systems, werden Sie später nur noch Symptomen hinterherjagen.

Designentscheidungen, die sich später in der Fertigung auswirken

Entscheidungen zum Design wirken auf dem Papier abstrakt, aber die Montageteams leben jahrelang damit. Der Durchmesser ist ein gutes Beispiel dafür. Die Stromdichte an der Bürstenfläche bestimmt in der Regel die Wahl, aber die Oberflächengeschwindigkeitsbegrenzung bei voller Drehzahl und der physische Platz für Ihr Bürstengetriebe schränken den nutzbaren Bereich stillschweigend ein. Wenn der Durchmesser für den Strom zu klein ist, besteht die Maschine möglicherweise die Typenprüfung, läuft aber dennoch mit chronischen Mikro-Lichtbögen und hoher Staubentwicklung.

Die Anzahl der Segmente folgt dem gleichen Muster. Mehr Segmente bedeuten eine gleichmäßigere Kommutierung und eine geringere Spannung zwischen den Stäben, aber jeder zusätzliche Stab bedeutet eine weitere Lötverbindung, eine weitere Möglichkeit für Lockerungen und einen weiteren Prüfpunkt für das nächste Jahrzehnt. In Konstruktionshinweisen wird oft von elektrischer Optimierung gesprochen, während Ausfälle in der Praxis in der Regel mechanischer oder thermischer Natur sind. Bei der Analyse von Ausfällen werden Probleme wie Stabverbrennungen, Gewindebrüche und Kupferrückstände regelmäßig auf gelockerte Segmente oder schlechte Halterungen zurückgeführt, nicht auf falsche Berechnungen.

Auch die Höhe der Mica und die Tiefe der Unterschnitte sollten unter Berücksichtigung der Montage festgelegt werden. Sind sie zu flach, wird die Reinigung der Unterschnitte zu einer nie endenden Aufgabe. Sind sie zu tief, beginnen die Bürstenkanten abzubrechen, insbesondere wenn der Federdruck bereits konservativ ist. Carbonbürstenführer warnen davor, dass eine falsche Federspannung nach wie vor eine der häufigsten Ursachen für Bürstenprobleme ist. Daher ist es wichtiger, der Bürste ein nachsichtiges Oberflächenprofil zu geben, als eine perfekte Zeichnung zu erstellen.

Eine praktische Montagereihenfolge, die versteckte Spannungen vermeidet

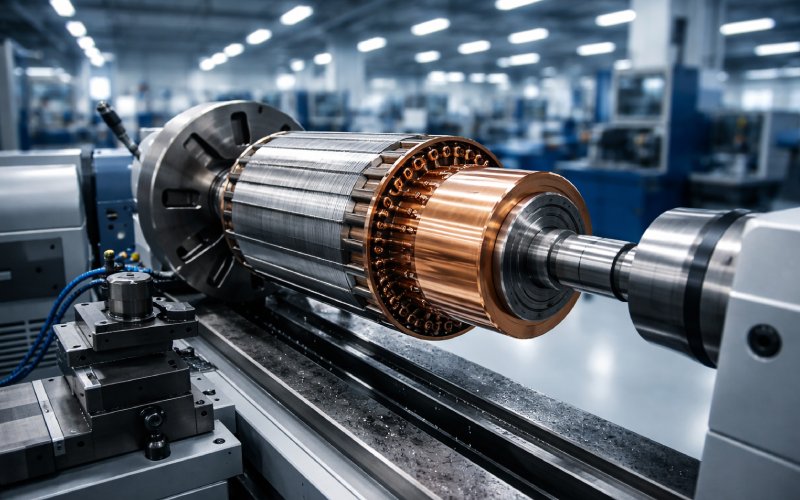

Die meisten Fabriken verfolgen einen ähnlichen Ansatz: Sie fertigen Kupfersegmente, fügen Glimmer oder andere Isoliermaterialien ein, klemmen den Stapel um die Nabe, formen oder ummanteln die Außenseite, befestigen Steigrohre und bearbeiten und unterfräsen das Ganze anschließend. Das Problem ist nicht die Reihenfolge selbst. Das Problem ist, dass sich Spannungen aufbauen, ohne dass es jemand bemerkt.

Wenn der Kupferstapel auf die Nabe gepresst wird, ist die Restumfangspannung Ihre stille Variable. Eine leicht außermittige Presse, eine nicht gereinigte Verjüngung oder ein Temperaturunterschied zwischen Stapel und Nabe können zu einem ungleichmäßigen Anpressdruck führen. Die Baugruppe besteht die sofortigen Prüfungen, aber nach einem Jahr unter Belastung beginnen einige Stäbe zu wackeln. Diese werden zu den hellen Segmenten, die in Wartungsanleitungen als “lokale Erhöhungen” oder “Stabmarkierungen” aufgeführt sind.”

Beim Hartlöten oder Schweißen von Steigleitungen müssen Sie einen anderen Kompromiss eingehen: Es muss genügend Wärme vorhanden sein, um zuverlässige Verbindungen herzustellen, ohne dass Segmente aus ihrer Ausrichtung geraten. Lokale Überhitzung kann Kupfer erweichen, den Stapel verformen und bestimmte Stäbe gegen die Bürsten vorbelasten. Wenn Sie in dieser Phase nicht die Widerstands- und Isolationswerte zwischen den Stäben aufzeichnen, entdecken Sie das Problem erst nach der Bearbeitung, wenn die Behebung viel teurer ist.

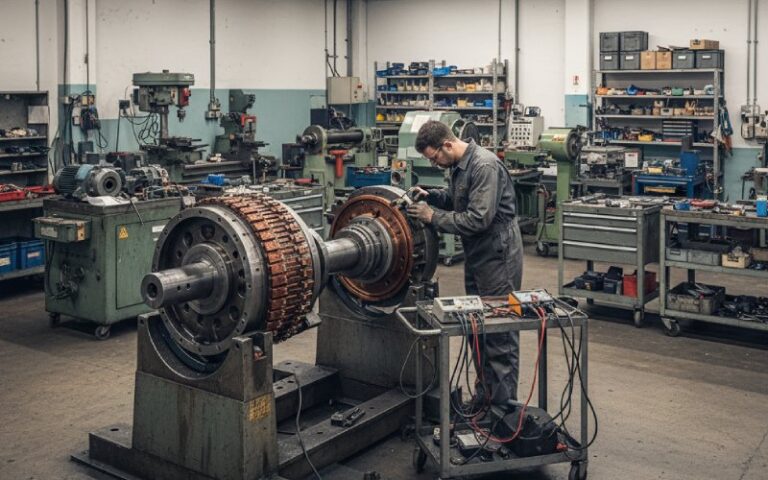

Bearbeitung und Hinterschneiden bilden eine eigene kleine Welt. Die Best-Practice-Handbücher empfehlen nach wie vor eine ordnungsgemäße Bearbeitung in einer Drehmaschine oder Schleifmaschine anstelle einer aggressiven Oberflächenbearbeitung vor Ort, es sei denn, der Zugang ist unmöglich. Hier ist Ihr Ziel nicht eine schöne Oberfläche, sondern ein Oberflächenfilm, der sich unter realen Bürsten, Feuchtigkeit und Strom korrekt bildet. Die Geometrie und Rauheit legen die Ausgangsbedingungen fest, der Film erledigt den Rest.

Durch dynamisches Auswuchten und anfängliches Einlaufen der Bürsten wird die Baugruppe nicht mehr nur als Stapel von Teilen betrachtet, sondern als Teil einer Maschine. Einige Hersteller führen einen kurzen kontrollierten Lauf unter Last in sauberer Luft durch, um einen stabilen Film aufzubauen, bevor das Gerät in Betrieb genommen wird. Die Hersteller von Hydrogeneratoren betonen, dass nicht nur die Geometrie, sondern auch der Zustand des Films die langfristige Leistung und das Funkenverhalten beeinflusst.

Montageprüfungen, die tatsächlich die Zuverlässigkeit verändern

Die folgende Tabelle enthält eine Reihe von Prüfungen, die in Normen, Wartungshandbüchern und Zuverlässigkeitsstudien aufgeführt sind. Die Liste ist nicht vollständig, aber wenn Sie diese Punkte konsequent beachten, sinkt die Wahrscheinlichkeit schwerwiegender Kommutatordefekte erheblich.

| Kontrollpunkt | Was Sie wirklich überprüfen | Typisches Ziel oder Gewohnheit (keine Spezifikation) | Fehlersignal, das auf die Baugruppe zurückweist |

| Kommutator TIR vs. Welle | Gesamtangabe zum Rundlauf nach der Endbearbeitung und nach mehreren Wärmezyklen | Im Bereich von wenigen Hundertstel Millimetern bei mittelgroßen Maschinen | Lokalisierte Funkenbildung, Stabverbrennung bei jeder Umdrehung, Bürstenprellen |

| Bar-Dichtheit | Mechanische Bewegung zwischen Stäben bei leichtem Klopfen oder Stab-zu-Stab-Tests | Keine Relativbewegung; einheitliche Messwerte von Balken zu Balken | Kupferwiderstand, angehobene Stangen, zufällige Überschläge |

| Isolationsintegrität (Stab zu Stab und zu Nabe) | Isolationswiderstand und Durchschlagfestigkeit nach dem Löten und Formen | Hohe und gleichmäßige IR; keine Teilentladung bei Prüfspannung | Tracking, Glimmerzerfall, wiederkehrende Lichtbogenbildung an denselben Stellen |

| Glimmer-Hinterschneidung | Tiefe und Sauberkeit in Bezug auf die Stangenfläche | Etwas unterhalb der Kupferoberfläche, Kanten sauber und glatt | Gewindeschneiden, starke Kupfergrate, Ausbrüche an den Bürstenkanten |

| Bürstenfederdruck | Tatsächliche Kraft in Betriebsposition, nicht Katalogwert | Innerhalb des vom Lieferanten empfohlenen Bereichs für Qualität und Größe | Schneller Bürstenverschleiß, streifiger Film, “Geisterbilder” auf bestimmten Balken |

| Oberflächenbeschaffenheit und Filmbereitschaft | Rauheit nach der Bearbeitung und dem Steinschleifen, keine Kupferverschmutzungen | Fein gedreht oder geschliffen, kein abgerissenes Metall, keine starken Grate | Fleckiger Film, Hot Spots, frühe Rillenbildung |

| Ausrichtung der Bürste und Kontaktfläche | Kontaktbild nach Einlaufphase, Ausrichtung der Gehäuse zur Neutralebene | Kontaktband zentriert, mindestens 80–90% Fläche nach Einlaufphase | Ungleichmäßiger Verschleiß, asymmetrische Funkenbildung, hohe Stromdichte an den Kanten |

| Belüftungswege um die Baugruppe herum | Freiraum für Luft, Staubabsaugung, Zugang für Inspektionen | Freie Kanäle, Kabelverlegung, die keinen Staub einschließt | Geschwärztes Gehäuse, Verschmutzung der Isolierung, Kohlenstoffspuren auf Oberflächen |

Diese Prüfungen ersetzen keine Normen, sondern drücken aus, wie erfahrene Techniker tatsächlich über eine “gute” Montage sprechen. Sie verbinden Zeichnungen mit der Alterung der Einheit.

Fehlermuster, die direkt auf die Montage zurückzuführen sind

Wenn eine Maschine mit einem Kommutatorproblem angeliefert wird, lässt sich anhand des Verschleißmusters in der Regel feststellen, ob es sich um ein Konstruktionsproblem, ein Betriebsproblem oder einen reinen Montagefehler handelt. Dokumente zu Ausfallmodi beschreiben eine Reihe vorhersehbarer Oberflächenzustände: Leicht anhaftende Filme und fleckige, aber glatte Oberflächen sind in der Regel akzeptabel, während Streifen, Verbrennungen, Gewinde und Kupferabrieb Warnsignale sind.

Das Gewindeschneiden deutet oft darauf hin, dass die Unterschnitte und die Oberflächenbeschaffenheit den Bürsten keine faire Chance gegeben haben. Die Bürste rutschte statt zu gleiten und hinterließ nach und nach spiralförmige Spuren. Kupferabrieb und abgehobene Stäbe sind in der Regel auf eine schlechte Stützfunktion der Stäbe, eine schwache Verbindung oder Verformungen beim Löten oder Schrumpfen zurückzuführen. Diese Probleme entstehen bereits bei der Montage, lange bevor der Motor einer Überlastung ausgesetzt ist.

Flashovers sind komplexer. FMEA-Studien zu Gleichstrommaschinen weisen auf eine Kombination von Ursachen hin: Isolationsverschleiß, falsche Bürsteneinstellung, falsche Qualität und mechanische Defekte. Wenn jedoch immer dieselben wenigen Stäbe im Zentrum des Brandmusters liegen, handelt es sich in der Regel um ein strukturelles Problem. Entweder sind diese Stäbe höher, lockerer oder sitzen auf einer schlechten Isolierung. In diesem Fall wird durch eine Änderung der Bürstenqualität oder eine Anpassung der Zwischenpole lediglich die Ursache verschleiert.

Es gibt auch den stillen Ausfallmodus, bei dem alles mit bloßem Auge akzeptabel aussieht, die Lebensdauer der Bürsten jedoch viel kürzer ist als erwartet. Zuverlässigkeitsuntersuchungen an Traktionsmotoren bringen dieses Verhalten mit einer geringfügigen Verlängerung der Lichtbogendauer an der Schnittstelle zwischen Bürste und Kommutator in Verbindung, die in der Regel auf geringfügige geometrische oder thermische Ungleichgewichte zurückzuführen ist. Hier zahlen sich bessere Montageaufzeichnungen und detailliertere Tests aus.

Diagnostik näher an die Fertigungsstraße bringen

Die meisten Betriebe betrachten erweiterte Diagnosen immer noch als etwas, das man später macht, wenn die Maschine installiert ist. Das ist eine seltsame Angewohnheit. Wenn Sie bereits Zugang zu Anker, Kommutator und Bürstenausrüstung auf der Werkbank haben, ist dies der einfachste Zeitpunkt, um eine Basislinie zu erstellen.

Ein praktischer Ansatz besteht darin, traditionelle Prüfungen mit mindestens einem quantitativen Signal zu kombinieren, das mit der zukünftigen Zuverlässigkeit in Verbindung steht. Beispielsweise verwenden einige Studien zu Traktionsmotoren Sensoren und Hochgeschwindigkeitsüberwachung, um die Lichtbogen-Dauer pro Bürste bei unterschiedlichen Lasten und Geschwindigkeiten zu messen. Produktionstests müssen nicht so aufwendig sein, aber selbst eine einfache Messung der Vibrationen und Stromgeräusche unter einer kontrollierten Bürstenlast kann wirklich gute Baugruppen von lediglich akzeptablen unterscheiden.

Der andere Teil ist strukturiertes Feedback. Wartungsstandards und Eisenbahnleitfäden empfehlen bereits systematische Protokolle für Kommutator- und Bürsteninspektionen, einschließlich Bürstenlänge, Filmzustand, Federdruck und Oberflächenfehler. Wenn Sie diese Protokolle mit einzelnen Baugruppenchargen verknüpfen, können Sie Ihr eigenes informelles Zuverlässigkeitsmodell erstellen, ohne auf eine veröffentlichte Studie warten zu müssen. Im Laufe einiger Jahre zeigen sich Muster: Ein bestimmter Lieferant, eine bestimmte Lötvorrichtung oder ein bestimmter Bediener produziert durchweg Einheiten mit längerer Bürstenlebensdauer oder weniger Überschlägen. Diese Informationen sind viel wertvoller als eine weitere allgemeine Wartungscheckliste.

Praktische Leitplanken für Teams, die Kommutatorbaugruppen herstellen

Wenn Sie möchten, dass Ihre Kommutatorbaugruppen nicht mehr in Fehlerberichten auftauchen, sind einige Gewohnheiten wichtiger als jeder Slogan. Behandeln Sie das Bürsten-Kommutator-System als eine Einheit und achten Sie darauf, dass Geometrie, Materialien und Kühlung vom Entwurf bis zur Montage konsistent bleiben. Zeichnen Sie während des Pressens, Lötens, Bearbeitens und Auswuchtens mehr als nur Pass/Fail-Zahlen auf und machen Sie diese Aufzeichnungen nach Seriennummern durchsuchbar, damit Probleme vor Ort schnell zurückverfolgt werden können.

Geben Sie der Oberflächenfolie eine Chance, indem Sie die Bearbeitungs-, Reinigungs- und Erstlaufbedingungen kontrollieren, anstatt sie dem Zufall zu überlassen. Die Wartungsanleitungen sind diesbezüglich sehr eindeutig: Staubkontrolle, richtige Federkraft und regelmäßige Überprüfung des Oberflächenzustands verhindern überraschend viele Probleme.

Schließen Sie schließlich den Kreislauf. Jedes Mal, wenn ein Kommutator mit Verbrennungen, losen Segmenten, abnormalem Verschleiß oder wiederholten Lichtbögen zurückkommt, behandeln Sie dies als Feedback zur ursprünglichen Montage und nicht nur als Wartungsaufgabe. Mit der Zeit werden sich Ihre Zeichnungen ein wenig ändern, Ihre Prozessblätter werden sich stark ändern, und Ihre Kommutatorbaugruppen werden still und leise aufhören, das schwache Glied im Motor zu sein. Das ist der springende Punkt.