Zweck des Kommutators in einem Motor: Eine ausführliche, verständliche Anleitung

Wenn Sie jemals das Innere eines gebürsteten Gleichstrommotors gesehen haben, ist Ihnen wahrscheinlich ein glänzender, segmentierter Zylinder aufgefallen, an dem dunkle Blöcke reiben. Dieses kleine Drama aus Kupfer und Kohlenstoff am Ende der Welle ist der Kommutator, Ohne ihn würde Ihr “Motor” ein wenig durchdrehen, mit den Schultern zucken und dann aufgeben.

In diesem Leitfaden gehen wir über den Einzeiler (“es kehrt den Strom um”) hinaus und bauen ein wirklich Mentales Modell dessen, was der Kommutator tut, warum Motoren ihn benötigen und wie er im Vergleich zu modernen bürstenlosen Konstruktionen abschneidet.

- In einem Satz: Der Kommutator ist ein mechanisches Schaltsystem die die Stromrichtung in den Rotorwicklungen genau im richtigen Moment umkehrt, sodass das Drehmoment des Motors weiterhin in dieselbe Drehrichtung wirkt.

- Es wandelt eingehende elektrische Energie um in richtig getakteter Strom innerhalb der sich drehenden Spule.

- In einem Gleichstrommotor, Dadurch bleibt der Rotor in Bewegung, anstatt zu blockieren, wenn sich die Magnetfelder ausrichten.

- In einem Gleichstromgenerator, es fungiert als mechanischer Gleichrichter, wobei intern erzeugter Wechselstrom am Ausgang in Gleichstrom umgewandelt wird.

- Das ist auch der Grund, warum Bürstenmotoren gewartet werden müssen (Bürstenverschleiß, Funkenbildung, Staub usw.).

Inhaltsverzeichnis

1. Was ist Ein Kommutator, physikalisch gesehen?

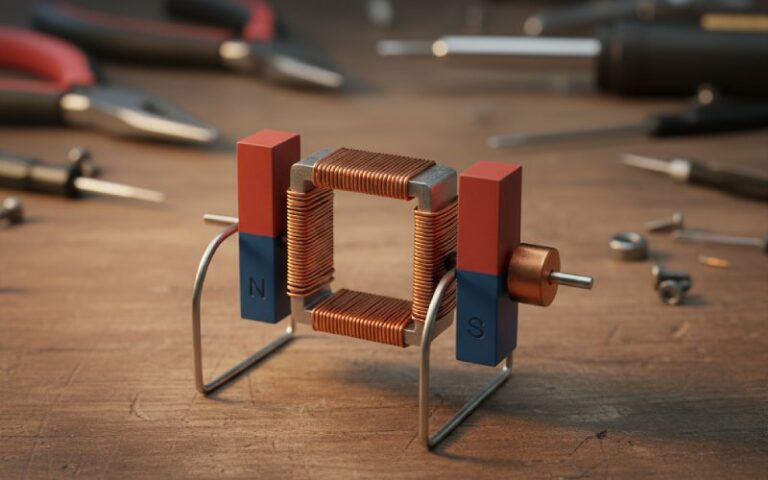

Vergrößern wir die Rotorwelle. Bei einem typischen bürstenbehafteten Gleichstrommotor ist der Kommutator:

- A Zylinderring aus Kupfer, das in viele isolierte Segmente unterteilt ist.

- Befestigt an der Rotor (Anker), und dreht sich mit ihm.

- Intern verbunden, also jedes Segment führt zu einem Ende einer Spule in der Rotorwicklung.

Auf der stationären Seite haben Sie Bürsten (in der Regel Kohlenstoff) durch Federn gegen den Kommutator gedrückt. Während sich der Rotor dreht, gleiten die Bürsten von einem Segment zum nächsten und halten dabei den elektrischen Kontakt zu verschiedenen Spulen aufrecht.

Dieser Gleitkontakt sieht im Vergleich zu einem glatten elektronischen Schalter primitiv aus, ist aber unglaublich clever: Die Geometrie der Segmente und Bürstenpositionen codiert den Zeitpunkt der Stromumkehr direkt in den Mechanik des Motors.

- Kernstücke in einem gebürsteten Gleichstrommotor:

- Stator: erzeugt ein (ungefähr) festes Magnetfeld.

- Rotor / Anker: rotierender Eisenkern mit Drahtspulen.

- KommutatorSegmentierter Kupferring, der mit den Rotorspulen verdrahtet ist.

- Pinsel: stationäre leitfähige Blöcke, die Strom in den Kommutator einspeisen.

- Stromquelle: typischerweise Gleichstromversorgung (Batterie, Gleichstrombus usw.).

2. Der Hauptzweck eines Gleichstrommotors: Das Drehmoment in die gleiche Richtung aufrechterhalten.

Stellen Sie sich die Rotorspule als einen winzigen Stabmagneten vor, der immer dann erscheint, wenn Sie Strom durch sie fließen lassen. Der Stator sorgt für ein festes Magnetfeld. Wenn Sie die Rotorspule mit Strom versorgen, versuchen die Magnetkräfte:

- Das Magnetfeld des Rotors mit dem Feld des Stators ausrichten (wie zwei Stabmagnete, die aneinander haften).

Zunächst bringt diese Ausrichtungskraft den Rotor zum Drehen. Aber hier ist der Haken:

- Sobald der Rotor mit dem Statorfeld ausgerichtet ist, Das Drehmoment geht auf Null. — Der Motor würde natürlich genau dort absterben.

Um diesen Stillstand zu vermeiden, muss der Motor etwas Listiges tun: Die Stromrichtung in der Rotorspule wird genau dann umgekehrt, wenn sie die neutrale Position passiert. Dadurch kehrt sich seine magnetische Polarität um, sodass es sich nicht bequem niederlässt, sondern immer wieder in Rotation versetzt wird – immer und immer wieder.

Dieser “Sprung zum richtigen Zeitpunkt” ist der Der einzige Grund für die Existenz des Kommutators. Es sorgt dafür, dass das Drehmoment im Wesentlichen erhalten bleibt. unidirektional (den Rotor immer weiterdrehen, anstatt ihn einrasten zu lassen).

- In einem Gleichstrommotor, Der Zweck des Kommutators lässt sich wie folgt beschreiben:

- Umkehrung der Strom in jeder Rotorspule jede halbe Umdrehung.

- Sicherstellen, dass die Das elektromagnetische Drehmoment wirkt immer in derselben Drehrichtung..

- Umwandlung eines einfachen Gleichstromeingangs in einen korrektes Wechselstrommuster im Rotor (Aus Sicht des Rotors sieht er tatsächlich eine Art Wechselstrom).

- Verhindern, dass der Rotor Verzögerung wenn sich sein Magnetfeld mit dem Statorfeld ausrichtet.

3. Motor vs. Generator: Die zwei Gesichter des Kommutators

Viele Quellen erklären Kommutatoren anhand von Motoren und Generatoren, was verwirrend sein kann. Lassen Sie uns das klarstellen:

In beiden Maschinen befindet sich das Ankerwicklungen sehen natürlich Wechselstrom wenn sich der Rotor durch ein Magnetfeld dreht. Der Kommutator entscheidet, wie das aussieht. extern.

Hier ist ein einfacher Vergleich:

| Maschinentyp | Was die Armatur “natürlich” erzeugt oder sieht | Was der Kommutator macht | Wie es in Lehrbüchern oft formuliert wird |

| Gleichstrommotor | Rotorwicklungen Bedarf Ihr Strom wird umgekehrt, wenn sie sich unter wechselnden Polen bewegen. | Swaps, bei denen die Spulenenden bei jeder halben Umdrehung mit + und – verbunden werden, sodass sich der Strom in jeder aktiven Spule umkehrt. | “Erhält ein unidirektionales Drehmoment aufrecht, indem der Strom in den Ankerwicklungen umgekehrt wird.” |

| Gleichstromgenerator | Spulen, die das Magnetfeld schneiden, erzeugen eine AC Spannung intern | Kehrt die Verbindungen um, sodass die externen Anschlüsse nur Strom in einer Richtung sehen. | “Fungiert als mechanischer Gleichrichter, um Wechselstrom am Ausgang in Gleichstrom umzuwandeln.” |

Also:

- In einem Motor, Die Aufgabe des Kommutators ähnelt der eines “mechanischen Wechselrichters” (der externen Gleichstrom in Wechselstrom in den sich drehenden Spulen umwandelt).

- In einem Generator, Es verhält sich wie ein “mechanischer Gleichrichter” (der intern erzeugten Wechselstrom an den Anschlüssen in Gleichstrom umwandelt).

Gleiche Hardware, gegensätzliche Sichtweise, gleiche Grundidee: zeitgesteuerte Polaritätsumkehr.

- Mentale Vorstellung:

- A Drehpolumschalter die perfekt mit der Rotorposition synchronisiert ist.

- A fest programmiertes Zeitmesssystem das keine Sensoren oder Mikrocontroller benötigt.

- Eine Möglichkeit, um zu bekommen Gleichstrom an den Anschlüssen während gleichzeitig das natürliche Wechselstromverhalten rotierender Spulen genutzt wird.

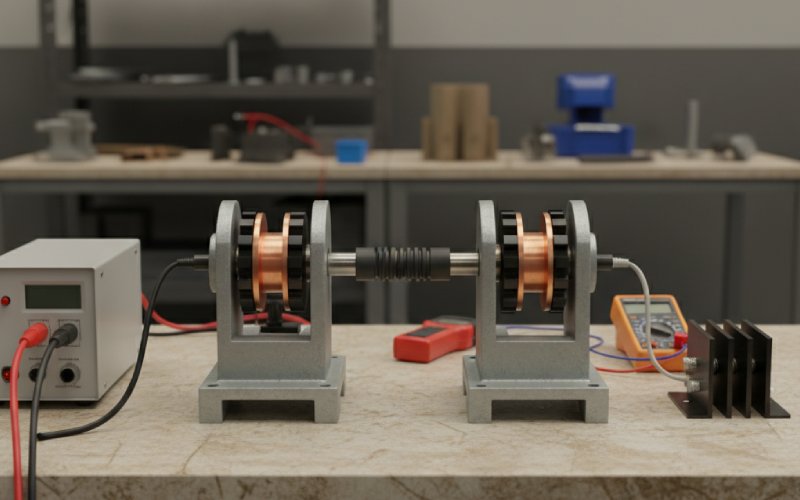

4. Wie der Kommutator tatsächlich funktioniert, Schritt für Schritt

Betrachten wir einen einfachen zweipoligen Gleichstrommotor mit einer einzigen aktiven Spule:

- Die Spule befindet sich zwischen dem Nord- und Südpol des Stators.

- Der Pinsel auf dem positiv Der Anschluss berührt ein Kommutatorsegment, das mit einem Ende der Spule verbunden ist; die negativ Die Bürste berührt das gegenüberliegende Segment.

- Strom fließt in einer bestimmten Richtung durch die Spule → erzeugt ein Rotormagnetfeld.

- Das Drehmoment treibt den Rotor an, und die Spule beginnt sich zu drehen.

- Sobald die Spule die neutrale Zone passiert (in der das Drehmoment abfallen würde), gleiten die Bürsten auf die nächstes Segmentpaar.

- Durch das Umschalten wird umgekehrt, welches Spulenende mit + und – verbunden ist → Der Strom in der Spule kehrt sich um..

- Da sich die physische Spule ebenfalls um 180° gedreht hat, sorgt diese Polaritätsumkehr dafür, dass die Drehrichtung wie zuvor.

Mit mehr Spulen und mehr Kommutatorsegmenten erhalten Sie gleichmäßigeres Drehmoment und weniger “Cogging”, da zu jedem Zeitpunkt mehrere Spulen überlappende Drehmomentimpulse beitragen.

- Wichtige Ergebnisse dieses Wechseltanzes:

- Kontinuierliche Drehung anstatt hin und her zu schaukeln.

- Nahezu konstantes Drehmoment, insbesondere bei Mehrsegmentmaschinen.

- Fähigkeit zu Drehzahl und Drehmoment regeln einfach durch Anpassung der Versorgungsspannung oder des Ankerstroms.

- Die Möglichkeit, das dieselbe Maschine als Motor und Generator, indem man einfach die Fahrweise ändert.

5. Warum Gleichstrommotoren Kommutatoren benötigen (und Induktionsmotoren nicht)

Sie fragen sich vielleicht: “AC-Motoren scheinen keine Kommutatoren zu benötigen – worin besteht der Unterschied?”

- In einem gebürsteter Gleichstrommotor, Das Statorfeld hat in der Regel eine feste Richtung (durch Permanentmagnete oder Gleichstromfeldwicklungen). Um den Rotor in Drehung zu halten, etwas muss den Rotorstrom umkehren – das ist der Kommutator.

- In einem Wechselstrom-Induktionsmotor oder Synchronmotor, Der Stator selbst erzeugt eine rotierendes Magnetfeld unter Verwendung von Wechselstrom. Der Rotor benötigt keinen Kommutator, da die Drehrichtung durch das Drehfeld des Stators und nicht durch Umkehren des Rotorstroms mit Bürsten gesteuert wird.

Es gibt auch eine dritte Familie: Kommutatormotoren (Universalmotoren). Sie verwenden weiterhin einen Kommutator, aber der Strom ist Wechselstrom; der Feld- und der Ankerstrom kehren sich in jedem Halbzyklus gemeinsam um, wodurch das Drehmoment in eine Richtung wirkt.

- Hochwertiger Vergleich: Kommutator vs. Schleifringe:

- Kommutator

- Segmentierter Kupferring.

- Kehrt die Stromrichtung in den Rotorwicklungen bei bestimmten Winkeln um.

- Hauptsächlich verwendet in Gleichstrommotoren/-generatoren und einige Universalmotoren.

- Schleifringe

- Glatte, durchgehende Ringe.

- Sorgen Sie für eine kontinuierliche elektrische Verbindung ohne Umkehrung der Polarität.

- Verwendet in Wechselstrommaschinen (wie Wechselstromgeneratoren) und zur Übertragung von Strom/Signalen auf rotierende Teile.

- Kommutator

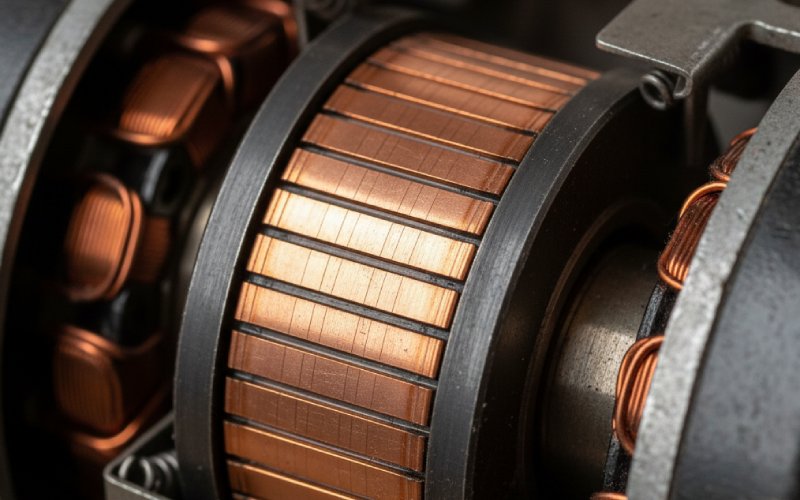

6. Reales Design + Einschränkungen von Kommutatoren

Ingenieure werfen nicht einfach ein paar Kupferstücke hinein und nennen es dann einen Tag. Kommutatoren sind sorgfältig konstruierte Systeme:

- Ein praktischer Kommutator hat viele Segmente, nicht nur zwei. Das reduziert Drehmomentwelligkeit und ermöglicht einen ruhigeren Betrieb.

- Die Pinsel sind bewusst breiter als die Isolationslücken zwischen den Segmenten, sodass sie immer mindestens ein stromführendes Segment berühren. Dadurch werden “tote Punkte” vermieden, an denen der Motor möglicherweise nicht anspringt.

- Segmente werden mit Materialien wie Glimmer oder Kunststoffe und mechanisch an der Welle befestigt, sodass sie Temperaturänderungen und Zentrifugalkräfte standhalten.

Aber derselbe Mechanismus, der diese schöne zeitgesteuerte Umschaltung ermöglicht, bringt auch Kompromisse mit sich:

- Reibung: Durch den Gleitkontakt geht Energie in Form von Wärme an der Schnittstelle zwischen Bürste und Kommutator verloren.

- Verschleiß und Staub: Bürsten nutzen sich ab und erzeugen Kohlenstaub, der die Maschine verunreinigen kann.

- Spannungsabfall (“Bürstenabfall”)Der Kontaktwiderstand verursacht einen Spannungsverlust von einigen Volt, was bei Niederspannungs- und Hochstromanwendungen von großer Bedeutung ist.

- Funkenbildung und EMI: Schaltvorgänge und Kontaktprellen können Lichtbögen und elektrische Störungen verursachen, was in explosionsgefährdeten oder empfindlichen Umgebungen problematisch ist.

Genau aus diesen Gründen werden bei sehr großen oder wartungskritischen Maschinen fast immer AC- oder bürstenlose DC-Konstruktionen anstelle von großen kommutierten Gleichstrommaschinen.

- Typische Kompromisse bei der Wahl eines kommutierten Motors:

- ✅ Einfache Geschwindigkeitsregelung mit Gleichspannung.

- ✅ Hohes Anlaufdrehmoment, ideal für Werkzeuge und Geräte.

- ❌ Pinselpflege (begrenzte Lebensdauer, Austausch erforderlich).

- ❌ Nicht ideal für staubfreie, abgedichtete oder explosive Umgebungen.

- ❌ Effizienzgrenzen aufgrund von Reibung, Spannungsabfall und Funkenbildung.

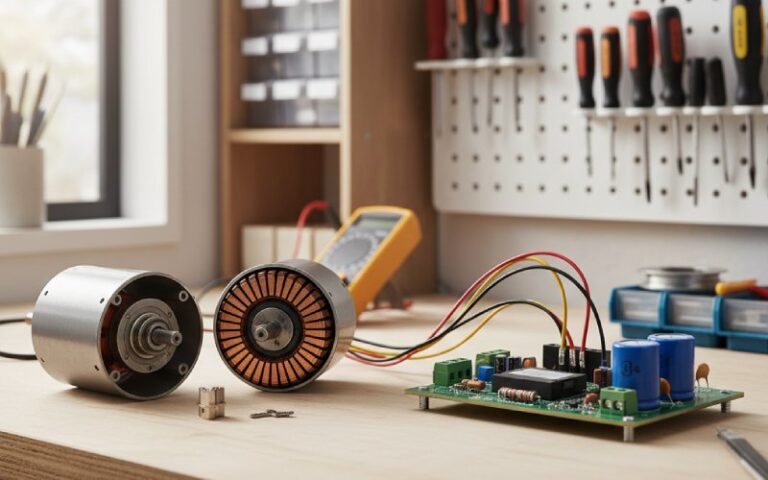

7. Einführung in bürstenlose Gleichstrommotoren: elektronische Kommutatoren

Moderne Systeme ersetzen häufig den mechanischen Kommutator durch Elektronik:

- In einem bürstenloser Gleichstrommotor (BLDC), Der Rotor enthält Permanentmagnete und der Stator enthält die Wicklungen.

- Anstelle von Bürsten und einem Kupferkommutator verwenden wir Sensoren (oder sensorlose Algorithmen) sowie Leistungselektronik (Transistoren), um Ströme im Stator bei genau den richtigen Rotorwinkeln zu schalten.

- Funktional gesehen fungiert die Elektronik als Digitalkommutator: Sie schalten weiterhin Ströme in bestimmten Winkeln um, um ein unidirektionales Drehmoment aufrechtzuerhalten, nur ohne Schleifkontakte.

Also das Zweck ist nicht verschwunden – nur die Umsetzung hat sich geändert.

- Warum bürstenlose Motoren in vielen Anwendungen bürstenbehaftete Kommutatormotoren verdrängen:

- Deutlich geringerer Wartungsaufwand: keine Bürsten zum Austauschen.

- Höhere Effizienz: reduzierte Verluste durch Reibung und Bürstenabfall.

- Bessere Kontrolle: einfache Integration in die digitale Steuerung, präzise Drehzahl-/Drehmomentregelung.

- Längere Lebensdauer: in der Regel eher durch Lager als durch Bürsten-/Kommutatorverschleiß begrenzt.

8. Ein klares mentales Modell, das man beibehalten sollte

Wenn Sie sich nur ein Bild merken können, verwenden Sie dieses:

Der Kommutator ist ein Drehbarer, positionssynchronisierter Polaritätsschalter die dafür sorgt, dass sich der elektromagnetische “Schub” auf den Rotor niemals umkehrt, obwohl sich der Rotor selbst um 360° dreht.

Bei Motoren bedeutet das kontinuierliches Drehmoment und Drehung. Bei Generatoren bedeutet das Gleichstrom an den Anschlüssen aus den darin enthaltenen AC-Prozessen.

Alles andere – die Kupfersegmente, Kohlebürsten, Funken und Wartungsarbeiten – sind die praktischen Nebeneffekte der Umsetzung dieser einen eleganten Idee in Metall statt in Code.