Mechanischer Kommutator vs. elektronische/magnetische Kommutierung in Gleichstrommotoren

Wenn Sie sich heute für eine Umschaltmethode entscheiden, mechanisch Kommutatoren sind in der Regel eine kostengünstige Lösung, aber kein Leistungsmerkmal. Elektronische oder magnetische Kommutierung bietet einen höheren Wirkungsgrad, sauberere Signale, eine längere Lebensdauer und mehr Steuerungsoptionen. Sie sollten nur dann bei Bürsten bleiben, wenn das Budget für Elektronik, die Lebenserwartung oder die regulatorischen Rahmenbedingungen sehr großzügig sind.

Inhaltsverzeichnis

Was ändert sich eigentlich, wenn man den mechanischen Kommutator entfernt?

Beide Ansätze verfolgen dasselbe Ziel: die Drehmoment erzeugenden Magnetfelder in einem nützlichen relativen Winkel zu halten, während sich der Rotor dreht. Der Unterschied besteht darin, wo die Kosten für die Umschaltung anfallen und wo Verschleiß und Risiken auftreten.

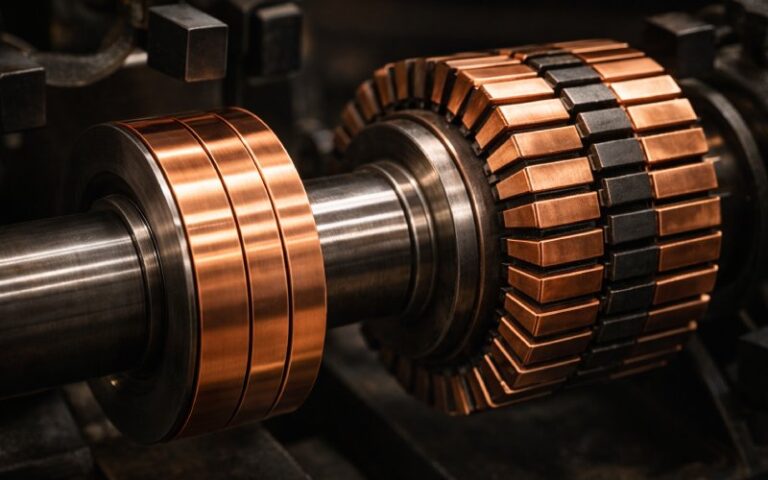

In einem mechanisch kommutierten Gleichstrommotor schalten Kupfersegmente und Kohle- oder Graphitbürsten den Rotorstrom direkt auf der Welle. Der Kommutator sitzt auf dem Rotor, die Bürsten laufen darauf, und der physische Kontakt sorgt für die Zeitsteuerung. Dies führt zu Gleitreibung, Bürstenverschleiß, Kupferstaub, Funkenbildung und breitbandigen elektromagnetischen Störungen als Gesamtpaket.

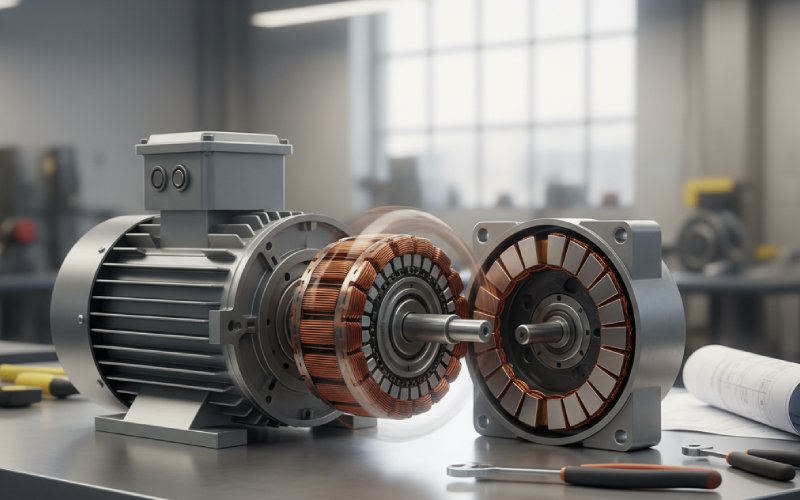

Bei elektronisch oder magnetisch kommutierten Konstruktionen (BLDC-, EC-Motoren, PMSMs mit Gleichstromversorgung) erfolgt die Kommutierung im Stator. Leistungshalbleiter in einem Wechselrichter oder Treiber versorgen feste Wicklungen mit Energie, basierend auf der Rotorposition, die von Hall-Sensoren, Resolvern oder Schätzalgorithmen ermittelt wird. Da es keinen Gleitkontakt im Strompfad gibt, entsteht kein Bürstenverschleiß, fast kein Kommutierungslichtbogen und eine viel geringere parasitäre Reibung.

Mechanisch gesehen ist der Handel einfach: mehr Kupfer und Kohlenstoff auf dem Rotor gegenüber mehr Silizium und Logik auf dem Stator. Elektrisch gesehen geht es darum, Software und Gate-Treiber den Strom umformen zu lassen, anstatt sich auf diskrete Kupferstangen zu verlassen.

Drehmomentqualität und Regelungsfreiheit

Bei einem mechanischen Kommutator ist die Stromwellenform in die Geometrie eingebettet. Die Anzahl der Segmente, die Bürstenbreite und das Wicklungsschema ergeben ein bestimmtes Muster von Stromschritten, wenn sich der Rotor dreht. Sie können die Versorgungsspannung anpassen und möglicherweise eine externe Filterung hinzufügen, aber der Motor entscheidet, wie scharf die Stromübergänge aussehen. Das legt eine Untergrenze für Drehmomentwelligkeit und Geräusche fest.

Elektronische oder magnetische Kommutierung hebt diese Einschränkung auf. Bei einem BLDC- oder EC-Motor kann der Treiber eine trapezförmige, sinusförmige oder feldorientierte Steuerung verwenden. Gleiches Eisen, sehr unterschiedliches Verhalten. Trapezförmiger Strom begünstigt einfachere Treiber und eine respektable Effizienz, allerdings auf Kosten einer höheren Drehmomentwelligkeit. Sinusförmige oder FOC-Steuerung reduziert Welligkeit und akustische Artefakte, ermöglicht eine Feldschwächung bei hoher Drehzahl und ermöglicht eine feinere Steuerung des Drehmoments pro Ampere. Nichts davon ist verfügbar, wenn der Kommutator in der Rotor-Metallkonstruktion festgespannt ist.

Es gibt jedoch einen Haken. Sobald Sie auf elektronische Kommutierung umsteigen, müssen Sie die Rotorposition unter allen relevanten Betriebsbedingungen ausreichend genau verfolgen. Das bedeutet Sensoren und Verkabelung oder sensorlose Schätzung mit eigenen Ausfallmodi, insbesondere bei sehr niedrigen Drehzahlen oder unter Blockierungsbedingungen. Bei einem mechanischen Kommutator ist die Positionsverfolgung implizit und fast schon peinlich robust.

Zuverlässigkeit, Geräuschentwicklung und Umwelt

Die Schwachstelle eines mechanischen Kommutators liegt auf der Hand: der Gleitkontakt. Bürsten verschleißen, Kommutatorstangen erodieren oder verschmutzen, und der Staub ist sowohl leitfähig als auch abrasiv. Lichtbögen während der Kommutierung erzeugen breitbandige EMI und deutliche Funken, was den Einsatz in explosionsgefährdeten oder sehr geräuschempfindlichen Umgebungen einschränkt. Die Wartungsintervalle und Lebensdauerwerte werden vor allem durch den Zustand der Bürsten und Kommutatoren bestimmt, insbesondere bei hohen Strömen oder häufigen Start-Stopp-Zyklen.

Durch elektronische und magnetische Kommutierung verlagert sich der Verschleißschwerpunkt auf die Lager. Es entsteht kein Bürstenstaub, es kommt fast nicht zu internen Lichtbögen, und der Motor kann dicht verschlossen werden. Diese Motoren laufen in der Regel leiser, insbesondere bei höheren Drehzahlen, und eignen sich natürlich für sicherheitskritische oder regulierte Anwendungen, bei denen Funkenbildung nicht akzeptabel ist, wie z. B. in einigen Elektrofahrzeugen, Drohnen in dichten HF-Umgebungen und Geräten in der Nähe von flüchtigen Gasen.

Zuverlässigkeit ist jedoch nicht kostenlos. Halbleiter, Positionssensoren, Steckverbinder und Firmware schaffen neue Fehlerquellen: Latch-up, ESD, Softwarefehler, Sensorfehlausrichtung und Steckverbinderkorrosion. Der Unterschied besteht darin, dass diese Fehler eher abrupt auftreten als sich langsam zu verschlechtern, während mechanische Kommutierung oft hörbare und sichtbare Warnsignale gibt, bevor es zu einem vollständigen Ausfall kommt.

Kosten und Komplexität auf Systemebene

Wenn man nur die Motorgehäuse betrachtet, sind mechanisch kommutierte Konstruktionen in der Regel hinsichtlich der Anschaffungskosten im Vorteil. Kein Wechselrichter, keine Gate-Treiber, keine Positionssensoren, einfachere Leiterplatte, einfachere EMV-Strategie. Zwei Drähte und eine Stromversorgung, vielleicht ein einfacher PWM-Antrieb, und schon dreht sich der Motor. Für Spielzeug, billige Ventilatoren, sehr einfache Pumpen und Mechanismen mit geringer Beanspruchung ist das oft ausreichend.

Die Systemkosten sehen anders aus, wenn man Wartung, Ausfallzeiten und regulatorische Aufwendungen mit einbezieht. Elektronische oder magnetische Kommutierung führt zu höheren Materialkosten für Motor und Treiber, aber ein Teil davon lässt sich durch höhere Effizienz, geringeren Kühlungsbedarf, weniger Wartungsaufwand und die Möglichkeit, Funktionen wie Drehzahlregelung, Diagnose und Schutz in der Firmware statt in separater Hardware zu konsolidieren, wieder hereinholen. Über eine mehrjährige Lebensdauer hinweg, insbesondere bei Geräten im Dauerbetrieb, sind die Gesamtkosten oft bei der elektronisch kommutierten Option günstiger.

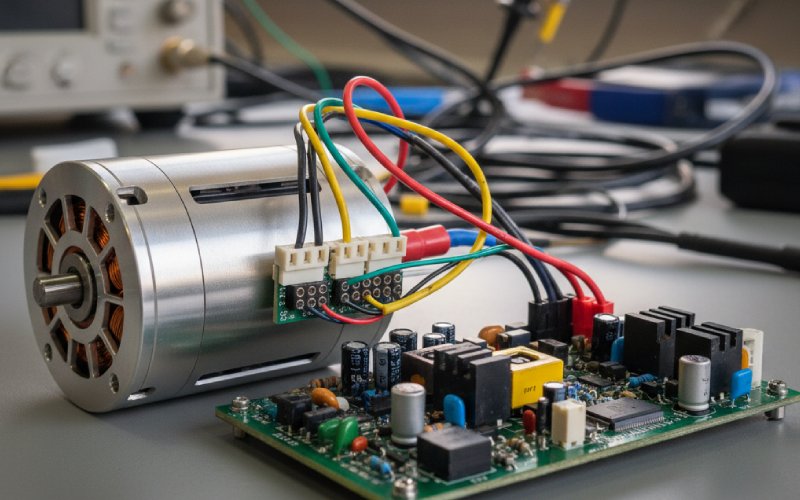

Es gibt auch einen Integrationsaspekt. Wenn Sie bereits über einen ausreichend leistungsfähigen Mikrocontroller und eine Leistungsstufe verfügen, kann es kostengünstig sein, einige Halbbrücken und Hall-Sensoren anzuschließen, um einen BLDC zu betreiben. Wenn Ihr Produkt vollständig analog und kostengünstig ist, könnte derselbe Schritt jedoch übertrieben erscheinen.

Magnetische und elektronische Kommutierung in der Praxis

In vielen Datenblättern sind “elektronisch kommutierte” und “magnetisch kommutierte” Motoren im Wesentlichen bürstenlose Gleichstrommotoren mit Permanentmagneten im Rotor und elektronischer Schaltung im Stator. Der Strompfad dreht sich nicht, sondern das Magnetfeldmuster, das durch synchrones Schalten der Statorphasen mit der Rotorposition synthetisiert wird.

Die Zeitsteuerung kann über diskrete Hall-Sensoren, integrierte Encoder-Rückmeldung oder sensorlose Methoden erfolgen, die Gegen-EMK, Salienz oder andere Signaturen überwachen. Der Controller-Code entscheidet, wann die Phasen umgeschaltet werden, um wie viel und wie aggressiv der Strom geregelt wird. Das bedeutet, dass Drehmomentbegrenzungen, Softstart-Profile, Drehzahlrampen und Schutzfunktionen einstellbar werden.

Aus mechanischer Sicht verändert die elektronische/magnetische Kommutierung auch die Trägheitsverteilung. Ohne Rotorkommutator ist es einfacher, Kupfer und Magnete in Konfigurationen zu bringen, die die Rotorträgheit reduzieren oder die Masse bei Außenläufern nach außen verlagern. Das ist wichtig für das dynamische Ansprechverhalten, insbesondere bei Anwendungen wie Kardanaufhängungen, Drohnen und Präzisionsantrieben.

Wo mechanische Kommutatoren noch Sinn machen

Trotz des klaren Trends werden mechanisch kommutierte Gleichstrommotoren so schnell nicht verschwinden. Es gibt Situationen, in denen ihre Einfachheit wertvoll genug ist, um die Nachteile auszugleichen.

Ein Beispiel hierfür sind Anwendungen im Ultra-Low-End-Bereich, bei denen die Kosten alle anderen Faktoren überwiegen. Denken Sie dabei an Einweggeräte, Geräte mit sehr geringer Auslastung und Mechanismen, die intermittierend mit geringen Strömen betrieben werden. Die Kosten für den Einbau eines Wechselrichters und einer Steuerlogik sind nicht zu rechtfertigen, und es ist akzeptabel, den gesamten Motor nach einigen Jahren auszutauschen.

Ein weiterer Fall sind Umgebungen, in denen moderne Elektronik mindestens genauso anfällig wäre wie Bürsten: starke Strahlung, extreme Temperaturwechsel oder sehr starke elektrische Störungen. Ein einfacher Bürstenmotor, der von einem robusten Relais angetrieben wird, übersteht manchmal Bedingungen, unter denen Mikrocontroller und Gate-Treiber Probleme haben, insbesondere wenn kein Budget für gehärtetes Silizium vorhanden ist.

Außerdem lässt sich in fehlertoleranten Systemen das Verhalten eines bürstenbehafteten Gleichstrommotors unter verschlechterten Bedingungen leichter vorhersagen. Wenn ein Bürstenchip bricht oder der Widerstand steigt, kommt es zu einem reduzierten Drehmoment oder einem intermittierenden Betrieb, aber oft noch zu einer gewissen Bewegung. Eine elektronische Kommutierungsstufe kann bei einem Ausfall vollständig zum Stillstand kommen oder sich weniger elegant verhalten, wenn sie nicht sorgfältig konstruiert ist.

Schnellvergleichstabelle

Die folgende Tabelle fasst die praktischen Unterschiede in einer übersichtlichen Form zusammen, die Sie bei der Wahl zwischen mechanischer und elektronischer/magnetischer Kommutierung überfliegen können. Sie ist bewusst vereinfacht dargestellt; reale Projekte liegen irgendwo zwischen den Extremen.

| Dimension | Mechanischer Kommutator (Gleichstrom mit Bürsten) | Elektronische/magnetische Kommutierung (BLDC/EC) |

|---|---|---|

| Kommutierungselement | Am Rotor montierte Kupfersegmente und Bürsten | Durch Halbleiter geschaltete, am Stator montierte Wicklungen |

| Verschleiß und Wartung | Verschleiß von Bürsten und Kommutator, regelmäßige Wartung, Staubentwicklung | Lager nur bei normalem Gebrauch, lange Wartungsintervalle |

| Effizienzband | Niedriger, mit Verlusten durch Bürstenkontakt und Kommutatormreibung | Höher, mit reduzierter Reibung und optimierten Stromwellenformen |

| Drehmomentwelligkeit und Geräusche | Wird hauptsächlich durch die Kommutatorgeometrie bestimmt; begrenzte Einstellmöglichkeiten | Stark einstellbar über Regelstrategie und Stromformung |

| EMI und Funkenbildung | Lichtbogenbildung an Bürsten, breite EMI, nicht ideal für explosionsgefährdete Bereiche | Minimale interne Funkenbildung, leichter zu erfüllen strenge EMV- und Sicherheitsvorschriften |

| Geschwindigkeitsbereich | Gut bei niedriger bis mittlerer Geschwindigkeit; praktische Grenzen aufgrund von Kommutatormonaten | Sehr breit; hohe Geschwindigkeit, die hauptsächlich durch die Rotormechanik und die Lager begrenzt wird |

| Steuerungsfunktionen | Grundspannung oder PWM-Steuerung; begrenzte Rückkopplungsoptionen | Umfassende Steuerung: Geschwindigkeit, Drehmoment, Position, Diagnose und Schutzfunktionen in der Firmware |

| Vorabkosten für das System | Geringe Kosten für Motor und Antriebselektronik | Höhere Kosten für Motor und Steuerung, oft in Modulen integriert |

| Gesamtkosten über die gesamte Lebensdauer | Attraktiv für kurzlebige oder wenig beanspruchte Produkte | Aufgrund der Effizienz und des geringeren Wartungsaufwands oft niedriger bei mehrjährigem Dauerbetrieb |

| Typische Anwendungsfälle | Spielzeug, kleine Pumpen, einfache Ventilatoren, einfache Stellantriebe | Drohnen, Elektrofahrzeuge, HLK, Robotik, Präzisionsantriebe, industrielle Automatisierung |

Feinheiten, die erst spät im Projekt zum Vorschein kommen

Zwei Motoren, die auf einer Zeichnung gleich aussehen, können sich aufgrund ihrer Kommutierungsmethode in der Praxis sehr unterschiedlich verhalten. Mehrere Effekte überraschen Teams oft, wenn sie nicht im Voraus berücksichtigt wurden.

Erstens: Wechselwirkung zwischen Stromwelligkeit und Stromversorgung. Ein mechanisch kommutierter Motor erzeugt abrupte Stromstufen direkt an den Anschlüssen. Die Geometrie des Kommutators bestimmt das Muster, aber die Induktivität Ihrer Verkabelung und die Impedanz der Quelle entscheiden darüber, wie sich dies auf den Rest des Systems auswirkt. Filter können helfen, aber ohne eine Änderung des Motors sind die Möglichkeiten begrenzt. Bei der elektronischen Kommutierung findet derselbe Schaltvorgang im Wechselrichter statt, und Sie haben mehr Freiheit bei der Steuerung der Stromaufnahme aus der Versorgung. Das kann die Einhaltung von EMV- und leitungsgebundenen Störnormen vereinfachen.

Zweitens: Anlauf- und Blockierverhalten. Bürstenbehaftete Gleichstrommotoren erzeugen mit einfachen Antriebsschaltungen von Natur aus ein hohes Anlaufdrehmoment, was bei Lasten mit statischer Reibung oder Stick-Slip-Problemen von Vorteil ist. Bürstenlose Konstruktionen können dies erreichen oder sogar übertreffen, jedoch nur, wenn der Regler über eine Anlaufstrategie verfügt, die mit unbekannten Rotorpositionen und hohen Lasten umgehen kann. Andernfalls kommt es zu Ruckeln, Fehlstarts oder langen Anlaufzeiten.

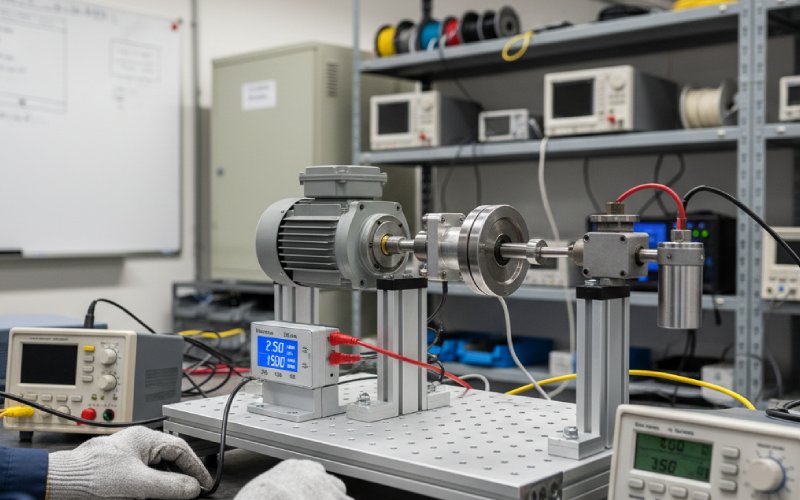

Drittens: Diagnose. Mechanische Kommutierung verschlechtert sich auf sichtbare Weise: vermehrte Funkenbildung, hörbare Geräusche, steigender Stromverbrauch. Techniker können Probleme oft mit einfachen Werkzeugen diagnostizieren. Elektronische Kommutierung verbirgt mehr von ihrem Verhalten in Silizium und Code, kompensiert dies jedoch durch Selbsttests, Telemetrie und protokollierte Fehlercodes, sofern Ihre Firmware diese unterstützt. Dieser Kompromiss verändert die Struktur Ihrer Serviceverfahren und Ihres Außendienstes.

Wie man in der Praxis entscheidet

Wenn man Branding und Marketing-Sprache beiseite lässt, läuft die Entscheidung in der Regel auf eine kleine Reihe von Fragen hinaus.

Wie lange muss das Produkt laufen, bevor es von Menschen berührt wird? Wenn die Antwort “jahrelanger Dauerbetrieb” oder “teure Wartung” lautet, gewinnt die elektronische oder magnetische Kommutierung in der Regel schnell.

Wie stark beeinträchtigt die Umgebung bewegliche Kontakte im Vergleich zu Elektronik? Staub, Feuchtigkeit und explosive Atmosphären sprechen für bürstenlose Konstruktionen. Bei intensiver Strahlung oder extremen Bedingungen, unter denen nur sehr einfache Elektronik überlebt, könnte ein Bürstenmotor mit robuster Schaltung weiterhin vorteilhaft sein.

Wie viel Präzision benötigen Sie gegenüber Geschwindigkeit und Drehmoment? Wenn eine grobe Geschwindigkeitsregelung über Spannung oder einfache PWM ausreicht, kann ein Bürstenmotor ausreichend sein. Wenn Sie eine genaue Geschwindigkeitsregelung, Drehmomentbegrenzung, Sanftanlauf, integrierte Sicherheit und Fernüberwachung benötigen, wird der Betrieb dieser Funktionen ohne einen elektronisch kommutierten Antrieb schwierig.

Schließlich ist noch zu klären, wie viele Einheiten Sie ausliefern werden. Bei sehr kleinen Serien mit strengen Kostenvorgaben lohnen sich der Aufwand für Design und Software für die elektronische Kommutierung möglicherweise nicht. Sobald die Stückzahlen steigen, verschiebt sich die Wirtschaftlichkeit aufgrund der Möglichkeit, das Steuerungsverhalten in der Firmware anzupassen und Plattformen produktübergreifend wiederzuverwenden, in der Regel zugunsten bürstenloser Lösungen.

Schlussbemerkungen

Mechanische Kommutatoren ermöglichten den frühen Einsatz von Gleichstrommotoren: einfache Verkabelung, direkte Steuerung, keine komplexe Elektronik. Die elektronische und magnetische Kommutierung verlagerte das Schaltproblem auf Silizium und Code und veränderte damit stillschweigend die Anforderungen, die Konstrukteure an einen Motor in Bezug auf Lebensdauer, Steuerung und Integration in das restliche System stellen können.

Wenn Sie eher an Drehmoment, Verluste, Wartung und gesetzliche Auflagen denken als an Marketing-Slogans für Motoren, wird die Entscheidung klarer. Bürsten sind eine sinnvolle Lösung, wenn Sie Verschleiß und Geräusche in Kauf nehmen, um das System sehr einfach zu halten. Elektronische oder magnetische Kommutierung ist die richtige Wahl, wenn Sie möchten, dass der Motor nur ein weiterer kontrollierter, beobachtbarer Knotenpunkt in einem größeren System ist und nicht ein separates rotierendes Bauteil, das Sie ständig überwachen müssen.