So reparieren Sie einen Ankerkommutator (ohne den Motor zu beschädigen)

Wenn der Kommutator an Ihrem Anker verbrannt, gerillt ist oder wie ein Wunderkerze Funken sprüht, dann kann oft wieder zum Leben erwecken –aber nur, wenn Sie es mit Respekt behandeln. Der Kommutator ist eines der am meisten missbrauchten und missverstandenen Teile eines Gleichstrom- oder Universalmotors, und eine schlampige Reparatur kann eine ansonsten gute Maschine zerstören.

Dieser Leitfaden ist so geschrieben, dass Sie sich fühlen, als stünde ein geduldiger Techniker neben Ihnen und würde Ihnen erklären, was Sie zu Hause tun sollten, was Sie auf keinen Fall tun sollten und wie Sie ein Gerät reparieren können. Anker Kommutator Schritt für Schritt.

Inhaltsverzeichnis

1. Was genau ist ein Ankerkommutator?

Der Kommutator ist der Ring aus Kupfersegmenten an einem Ende des Ankers. Bürsten gleiten darüber und leiten den Strom genau im richtigen Moment in die Ankerspulen, sodass der Motor ein kontinuierliches Drehmoment erzeugen kann. Jede Stange ist durch ein hartes Material namens Glimmer, und alles muss bleiben:

- rund

- glatt (aber nicht hochglanzpoliert)

- elektrisch sauber

- gut isoliert zwischen den Stäben

Wenn die Oberfläche des Kommutators zu rau, zu glatt oder unrund wird oder der Glimmer zu hoch steht, nehmen Bürstenverschleiß, Geräusche und Funkenbildung stark zu, und die Leistung des Motors sinkt. In industriellen Leitfäden wird betont, dass Kommutatoren eine kontrollierte Oberflächenrauheit und einen geeigneten “Film” benötigen, um einen zuverlässigen Bürstenkontakt zu gewährleisten.

- Einfach ausgedrückt ist der Kommutator:

- Funktioniert wie ein Drehschalter für Gleichstrom.

- Versorgt die richtigen Spulen zum richtigen Zeitpunkt mit Strom.

- Beruht auf gutem Kontakt mit Bürsten und guter Isolierung zwischen den Stäben.

- Versagt, wenn es uneben, verschmutzt, überhitzt oder mechanisch beschädigt ist.

2. Sicherheit geht vor – Wann Sie sollten Nicht DIY Das

Bevor wir ein Werkzeug in die Hand nehmen, sollten wir uns über eines im Klaren sein: Einige Arbeiten am Kommutator können in der Heimwerkstatt durchgeführt werden, andere sollten unbedingt von professionellen Wickel- und Reparaturwerkstätten übernommen werden.

Wenn Sie an kleinen Elektrowerkzeugen, Hobby-Motoren, Automobil-Anlassern oder Niederspannungs-Gleichstrommotoren arbeiten, sind sorgfältige DIY-Reparaturen oft sinnvoll. Bei großen Industriemotoren, Traktionsmotoren oder allem, was mit kritischen Systemen verbunden ist, kann eine schlechte Kommutatorarbeit zu ernsthaften Ausfallzeiten, Bränden oder Verletzungen führen.

- Unbedingt beachten: Führen Sie keine Reparaturen am Kommutator selbst durch, wenn:

- Der Motor ist Teil von sicherheitskritische Ausrüstung (Hebevorrichtungen, Aufzüge, medizinische Geräte usw.).

- Die Maschine ist Hochspannung oder sehr hohe Leistung und Sie sind kein ausgebildeter Motorentechniker.

- Der Kommutator ist locker auf der Welle, wackelig oder rundherum stark verbrannt/geschwärzt.

- Sie sehen offensichtlich Wicklungsschaden (verbrannte Spulen, geschmolzene Isolierung, starker Brandgeruch).

- Sie haben keine Möglichkeit, die Armatur präzise zu stützen (Drehmaschine, V-Blöcke oder Ähnliches).

- Der Motor ist Teil von sicherheitskritische Ausrüstung (Hebevorrichtungen, Aufzüge, medizinische Geräte usw.).

3. Ist Ihr Problem tatsächlich der Kommutator?

Viele “Kommutatorprobleme” sind in Wirklichkeit Probleme mit den Bürsten, Federn, Verschmutzungen oder der Belastung. In modernen Wartungsartikeln über Gleichstrommotoren und Bürsten wird immer wieder darauf hingewiesen, dass eine falsche Ausrichtung der Bürsten, eine ungeeignete Bürstenqualität oder schwache Federn ebenso häufig zu Funkenbildung und ungleichmäßiger Abnutzung führen wie der Kommutator selbst.

Es ist also klug zu fragen: Ist der Kommutator die Ursache oder das Opfer?

- Symptome, die häufig auftreten sind Kommutatorbezogen:

- Tiefe Rillen, Grate oder deutliche flache Stellen auf der Kommutatoroberfläche.

- Sichtbar hohe oder niedrige Stangen wenn Sie die Armatur langsam drehen.

- Anhaltende Funkenbildung nur bei bestimmten Ankerpositionen.

- Eine raue, streifige oder verbrannte Kommutatoroberfläche, die auch mit neuen Bürsten schlecht bleibt.

- Tiefe Rillen, Grate oder deutliche flache Stellen auf der Kommutatoroberfläche.

- Symptome, die häufig auftreten Bürste oder System Probleme stattdessen:

- Pinsel mit abgeplatzten, rissigen oder schräg abgenutzten Borsten.

- Sehr ungleichmäßiger Bürstenfederdruck zwischen den Haltern.

- Öl-, Fett- oder Staubverschmutzungen überall im Inneren des Motors.

- Motor überlastet, falsch ausgerichtet oder mechanisch vibrierend.

- Pinsel mit abgeplatzten, rissigen oder schräg abgenutzten Borsten.

Man möchte fast immer Beheben Sie zuerst Probleme mit der Bürste und Verunreinigungen., dann sehen Sie, wie viel Arbeit noch erforderlich ist.

4. Benötigte Werkzeuge und Materialien

Sie brauchen keine millionenschwere Werkstatt, um einen kleinen Kommutator zu verbessern, aber Sie brauchen eine Möglichkeit, den Anker gerade zu halten, und eine Handvoll sinnvoller Werkzeuge. Professionelle Ratgeber empfehlen, die Bearbeitung mit Spezialsteinen oder Schleifmitteln abzuschließen, anstatt nur wahllos Sandpapier zu verwenden, um die richtige Oberfläche zu erzielen.

- Typische Werkzeuge und Materialien:

- Drehmaschine, Bohrmaschine mit V-Blöcken oder eine andere sichere Methode, um den Anker zu drehen wahr.

- Gut Kommutatorkreis oder sehr feines Schmirgel (wenn kein Stein verfügbar ist).

- Kleiner Abzieher für Lager (wenn sie den Zugang blockieren).

- Nichtmetallischer Schaber oder Kunststoff-/Holzpickel zum Reinigen von Schlitzen.

- Klein Unterschneidewerkzeug oder feine Bügelsäge/Juwelier-Sägeblatt (zum Unterschneiden von Glimmer).

- Isolationssicheres Lösungsmittel (z. B. elektrischer Reiniger) und fusselfreie Lappen.

- Multimeter für grundlegende Durchgangs- und Isolationsprüfungen.

- Neue Bürsten (richtige Größe und Qualität) und, falls erforderlich, neue Bürstenfedern.

- Drehmaschine, Bohrmaschine mit V-Blöcken oder eine andere sichere Methode, um den Anker zu drehen wahr.

5. Schritt für Schritt: Reparatur eines Ankerkommutators

Wir werden einen konservativen, bewährten Prozess durchlaufen, der dem ähnelt, was in Fachbüchern zur professionellen Motorwartung beschrieben wird: Reinigen → Inspizieren → Bearbeiten/Ausrichten → Unterschneiden → Fertigstellen → Bürsten/Einlaufen.

5.1 Schritt 1 – Vorbereitung und Demontage

Nehmen Sie die Armatur heraus, sodass Sie den Kommutator sehen und messen können.

- Vorbereitende Schritte:

- Trennen Sie die Stromversorgung, sperren Sie die Netzversorgung und entladen Sie gegebenenfalls Kondensatoren.

- Machen Sie vor der Demontage Fotos von der Verkabelung, den Bürstenpositionen und den Anschlüssen.

- Entfernen Sie die Bürsten, damit sie beim Entfernen der Armatur nicht hängen bleiben oder abbrechen.

- Entfernen Sie vorsichtig die Endglocken und Lager nach Bedarf und stützen Sie dabei den Rotor ab, um ein Verbiegen der Welle zu vermeiden.

- Teile beschriften und Unterlegscheiben, Scheiben und Distanzstücke ordentlich aufbewahren.

- Befestigen Sie die Armatur zwischen den Spitzen, in einer Drehmaschine oder in V-Blöcken, damit Sie sie langsam drehen können.

- Trennen Sie die Stromversorgung, sperren Sie die Netzversorgung und entladen Sie gegebenenfalls Kondensatoren.

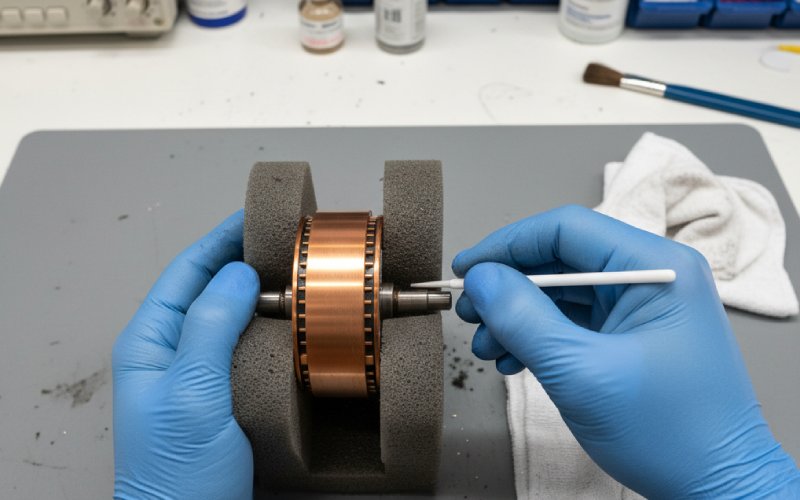

5.2 Schritt 2 – Reinigen der Kommutatoroberfläche

Jetzt möchten Sie sehen, womit Sie es zu tun haben, keine Schicht aus Kohlenstoff und Öl.

In den industriellen Richtlinien zur Kommutatorwartung wird empfohlen, zunächst Ablagerungen mit einem geeigneten Lösungsmittel zu entfernen und anschließend mit nicht aggressiven Schleifmitteln oder Kommutatorsteinen eine saubere, gleichmäßige Oberfläche wiederherzustellen.

- Reinigungstipps:

- Verwenden Sie einen elektrischen Reiniger oder ein anderes rückstandsfreies Lösungsmittel; wischen Sie so lange, bis die Lappen weitgehend sauber sind.

- Vermeiden Sie es, das Kupfer mit Metallwerkzeugen abzukratzen; verwenden Sie Holz oder Kunststoff, um hartnäckige Ablagerungen zu entfernen.

- Wenn es leichte Beschädigungen gibt, ein Feiner Kommutatorkreisstein Durch sanftes Aufbringen während des Drehens der Armatur wird für einen gleichmäßigen Verlauf gesorgt.

- Bewegen Sie das Schleifmittel immer in Drehrichtung, nicht quer über die Stäbe.

- Blasen Sie Staub mit trockener Druckluft bei niedrigem Druck weg – nicht in Richtung Ihres Gesichts und Ihrer Lungen.

- Verwenden Sie einen elektrischen Reiniger oder ein anderes rückstandsfreies Lösungsmittel; wischen Sie so lange, bis die Lappen weitgehend sauber sind.

5.3 Schritt 3 – Auf Beschädigungen prüfen (bevor Sie etwas abschneiden)

Wenn die Oberfläche sauber ist, nehmen Sie sich Zeit für die Inspektion. Referenztabellen von Kohlebürsten- und Motorenherstellern listen typische Kommutatorfehler auf: Unrundheit, hohe/niedrige Stege, Abflachungen, hoher Glimmeranteil und lose Segmente.

Drehen Sie die Armatur langsam und betrachten Sie sie aus verschiedenen Blickwinkeln. Verwenden Sie Ihren Fingernagel, ein Lineal und idealerweise eine Messuhr, um den Rundlauf zu überprüfen.

- Hier ist eine kurze Übersichtstabelle:

| Symptom, das Sie sehen/spüren | Was es normalerweise bedeutet | Typisches Fix-Level |

| Leichte, flache Rillen rundum | Normale Abnutzung, möglicherweise verschmutzte Umgebung | Leichte Steinschläge/Polieren könnten ausreichen |

| Ein oder zwei Balken etwas höher (hoher Balken) | Mechanische oder thermische Verformung, Risiko durch lose Stäbe | Professionell am besten, mindestens leicht abgeschöpft |

| Deutliche Abflachung an einer Stelle | Frühere Lichtbogenbildung oder mechanische Beschädigung | Abschöpfen/Wenden, um die Rundheit wiederherzustellen |

| Oberfläche stark verbrannt oder rundum schwarz | Überlastung, chronische Funkenbildung, wahrscheinlich tiefer liegende Probleme | Normalerweise Pro-Shop-Gebiet |

| Glimmerebene mit oder über der Staboberfläche | “Hoher Glimmer” – Bürsten gleiten auf Glimmer, klappern | Unterbietung erforderlich |

| Stangen locker oder können sich unter Druck bewegen | Strukturelles Versagen des Kommutators | Stopp – professionelle Reparatur oder Austausch |

Entscheiden Sie danach ehrlich: Restaurieren Sie einen weitgehend intakten Kommutator oder versuchen Sie, einen defekten wieder zum Leben zu erwecken? Seien Sie konservativ.

5.4 Schritt 4 – Ausrichten/Drehen des Kommutators

Wenn der Kommutator unrund ist, Abflachungen oder tiefe Rillen aufweist, müssen Sie wahr Es. Standardwartungsverfahren für Gleichstrommotoren beschreiben eine Abfolge von Grobdrehen (falls erforderlich), Unterschneiden, anschließendem Fertigbearbeiten und Schleifen des Kommutators, wobei der vom Hersteller angegebene Mindestdurchmesser einzuhalten ist.

- Goldene Regeln beim Drehen/Ausrichten:

- Die Armatur stützen sehr starr zwischen Spitzen oder mit geeigneten Spannfuttern und Lünette.

- Nehmen leichte Schnitte, gerade genug, um die Oberfläche zu reinigen – streben Sie nicht nach Perfektion auf Kosten des Durchmessers.

- Verwenden Sie ein scharfes Werkzeug mit der richtigen Geometrie für Kupfer (kleine Spanwinkel, sehr glatte Oberfläche).

- Halten Sie an, sobald alle Balken sauber sind und nur noch wenig Material entfernt wurde.

- Nach dem Drehen sind sichtbare Werkzeugspuren zu erwarten; diese werden später mit Steinen/Schleifmitteln geglättet.

- Überprüfen Sie den Rundlauf mit einer Messuhr; streben Sie einen möglichst geringen Wert für den Motor an (in der Industrie werden bei kleinen bis mittelgroßen Maschinen oft einige Hundertstel Millimeter angestrebt).

- Die Armatur stützen sehr starr zwischen Spitzen oder mit geeigneten Spannfuttern und Lünette.

Wenn Sie keine Drehmaschine haben, sind Sie möglicherweise auf Folgendes beschränkt: sehr leichtes Steinewerfen Leichte Abnutzungserscheinungen an einem relativ runden Kommutator zu reinigen. Alles, was stark aus der Runde ist, verdient wirklich eine ordentliche Bearbeitung.

5.5 Schritt 5 – Unterfräsen des Glimmers

Zwischen den einzelnen Kupferstäben befindet sich eine Isolierung aus Glimmer. Glimmer ist wesentlich härter als Kupfer und nutzt sich nicht so schnell ab. Wenn seine Oberfläche auf das gleiche Niveau wie das Kupfer ansteigt, können die Bürsten stattdessen auf dem Glimmer gleiten, was zu Geräuschen, Streifenbildung und schnellem Bürstenverschleiß führt. Technische Leitfäden empfehlen daher, den Glimmer etwas unterhalb der Kupferoberfläche zu schneiden und so zu belassen.

Referenzen für professionelle Armaturreparaturen legen nahe, dass Schlitztiefe sollte im Allgemeinen etwa das 1- bis 1,5-fache der Schlitzbreite betragen oder bei vielen Maschinen um einige Zehntelmillimeter unterhalb der Stangenoberfläche liegen und Beispiele für die richtige Unterschnitttiefe zeigen (z. B. etwa 0,050″ bei einigen größeren Gleichstrommaschinen).

- Was man beim Unterbieten beachten sollte und was nicht:

- Tun Verwenden Sie eine schmale Klinge oder ein Unterfräswerkzeug, das genau in den Schlitz passt, ohne Kupfer zu beschädigen.

- Tun Halten Sie die Klinge gerade, damit die Seiten des Schlitzes parallel bleiben und keine V-Form bilden.

- Tun bis zu einer gleichmäßigen Tiefe knapp unterhalb der neu bearbeiteten Kupferoberfläche unterfräsen.

- Nicht in die Kanten der Stange einschneiden; das führt zu Spannungserhöhungen und Problemen mit Abplatzungen.

- Nicht Lose Glimmerkrümel zurücklassen; Schlitze vorsichtig mit einer weichen Bürste oder Luft reinigen.

- Tun Nach dem Hinterschneiden (nächster Schritt) die scharfen Ecken an den Barrändern leicht abbrechen.

- Tun Verwenden Sie eine schmale Klinge oder ein Unterfräswerkzeug, das genau in den Schlitz passt, ohne Kupfer zu beschädigen.

Nehmen Sie sich Zeit: Saubere, gleichmäßige Schlitze sind ein wichtiger Bestandteil eines stabilen, funkenarmen Kommutators.

5.6 Schritt 6 – Entgraten, Anfasen und endgültige Oberflächenbearbeitung

Nach dem Drehen und Unterschneiden können die Kommutatorkanten scharf sein und Grate über den Schlitzen hängen bleiben. Wenn diese nicht entfernt werden, zerkauen sie die Bürsten und verursachen Geräusche.

Tipps zur Reparatur von Ankern empfehlen, die Kanten der Stäbe anzufasen, Grate aus den Schlitzen zu entfernen und anschließend die Oberfläche mit einem geeigneten Stein zu bearbeiten, um die richtige Rauheit zu erzielen.

- Was ist in dieser Phase zu tun?

- Brechen Sie die scharfen Kanten jeder Stange vorsichtig mit einem feinen Stein oder einem speziellen Anfaswerkzeug ab.

- Stellen Sie sicher, dass keine Kupfergrate über die Schlitze hinwegragen; reinigen Sie diese erneut mit einem kleinen nichtmetallischen Pickel und einer Bürste.

- Während sich die Armatur langsam dreht, verwenden Sie einen feinen Kommutatorstein, um Bearbeitungsspuren zu einer glatten, satinartigen Oberfläche zu glätten.

- Anschließend gründlich reinigen, um den gesamten Schleifstaub zu entfernen.

- Brechen Sie die scharfen Kanten jeder Stange vorsichtig mit einem feinen Stein oder einem speziellen Anfaswerkzeug ab.

- Eine “gute” Kommutatoroberfläche hat folgende Eigenschaften:

- Sie sollten gleichmäßig gefärbt sein, ohne Streifen oder verbrannte Stellen.

- Fühlt sich glatt an, ist aber nicht spiegelglatt oder rutschig.

- Zeigen Sie klare, saubere Schlitze mit leicht zurückgesetztem Glimmer.

- Sie sollten gleichmäßig gefärbt sein, ohne Streifen oder verbrannte Stellen.

5.7 Schritt 7 – Bürsten: Überspringen Sie diesen Teil nicht

Man kann einen perfekten Kommutator haben und trotzdem einen schlechten Motor, wenn die Pinsel und Halter sind falsch.

Sowohl aktuelle als auch klassische Bürstenleitfäden betonen: Die richtige Bürstenqualität, der richtige Federdruck, ein guter Sitz und saubere Bürstenhalter sind entscheidend für die Lebensdauer des Kommutators.

- Pinsel-Checkliste:

- Ersetzen Sie Bürsten, die abgesplittert, rissig oder abgenutzt sind.

- Stellen Sie sicher, dass die neuen Bürsten die richtige Note für den Betrieb des Motors (zu hart oder zu weich erhöht den Verschleiß oder die Funkenbildung).

- Reinigen Sie die Bürstenhalter, damit die Bürsten frei gleiten können; kein Verklemmen oder Verbiegen.

- Überprüfen und ausgleichen Federkraft; Ungleichmäßiger Druck verursacht ungleichmäßigen Verschleiß und Funkenbildung.

- Setzen Sie neue Bürsten auf den Kommutatorradius (mit einem Einpassstein oder feinem Schleifpapier, das um die Krümmung gewickelt ist), sodass der größte Teil der Bürstenfläche die Oberfläche berührt.

- Überprüfen Sie, ob die flexible Spitze jeder Bürste intakt ist und nicht steif oder ausgefranst ist.

- Ersetzen Sie Bürsten, die abgesplittert, rissig oder abgenutzt sind.

Dieser Schritt allein verwandelt einen “Problem-Motor” oft in einen guten Motor.

6. Zusammenbau und Einlaufvorgang

Nachdem nun der Kommutator und die Bürsten einwandfrei funktionieren, ist es an der Zeit, alles wieder zusammenzubauen und einlaufen zu lassen.

Der Zusammenbau erfolgt größtenteils in umgekehrter Reihenfolge wie die Demontage, aber achten Sie auf die Ausrichtung und Sauberkeit:

- Halten Sie Staub und Schmutz von Lagern und Wicklungen fern.

- Lager sorgfältig wieder einbauen; nicht auf die Welle schlagen.

- Bürstenhalter wieder in ihre ursprüngliche Winkelposition bringen, wenn sie verstellbar waren.

- Einlaufschritte für den ersten Start:

- Den Motor kurz drehen lassen mit ohne Last, auf ungewöhnliche Vibrationen oder Geräusche achten.

- Beobachten Sie die Bürsten durch Inspektionsfenster, falls vorhanden: Die Funken sollten klein und gleichmäßig sein und nicht weit um den Kommutator herum “schwänzeln”.

- Lassen Sie den Motor eine Weile mit geringer Last laufen, damit sich die Bürsten und der Kommutatorfilm stabilisieren können.

- Überprüfen Sie regelmäßig die Temperatur und den Geruch; übermäßige Erhitzung oder starker Brandgeruch bedeuten, dass Sie den Vorgang unterbrechen und erneut überprüfen sollten.

- Überprüfen Sie nach einigen Betriebsstunden erneut den Verschleiß der Bürsten und die Federspannung und entfernen Sie Staub.

- Den Motor kurz drehen lassen mit ohne Last, auf ungewöhnliche Vibrationen oder Geräusche achten.

Ein ordnungsgemäß reparierter und eingefahrener Kommutator läuft in der Regel reibungslos, mit minimaler Funkenbildung und gleichmäßigem Bürstenverschleiß.

7. Wann man weggehen und eine Autowerkstatt anrufen sollte

Professionelle Reparaturwerkstätten verfügen nicht nur über bessere Werkzeuge, sondern auch über Prüfgeräte und Erfahrung um Probleme zu erkennen, die mit bloßem Auge nicht sichtbar sind, wie Kurzschlüsse zwischen den Windungen oder lose Verbindungen an den Steigleitungen. In den üblichen Fehlertabellen der Motorenhersteller sind Probleme wie lose Stangen, defekte Steigleitungsverbindungen und Fehler in der Ankerwicklung aufgeführt, die eine spezielle Reparatur erfordern.

Wenn Sie eines dieser Anzeichen bemerken, sollten Sie es nicht länger als Heimwerkerprojekt betrachten:

- Zeit für einen Profi, wenn:

- Kommutator ist locker auf der Welle oder Segmente können sich relativ zueinander bewegen.

- Brandspuren ziehen sich tief zwischen den Stäben entlang, was auf interne Kurzschlüsse hindeutet.

- Die Armatur weist deutliche Wicklungsschäden auf (geschwärzte Spulen, geschmolzene Isolierung).

- Sie müssen so viel Kupfer entfernen, um die Oberfläche zu reinigen, dass der Durchmesser nahe oder unterhalb der Spezifikation liegt.

- Der Motor funkt nach sorgfältiger Reparatur und dem Einbau neuer Bürsten immer noch stark und überhitzt.

- Der Motor ist groß, teuer oder geschäftskritisch, und Sie sind sich Ihrer Messungen nicht absolut sicher.

- Kommutator ist locker auf der Welle oder Segmente können sich relativ zueinander bewegen.

Die meisten Werkstätten können einen Anker weitaus kostengünstiger unterfräsen, neu wickeln und neu bandagieren, als einen großen Industriemotor zu ersetzen – und das mit Garantie.

8. Kurze FAQ: Häufige Fragen zum Thema “Ist das in Ordnung?”

Lassen Sie uns zum Schluss noch ein paar Fragen beantworten, die Menschen regelmäßig haben, wenn sie einen müden Kommutator anstarren.

“Kann ich den Kommutator einfach schleifen, anstatt ihn zu drehen?”

Leicht, ja – wenn es bereits ziemlich rund ist und Sie nur kleinere Kratzer oder Glasur entfernen. Bei echten Unrundheiten oder Abflachungen ist eine fachgerechte Bearbeitung die richtige Lösung; allein durch Schleifen wird in der Regel die vorhandene Form beibehalten.

“Wie oft sollte Glimmer unterschnitten werden?”

Es gibt keinen festen Zeitplan, aber immer wenn durch das Nachschleifen das Kupfer näher an das Glimmer herankommt – und insbesondere wenn das Glimmer auf gleicher Höhe mit der Stangenoberfläche liegt oder darüber hinausragt – sollte es erneut unterschnitten werden. Ein hoher Glimmeranteil ist eine bekannte Ursache für Bürstenrauschen und Verschleiß.

“Ist ein leichtes Funken normal?”

Es gibt keinen festen Zeitplan, aber immer wenn durch das Nachschleifen das Kupfer näher an das Glimmer herankommt – und insbesondere wenn das Glimmer auf gleicher Höhe mit der Stangenoberfläche liegt oder darüber hinausragt – sollte es erneut unterschnitten werden. Ein hoher Glimmeranteil ist eine bekannte Ursache für Bürstenrauschen und Verschleiß.

“Muss ich die Bürsten jedes Mal austauschen, wenn ich den Kommutator berühre?”

Nicht immer, aber wenn Sie die Kommutatoroberfläche erheblich verändert haben (Drehen/Unterschneiden) oder die vorhandenen Bürsten zur Hälfte abgenutzt oder in noch schlechterem Zustand sind, ist ihr Austausch und ihre ordnungsgemäße Montage eine kostengünstige Versicherung.

Abschließende Gedanken

Die Reparatur eines Ankerkommutators ist eine Mischung aus Kunst und Geometrie: Sie versuchen, den Bürsten eine saubere, runde und ordnungsgemäß isolierte Oberfläche zu bieten, auf der sie gleiten können, und dabei die ursprünglichen Abmessungen der Maschine zu berücksichtigen. Wenn Sie:

- sorgfältig reinigen,

- ehrlich prüfen,

- leichte, kontrollierte Schnitte ausführen,

- Unterschneiden und die Oberfläche ordnungsgemäß bearbeiten, und

- Achten Sie besonders auf Bürsten und Federn,

Sie leisten damit mehr als viele ’Schnellreparatur“-Anleitungen der Konkurrenz und geben Ihrem Motor eine echte Chance auf ein langes zweites Leben.