Wie man einen Kommutator herstellt (der in einem echten Motor tatsächlich funktioniert)

Wenn es Ihnen wichtig ist, dass der Motor über eine Labordemonstration hinaus funktioniert, sollten Sie einen Kommutator Es geht hauptsächlich darum, Geometrie, Kupfer, Glimmer und Prozessschwankungen so gut zu kontrollieren, dass sich die Pinsel so verhalten, wie es Ihre Gleichungen bereits voraussetzen. Alles andere ist nur Dekoration.

Inhaltsverzeichnis

Was die meisten Reiseführer behandeln – und was sie auslassen

Wenn man sich umschaut, findet man meist zwei Arten von Material.

Die erste Art zeigt einen Motor auf Schulniveau, bei dem der “Kommutator” aus Folie auf einem Bleistift oder aus zwei mit Klebeband auf Schaumstoff befestigten Aluminiumhalbringen besteht. Er dreht sich kurz und vermittelt die Idee. Er sagt wenig über Rundlauf, Stababstand oder die Wechselwirkung zwischen Bürstenqualität aus.

Die zweite Art ist industrieller Natur: Notizen zu Segmentsteigung, Glimmerqualitäten, Durchmesserverhältnissen, Hinterschneidungen und Wartung. Diese sind zwar nützlich, aber als Checklisten und Formeln verfasst und nicht als Beschreibung, wie man tatsächlich von der Zeichnung zur zuverlässigen Produktion gelangt.

Dieser Artikel schließt die Lücke zwischen diesen beiden Aspekten: Sie kennen bereits die Theorie und die Dokumentation; nun möchten Sie die Entscheidungen kennen, die in der Grauzone zwischen “entworfen” und “tatsächlich ausgeführt” liegen.

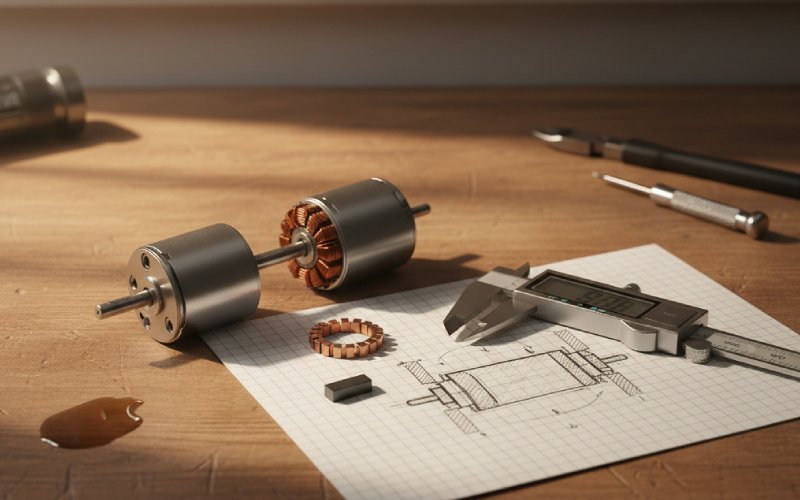

Beginnen Sie mit der Maschine, nicht mit dem Kupfer.

Es ist verlockend, CAD zu öffnen und einen Kommutator um die vorhandene Welle und Nabe herum zu skizzieren. Eine bessere Bestellung ist leiser.

Denken Sie zunächst über das Bürstensystem nach: Material, Anzahl der Arme, Federdruck und zulässige Stromdichte. Der Kommutator ist lediglich die Oberfläche, die diese Bürsten funktionsfähig macht.

In Fachtexten wird angegeben, dass der Kommutatordurchmesser in der Regel etwa sechzig bis achtzig Prozent des Ankerdurchmessers beträgt, wobei die Umfangsgeschwindigkeit bei der Arbeitsgeschwindigkeit unter etwa fünfzehn Metern pro Sekunde gehalten wird. Der Segmentabstand wird über einigen Millimetern gehalten, sodass Sie eine nutzbare Stabbreite plus Glimmer zwischen den Stäben haben.

Sie kennen bereits die Formeln. Der sinnvollste Ansatz ist, von Ihrem ungünstigsten Betriebspunkt auszugehen und sich zu fragen: Bei dieser Geschwindigkeit, bei diesem Strom und mit dieser Bürste – was sind der kleinste Durchmesser und der kleinste Segmentabstand, die noch eine tolerierbare Grundfläche und eine akzeptable Erwärmungsspanne ermöglichen? Diese Antwort, und nicht die schönste Zeichnung, liefert Ihnen Ihre erste Geometrie.

Geometrie, die still und leise über Leben und Tod der Pinsel entscheidet

Ein Kommutator, der “richtig aussieht”, kann dennoch feindlich sein.

Die Anzahl der Segmente hängt direkt mit der Anzahl der Ankerwicklungen und der Welligkeit zusammen. In der Regel haben Sie hier keine vollständige Freiheit, aber oft können Sie den Durchmesser und die axiale Länge frei wählen. Ein etwas größerer Durchmesser mit etwas weniger Segmenten kann die Einschränkungen hinsichtlich des Segmentabstands lockern, aber nun steigt die Oberflächengeschwindigkeit und der Bürstenfilm verhält sich anders. Eine sehr kurze axiale Länge hält die Maschine kompakt, führt jedoch zu einer höheren Stromdichte pro Bürstenbahn.

Von hinten betrachtet ist jede Leiste ein Keil, der am Außenradius dicker ist und durch Isolierung getrennt ist. Diese Keilform ist nicht nur Tradition, sondern sorgt dafür, dass an der Stelle, an der die Bürste tatsächlich wischt, mehr Kupfer vorhanden ist, während an der Wurzel Platz für Glimmer bleibt.

Auch Schrägstellung und Versatz spielen eine Rolle. Kleine mechanische Tricks wie der Versatz der Bürstenarme über die Segmente hinweg oder die Wahl einer leichten Schrägstellung im Stabstapel bei der Herstellung können die Kommutierung bei schwierigen Lasten erleichtern. Diese Tricks finden selten Eingang in kurze Dokumentationen, sondern kommen erst zum Vorschein, wenn jemand mehrere Bürstensätze verschlissen hat und es leid ist.

Materialien: Kupfer, Glimmer, Kunststoffe und die tatsächlichen Kompromisse

Die meisten hochwertigen Kommutatoren verwenden nach wie vor hochleitfähige, hartgezogene Kupferstäbe, die durch Glimmer voneinander getrennt sind. Glimmer kommt zweimal zum Einsatz: als dünner “Segmentglimmer” zwischen den Stäben und als separate geformte Ringe oder Hülsen, die den Stapel vom Nabenbereich isolieren.

Bei neueren Halbkunststoffkonstruktionen sieht man häufig eine Kunststoffschale, die die Stangen trägt, Glimmerplatten zwischen den Segmenten und eine Metallbuchse für die Welle. Diese Konstruktionen sind auf höhere Geschwindigkeiten, kleinere Rahmen oder aggressivere Kostenziele ausgelegt.

Die Aufgabe des Ingenieurs besteht nicht darin, “Verwenden Sie Glimmer und Kupfer” zu wiederholen, sondern zu fragen: Welche Kupferqualität passt zu unserer Aufgabe und unserem Fertigungsablauf? Welche Glimmerdicke hält den Segmentabstand innerhalb der Spezifikationen und ermöglicht dennoch eine saubere Hinterschneidung? Welches Gehäusematerial hält der Presspassung, Aushärtung und Betriebstemperatur stand, ohne zu kriechen?.

Auch die Bürstenqualität spielt dabei eine Rolle. Eine abrasivere Bürste verträgt etwas weicheres Kupfer und trägt zur Erhaltung des Oberflächenzustands bei, verschleißt jedoch mit der Zeit in axialer Richtung. Eine weiche Bürste auf hartem Kupfer verursacht zwar geringen Verschleiß, verzeiht jedoch keine Unwucht.

Wichtige Kommutatorentscheidungen auf einen Blick

Hier ist eine kompakte Möglichkeit, die wichtigsten Regler im Blick zu behalten, während Sie einen Build entwerfen oder überprüfen.

| Entscheidungsbereich | Typischer Bereich oder Muster | Was Sie damit wirklich kaufen | Wo es wehtut |

|---|---|---|---|

| Durchmesser im Vergleich zum Ankerdurchmesser | Etwa 0,6–0,8 des Ankerdurchmessers bei einer Umfangsgeschwindigkeit von unter etwa 15 m/s bei Nenndrehzahl | Bietet eine angemessene Auflagefläche für Bürsten und eine überschaubare Oberflächengeschwindigkeit für die Filmbildung und Erwärmung. | Zu klein und der Bürstenabdruck schrumpft und die Erwärmung steigt; zu groß und die Oberflächengeschwindigkeit und mechanische Belastung steigen, insbesondere bei Überdrehzahl. |

| Segmentabstand und Stabbreite | Segmentabstand mindestens ca. 4 mm in vielen industriellen Ausführungen; Stabbreite passend zur Bürstenbreite und Glimmerdicke gewählt | Genügend Kupfer unter der Bürste, um Strom zu leiten und leichte Fehlausrichtungen zu tolerieren; genügend Glimmer, um mechanisch robust zu bleiben. | Ein geringer Abstand erhöht die Isolationsschwierigkeiten und das Risiko von Unterschneidungen; ein zu großer Abstand begrenzt die Anzahl der Segmente oder erfordert einen übergroßen Durchmesser. |

| Glimmerqualität und -dicke | Dünnes Glimmerstück zwischen Stäben, geformte Glimmerringe für die Bodenisolierung; Dicke abgestimmt auf Formungs- und Hinterschneidungsprozess | Stabile Isolierung bei Betriebstemperatur und -druck; saubere Hinterschneidung sorgt für einen klaren Weg für Bürsten und hilft, Kantenausbrüche zu vermeiden | Zu dick und Sie kämpfen mit Klemm- und Unterschnittproblemen; zu dünn und Sie riskieren Kupfer-zu-Kupfer-Leckagen oder Glimmerausfälle. |

| Gehäuse-/Nabenkonstruktion | Stahlnabe mit gepresstem Stapel oder Kunststoffgehäuse für halbplastische Konstruktionen | Definiert die mechanische Steifigkeit und die Positionierung der Segmente unter Last; Kunststoffschalen tragen zur Gewichtsreduzierung und Integration bei. | Eine schlechte Wahl der Schale führt zu Wachstum, Rissen oder Verschiebungen der Stäbe während der Aushärtung oder im Betrieb; Reparaturen werden schwierig. |

| Unterschnitttiefe und Oberflächenbeschaffenheit | Mica ist um einen Bruchteil eines Millimeters unterhalb der Baroberfläche unterschnitten, mit sauberen Wänden und einer leichten Abschrägung an den Bar-Kanten. | Sorgt dafür, dass die Bürsten vollständig auf Kupfer laufen und sich gleichmäßig abnutzen, reduziert Lichtbogenbildung und verstreute Glimmerflocken. | Zu flach und die Bürsten gleiten auf Glimmer; zu tief und Sie schwächen die Unterstützung für die Barrenkanten und begünstigen Absplitterungen oder Kohlenstoffablagerungen. |

Sie können diese Tabelle fast wie eine mentale Checkliste vor dem Start betrachten: Wenn Ihnen eine Spalte für Ihr Design extrem erscheint, müssen Sie später mit Kosten für Pinselverschleiß oder Kommutatorwartung rechnen.

Industrieller Fertigungsablauf, ohne den Broschürenton

Im Produktionsmaßstab ist die Herstellung eines Kommutators kein einzelner Vorgang, sondern eine Kette kleiner Arbeitsschritte, bei denen jeweils kleine Fehler auftreten können.

Kupferstreifen werden zu L- oder V-förmigen Segmenten gestanzt oder bearbeitet, die die Stangen und Steigleitungen bilden. Isolierplatten werden passend gestanzt, in der Regel mit einer bewussten Überlänge, damit sie auf der Steigleitungsseite leicht überstehen und die Isolierung nicht bündig und anfällig ist.

Diese Segmente und Glimmerstücke werden in einer Stahl- oder Kunststoffschale gestapelt, häufig in einem Werkzeug, das den Abstand und die Rundheit der Stäbe gewährleistet. Der Stapel wird gepresst, manchmal mit Harz geformt und ausgehärtet, sodass alles zu einer festen Einheit um die Nabe herum wird.

Nach dem Aushärten wird die Außenfläche auf einer Drehmaschine oder einer Spezialmaschine auf den gewünschten Durchmesser gedreht. Nun haben Sie etwas, das wie ein Kommutator aussieht, aber noch nicht fertig ist. Der Glimmer zwischen den Stäben wird bis zu einer kontrollierten Tiefe unterschnitten, damit die Bürsten nur auf Kupfer laufen. In Wartungsunterlagen werden mehrere Methoden für diesen Unterschnitt beschrieben: Sägeartige Unterschnitte, flexible Wellenwerkzeuge und Handmethoden. Alle haben das gleiche Ziel, nämlich den Glimmer zwischen den Stäben zu entfernen, ohne das Kupfer zu beschädigen, und saubere, gerade Schlitze zu hinterlassen.

Die Kanten der Stangen werden dann leicht abgeschrägt, die Oberfläche wird mit feinem Schleifmittel leicht bearbeitet und der Rundlauf wird überprüft. Praktische Maschinenbediener werden Sie daran erinnern, nach dem Drehen und Unterschneiden alle Spuren von Kupferstaub zwischen den Stangen zu entfernen, da leitfähige Staubbrücken den gesamten Zweck zunichte machen.

Dabei liegt die subtile Kunstfertigkeit in der Befestigung, der Wärmebehandlung und der Handhabung. Ein theoretisch perfekter Stapel, der sich während der Aushärtung verzieht oder unrund geklemmt wird, kann niemals vollständig korrigiert werden; Sie werden für immer dem Rundlauf hinterherjagen.

Bau eines einmaligen Kommutators (wenn Sie keine Fabrik sind)

Wenn Sie einen kleinen Gleichstrommotor auf dem Prüfstand prototypisieren, werden Sie natürlich keine vollständige Kommutatorleitung einrichten. Sie können sich dennoch dessen Logik zu Nutze machen.

Einfache Lehrmotoren stellen den Kommutator oft her, indem sie schmale Kupferplatten um einen Holzdübel kleben, wobei jede Platte so gebogen ist, dass sie einem Teil des Umfangs folgt. Solange sich die Platten elektrisch nicht berühren und die Oberfläche einigermaßen rund ist, funktioniert dies für leichte Beanspruchung.

Ein weiterer gängiger Ansatz besteht darin, ein kurzes Stück Kupferrohr oder -verbinder zu verwenden, das zugeschnitten und dann in zwei oder mehr bogenförmige Teile geteilt wird, die über einen isolierten Kern geschoben werden, um mehrere Segmente zu bilden. In einigen Schulprojekten werden als schneller Ersatz Halbringe aus Aluminiumfolie verwendet, die mit Klebeband an Schaumstoff oder einem Bleistift befestigt werden.

Sie können diese Ideen aufgreifen und sie ein wenig näher an die professionelle Praxis heranführen, ohne sich das Leben zu schwer zu machen. Verwenden Sie ein gutes, stabiles Kernmaterial anstelle von beliebigem Holz. Achten Sie darauf, dass die Segmente einen gleichmäßigen Durchmesser haben, damit der Rundlauf nicht zu groß ist. Bearbeiten oder schleifen Sie die zusammengesetzten Segmente in einer Drehmaschine oder einer Vorrichtung, bis die Oberfläche konzentrisch zur Welle ist. Lassen Sie schmale Isolierabstände, die Sie später mit einem feinen Sägeblatt oder einer dünnen Feile reinigen können, um eine Hinterschneidung zu imitieren.

Beim ersten Mal wird es nicht perfekt sein. Das ist in Ordnung. Wichtig ist, dass Sie Konzentrizität, Segmentisolierung und Oberflächenbeschaffenheit auch bei einem “schnellen” Prototyp als unverzichtbare Anforderungen betrachten.

Prozesssteuerung: Wo die meisten Kommutatoren tatsächlich versagen

Sobald Motoren in Betrieb sind, behandeln Wartungsanleitungen immer wieder dieselben Themen: Unterschnitt, Oberflächenpolieren und Bürstenkontaktmuster.

Das Unterfräsen ist kein einmaliger Vorgang; Glimmer ist härter als Kupfer und nutzt sich nicht so schnell ab. Wenn Sie die Aussparung nie wiederherstellen, reiben die Bürsten irgendwann auf dem Glimmer, bilden Lichtbögen und nutzen sich stark ab. Industrielle Richtlinien empfehlen eine regelmäßige Inspektion und, falls erforderlich, ein erneutes Unterfräsen mit kontrollierten Werkzeugen und anschließendes erneutes Anfasen der Stangenkanten.

Auch der Zustand der Oberfläche sagt viel aus. Eine glatte, graphitfarbene Oberfläche mit gleichmäßigen Bürstenstreifen deutet darauf hin, dass Geometrie, Materialien und Verfahren optimal aufeinander abgestimmt sind. Streifenbildung, starke Streifen oder Kupferablagerungen an der Hinterkante der Stäbe deuten auf eine schlechte Beschichtung, einen schlechten Abtrieb oder einen falschen Bürstendruck hin. Der Punkt ist ganz einfach: Wenn Sie den Kommutator gut konstruieren und herstellen, ihn aber nie unter Arbeitsbedingungen betrachten, verschwenden Sie den größten Teil Ihrer Mühen.

Aus Sicht der Fertigung sollten Sie die Schritte kontrollieren, die unbemerkt zu Abweichungen führen. Überwachen Sie den Rundlauf in jeder kritischen Phase: nach dem Pressen, nach dem Schruppen, nach der Feinbearbeitung, nach der Montage an der Armatur. Achten Sie auf die Aushärtungstemperatur und -zeit, damit sich die Schale und die Stäbe nicht gegeneinander verschieben. Behalten Sie die Hintertiefe im Auge; lassen Sie nicht zu, dass die Bediener diese bei jeder Schicht nach Augenmaß auf einen anderen Wert einstellen.

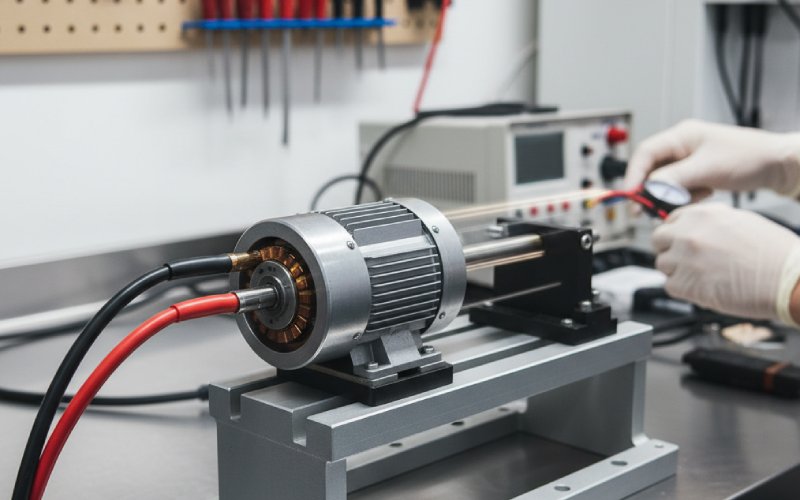

Ein pragmatischer Testzyklus

Wenn Sie den Motor schließlich testen, denken Sie weniger an Heldendaten und mehr an kurze Rückkopplungsschleifen in Ihrem Kommutatorprozess.

Führen Sie zunächst einen Lauf mit geringer Belastung durch und überprüfen Sie das Kontaktmuster. Wenn die Bürstenmarkierungen über die gesamte beabsichtigte Breite der Leiste verteilt sind und keine offensichtlichen hohen Leisten vorhanden sind, ist Ihre Konzentrizität wahrscheinlich gut genug. Wenn Sie Teilkontakte, Streifen oder Leisten sehen, die deutlich mehr Kontakt haben als ihre Nachbarn, überprüfen Sie Ihre Geometrie und Bearbeitung.

Führen Sie anschließend thermische Prüfungen am ungünstigsten realistischen Betriebspunkt durch. Ein übermäßiger Temperaturanstieg am Kommutator im Vergleich zum Rest des Ankers kann auf Kontaktwiderstand, falsche Bürstenqualität oder einen unzureichenden Kupferquerschnitt in den Stäben hinweisen.

Überprüfen Sie langfristig den Zustand des Glimmers, die Schärfe der Unterschnitte und alle Anzeichen von Kupferabrieb an den Kanten der Stangen. Wartungsunterlagen zeigen, dass selbst ein dünner Glimmersplitter Probleme verursachen kann; dies ist keine Theorie, sondern tägliche Praxis in der Werkstatt.

Jede dieser Beobachtungen wirkt sich auf die Konstruktion und Fertigung aus. Passen Sie die Bürstenqualität oder den Druck an, wenn sich die Oberflächenbeschichtung nicht stabilisiert. Überprüfen Sie den Segmentabstand oder -durchmesser, wenn bei bestimmten Drehzahlen weiterhin Lichtbögen auftreten. Verbessern Sie Ihren Unterfräs- und Reinigungsprozess, wenn sich Kohlenstoff in den Schlitzen ansammelt oder Glimmer hervorsteht.

Die stille Zusammenfassung

Bei der Herstellung eines Kommutators geht es nicht um einen einzigen cleveren Trick. Man wählt eine Geometrie, die den zu verwendenden Bürsten entspricht. Man wählt Kupfer, Glimmer und Gehäusematerialien, die unter den mechanischen und thermischen Gegebenheiten stabil bleiben. Man entwickelt einen Fertigungsablauf, der die Rundheit, den Stababstand und die Isolierung gewährleistet. Dann beobachtet man, was tatsächlich im Motor passiert, und gibt diese Informationen zurück.

Wiederholen Sie diesen Vorgang einige Male, und Ihre Kommutatoren sind nicht mehr nur Unterrichtsmaterial, sondern verhalten sich wie Teile, die in ernstzunehmende Maschinen gehören.