Reparatur von Elektromotor-Kommutatoren: Von gefährlichen Funken zu reibungslosem Betrieb

Wenn Sie jemals beobachtet haben, wie ein Elektromotor Funken sprüht, an Drehmoment verliert oder bei hoher Drehzahl “rau” klingt, ist die Wahrscheinlichkeit groß, dass der Kommutator Ihre Aufmerksamkeit auf sich lenken will. Bei Gleichstrom- und Universalmotoren entscheidet ein intakter Kommutator darüber, ob der Motor jahrelang leise und produktiv arbeitet oder plötzlich ausfällt und hohe Kosten verursacht.

Dieser Leitfaden fasst die Empfehlungen führender Reparaturwerkstätten, Automobilhersteller und Wartungsverbände zusammen und geht noch einen Schritt weiter: nicht nur was zu tun, aber warum Sie machen es richtig. Das Ziel ist, Ihnen zu helfen, zu verstehen Kommutator Reparieren Sie gut genug, um intelligente DIY-Versuche an kleinen Motoren zu unternehmen – und, was noch wichtiger ist, um zu wissen, wann eine Arbeit wirklich in eine professionelle Werkstatt gehört.

- In diesem Leitfaden erfahren Sie:

- Was der Kommutator eigentlich tut im Motor (in menschlicher Hinsicht)

- Wie man frühe Anzeichen für Schäden am Kommutator erkennt

- Ein strukturierter, vierphasiger Ansatz zur Reparatur von Kommutatoren

- Der Unterschied zwischen “Reinigen und Ausrichten” und “Drehen und Unterschneiden” bei Reparaturen

- So testen Sie den Motor nach der Reparatur und vermeiden Überschläge und wiederholte Ausfälle

Inhaltsverzeichnis

1. Was Ihr Kommutator tatsächlich tut

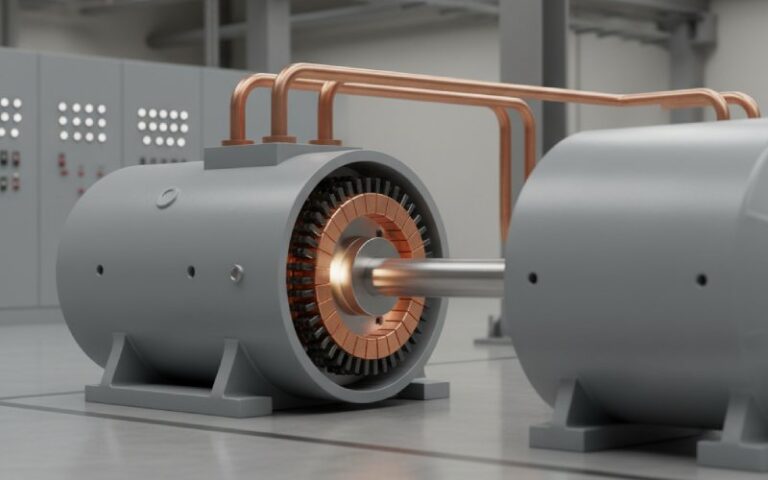

In einem Gleichstrom- oder Universalmotor ist der Kommutator im Wesentlichen ein Drehschalter aus segmentierten Kupferstäben. Bürsten drücken gegen diese Stäbe und leiten Strom in verschiedene Ankerwicklungen, während sich der Rotor dreht. Durch dieses zeitgesteuerte Schalten erzeugt der Motor ein Drehmoment in einer konstanten Richtung.

Jedes Mal, wenn eine Balken unter einer Bürste hindurchgeht, erhalten Sie:

- Elektrischer Kontakt (Strom fließt in diese Spule)

- Eine kurze Unterbrechung (wenn der Pinsel einen Takt verlässt und auf dem nächsten landet)

- Ein kleiner Lichtbogen während des Unterbrechungs-/Schaltintervalls

Im Laufe der Zeit führen Hitze, Staub, Vibrationen und Strom dazu, dass die Oberfläche aufraut, Segmente sich lösen oder der Kontaktbereich verschmutzt. Deshalb ist die Reparatur eines Kommutators niemals nur eine “kosmetische Politur” – es geht darum, eine präzise abgestimmte Schaltfläche wiederherzustellen, damit die elektrische und die mechanische Welt wieder zusammenarbeiten können.

- Auf einen Blick: Was kann bei einem Kommutator schiefgehen?

- Verschmutzte oder kontaminierte Oberfläche – Kohlenstoffstaub, Öl, Metallpartikel, die Spurbildung und ungleichmäßigen Kontakt verursachen

- Raue, gerillte oder unrunde Stäbe – führt zu Bürstenruckeln, Geräuschen und starken Funkenbildung

- Hoher Glimmeranteil – Isolierung steht über dem Kupfer hervor, sodass die Bürsten auf Glimmer und nicht auf Metall laufen

- Lose oder angehobene Stangen – mechanische Instabilität, lokale Erwärmung, oft Vorbote eines schwerwiegenden Ausfalls

- Falsche Bürstenqualität oder Federspannung – übermäßiger Verschleiß, Rattern oder schlechte Kommutierung, selbst bei einem ansonsten guten Kommutator

2. Sicherheit geht vor & Wann man NICHT selbst Hand anlegen sollte

Bevor Sie zu Schleifpapier und Schraubendreher greifen, halten Sie inne. Die Reparatur des Kommutators erfolgt nur wenige Zentimeter von stromführenden Leitern und gespeicherter Energie entfernt. Fehler können zu Stromschlägen, Lichtbögen oder der Zerstörung eines teuren Motors führen. Viele Fachleute betonen, dass größere Reparaturen an Elektromotoren am besten von qualifiziertem Personal durchgeführt werden sollten und dass das Öffnen eines Motors oft zum Erlöschen der OEM-Garantie führt.

Bei kleinen Werkzeugen und Niederspannungs-Hobbymotoren kann sorgfältige Heimwerkerarbeit sinnvoll sein. Bei größeren industriellen oder kritischen Anwendungen besteht der größte “Reparaturgewinn” oft darin, den Defekt frühzeitig zu erkennen und die Maschine an eine zertifizierte Werkstatt zu schicken. vor Der Kommutator ist nicht mehr wirtschaftlich instand zu setzen.

- Überlassen Sie die Arbeit auf jeden Fall einem Fachmann, wenn:

- Der Motor ist groß, leistungsstark oder produktionskritisch

- Nennspannung ist über Niederspannungswerkzeugniveaus und Sie sind nicht für elektrische Sicherheit qualifiziert

- Sie vermuten lose, angehobene oder gerissene Stangen, oder der Kommutator hat durchgebrannte Stellen

- Es gab eine Durchschlag (ein Lichtbogen über Stäben oder zu Bürstenhaltern/Erde)

- Sie haben keinen Zugriff auf Sichere Prüfgeräte (Isolationsprüfer, Bar-to-Bar-Prüfer)

- Der Motor ist noch unter Garantie und der OEM verlangt autorisierte Reparaturzentren

3. Vorbereitung für die Reparatur des Kommutators

Angenommen, Ihr Motor eignet sich für die Reparatur zu Hause (z. B. kleiner Gleichstrommotor, Elektrowerkzeug, Niederspannungsgerät), dann entscheidet die Vorbereitung darüber, ob Sie erfolgreich sind oder nicht.

Sichern Sie zunächst die Arbeitsumgebung: Trennen Sie alle Stromquellen, entladen Sie alle Kondensatoren und überprüfen Sie, dass keine Energie mehr vorhanden ist, bevor Sie irgendetwas öffnen. Richten Sie dann eine sauberer, gut beleuchteter Bereich. Viele Ratgeber weisen darauf hin, dass die Kontaminationskontrolle ein wichtiger Bestandteil erfolgreicher Kommutatorarbeiten ist – sowohl für den Motor als auch für Ihre Lunge. Kohlenstaub sollte aufgefangen und nicht in der Werkstatt verteilt werden.

Sammeln Sie schließlich alle verfügbaren OEM-Daten (Zeichnungen, Abmessungen, Bürstenqualität) und entscheiden Sie im Voraus, ob Sie leichte Wartung (Reinigung, kleinere Verbandwechsel, Bürstenaustausch) oder wenn der Zustand dies erfordert Bearbeitung und Hinterschneiden in einem richtigen Geschäft.

- Grundlegende Werkzeuge und Materialien, die Sie in der Regel griffbereit haben sollten

- Isolierte Handwerkzeuge und geeignete PSA (Handschuhe, Schutzbrille, Staubmaske/Atemschutzmaske)

- Nichtmetallische Schaber, fusselfreie Tücher und zugelassene elektrische Reinigungsmittel

- Sehr feines, nicht leitfähiges Schleifmittel (z. B. Kommutatorkorn oder geeigneter Schleifstreifen – kein Sandpapier mit zufälliger Körnung)

- Weiche Bürste oder Staubsauger mit HEPA-Filter/Staubauffangbehälter zur Beseitigung von Kohlenstaub

- Fühlerlehre und Messuhr (zur Rundlaufprüfung an größeren Maschinen)

- Grundlegende elektrische Prüfgeräte: mindestens ein Multimeter; idealerweise ein Isolationsprüfer und, in einer professionellen Umgebung, Geräte zur Analyse von Bar-to-Bar- oder Motorschaltungen.

4. Die Reparatur des Kommutators in vier Phasen

Anstatt die “Reparatur des Kommutators” als eine große, beängstigende Aufgabe zu betrachten, teilen Sie sie in vier logische Phasen auf:

- Inspektion – genau verstehen, was falsch ist

- Reinigung und kleinere Oberflächenbehandlung – leichte Verunreinigungen und leichte Rauheit beheben

- Bearbeitung und Hinterschneiden – bei stärkerer Abnutzung oder mechanischen Defekten

- Wiederzusammenbau, Test und Einlaufen der Bürsten – Stellen Sie sicher, dass die Korrektur in der Praxis tatsächlich funktioniert.

Die besten Praktiken in der Industrie folgen im Wesentlichen derselben Abfolge, nur mit spezialisierteren Maschinen (Präzisionsdrehmaschinen, Hohlkehlfräser, spezielle Prüfstände) und strengeren Dokumentationsvorschriften.

- Übersicht über den Prozess auf hoher Ebene

- Sichtprüfung, mechanische Prüfung (Rundlauf) und elektrische Prüfung (Grundprüfung)

- Entscheiden Sie: reinigen & ankleiden gegen zum Drehen/Unterschneiden schicken

- Wiederherstellung einer glatten, konzentrischen, ordnungsgemäß hinterschnittenen Kommutatoroberfläche

- Passen Sie die Bürsten an die neue Oberfläche an und setzen Sie sie ein; überprüfen Sie die richtige Qualität und Spannung.

- Test unter kontrollierten Bedingungen, unter Beobachtung von Temperatur, Geräuschen und Funkenbildung

Phase 1: Inspektion – Auf die Signale des Motors achten

Eine gründliche Inspektion verhindert unnötigen Aufwand. Bevor Sie irgendetwas anfassen, betrachten Sie den gesamten Motor: Umgebung, Belastung, Belüftung und wie stark der Motor beansprucht wurde. Ein “defekter Kommutator” ist oft nur ein Anzeichen für tiefer liegende Probleme wie Überlastung, schlechte Belüftung oder Antriebsprobleme.

Konzentrieren Sie sich dann auf den Kommutator und die Bürsten:

- Sichtprüfung: Achten Sie auf Verfärbungen, Brandflecken, Rillen oder stark gestreutes Kupfer. Ein dunkles, glattes “Schokoladenbraun” ist in der Regel normal, blaue oder schwarze Brandflecken hingegen nicht.

- Mechanische Inspektion (größere Maschinen): Überprüfen Sie den Rundlauf mit einer Messuhr. Eine übermäßige Unrundheit führt zu einem Springen der Bürste und ungleichmäßiger Abnutzung. Industrielle Reparaturspezifikationen zielen oft auf einen Rundlauf in der Größenordnung von einigen Tausendstel Zoll (≈0,05 mm) ab, je nach Größe.

- Zustand der Bürste: Ungleichmäßiger Verschleiß, Abplatzungen oder eine starke Kante, die zu einer Kommutatornut passt, geben Aufschluss über die “Kommunikation” zwischen Bürste und Kupfer im Laufe der Zeit.

- Prüfungscheckliste (bevor Sie sich für eine Reparaturmethode entscheiden)

- Ist das Licht funkelnd und gleichmäßig oder schwer und unregelmäßig?

- Gibt es offensichtliche hohe Stangen, angehobene Segmente oder Risse im Kommutator?

- Fühlt sich die Oberfläche des Kommutators glatt an (keine tiefen Rillen), wenn man ihn mit der Hand dreht?

- Sind die Bürsten in ihren Halterungen frei beweglich, ohne zu klemmen, und sorgen Federn für einen gleichmäßigen Druck?

- Sind im Motor sichtbare Verunreinigungen (Öl, Staub, Metallpartikel) vorhanden?

- Gab es kürzlich eine Überlastung, einen Antriebswechsel oder ein Umweltproblem (Feuchtigkeit, extreme Staubbelastung)?

Phase 2: Reinigung und kleinere Oberflächenerneuerung

Wenn Ihr Kommutator im Wesentlichen rund ist und keine starken Vertiefungen oder abgehobenen Stäbe aufweist, können Sie ihn möglicherweise wiederherstellen mit Sorgfältige Reinigung und leichtes Anziehen.

Entfernen Sie zunächst lose Verschmutzungen mit einem Staubsauger oder einer weichen Bürste – verwenden Sie niemals aggressiven Druckluft, da dieser den leitfähigen Staub nur verteilt. Verwenden Sie ein geeignetes elektrisches Reinigungsmittel und fusselfreie Tücher, um Öl, Fett und klebrige Ablagerungen zu entfernen, und lassen Sie anschließend alles vollständig trocknen. In Branchenleitfäden wird betont, dass die Reinigung eine zentrale Wartungsmaßnahme und kein optionales “Extra” ist.”

Geringfügige Oberflächenrauheit oder leichte Streifenbildung können manchmal mit einem geeigneten Kommutatorkreisstein oder zugelassener Schleifstreifen, angewendet während sich der Rotor mit niedriger Drehzahl dreht und mit äußerster Sorgfalt. Das Ziel ist es, eine glatte, gleichmäßige Oberfläche zu schaffen – nicht, viel Kupfer zu entfernen.

- Was man beim Reinigen beachten sollte und was man vermeiden sollte

- Tun Verwenden Sie ein Vakuum- oder Absaugsystem, um Kohlenstaub zu beseitigen; behandeln Sie ihn als schädlich für Menschen und Isolierungen.

- Tun Trocknen Sie den Motor nach der Reinigung mit Lösungsmittel gründlich, bevor Sie ihn wieder einschalten.

- Tun Halten Sie Schleifmittel möglichst von Wicklungen und Lagern fern.

- Nicht Verwenden Sie grobes Schleifpapier oder Schmirgelpapier, das leitfähige Körner in das Kupfer einbettet.

- Nicht Entfernen Sie sichtbare Materialmengen nur, wenn Sie den Kommutator absichtlich bearbeiten.

- Nicht Ignorieren Sie das Einsetzen der Bürsten; selbst nach einer leichten Bearbeitung müssen Bürsten oft neu auf die neue Oberfläche aufgesetzt werden.

Phase 3: Bearbeitung, Unterschneiden und Endbearbeitung (bei schweren Schäden)

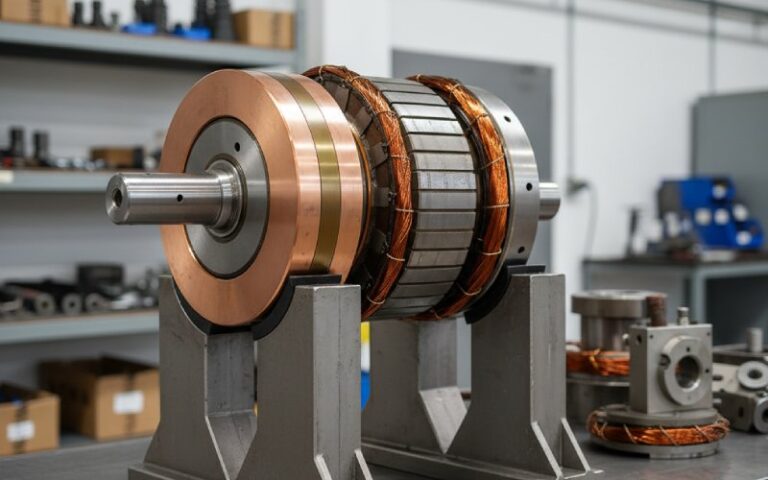

Wenn der Kommutator stark gerillt, unrund oder stark mit Glimmer durchsetzt ist, muss eine ordnungsgemäße Drehen und Unterschneiden Eine Bearbeitung auf einer Drehmaschine wird erforderlich. Professionelle Reparaturstandards beschreiben dies als einen präzisen Bearbeitungsprozess, der auf die Wiederherstellung folgender Elemente abzielt:

- Eine glatte, konzentrische zylindrische Oberfläche

- Korrekte Stabtrennung (Tiefe und Breite der Glimmer-Hinterschneidung)

- Saubere, gratfreie Kanten an jeder Stange

Dies ist typischerweise nicht DIY-Gebiet, es sei denn, Sie haben:

- Eine geeignete Drehmaschine oder eine Vor-Ort-Kommutator-Drehvorrichtung

- Korrekte Werkzeuge und Hinterschneidungsvorrichtungen

- Erfahrung mit akzeptablem Rundlauf und Oberflächenbeschaffenheit für die Motorgröße

Nach dem Drehen wird der Glimmer zwischen den Stäben auf eine kontrollierte Tiefe unterschnitten, dann werden die Kanten abgeschrägt und die Oberfläche sorgfältig poliert, um Grate und Metallsplitter zu entfernen, die die Stäbe kurzschließen könnten. In technischen Dokumenten wird eine gründliche Reinigung nach der Bearbeitung empfohlen, um Kupfer- und Glimmerstaub zu entfernen, bevor der Motor wieder unter Spannung gesetzt wird.

- Typische Fehler bei der Bearbeitung und beim Unterschneiden

- Zu aggressives Drehen, Überhitzung des Kommutators und Beschädigung der Isolierung

- Übermäßiger Rundlauf, der den Bürstenverschleiß beschleunigt und Funkenbildung verursacht

- Zu flache Unterschnitt (Glimmer bleibt stehen) oder zu tiefe Unterschnitt (Schwächung der Stützstange)

- Nach dem Hinterschneiden nicht entgraten und polieren, wodurch scharfe Kanten zurückbleiben, die die Bürsten beschädigen.

- Kupfer- und Glimmerstaub vor dem Zusammenbau nicht gründlich entfernen

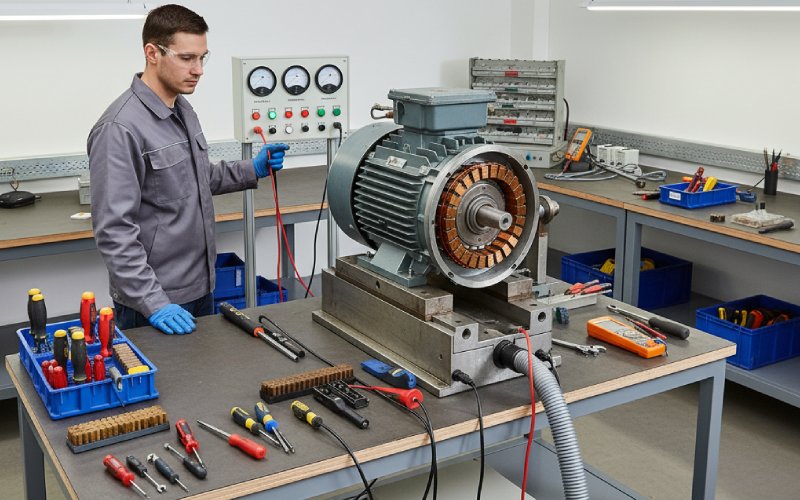

Phase 4: Zusammenbau, Test und Einlaufphase

Sobald der Kommutator wiederhergestellt ist, ist die Arbeit erst zur Hälfte erledigt. Durch den Zusammenbau und die Prüfung wird festgestellt, ob Ihre Reparatur tatsächlich im Betrieb Bestand hat.

Bürsten sorgfältig wieder anbringen und dabei Folgendes überprüfen: richtige Qualität, Größe und Position. In Fachartikeln wird immer wieder darauf hingewiesen, dass viele “Kommutatorprobleme” in Wirklichkeit Probleme bei der Auswahl der Bürsten oder der Federspannung sind.

Die Bürsten sollten auf die neue Oberfläche aufgesetzt werden – entweder durch kontrollierten Betrieb unter leichter Last oder durch vorsichtige Verwendung eines Aufsetzsteins/Schleifmittels auf dem stationären Rotor, gemäß den Anweisungen des OEM oder Bürstenlieferanten. Anschließend führen Sie kontrollierte Tests durch: Isolationsprüfungen, Leerlaufbetrieb, dann schrittweise Belastung unter Überwachung von Temperatur, Vibration und Funkenbildung.

- Wichtige Tests nach der Reparatur des Kommutators

- Isolationswiderstand Prüfung zwischen Wicklungen und Erde vor dem Einschalten der Stromversorgung

- Leerlaufbetrieb: Auf ungewöhnliche Geräusche achten; auf ungleichmäßige Funkenbildung oder übermäßiges Bürstenrattern achten

- LeichtlasttestÜberwachen Sie die Kommutatortemperatur, das Bürstenkontaktmuster und die Stromaufnahme.

- Volllastprüfung (für Industriemotoren, idealerweise auf einem geeigneten Prüfstand)

- Nachprüfung: Auf frische Schleifspuren, Abplatzungen an den Bürstenkanten oder heiße Stellen am Kommutator achten.

Fehlerbehebung: Symptome, Ursachen und erste Überprüfungen

Sie müssen sich nicht jeden Fehlermodus merken, aber es ist hilfreich, eine mentale Karte zu haben: Symptom → wahrscheinliche Ursache → erste Überprüfung. Viele aktuelle Ressourcen zu Ausfällen von Gleichstrommotoren betonen, wie wichtig Bürsten und Kommutatoren für die allgemeine Zuverlässigkeit des Motors sind.

Verwenden Sie die folgende Tabelle als Schnellübersicht, wenn Sie versuchen zu entscheiden, ob Sie sich in “Reinigen und überwachen” Gebiet oder “abschalten und eine vollständige Reparatur planen” Gebiet.

| Symptom (am Kommutator) | Wahrscheinliche Ursache(n) | Was Sie zuerst überprüfen sollten | Sofortige Sicherheitsmaßnahmen* |

| Leicht, sogar funkenbildend unter allen Bürsten | Oft normal für Gleichstrommaschinen | Bürstenqualität im Vergleich zu OEM-Daten, allgemeine Sauberkeit | Überwachen; Routinereinigung planen |

| Starke, unregelmäßige Funkenbildung an einigen Segmenten | Hohe Stange, lose Stange, lokale Verunreinigung, Wicklungsfehler | Sichtprüfung dieser Stäbe; auf abstehende Segmente oder Verbrennungen prüfen | Last reduzieren, Abschaltung planen und professionelle Prüfung durchführen |

| Blau/schwarzes Brandband um den Kommutator | Anhaltende Überlastung, falsche Bürstenqualität, unzureichende Kühlung | Lastverlauf, Belüftung, Antriebseinstellungen | Last reduzieren; Ursache vor Neustart untersuchen |

| Bürsten nutzen sich schnell oder ungleichmäßig ab | Falsche Güteklasse, falsche Federspannung, rauer/unrunder Kommutator | Bürstendaten, Federeinstellungen, Rundlaufmessung | Durch richtige Bürsten ersetzen; ankleiden oder maschinell bearbeiten |

| Hörbares Bürstenrattern und “Klingeln” bei hoher Geschwindigkeit | Raue Oberfläche, falsche Spannung, mechanische Vibration | Oberflächenbeschaffenheit, Lagerzustand, Federdruck | Stoppen Sie den Betrieb und beheben Sie die Ursache, bevor Sie die Verwendung fortsetzen. |

| Sichtbare Verfolgung/schwarze Streifen zwischen den Balken | Verunreinigungen oder leitfähiger Staub, Feuchtigkeit, unzureichende Reinigung | Sauberkeit im Motor, Umgebung (Feuchtigkeit, Staub, Öl) | Gründlich reinigen; Abdichtung/Belüftung verbessern |

| Plötzlicher Flashover (Lichtbogen über Stäbe/Bürstenhalter) | Starke Verschmutzung, schwerwiegender Wicklungsfehler, falsche Einstellungen oder schwerwiegende Beschädigung | Isolationsprüfungen, physische Beschädigungen, Laufwerkskonfiguration | Sofortige Abschaltung; nur professionelle Reparatur |

- “Sofortige Sicherheitsmaßnahmen” setzen voraus, dass Sie bereits gemäß den entsprechenden elektrischen Sicherheitsvorschriften arbeiten.

- Schnelle Fehlerbehebung mit Tastenkombinationen

- Wenn nur ein Bereich Der Kommutator funktioniert nicht richtig → Verdacht auf Probleme mit der lokalen Stange oder der Wicklung.

- Wenn alle Bürsten Ähnliche Probleme anzeigen → Denken Sie an die Umgebung, die Bürstenqualität, die Belastung oder die Antriebskonfiguration.

- Im Zweifelsfall vergleichen Sie die Bürsten-/Kommutatorkontaktmuster zwischen “guten” und “schlechten” Motoren desselben Typs.

- Wenn Sie die Bürste bereits gereinigt und die Spannung überprüft haben und das Problem weiterhin besteht, handelt es sich nicht mehr um eine “leichte Wartungsarbeit”.

Gesundheit erhalten: Vorbeugende Wartung des Kommutators

Die günstigste Kommutatorreparatur ist die, die Sie nie benötigen. Wartungsorganisationen und Spezialisten für Motorzuverlässigkeit betonen nachdrücklich Routineinspektionen und Reinigung als Schlüssel zur Vermeidung überraschender Kommutatorausfälle. Typische Empfehlungen für viele Industriemotoren reichen von monatlichen Sichtprüfungen bis hin zu detaillierteren vierteljährlichen Inspektionen, angepasst an den Einsatz und die Umgebung.

Denken Sie in Begriffen von drei Pflegestufen:

- Auf Bedienerebene – Auf ungewöhnliche Geräusche, Gerüche oder Funkenbildung achten, diese beobachten und melden

- Routinemäßige Wartung – planmäßige Inspektionen, Reinigung und grundlegende Tests von Bürsten/Kommutatoren

- Regelmäßige gründliche Überprüfungen – Formellere Rundlaufprüfungen, Isolationsprüfungen und detaillierte Bürstenverschleißanalysen bei Anwendungen mit höherer Beanspruchung

Abschließende Gedanken

Einige praktische Fragen tauchen immer wieder auf:

Für Kleine Werkzeuge und Hobby-Motoren, Reinigung, sorgfältiges Anlegen und Austausch der Bürsten können die Lebensdauer erheblich verlängern, wenn sie geduldig und sicher durchgeführt werden. Für größere industrielle Gleichstrommotoren, Der Kommutator ist Teil eines viel größeren Gesamtbildes der Zuverlässigkeit, das Feldwicklungen, Kühlung, Antriebsabstimmung und mechanische Ausrichtung umfasst. Daher ist die Reparatur des Kommutators in der Regel nur ein Teil einer professionellen Überholung und keine schnelle, eigenständige Reparatur.

Wenn Sie sich nichts anderes aus diesem Artikel merken, merken Sie sich zumindest Folgendes:

- Ignorieren Sie frühe Anzeichen (Geräusche, Funkenbildung, seltsame Gerüche) nicht – der Kommutator ist oft das erste Warnsignal.

- Getrennt leichte Wartung (Reinigung, Inspektion, Bürstenpflege) von echte Reparatur (Drehen, Unterschneiden, Stangenaustausch).

- Wenn es um Sicherheit, Größe oder Unsicherheit geht, ist die Beauftragung einer qualifizierten Motorenwerkstatt keine Kostenfrage – sondern eine günstige Versicherung gegen lange Ausfallzeiten und wiederholte Ausfälle.

Verwenden Sie diesen Leitfaden als mentale Orientierungshilfe für die Reparatur von Elektromotor-Kommutatoren – um Ihre Optionen zu verstehen, besser mit Reparaturwerkstätten zu kommunizieren und Ihren Motoren das reibungslose, funkenfreie Leben zu ermöglichen, das sie verdienen.