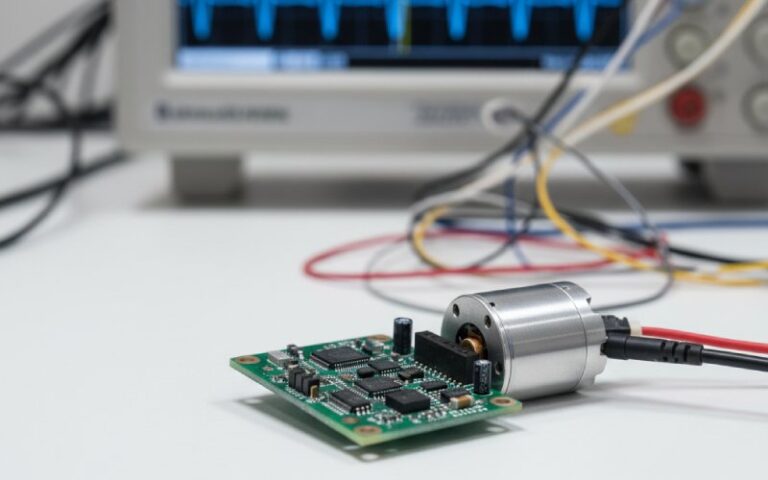

DC-Motorteile: Stator, Rotor, Kommutator, Bürsten

Wenn ein bürstenbehafteter Gleichstrommotor schlecht funktioniert, liegt die Ursache fast immer an einer von vier Stellen: Stator, Rotor, Kommutator, oder Bürsten. Diese vier Teile entscheiden über Drehmomentwelligkeit, Geräuschentwicklung, Lebensdauer und Wartungskosten, lange bevor jemand über die Firmware des Antriebs diskutiert. Sie wissen bereits, was jedes Teil ist; das Interessante daran ist, wie Sie sie spezifizieren, kombinieren und missbrauchen.

Inhaltsverzeichnis

Die vier Teile als System, nicht als Teileliste

Die meisten Artikel beschränken sich auf die Aussage “Der Stator ist stationär, der Rotor dreht sich, der Kommutator und die Bürsten kehren den Strom um.” Das ist technisch korrekt, aber praktisch gesehen oberflächlich. Das eigentliche Spiel findet in den Wechselwirkungen statt.

Der Statorfluss bestimmt, wie stark das Rotorkupfer für jedes Newtonmeter arbeiten muss. Die Rotorinduktivität und die Schlitzanordnung legen fest, wie lange Sie den Strom während der Kommutierung umkehren müssen. Die Kommutatorgeometrie gibt Ihnen dieses Zeitfenster oder nimmt es Ihnen weg. Die Bürstenqualität und der Bürstendruck entscheiden darüber, ob das gesamte System dieses Zeitfenster durch Hitze und Lichtbögen verbrennt. Wenn Sie einen Motor sehen, der kühl, leise und langweilig zuverlässig läuft, sehen Sie in Wirklichkeit diese vier Kompromisse, die sich in einem engen Bereich der Vernunft aneinanderreihen.

Gutes Design bedeutet nicht, für jedes Teil nach Perfektion zu streben. Es bedeutet zu akzeptieren, dass, wenn man eines verbessert, mindestens eines der anderen darunter leidet, und dafür zu sorgen, dass diese Beeinträchtigungen geringfügig sind.

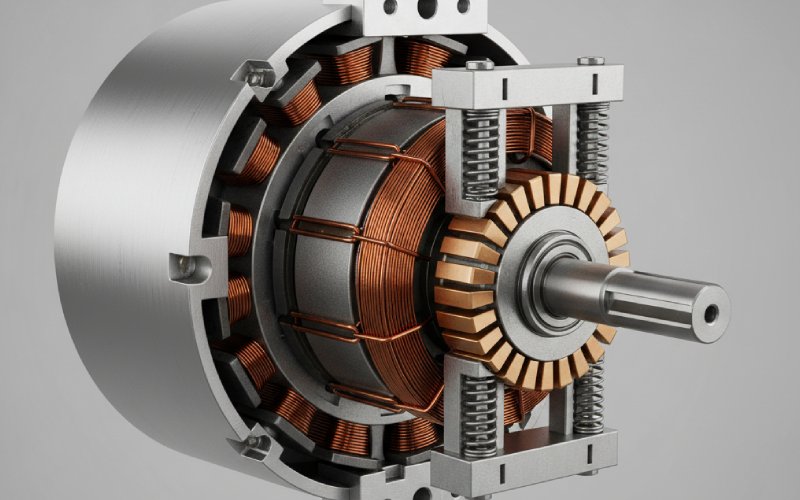

Stator: dem Rotor eine faire magnetische Aufgabe geben

Sie wissen bereits, dass der Stator das Hauptfeld bildet, sei es als Permanentmagnet oder gewickelt. Typische Referenzen hören hier auf und fahren fort. Die nützlichere Frage lautet: Inwiefern erleichtert oder erschwert Ihre Wahl des Stators später die Kommutierung?

Ein Stator mit hoher Flussdichte ermöglicht es Ihnen, das Rotorkupfer bei gleichem Drehmoment zu verkleinern, führt jedoch auch zu einer höheren Ankerreaktion und schärferen induktiven Transienten. Dies zeigt sich am Kommutator in Form von Funkenbildung. Bei der modernen Motorenentwicklung wird in hohem Maße auf FEA zurückgegriffen, um die Zahnform, die Schlitzöffnung und den Magnetbogen so zu optimieren, dass Drehmomentwelligkeit und Geräusche unter Kontrolle bleiben und die Verluste realistisch bleiben. Wenn Ihr Stator “effizient” ist, der Rotor jedoch einer sehr spitzen Feldverteilung ausgesetzt ist, haben Sie das Problem lediglich nachgelagert.

Der Luftspalt ist der stille Übeltäter. Ist er zu groß, verschwenden Sie Amperewindungen für den Magnetisierungsstrom. Ist er zu klein, werden Fertigungstoleranzen zum täglichen Streitpunkt mit der Fabrik: Jede Exzentrizität drückt den Rotor zu einer Seite, verändert den lokalen Fluss und erhöht die elektromagnetische Anziehungskraft. Diese zusätzliche Anziehungskraft wirkt sich direkt auf die Lagerbelastung und die Bürstenvibration aus. Niemand wird diese Vibration auf die ursprüngliche Entscheidung zum Luftspalt zurückführen, aber oft hat sie dort ihren Ursprung.

Die Dicke der Laminierung, das Material und der Stapelfaktor scheinen nur Themen im Zusammenhang mit dem “Kernverlust” zu sein, insbesondere wenn man grundlegende Tutorials liest. In der Praxis bestimmen sie jedoch auch, wie heiß der Statorrahmen wird und wie viel Temperaturabstand Sie für die Bürsten lassen. Ein heiß laufender Stator erfordert Bürsten mit besserem Verhalten bei hohen Temperaturen, die jedoch manchmal eine schlechtere Kommutierung oder eine kürzere Lebensdauer aufweisen. Sie haben die Bürste nicht ausgetauscht, sondern eingekapselt.

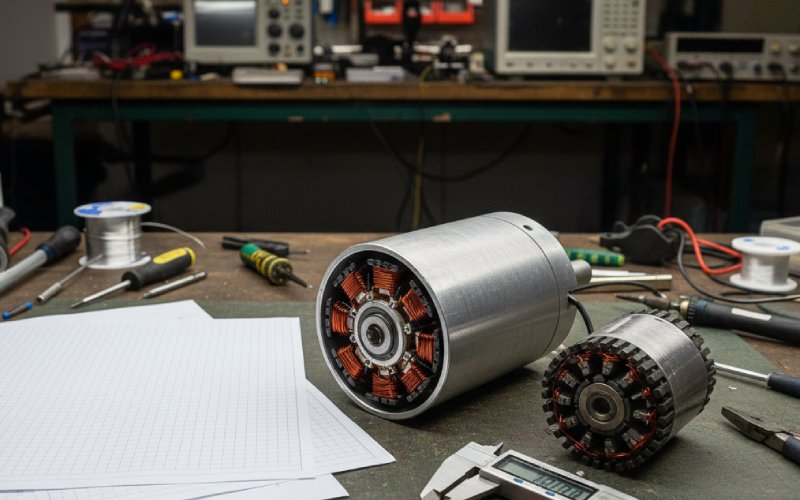

Rotor: Kupfer, Schlitze und die Zeit, die Sie für die Kommutierung kaufen

Die Rotor-Diskussion endet in vielen Leitfäden bei “laminiertem Kern mit Schlitzen und Wicklungen”. Für die Konstruktion und Fehlerbehebung ist dies jedoch nur der Anfang, nicht das Ende.

Bei der Anzahl und Anordnung der Schlitze geht es im Wesentlichen darum, wie fein Sie das Drehmoment und die Kommutierungszeit aufteilen können. Mehr Schlitze sorgen für ein gleichmäßigeres Drehmoment und eine geringere Welligkeit, erhöhen jedoch auch die Komplexität der Fertigung und können die Streuinduktivität erhöhen. Die Induktivität ist wichtig, da während der Kommutierung der Strom in sehr kurzer Zeit durch diese Spulen die Richtung wechseln muss. Eine hohe Induktivität bedeutet eine langsame Stromänderung und eine größere Reaktanzspannung, was wiederum den Kommutator und die Bürsten mit einer höheren Funkenbildung belastet.

Die Anzahl der Kommutatorsegmente ist an die Anzahl der Ankerspulen gebunden, in der Regel auf einer Eins-zu-Eins-Basis in herkömmlichen Gleichstrommaschinenkonstruktionen. Wenn Sie mit Spulengruppen, Multiplexwicklungen oder fraktionierten Schlitzanordnungen experimentieren, um Kupfer zu sparen oder die Wicklung zu vereinfachen, verändern Sie damit stillschweigend den Kommutierungsprozess. In dem Moment, in dem Sie Segmente auf unkonventionelle Weise zwischen Spulen aufteilen, erfolgt die Spulenschaltung nicht mehr in sauberen, symmetrischen Schritten. Das mag zwar noch akzeptabel sein, aber Sie müssen sich bewusst sein, dass Sie Kommutierungsspielraum aufgewendet haben, um Kupfer oder Stabanzahl zu sparen.

Thermisch gesehen hat der Rotor die schwierigste Aufgabe in der Maschine. Verluste im Kupfer und Eisen müssen ihren Weg durch rotierende Strukturen in die Luft oder einen Lüfter finden. Wenn Sie das Kupfer nahe seiner Grenze betreiben und den Rotor aus Kosten- oder Trägheitsgründen verkleinern, erhalten Sie oft ein stabiles elektrisches Verhalten und eine marginale Lebensdauer der Bürsten, da der Kommutator heißer läuft als im Datenblatt angenommen. Der Hitze ist es egal, dass Sie die Stromdichtegrenzen auf dem Papier technisch eingehalten haben.

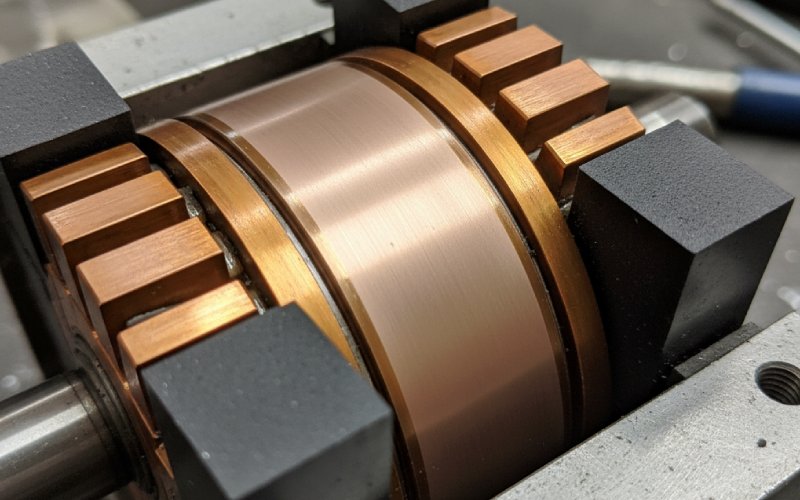

Kommutator: Kupfergeometrie als Zeitmessvorrichtung

In den meisten Einführungen wird der Kommutator als “eine Reihe von Kupfersegmenten, die den Strom über die Bürsten umkehren” beschrieben. Auch dies ist korrekt, aber die Konstruktionsdetails sind entscheidend dafür, ob Motoren ordnungsgemäß funktionieren oder nicht.

Der Durchmesser ist nicht willkürlich. Eine weit verbreitete Richtlinie besagt, dass der Kommutatordurchmesser zwischen etwa sechzig und achtzig Prozent des Ankerdurchmessers liegen sollte, wobei bei kleinen Maschinen manchmal etwas höhere Werte zulässig sind. Durchmesser und Drehzahl ergeben zusammen die Umfangsgeschwindigkeit des Kommutators. Traditionelle Konstruktionshinweise empfehlen, wenn möglich einen Wert von etwa fünfzehn Metern pro Sekunde oder weniger einzuhalten, wobei in der Praxis Werte von dreißig Metern pro Sekunde vorkommen, die jedoch bekanntermaßen die Kommutierungszeit verkürzen und die Funkenbildung begünstigen.

Diese Oberflächengeschwindigkeit steht in direktem Zusammenhang mit dem Bürstenverschleiß. Herstellerangaben zeigen, dass der Bürstenverschleiß von etwa drei Millimetern pro tausend Stunden unterhalb von zwanzig Metern pro Sekunde auf etwa sieben Millimeter pro tausend Stunden ansteigt, wenn man sich vierzig Metern pro Sekunde nähert. Ein Design, das bei Nenngeschwindigkeit gut aussieht, kann sich unbemerkt in einen Bürstenzerkleinerer verwandeln, sobald jemand aus Marketinggründen die Nenngeschwindigkeit erhöht.

Der Segmentabstand klingt langweilig, bis man versucht, einen Motor zu reparieren, der zu stark beansprucht wurde. In Konstruktionshinweisen wird üblicherweise eine Kommutatorstangenstärke von nicht viel weniger als etwa vier Millimetern empfohlen, wobei Maschinen mit einer Leistung im Bereich von Bruchteilen eines Kilowatts manchmal auf etwa zweieinhalb Millimeter fallen. Dünne Segmente sparen axiale Länge und Material, erhöhen aber auch den Widerstand, verringern die Wärmekapazität und erschweren das Unterfräsen und Nachbearbeiten von Glimmer. Man gewinnt einen kürzeren Motor und bezahlt dafür mit einer empfindlicheren Kommutierung und einer schwierigeren Wartung.

Rundheit und Oberflächenbeschaffenheit sind die versteckten Hebel. In der industriellen Praxis wird erwartet, dass Kommutatoren mit einer Umfangsgeschwindigkeit von etwa 5000 Fuß pro Minute eine Konzentrizität von etwa 0,001 Zoll einhalten, die bei höheren Geschwindigkeiten auf etwa 0,0005 Zoll verschärft wird. Oberflächenrauheitswerte im Bereich von Ra 0,8–1,2 Mikrometer werden oft als idealer Wert für einen guten Bürstensitz und ein gutes Filmverhalten genannt. Bei zu glatten Oberflächen rutschen die Bürsten, der Film reißt und es kommt zu Streifenbildung; bei zu rauen Oberflächen wird der Kohlenstoff physikalisch zermahlen.

Der Kommutator ist also nicht nur ein Verbinder. Er ist eine mechanische Zeitsteuerungs- und Schnittstellenkomponente mit Toleranzen, die genau an der Grenze dessen liegen, was viele Produktionslinien gerne einhalten.

Bürsten: ein kleines Teil, das den gesamten Strom führt

Wenn der Kommutator das Steuerrad ist, sind Bürsten die einzige legale Möglichkeit, auf das Rad zu gelangen. Sie müssen den gesamten Ankerstrom führen, Lichtbögen tolerieren, einen Film aufrechterhalten und dürfen sich nicht zu schnell selbst zerstören. Das ist eine lange Aufgabenbeschreibung für einen Kohlenstoffblock.

Technische Leitfäden für Kohlebürsten geben in der Regel Stromdichtebereiche von etwa acht bis sechzehn Ampere pro Quadratzentimeter an, wobei viele Qualitäten für Werte zwischen zehn und dreizehn Ampere pro Quadratzentimeter optimiert sind. Dies ist kein Bereich, in dem “beliebige Werte” gewählt werden können. Ein Betrieb weit unterhalb dieses Bereichs kann zu einer instabilen Filmbildung und unregelmäßigen Kontaktwiderständen führen; ein Betrieb weit oberhalb dieses Bereichs verwandelt die Bürste einfach in einen Widerstand und eine Heizvorrichtung.

Der Bürstendruck ist der andere wichtige Hebel, bei dem man sehr leicht Fehler machen kann. Für stationäre Maschinen werden Werte um 180–250 Gramm pro Quadratzentimeter, also etwa 18 bis 25 Kilopascal, allgemein empfohlen. Stark vibrierende Maschinen, wie z. B. Traktionsmotoren, benötigen möglicherweise 350–500 Gramm pro Quadratzentimeter. Wenn der Druck in einigen Hochgeschwindigkeitsanwendungen unter etwa 30 Kilopascal fällt, zeigen Studien, dass Lichtbogenerosion zum dominierenden Verschleißmechanismus wird. Wenn Sie den Druck zu stark erhöhen, verringern Sie den Kontaktabfall, was zwar attraktiv klingt, aber tatsächlich die Kommutierung erschwert, da die Bürste einen Teil ihres “Pufferverhaltens” verliert.

Bürstenhersteller veröffentlichen umfangreiche Tabellen mit verschiedenen Qualitäten, die sie nach Spannung, Drehzahl, Kommutierungsintensität und erwartetem Filmverhalten ordnen. Wenn Sie ein Problem mit einer Maschine haben und einfach nach einer “härteren Qualität” oder einer “höheren Stromqualität” fragen, verlassen Sie oft diese Tabellen, ohne dies zu sagen. Die Bürste versucht dann, einen Film auf einem Kommutator zu stabilisieren, der für diese Wahl möglicherweise zu schnell, zu heiß oder zu rau ist. Das Ergebnis wird als “Bürstenproblem” bezeichnet, obwohl die eigentliche Ursache ein früherer Kompromiss bei der Konstruktion ist, der das Betriebsfenster stillschweigend verändert hat.

Geteilte Bürsten und Sonderkonstruktionen existieren gerade deshalb, weil der grundlegende Kompromiss eng ist. Durch die Aufteilung einer Bürste in zwei oder drei Abschnitte erhöht sich die Anzahl der Kontaktpunkte und der Querwiderstand, was die Kommutierung bei hohem Strom und hoher Drehzahl verbessern kann. Diese Tricks sind ein Hinweis darauf, dass der grundlegende, solide Block bereits am Rande mehrerer Einschränkungen arbeitet.

Wie die vier Teile zusammenpassen: eine kurze Interaktionskarte

Es ist hilfreich, die Wechselwirkungen an einem Ort zu sehen. Die hier angegebenen Zahlen sind typische Bereiche, die aus gängigen Konstruktions- und Wartungsreferenzen stammen und keine strengen Regeln darstellen.

| Teil | Schlüssel-Design-Knopf | Typischer Bereich oder Ziel | Was normalerweise schief geht, wenn man es übertreibt |

|---|---|---|---|

| Stator | Flussdichte in Zähnen und Joch | Ausgewählt, um eine Sättigung zu vermeiden und gleichzeitig den Kupferverbrauch in einem angemessenen Rahmen zu halten. | Der Rotorkupfer überhitzt sich, Drehmomentwelligkeit und Geräuschentwicklung nehmen zu, die Kommutierungsspanne verringert sich. |

| Stator | Luftspaltgröße und Gleichmäßigkeit | Klein, aber herstellbar; Exzentrizität streng kontrolliert | Unausgeglichene magnetische Anziehungskraft, Lagerbelastung, Bürstenvibration |

| Rotor | Anzahl der Steckplätze und Wicklungsanordnung | Genügend Steckplätze für gleichmäßiges Drehmoment ohne übermäßige Induktivität | Hohe Induktivität beeinträchtigt die Kommutierung oder sichtbare Drehmomentwelligkeit |

| Rotor | Wärmeübertragungsweg von Kupfer zu Luft | Ausreichender Querschnitt und Belüftung für Verlustpegel | Kommutator läuft heiß, Bürstenqualitäten zwingen zu einer engeren Auswahl |

| Kommutator | Durchmesserverhältnis zum Anker | Etwa 0,6–0,8 des Ankerdurchmessers | Entweder zu klein (hohe Stromdichte, weniger Oberfläche) oder zu groß (Platzbedarf und Trägheit) |

| Kommutator | Peripheriegeschwindigkeit | Vorzugsweise ≤15 m/s, wobei 20–30 m/s als oberer Bereich mit Vorsicht zu verwenden sind. | Funkenbildung, höherer Bürstenverschleiß, strengere Anforderungen an die Rundlaufgenauigkeit |

| Kommutator | Segmentdicke | Etwa ≥4 mm, bei kleinen Maschinen bis zu etwa 2,5 mm | Empfindliche Segmente, schwierige Wartung, schlechte Wärmeableitung |

| Pinsel | Spezifische Stromdichte | Häufig im Bereich von 8–16 A/cm², viele Sorten nahe 10–13 A/cm² | Überhitzung, schneller Verschleiß, instabiler Film oder unregelmäßiger Kontaktwiderstand |

| Pinsel | Spezifischer Druck auf den Kommutator | Etwa 18–25 kPa für stationäre Maschinen, höher bei Vibrationen | Zu niedrig: Lichtbogenbildung und Erosion; zu hoch: übermäßiger Verschleiß und schwächerer Kommutierungspuffer |

| Pinsel | Note und Filmverhalten | Ausgewählt aus Hersteller-Karten für Geschwindigkeit und Spannungsbereich | Streifenbildung, Fadenbildung, Rillenbildung oder laute Kommutierung |

Die Tabelle kann in beliebiger Reihenfolge gelesen werden. Beginnen Sie bei den Bürsten, so werden Sie feststellen, dass die meisten “Bürstenprobleme” auf die Drehzahl des Kommutators, die Temperatur oder die Wahl des Stators und Rotors zurückzuführen sind. Beginnen Sie beim Statorfluss, so können Sie davon ausgehen, dass aggressive Flusswerte einen ruhigeren Kommutator und tolerantere Bürstenqualitäten erfordern, um stabil zu bleiben.

Lesen eines gestörten Gleichstrommotors anhand dieser vier Teile

In Wartungshandbüchern wird der Kommutator oft als wichtigster Indikator für den Zustand einer Maschine hervorgehoben. Das ist kein Aberglaube, sondern eine praktische Abkürzung. Der Kommutator befindet sich physisch zwischen den Rotorströmen und dem Bürstenverhalten, sodass er Informationen von beiden Seiten sammelt.

Ein glatter, gleichmäßiger Film, der je nach Qualität und Umgebung in der Regel zwischen hell- und dunkelbraun liegt, ist unauffällig und gut. Technische Bürstenleitfäden behandeln dies als normalen Zustand. Wenn Sie stattdessen starke Rillen, Kupferabrieb oder Schlitze entlang der Bürstenbahnen feststellen, weisen Wartungsartikel zu Gleichstrommotoren direkt auf Verunreinigungen, falsche Qualität oder falsche Stromdichte hin.

Ein ungleichmäßiger Filmton am Umfang bedeutet oft, dass der Luftspalt nicht gleichmäßig ist oder das Magnetfeld verzerrt ist. Das führt Sie zurück zur Stator- und Rotorgeometrie, auch wenn das Symptom “am Kommutator” auftritt. Gewindemuster und lokale Verbrennungen in der Nähe der Neutralebenen deuten darauf hin, dass die Kommutierungszeit für die Induktivität und den Strom zu kurz ist, was Sie zurück zum Rotorlayout und zum Kommutatordurchmesser oder zur Drehzahl führt.

Bürstenverschleißraten, die bei einer bekannten Umfangsgeschwindigkeit von den Herstellerangaben abweichen, lassen sich in der Regel anhand von drei Fragen zurückverfolgen. Erstens: Entspricht die Geschwindigkeit tatsächlich den Angaben auf dem Typenschild oder wurde sie durch den Antrieb erhöht? Zweitens: Hat sich der Bürstendruck im Laufe der Zeit aufgrund von ermüdeten Federn verändert? Drittens: Hat sich die Umgebung verändert – chemische Dämpfe, Feuchtigkeit, Schwebeteilchen –, was sich auf die Filmbildung auswirkt? In Wartungsunterlagen werden diese Punkte ausdrücklich erwähnt, da sie immer wieder auftreten.

Indem Sie sich zwingen, jedes Symptom anhand der Frage “Welcher der vier Teile macht sich bemerkbar und welcher hat es verursacht?” zu analysieren, vermeiden Sie willkürliche Reparaturen. Der Austausch von Bürsten an einer Maschine mit schlechter Konzentrizität oder übermäßiger Kommutatordrehzahl bringt nur vorübergehende Abhilfe.

Verwendung in Designprüfungen

Bei den meisten Konstruktionsprüfungen für Gleichstrommotoren wird viel Zeit auf Leistungsdiagramme, Antriebskompatibilität und regulatorische Aspekte verwendet. In der Regel wird weniger Zeit darauf verwendet, zu prüfen, ob die Maschine über lange Betriebszeiten hinweg mechanisch und elektrisch einwandfrei funktioniert. Eine einfache Möglichkeit zur Neugewichtung besteht darin, die Prüfungsfragen um diese vier Teile herum zu strukturieren.

Beginnen Sie mit dem Stator und fragen Sie sich, wie konservativ die Entscheidungen hinsichtlich Fluss und Luftspalt sind. Wenn das Design stark auf eine hohe Flussdichte setzt, um das Drehmoment innerhalb eines bestimmten Rahmens zu erreichen, sollten Sie sich merken, dass der Kommutator und die Bürsten in einer stärkeren magnetischen Umgebung arbeiten müssen. Sehen Sie sich dann die Rotordaten an: Anzahl der Nuten, Wicklungsart und geschätzte Induktivitäten. Daraus können Sie ableiten, wie abrupt die Stromänderungen während der Kommutierung sein werden.

Als nächstes untersuchen Sie die Kommutatorzeichnung, als wäre sie ein eigenständiges Produkt. Überprüfen Sie das Durchmesserverhältnis, die Segmentdicke und die berechnete Umfangsgeschwindigkeit an allen Betriebspunkten, einschließlich aller Überdrehzahl- oder Feldschwächungsmodi. Wenn die Zahlen in den Bereich “funktioniert, aber nur bei perfekter Wartung” fallen, ist das genau die Art von Risiko, die später teuer werden kann.

Zu guter Letzt sollten Sie die Bürstenqualität, Stromdichte und den Druck wieder den Herstellerempfehlungen anpassen, anstatt sie als vage Vorschläge zu betrachten. Wenn eine Qualität am äußersten Rand ihres Geschwindigkeits- oder Strombereichs gewählt wird, um das elektrische Design übersichtlich zu gestalten, sollten Sie dies ausdrücklich angeben. Es ist viel einfacher, die Kupfer- oder Kommutatorgeometrie in CAD anzupassen, als eine ganze Flotte von Motoren vor Ort umzubauen.

Abschließende Gedanken

Die offiziellen Beschreibungen von Stator, Rotor, Kommutator und Bürsten liefern Ihnen Substantive. Bei echten Motoren geht es jedoch um Verben: sättigen, erhitzen, erodieren, Funken, kühlen, verschleißen. Diese Verben werden durch eine Handvoll Geometrien, Materialqualitäten und Betriebszahlen gesteuert, die über diese vier Teile verteilt sind.

Sobald Sie verstanden haben, wie ein Gleichstrommotor funktioniert, ist es sinnvoll, diese Teile als eng gekoppeltes Beschränkungsproblem statt als Blockdiagramm zu betrachten. Wenn Sie den Statorfluss wählen, wählen Sie gleichzeitig auch die Optionen für die Bürstenqualität. Wenn Sie die Drehzahl erhöhen, ändern Sie die Grenzen der Kommutatoroberfläche und den Bürstenverschleiß. Wenn Sie die Rotorwicklung vereinfachen, ändern Sie die Kommutierungszeit.

Sie können diese Links akzeptieren oder ignorieren, aber der Motor wird ihnen in jedem Fall folgen.