Verschleiß des Kommutators eines Gleichstrommotors: Ursachen, Symptome und praktische Lösungen

Wenn Sie mit Gleichstrommotoren arbeiten, wissen Sie bereits: Kommutator Verschleiß ist eines dieser schleichenden Probleme, die “vorerst noch in Ordnung” erscheinen … bis Sie mit Ausfallzeiten, Rauchentwicklung und einem ruinierten Anker zu kämpfen haben. Dieser Leitfaden soll Ihnen das Gefühl geben, als würde Ihnen ein erfahrener Motorentechniker über die Schulter schauen und Ihnen nicht nur erklären, was zu tun, aber warum Kommutatoren nutzen sich auf bestimmte Weise ab, und wie man dem vorbeugen kann.

- TL;DR (für vielbeschäftigte Ingenieure):

- A gesund Der Kommutator hat eine glatte, runde Oberfläche mit einer gleichmäßigen hell- bis dunkelbraunen Schicht – alles andere ist ein Hinweis, keine “Kosmetik”.”

- Die Hauptursachen für den Verschleiß des Kommutators sind schlechter Bürstenkontakt (falsche Qualität, schlechte Spannung, falsch ausgerichtete Halter), verschmutzte oder unrunde Oberflächen und elektrische Überlastung (Überlastung, falscher Neutralleiter, Welligkeit).

- Der schnellste Weg, Verschleiß zu reduzieren, ist eine einfache Routine: Sichere Verriegelung → Sichtprüfung → Bürstenprüfung → Rundlaufprüfung → grundlegende elektrische Tests → Trends beobachten und Ergebnisse dokumentieren.

Inhaltsverzeichnis

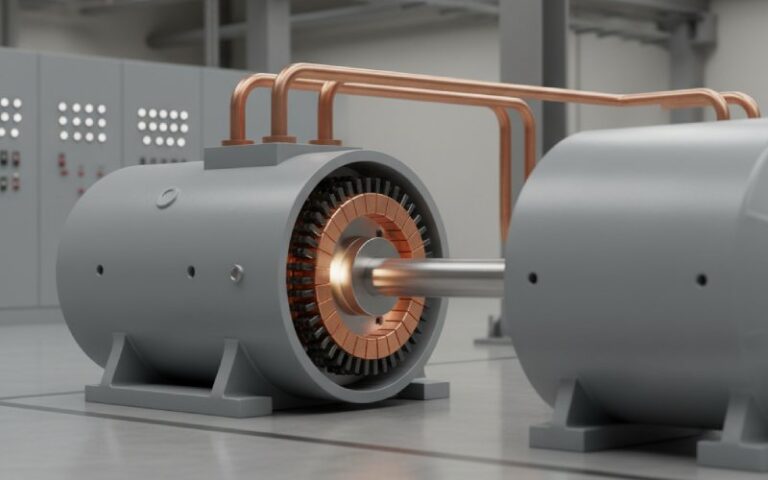

Was “Verschleiß des Gleichstrommotorkommutators” wirklich bedeutet

Auf hoher Ebene ist der Kommutator lediglich ein Ring aus Kupfersegmenten, auf denen die Bürsten laufen und zum richtigen Zeitpunkt Strom in die Ankerwicklungen schalten. In Wirklichkeit handelt es sich um eine sorgfältig kontrollierte Reibungsschnittstelle und ein chemisches System: Die gleitenden Bürsten erzeugen einen sehr dünnen Film aus Kupferoxiden und Graphit auf der Oberfläche des Kommutators, und dass Der Film sorgt für einen reibungslosen Stromfluss bei akzeptablem Verschleiß. Ein geringer, gleichmäßiger Verschleiß ist normal; aggressive Rillen, Lochfraß, Streifen oder verbrannte Stäbe sind Anzeichen dafür, dass etwas anderes im System nicht in Ordnung ist.

- Stellen Sie sich den Kommutator und die Bürsten als vier wichtige Aufgaben vor:

- Schaltstrom in die richtigen Ankerwicklungen am richtigen Punkt der Drehung.

- Bereitstellung eines gleitenden elektrischen Kontakts mit minimalem Widerstand und minimaler Funkenbildung.

- Bildung und Aufrechterhaltung dieses schützenden Oberflächenfilms die den Kontakt über einen längeren Zeitraum stabilisiert.

- Absorbieren einer kontrollierten Abnutzung damit der Motor die Bürsten (billig) opfert, lange bevor er den Kommutator oder Anker (teuer) zerstört.

Warum der Verschleiß des Kommutators wirklich wichtig ist

Aus der Ferne betrachtet kann ein abgenutzter Kommutator wie “nur eine Verfärbung” oder “ein paar Rillen” aussehen. Elektrisch gesehen führen diese Unebenheiten und ungleichmäßigen Ablagerungen jedoch zu ungleichmäßiger Stromverteilung, lokaler Erwärmung, höherem Kontaktwiderstand und zusätzlichen Lichtbögen. Mit der Zeit kommt es zu heißeren Bürsten, mehr Kohlenstaub, lauteren elektromagnetischen Störungen und im schlimmsten Fall zu einem Überschlag – einem Lichtbogen, der zwischen Segmenten oder zwischen Bürstenhaltern überspringt und den Motor ernsthaft beschädigen kann.

- Die versteckten Kosten, wenn man den Verschleiß des Kommutators ignoriert:

- Verkürzte Lebensdauer der Bürste – Bürsten verschleißen schneller, sodass die Wartung reaktiv statt planmäßig erfolgt.

- Höhere Wicklungstemperaturen – Schlechter Kontakt erhöht Verluste und kann die Isolierung beschädigen.

- Mehr störende Fahrten und Lärm – Spannungsspitzen, elektromagnetische Störungen und intermittierende Drehmomente stören Antriebe und benachbarte Elektronik.

- Katastrophale Ausfälle – Überschlag, gerissene Stäbe, gelöste Kommutatorsegmente oder ein verschrotteter Anker.

- Operative Probleme – Unerklärliche Geschwindigkeitsschwankungen, Vibrationsbeschwerden und “der Motor fühlt sich einfach nicht richtig an”.”

Frühwarnzeichen: Verschleiß erkennen, bevor es schlimm wird

Sie benötigen kein Labor, um Probleme mit dem Kommutator frühzeitig zu erkennen. Ihre besten Werkzeuge sind Ihre Augen, Ohren und Nase, unterstützt durch einige grundlegende Messungen. Das Ziel ist es, Veränderungen im Aussehen und Verhalten zu bemerken, lange bevor Sie Flammen sehen oder verbrannten Isolierstoff riechen. Abgenutzte Bürsten und schlechter Kontakt zeigen sich in der Regel zuerst als subtile Leistungsprobleme und sichtbare Veränderungen an der Oberfläche des Kommutators.

- Praktische Frühwarnzeichen, auf die Sie achten sollten:

- Visuell:

- Ungleichmäßige Farbe – dunkle Streifen, zebraartige Streifen oder vereinzelte verbrannt aussehende Stellen.

- Rillen oder Rippen unter den Bürsten anstelle einer glatten zylindrischen Oberfläche.

- Starke Kupferkante an den Segmenträndern oder sichtbare “Verschmierung” des Kupfers.

- Akustisch / taktil:

- Neues “Zischen”, Knistern oder raues Bürstengeräusch bei konstanter Belastung.

- Vibration, die sich nach der Position der Bürste richtet und nicht nur nach der Geschwindigkeit.

- Elektrik / Leistung:

- Stärkere Funkenbildung an der Bürstenfläche als üblich.

- Drehmomentwelligkeit, Drehzahlschwankungen oder unerklärliche Stromspitzen am Antrieb.

- Erhöhte Bürstentemperatur oder verdächtig schneller Bürstenverschleiß zwischen den Inspektionen.

- Visuell:

Häufige Verschleißmuster bei Kommutatoren (und was sie Ihnen verraten)

Nicht jeder Verschleiß ist schlecht – aber jeder Das Verschleißmuster ist eine Information. Techniker und Bürstenhersteller klassifizieren den Zustand von Kommutatoren häufig anhand visueller Muster: Streifenbildung, Rillenbildung, Schlitzmarkierungen, Verbrennungen an den Kanten, Kupferabrieb, Gewindebildung usw. Jedes Muster hat typische Ursachen, die meist mit der Stromverteilung, der Oberflächenbeschaffenheit, Verunreinigungen oder der Ausrichtung und Qualität der Bürsten zusammenhängen.

| Verschleißmuster | Wie es aussieht (kurz) | Mögliche Ursachen | Gute erste Maßnahmen |

| Gleichmäßiger, glatter Film | Gleichmäßig hellbrauner bis dunkelbrauner Ring, keine Rillen oder Vertiefungen | Normalbetrieb | Als “gut” dokumentieren, Betriebsbedingungen stabil halten |

| Nuten | Eine oder mehrere Rillen, die um den Kommutator herum abgenutzt sind | Schleifstaub, zu harte Bürste, Verunreinigungen im Film | Motor reinigen, Filterung überprüfen, Bürstenqualität überprüfen, bei starker Verschmutzung abschöpfen |

| Slot-Bar-Markierung | Abwechselnd hellere/dunklere Balken, die einem Schlitzmuster folgen | Ungleichmäßiger Ankerstrom, falscher Neutralleiter, Interpolationsprobleme, Überlastung | Überprüfen Sie die Bürstenneutralität, die Polarität der Zwischenpole, die Ankerdaten und die Auslastung. |

| Gewindeschneiden | Feine spiralförmige Linien, die sich um den Kommutator winden | Vibration, raue Oberfläche, schlechte Beschichtung oder falsche Bürstenqualität | Lager, Rundlauf und Bürstenspannung überprüfen; Bürsten polieren und neu einsetzen |

| Kupferabrieb / Verschmieren | Kupfer in Drehrichtung gezogen oder verschmiert | Hohe Stromdichte, weiche Oberfläche, hohe Temperatur, Lichtbogenbildung | Last- und Antriebseinstellungen überprüfen, Federdruck und Neigung kontrollieren |

| Brennende Kanten | Dunkle Verbrennungen an den Segmenträndern, manchmal mit Lochfraß | Bürsten ohne Neutralleiter, schlechter Kontakt, elektrische Überlastung | Neutralstellung zurücksetzen, Halterposition überprüfen, Stromstärke mit Typenschild vergleichen |

| Isolierte verbrannte Stäbe | Ein oder mehrere Balken sichtbar verbrannt oder eingedrückt | Lokaler Ankerfehler, lose Stange, Kurzschluss zwischen Stangen | Durchführung von Bar-to-Bar-Tests, Isolationsprüfungen; Reparatur in der Werkstatt wahrscheinlich |

| Schwerer schwarzer, fleckiger Film | Unebene, fast rußige Flecken | Verunreinigung, schlechte Belüftung, instabiler Film | Reinigen, Kühlung verbessern, korrektes Bürstenmaterial und Belastung überprüfen |

- Drei “Alarmstufe Rot”-Muster, die Sie niemals ignorieren sollten:

- Isolierte verbrannte oder stark eingedrückte Stäbe – deutet oft auf Defekte an der Armatur oder lose Stäbe hin; eine weitere Nutzung kann die Armatur zerstören.

- Intensives Brennen an der Stabkante mit starker Funkenbildung – in der Regel eine Kombination aus falscher Neutralstellung, schlechtem Bürstenkontakt oder starker Überlastung.

- Starke Rillenbildung oder unrunde Oberflächen – Bürsten beginnen zu springen, Federsysteme werden überlastet und der Verschleiß beschleunigt sich in einer Rückkopplungsschleife.

Grundursachen: Warum Kommutatoren schneller verschleißen, als sie sollten

Sobald Sie ein Abnutzungsmuster erkennen, besteht die eigentliche Aufgabe darin, zu fragen warum. Der Verschleiß von Kommutatoren ist selten “nur auf Alterung zurückzuführen”. In der Regel handelt es sich um eine Kombination aus mechanischer Fehlausrichtung, Oberflächenbeschaffenheit, elektrischer Beanspruchung, Umweltverschmutzung und menschlichen Faktoren wie der Auswahl und Wartung der Bürsten. Bürstenhersteller nennen durchweg den schlechten Zustand des Kommutators, eine falsche Bürstenqualität und einen unzureichenden Federdruck oder eine ungeeignete Haltergeometrie als Hauptursachen für schnellen Verschleiß.

- Die großen Hebel hinter dem Verschleiß des Kommutators:

- Mechanisch:

- Unrunder Kommutator (übermäßiger Rundlauf).

- Verschlissene Lager, Wellenversatz oder Verformung des Endrahmens.

- Elektrisch:

- Überlastung oder häufige Überlastungszyklen.

- Falsche Neutralstellung oder schwache/falsche Interpole.

- Hohe Welligkeitsströme von schlecht abgestimmten Gleichstromantrieben.

- Umwelt:

- Schleifstaub (Zement, Mineralien, Metallfeinstaub).

- Ölnebel, Feuchtigkeit oder Chemikalien, die den Film und die Isolierung beeinträchtigen.

- Schlechte Kühlung und heiße Umgebungsbedingungen.

- Bürsten- und Haltersystem:

- Falsche Bürstenhärte für die jeweilige Aufgabe (zu hart, zu weich, falsche Reibung).

- Geringer oder ungleichmäßiger Federdruck, ermüdete Federn.

- Halterungen falsch ausgerichtet, ungleichmäßiger Abstand oder zu weit vom Kommutator entfernt.

- Bürsten sitzen nicht richtig, was zu kleinen Kontaktflächen und Hot Spots führt.

- Mechanisch:

Eine einfache Diagnoseroutine für den Verschleiß von Kommutator und Bürsten

Um eine solide Diagnoseroutine aufzubauen, braucht man keine exotische Ausrüstung – nur Disziplin. Viele Branchenleitfäden für die Wartung von Gleichstrommotoren empfehlen eine Kombination aus Sichtprüfung, mechanischen Kontrollen (Rundlauf, Ausrichtung) und einigen einfachen elektrischen Tests wie Isolations- und Bar-to-Bar-Widerstandstests, um lose oder kurzgeschlossene Segmente zu erkennen.

- Empfohlene Vorgehensweise (an Ihre Sicherheitsvorschriften und OEM-Richtlinien anpassen):

- 1. Verriegelung/Kennzeichnung. Spannung abschalten, Nullenergie überprüfen, gespeicherte mechanische Energie entfernen.

- 2. Sichtprüfung.

- Kommutatoroberfläche und -folie inspizieren, Fotos aufnehmen.

- Auf lose Segmente, Risse, hervorstehende Glimmerpartikel und verbrannte Stäbe prüfen.

- 3. Bürste und Halterung überprüfen.

- Bestätigen Sie, dass die Bürstenqualität und der Bürstentyp den OEM- oder technischen Spezifikationen entsprechen.

- Pinsel-Länge mit der minimal zulässigen Länge vergleichen; auf ungleichmäßigen Verschleiß achten.

- Überprüfen Sie die Gleichmäßigkeit des Federdrucks mit einem Messgerät, falls verfügbar.

- Überprüfen Sie die Ausrichtung, den Abstand und die Überstandslänge der Halterung.

- 4. Mechanischer Zustand.

- Überprüfen Sie das Axialspiel und den Zustand der Lager.

- Messen Sie den Rundlauf des Kommutators (mit einer Messuhr) und vergleichen Sie ihn mit Ihren internen Grenzwerten.

- 5. Reinigung.

- Kohlenstaub und Ablagerungen mit einem Staubsauger entfernen (niemals wegblasen).

- Reinigen Sie die Schlitze, wenn sich zwischen den Stäben Verpackungsmaterial oder Brücken gebildet haben.

- 6. Elektrische Überprüfungen (sofern geschult und ausgerüstet).

- Isolationswiderstand von Wicklungen.

- Bar-to-Bar-Tests für gleichmäßigen Widerstand (oder Growler-Test in einem Geschäft).

- Überprüfen Sie anhand historischer Daten die Temperaturtrends.

- 7. Dokumentieren und Trends erkennen.

- Zustand des Films, Abnutzungsmuster, Rundlaufabweichung, Bürstenlänge und eventuelle Funkenbildung notieren.

Wie man den Verschleiß des Kommutators in der Praxis reduziert

Sobald Sie die Ursachen verstanden haben, ist die Reduzierung des Verschleißes weniger mystisch und ähnelt eher der Einstellung einer Maschine. Viele praktische Empfehlungen lassen sich wie folgt zusammenfassen: Halten Sie die Oberfläche rund und sauber, sorgen Sie für einen stabilen Film, gewährleisten Sie einen guten mechanischen Kontakt und vermeiden Sie eine elektrische Überlastung des Motors. Bürsten- und Kommutator-Spezialisten betonen immer wieder die Bedeutung der richtigen Bürstenqualität, des richtigen Sitzes und des angemessenen Federdrucks, um den Film zu stabilisieren und den Verschleiß zu minimieren.

- Praktische Möglichkeiten zur Verlängerung der Lebensdauer von Kommutatoren:

- Pinsel optimieren:

- Verwenden Sie für Ihre Aufgabe zugelassene Klassen (Dauerbetrieb, hoher Zyklus, Umkehrbetrieb usw.).

- Setzen Sie neue Bürsten ordnungsgemäß auf den Kommutatorradius und die Spur auf; vermeiden Sie den Betrieb mit winzigen Kontaktflächen.

- Federdruck kontrollieren:

- Druck einstellen und regelmäßig überprüfen; zu niedrig → Lichtbogenbildung und Verschleiß, zu hoch → mechanischer Verschleiß.

- Ersetzen Sie Federn regelmäßig, nicht nur, wenn sie “schlecht aussehen”.”

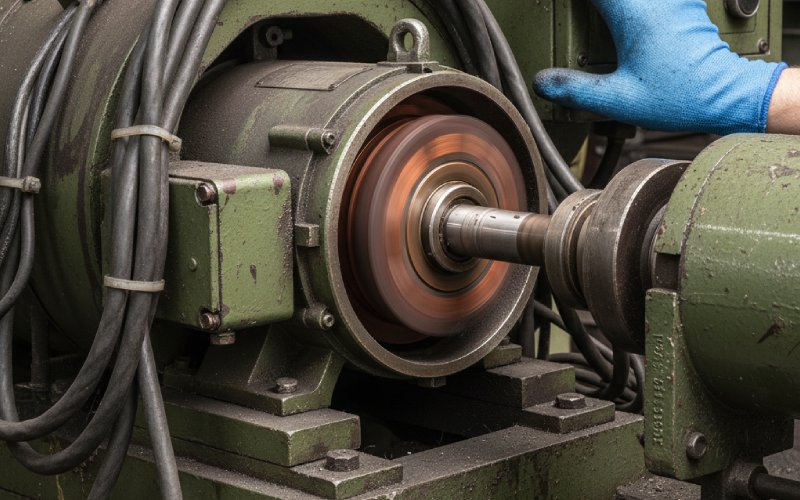

- Halten Sie den Kommutator rund und glatt:

- Wenn sich Rundlaufabweichungen oder starke Rillenbildung entwickeln, lassen Sie in einer qualifizierten Werkstatt einen Dünnschnitt und eine Glimmerunterschnittbearbeitung durchführen.

- Nach der Bearbeitung die Bürsten wieder einsetzen und die Filmentwicklung genau überwachen.

- Bekämpfung von Kontaminationen:

- Verbessern Sie die Filterung und die Abdichtung der Einhausung, wenn abrasiver Staub vorhanden ist.

- Beheben Sie Öllecks und vermeiden Sie eine Überfettung, die Öl in den Motor schleudert.

- Tame the drive & load:

- Vermeiden Sie chronische Überlastung und harte Start-Stopp-Betriebsbedingungen, wenn der Motor dafür nicht ausgelegt ist.

- Stimmen Sie die Antriebsparameter ab, um übermäßige Stromwelligkeit und aggressive Beschleunigungsprofile zu begrenzen.

- Kühlung verbessern:

- Stellen Sie sicher, dass Gebläse und Kühlwege frei sind; heiße Motoren haben weniger nachsichtige Filme und verschleißen schneller.

- Pinsel optimieren:

Wann maschinell bearbeiten, wann ersetzen, wann die Werkstatt anrufen?

Es gibt einen Punkt, an dem “Ausbessern” nicht mehr ausreicht. Wartungs- und Reparaturfirmen empfehlen oft eine Oberflächenerneuerung, wenn der Kommutator unrund ist, starke Rillen aufweist oder eine instabile Schicht hat, die nicht auf Betriebs- und Bürstenanpassungen reagiert. Tief eingebrannten Stäben, gelösten Segmenten oder starken Lochfraß bedeuten in der Regel, dass der Anker professionell repariert oder ausgetauscht werden muss und nicht nur ein neuer Satz Bürsten erforderlich ist.

- Verwenden Sie dies als grobe Entscheidungshilfe (überprüfen Sie immer den OEM + Ihren Händler):

- Nur Monitor:

- Glatte, runde Oberfläche mit gleichmäßigem Film.

- Leichte Streifen, aber stabil, keine übermäßigen Funken oder Geräusche.

- Planen Sie einen Skim/Undercut:

- Deutliche Rillen, Gewinde oder Rundlaufabweichungen, die über Ihre interne Grenze hinausgehen.

- Erhöhte Glimmer- oder scharfe Segmentkanten, die Bürsten abnutzen.

- Anhaltend instabiler Film nach Reinigung und Einstellung von Bürsten/Antrieb.

- An den Shop senden oder Ersatz planen:

- Rissige, lose oder deutlich zurückgesetzte Stangen.

- Wiederholter Flashover oder starkes Brennen an den Kanten der Stäbe.

- Elektrische Tests zeigen Kurzschlüsse zwischen den Stäben oder vermutete Fehler in der Ankerwicklung.

- Überprüfen Sie das System nach jeder größeren Arbeit:

- Überprüfen Sie erneut die Bürstenqualität, den Sitz und die neutrale Position.

- Machen Sie Fotos nach der Reparatur als neue visuelle Grundlage.

- Nur Monitor:

Aufbau eines einfachen Programms zur Überprüfung des Zustands des Kommutators

Die Anlagen, die am wenigsten unter Überraschungen bei Gleichstrommotoren leiden, betrachten den Zustand des Kommutators als eine nachverfolgbare Anlagenkennzahl und nicht als Nebensache. Viele Leitfäden zum Motormanagement empfehlen den Übergang von einer “Reparatur bei Ausfall” zu einem strukturierten Programm: regelmäßige Inspektionen, Ursachenanalyse und ein klarer Plan für Reparatur-/Austauschentscheidungen.

- Ein leichtgewichtiges Programm, das dennoch einen großen Unterschied macht:

- Inspektionen standardisieren – Immer dieselbe Checkliste, immer dieselben Fotos; so lässt sich “das letzte Herunterfahren im Vergleich zu heute” leicht vergleichen.”

- Motoren nach Kritikalität kennzeichnen – Motoren mit hoher Belastung erfordern häufigere Kontrollen des Kommutators/der Bürsten.

- Protokollverschleiß und Ereignisse – Termine für den Bürstenwechsel, Termine für die Oberflächenerneuerung, Überschläge, ungewöhnliche Funkenbildung.

- Grenzen vereinbaren – Rundlaufgrenzen, minimale Bürstenlänge, maximal zulässiger Funkenbildungsgrad (qualitative Angaben sind ausreichend).

- Führen Sie einfache Ursachenanalysen durch. – Jedes Mal, wenn ein Kommutator stark beansprucht wird, fragen Sie nach. warum und dokumentieren Sie die Antwort.

- Arbeiten Sie mit einem guten Geschäft/Pinselhersteller zusammen. – Teilen Sie Ihre Fotos und Daten; oft können sie subtile Musterprobleme schneller erkennen.

Zusammenfassung

Der Verschleiß des Kommutators eines Gleichstrommotors ist nicht nur ein kosmetisches Ärgernis, sondern ein wichtiger Indikator für den Zustand des gesamten Motors und seines Antriebssystems. Wenn Sie lernen, die Oberfläche zu “lesen”, eine einfache Diagnoseroutine durchzuführen und die mechanischen, elektrischen und umgebungsbedingten Faktoren, die den Verschleiß begünstigen, anzupassen, können Sie die Lebensdauer Ihrer Motoren verlängern, ungeplante Ausfallzeiten reduzieren und den Austausch der Bürsten zu einer Routineaufgabe machen.