Funkenbildung am Kommutator eines Gleichstrommotors: Ursachen, Behebungsmaßnahmen und wie man das Lichtspektakel endgültig beendet

Wenn Sie jemals einen Gleichstrommotor beobachtet und helle Funken um den Kommutator tanzen gesehen haben, hatten Sie wahrscheinlich eine von zwei Reaktionen:

- “Wow, das sieht cool aus.”

- “Oh oh... das kann nichts Gutes bedeuten.”

Sie haben Recht, misstrauisch zu sein. Ein wenig. weich Funkenbildung kann normal sein, aber sichtbare, laute oder anhaltende Funkenbildung ist in der Regel ein Zeichen dafür, dass Ihr Motor etwas mitzuteilen hat., “Irgendetwas stimmt nicht. Reparieren Sie mich, bevor ich Ihr Geld verbrenne.”

Dieser Leitfaden geht über ein oberflächliches “Reinigen und auf das Beste hoffen” hinaus. Wir erklären Ihnen, wie es tatsächlich zu Funkenbildung am Kommutator kommt und welche verschiedenen Funkenmuster es gibt. bedeuten, und wie man das Problem systematisch diagnostiziert und behebt – ohne Vermutungen anzustellen.

Inhaltsverzeichnis

1. Was ist eigentlich Kommutatorfunkenbildung?

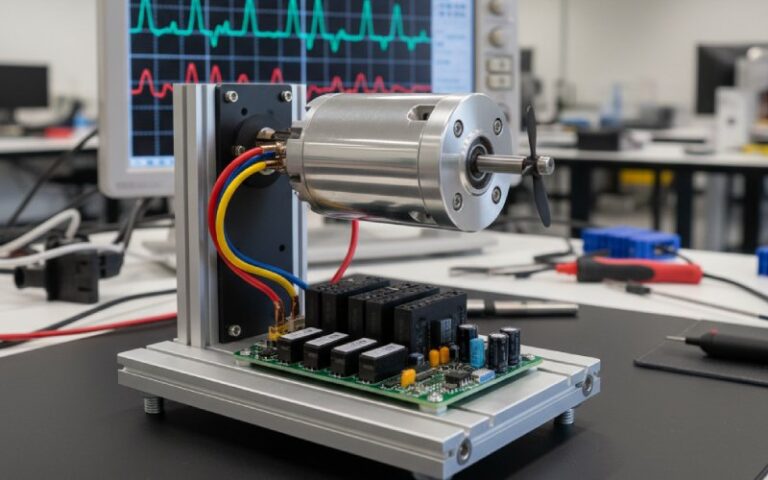

Im Kern ist ein Kommutator für Gleichstrommotor ist ein mechanischer Schalter, der die Richtung des Stroms in den Ankerwicklungen umkehrt, sodass sich der Motor weiterdreht, anstatt hin und her zu schwanken.

Wenn sich der Anker dreht:

- Bürsten gleiten über Kupfersegmente (Kommutatorstäbe).

- Der Strom in einer Spule muss in Bruchteilen einer Sekunde von einem Stab zum nächsten wechseln.

- Die Spule hat eine Induktivität, daher widersteht plötzliche Stromschwankungen.

- Dieser Widerstand gegen Veränderungen zeigt sich als Spannungsspitze – und diese Spitze kann einen Funken am Bürstenkontakt erzeugen.

Einige Funken entstehen lediglich dadurch, dass diese Schaltenergie kontrolliert freigesetzt wird. Wenn jedoch die mechanische Ausrichtung, der Bürstendruck, der Oberflächenzustand oder die elektrische Belastung nicht stimmen, werden die Funken größer, länger und heißer. Dann beginnt das Kupfer zu brennen, die Bürsten verkohlen und die Isolierung verbrennt.

2. Wie Funken in der Realität entstehen

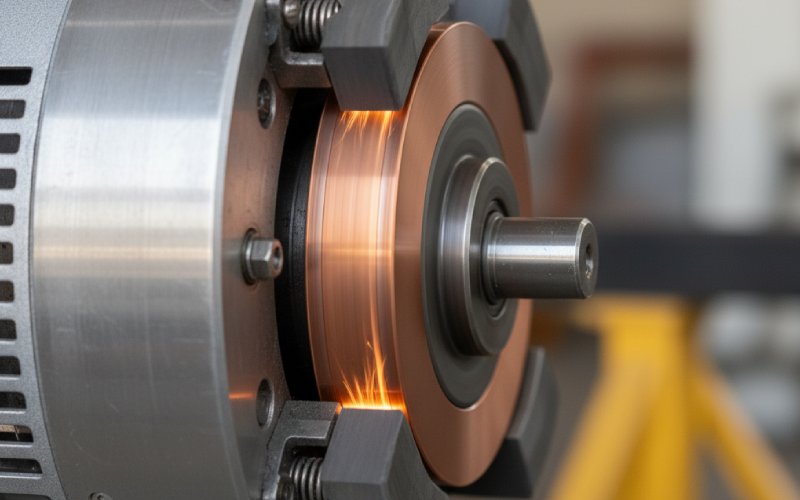

- Weiches, kurzes orangefarbenes “Flaumhaar” um den Bürstenkontakt herum bei höheren Belastungen

- Einzelne hellgelbe Funken Schießen in eine Richtung mit einem einzigen Pinsel

- Ein kontinuierlicher “Feuerring” mit hoher Geschwindigkeit um den Kommutator kreisen

- Schnelles Knistern aus dem Bürstenbereich, insbesondere unter Last

- Geruch von heißem Kohlenstoff oder verbranntem Isoliermaterial in der Nähe des Motorgehäuses

- Pinsel nutzen sich ungleichmäßig ab oder “gefiedert” an einer Kante

- Sichtbare Risse, schwarze Ablagerungen oder bläuliche Verfärbungen auf der Kommutatoroberfläche

Jedes dieser Muster erzählt eine etwas andere Geschichte. Die Kunst besteht darin, sie lesen zu lernen.

3. Gute vs. schlechte Funkenbildung: Wo liegt die Grenze?

In einer realen industriellen Umgebung, Null Ein sichtbarer Funke ist ideal, aber nicht immer realistisch – insbesondere bei älteren Maschinen oder Motoren mit hoher Belastung. Ein sehr schwaches, gleichmäßiges, kurzes orangefarbenes Leuchten direkt an der Kontaktstelle, ohne lange Ausläufer und ohne hörbares Knistern, kann akzeptabel sein.

Das Problem beginnt, wenn das Funkenbild wie folgt aussieht:

- Lokalisiert – hauptsächlich an ein oder zwei Pinseln, nicht rundum

- Langschwänzig – Funken sprühen über mehrere Kommutatorstangen hinweg

- Laut – begleitet von knackenden oder knisternden Geräuschen

- Heiß und hell – intensive gelb-weiße oder bläuliche Bögen

- Beharrlich – setzt sich nicht ab, während der Motor läuft

Diese Art von Funkenbildung ist nicht nur kosmetischer Natur. Mit der Zeit wird sie:

- Das Bürstenmaterial abnutzen und die Lebensdauer der Bürste verkürzen

- Überhitzung und Kommutatorstäbe

- Isolierung zwischen den Stäben karbonisieren

- Erhöht elektrische Störungen und das Risiko von Interferenzen

- Letztendlich zu schwerwiegenden Ausfällen führen: offene Stromkreise, kurzgeschlossene Spulen oder Überschläge

Das Ziel ist also nicht “jedes Photon des Lichts für immer eliminieren”, sondern vielmehr zerstörerische Funkenbildung vermeiden die den Verschleiß beschleunigt oder zu Ausfällen führt.

4. Hauptursachen für Funkenbildung am Kommutator von Gleichstrommotoren

Denken Sie an Auslöser in vier großen Kategorien. Das erleichtert die Fehlersuche erheblich.

- Probleme mit der Bürste

- Falsche Bürstenqualität (zu hart, zu weich, falsches Material für die Aufgabe)

- Falscher Bürstenfederdruck (zu hoch = Verschleiß und Hitzeentwicklung, zu niedrig = schlechter Kontakt)

- Abgenutzte, abgeplatzte oder rissige Bürsten

- Bürsten nicht richtig auf den Kommutatorradius “aufgesetzt”

- Klebrige Pinselhalter, wodurch die Pinsel hängen bleiben, anstatt frei zu gleiten

- Kommutatoroberfläche / Geometrie

- Raue, gerillte oder unrunde Kommutatoren

- Hoher Glimmeranteil (Isolierung zwischen den Stäben nicht ordnungsgemäß unterschnitten)

- Verunreinigungen: Öl, Fett, Feuchtigkeit, abrasiver Staub, Kohlenstoffablagerungen

- Lose Stäbe oder schlechte Segmentisolierung

- Elektrische Belastung und Probleme mit dem Stromkreis

- Überlastung oder häufige Überstrombedingungen

- Plötzliche Laständerungen und häufige Start-Stopp-Zyklen

- Ankerwicklungsfehler (Kurzschlüsse, Unterbrechungen)

- Interpole- oder Feldwicklungsprobleme bei größeren Maschinen

- Falsche Versorgungsspannung oder schlechte Stromqualität

- Umgebung und mechanische Ausrichtung

- Übermäßige Vibration oder Fehlausrichtung

- Lager verschlissen, wodurch die Ankerwelle wackelt

- Betrieb in staubigen, korrosiven oder feuchten Umgebungen ohne ordnungsgemäße Abdichtung

- Temperaturextreme, die zu Problemen durch Ausdehnung oder Kontraktion von Materialien führen

Wenn Sie Funken sehen, funktioniert mindestens einer dieser Bereiche nicht richtig.

5. Die Funken lesen: Symptom → Ursache → Was zu überprüfen ist

Funken entstehen nicht zufällig, sondern sind ein sichtbares Symptom für ein bestimmtes Problem. Nachstehend finden Sie einen praktischen “Funken-Decoder”, den Sie vor Ort verwenden können.

Zunächst einmal hier ein Überblick in einer Tabelle:

| Was Sie sehen/hören | Wahrscheinliche Ursache Kategorie | Zuerst zu überprüfen |

| Weiches, gleichmäßiges orangefarbenes Leuchten an allen Bürsten unter Last | Nahezu normales Schalten | Lastniveau, Sauberkeit des Kommutators, Eignung der Bürstenqualität |

| Leuchtend gelbe Funken bei eins nur Bürste | Lokaler Bürsten- oder Kommutatorfehler | Die Sitzposition, der Verschleiß, die Federspannung und der Zustand der Bürste |

| Lange Funken, die um den Kommutator herum fliegen | Überlastung oder schlechte Kommutierung | Motorlast, Versorgungsspannung, Zwischenpole (falls vorhanden), Bürstenqualität |

| Durchgehender “Feuerring” um den Kommutator | Schwerwiegender Fehler bei der Umschaltung | Überlastung, Ankerfehler, Zwischenpolpolarität, an Werkstatt senden |

| Knistern und unregelmäßige helle Blitze | Lockerer Kontakt oder Vibration | Festigkeit des Bürstenhalters, Zustand der Lager, Wellenschlag |

| Starke schwarze Ablagerungen und Brandgeruch | Überhitzung an den Bürsten | Pinsel-Druck, Kühlung, Überlastung, Verschmutzung |

| Zündung hauptsächlich in einem Sektor (Drehwinkel) | Lokaler Wicklungs- oder Stabfehler | Bar-zu-Bar-Widerstandstests, Ankerprüfung |

In der Praxis sieht Ihr Diagnoseprozess wie folgt aus:

Beginnen Sie visuell und mit Ihren Sinnen: Beobachten Sie die Funken, hören Sie auf Geräusche, riechen Sie, ob etwas überhitzt ist. So erhalten Sie einen ersten Eindruck vom Problem. Kombinieren Sie diesen Eindruck dann mit mechanischen Überprüfungen (Bürsten, Lager, Ausrichtung) und elektrischen Tests (Isolierung, Durchgang, Ausgewogenheit), um die Ursache zu ermitteln.

6. Schritt-für-Schritt-Workflow zur Fehlerbehebung

Wenn Sie einen funkenbildenden Gleichstrommotor haben, sollten Sie nicht sofort mit “Reinigen” oder “Bürsten austauschen” beginnen, sondern einen strukturierten Arbeitsablauf durchlaufen:

- Schritt 1 – Sicherheit geht vor

- Stromversorgung isolieren, in einer industriellen Umgebung sperren/kennzeichnen

- Warten Sie, bis die Drehung aufgehört hat; entladen Sie gegebenenfalls die Kondensatoren.

- Geeignete PSA (Augenschutz, Handschuhe usw.) verwenden.

- Schritt 2 – Schnelle Sichtprüfung

- Überprüfen Sie die Bürstenlänge; ersetzen Sie die Bürste, wenn sie unter der vom Hersteller angegebenen Mindestlänge liegt.

- Bürstenflächen überprüfen: glasiert, abgesplittert, rissig oder uneben?

- Schauen Sie sich den Kommutator an: glatt und schokoladenbraun oder rau, gerillt, blau oder verbrannt?

- Auf offensichtliche Öl-/Fettverschmutzungen oder Staubansammlungen prüfen

- Schritt 3 – Mechanischen Zustand überprüfen

- Stellen Sie sicher, dass die Bürstenhalter fest, ausgerichtet und nicht locker sind.

- Überprüfen Sie, ob die Bürsten frei in den Halterungen gleiten (kein Festkleben).

- Wackeln Sie leicht an der Welle: Ist ein deutliches Spiel in den Lagern feststellbar?

- Drehen Sie die Armatur langsam von Hand: Fühlt sich der Kommutator unrund oder “klumpig” an?

- Schritt 4 – Elektrische Prüfung (sofern Werkzeuge verfügbar sind)

- Isolationsprüfungen (Megger) zwischen Wicklungen und Rahmen

- Bar-zu-Bar-Widerstandstests zum Auffinden von kurzgeschlossenen oder offenen Spulen

- Feld- und Interpolwicklungen (bei größeren Motoren) auf korrekten Widerstand prüfen

- Überprüfen Sie, ob die Versorgungsspannung und die Polarität korrekt sind.

- Schritt 5 – Reinigen und “Zurücksetzen” der Schnittstelle

- Entfernen Sie losen Staub und Schmutz mit einem Staubsauger (vermeiden Sie Hochdruckluft, die den Schmutz verteilt).

- Wischen Sie den Kommutator mit einem fusselfreien Tuch ab, das leicht mit einem geeigneten Lösungsmittel angefeuchtet ist.

- Ersetzen oder setzen Sie die Bürsten nach Bedarf ein.

- Schritt 6 – Test mit Beobachtung durchführen

- Motor kurz ohne Last laufen lassen, dann unter leichter Last

- Beobachten Sie das Funkenmuster an jeder Bürstenposition.

- Achten Sie auf ungewöhnliche mechanische Geräusche oder elektrisches Knistern.

- Wenn die Funkenbildung weiterhin stark ist oder sich verschlimmert, stoppen Sie den Betrieb und eskalieren Sie das Problem (Werkstatt, Neuwicklung oder OEM-Support).

Diese Abfolge verhindert, dass Sie offensichtliche kostengünstige Reparaturen übersehen, und führt Sie bei Bedarf dennoch zu tiefer liegenden Fehlern.

7. Reparaturtechniken, die tatsächlich funktionieren (und wann man sie anwendet)

Sobald Sie die Ursache eingegrenzt haben, können Sie die richtigen Korrekturmaßnahmen wählen, anstatt wahllos Lösungen auszuprobieren.

In vielen Fällen beginnen Sie mit dem Bürsten-Kommutator-Schnittstelle:

- Ersetzen der Bürsten durch die richtige Note vom Motorhersteller oder Bürstenlieferanten empfohlen (das Material ist für unterschiedliche Drehzahlen, Lasten und Spannungen von großer Bedeutung).

- Richtig Einbau neuer Bürsten auf den Kommutatorradius unter Verwendung von feinkörnigen Sitzsteinen oder zugelassenen Schleifblättern, die in Drehrichtung angeordnet sind. Dadurch wird die Kontaktfläche maximiert und die lokale Erwärmung reduziert.

- Sicherstellen, dass Bürstenfederdruck liegt innerhalb des empfohlenen Bereichs (nicht “so fest wie möglich”). Ungleicher Druck zwischen den Bürsten kann leicht zu lokalen Funkenbildung führen.

Wenn der Kommutator selbst verdächtig ist:

- Polieren Ein leicht rauer oder verschmutzter Kommutator mit einem geeigneten Kommutatorstein, um eine glatte, ebene Oberfläche wiederherzustellen.

- Unterminierung von Glimmer Wenn die Isolierung zwischen den Stäben zu hoch ist, kann die bündige oder hervorstehende Isolierung die Bürste anheben und die Kommutierung stören.

- Drehen (Bearbeiten) des Kommutators in einer Drehmaschine, wenn es stark zerkratzt, unrund oder konisch ist. Darauf folgt in der Regel das Hinterschneiden und Feinschleifen.

- Wiederaufbau oder Austausch der Armatur, in schweren Fällen, in denen die Stäbe locker sind, stark verbrannt sind oder die Wicklungen beschädigt sind.

Auf der elektrischen Seite:

- Reduzierung Überlastbedingungen durch Anpassung der Prozessparameter, richtige Dimensionierung des Motors oder Verbesserung der Kühlung.

- Befestigung Kontroll- oder Lieferprobleme (falsche Spannung, defekte Steuerungen oder Schütze, die zu unregelmäßigem Strom führen).

- Korrektur Interpolations- oder Feldprobleme bei größeren Gleichstrommaschinen, damit die elektromagnetischen Bedingungen für die Kommutierung wiederhergestellt werden.

Oftmals ist langfristiger Erfolg eine Kombination aus allen drei Aspekten: mechanisch (Ausrichtung und Balance), elektrisch (Belastung und Wicklungen) und Schnittstelle (Bürsten und Kommutator).

8. Vorbeugende Wartung: So verhindern Sie, dass Funkenbildung erneut auftritt

Wenn Sie einen funkenbildenden Motor einmal gezähmt haben, besteht der eigentliche Gewinn darin, sicherzustellen, dass er nicht innerhalb von drei Monaten wieder auftritt. Eine einfache, disziplinierte Wartungsroutine trägt wesentlich dazu bei.

- Plan für routinemäßige Inspektionen

- Leichtmotoren oder Kleinmotoren: alle 6–12 Monate überprüfen

- Hochleistungsmotoren/kritische Motoren: monatliche Sichtprüfung, vierteljährliche detaillierte Inspektion

- Standard-Prüfcheckliste

- Pinsel-Länge, Sitz und Freiheit in Halterungen

- Zustand der Bürstenfedern und ungefähre Spannung

- Farbe des Kommutators (gesunder brauner Film im Gegensatz zu schwarz, blau oder fleckig)

- Jegliche Anzeichen von Rillenbildung, Lochfraß oder Glimmerproblemen

- Sauberkeit des Motors (innen und außen), Kühlwege und Filter

- Umweltkontrolle

- Staub und abrasive Partikel im Motorbereich reduzieren

- Schutz vor Ölnebel und Feuchtigkeitseintritt

- Für ausreichende Belüftung und Kühlluftstrom sorgen

- Daten- und Trendverfolgung

- Ersatz von Bürsten, Überarbeitung des Kommutators und größere Laständerungen

- Notieren Sie, wann das Funkenbildung zum ersten Mal bemerkt wurde und unter welchen Bedingungen.

- Nutzen Sie diese Historie, um vorherzusagen, wann proaktive Maßnahmen erforderlich sind, anstatt auf Notfälle zu warten.

Durch vorbeugende Wartung wird die Kommutatorpflege von einer “unerwarteten Krise” zu einer vorhersehbaren, budgetierten Aufgabe.

9. Eine kurze Geschichte aus der Praxis: Vom Feuerring zum sauberen Betrieb

Stellen Sie sich eine kleine Produktionsstätte vor, in der ein wichtiger Gleichstrommotor an einem Förderband jedes Mal, wenn die Produktion hochgefahren wurde, einen hellen, anhaltenden Feuerring um den Kommutator herum zeigte.

Zunächst zuckten die Betreiber mit den Schultern – “Das war schon immer so.” Aber dann:

- Die Bürsten mussten alle paar Wochen ausgetauscht werden.

- Der Kommutator wies tiefe Rillen und dunkle Flecken auf.

- Schließlich löste der Motor aufgrund einer Überlastung aus und die Produktion wurde eingestellt.

Bei der Fehlerbehebung stellte das Team Folgendes fest:

- Der Motor war überlastet für Jahre nach einer Leitungsaufrüstung.

- Die Bürsten waren ein generischer Ersatz der falschen Qualität.

- Der Kommutator war leicht unrund, und der Glimmer war nie neu geschnitten worden.

Nach einer ordnungsgemäßen Reparatur:

- Der Kommutator wurde gedreht, hinterschnitten und poliert.

- Die vom Hersteller empfohlenen Bürsten wurden ordnungsgemäß montiert und eingesetzt.

- Die Prozesslast wurde angepasst und ein zusätzlicher Motor stromaufwärts hinzugefügt.

Ergebnis: Der “Feuerring” verschwand, die Lebensdauer der Bürsten stieg drastisch an und ungeplante Ausfallzeiten gingen zurück. Die Funken waren nicht “einfach so” – sie waren eine Frühwarnung, die ignoriert worden war.

10. Kurze FAQ zu Funkenbildung am Kommutator von Gleichstrommotoren

Ist eine gewisse Funkenbildung bei einem Gleichstrommotor normal?

Ein schwaches, gleichmäßiges orangefarbenes Leuchten am Bürstenkontakt unter Last kann akzeptabel sein. Helle, laute, lange Funken oder ein Feuerring sind nicht normal und sollte untersucht werden.

Kann ich den Kommutator einfach mit normalem Schleifpapier abschleifen?

Das ist riskant. Viele Schleifpapiere enthalten Schleifmittel, die sich in das Kupfer einarbeiten und die Situation verschlimmern. Verwenden Sie geeignete Kommutatorkörner oder zugelassene Schleifmittel, die für elektrische Maschinen empfohlen werden.

Warum funken neue Bürsten manchmal anfangs stärker?

Neue Bürsten haben eine begrenzte Kontaktfläche, bis sie sich richtig an den Kommutatorradius angepasst haben. Während dieser Einlaufphase kann es zu zusätzlichen Funkenbildung kommen. Wenn die Anpassung korrekt erfolgt ist und der Motor ansonsten in Ordnung ist, sollte die Funkenbildung mit der Verbesserung der Kontaktfläche abnehmen.

Lässt sich das Problem mit Funkenbildung allein durch Reinigen beheben?

Reinigen hilft, wenn Verschmutzung oder Kohlenstoffablagerungen das Hauptproblem sind, behebt jedoch keine unrunden Kommutatoren, falsche Bürstenqualität, Überlastung oder Wicklungsfehler. Betrachten Sie das Reinigen als ersten Schritt, nicht als die gesamte Lösung.

Wann sollte ich einen Motor zu einer Fachwerkstatt schicken?

Wenn Sie trotz grundlegender Wartungsmaßnahmen einen Feuerring, starke Verbrennungen, lose Kommutatorstangen, vermutete Ankerfehler oder wiederholte Funkenbildung feststellen, ist es Zeit für einen professionellen Service. Wenn Sie das Gerät weiter betreiben, kann eine reparierbare Einheit zu Schrott werden.