DC-Motor-Bürsten und Kommutator – Verschleiß, Probleme und Wartung

Die meisten Bürsten und Kommutator Fehler lassen sich auf vier Ursachen zurückführen: falscher Bürstenkontakt, falscher Oberflächenzustand, falsche Umgebung oder niemand, der die Maschine wirklich beobachtet, bis sie bereits gestört ist. Im Folgenden geht es darum, diese vier Ursachen frühzeitig zu erkennen und sie mit wiederholbaren Gewohnheiten zu beheben, ohne heldenhafte Maßnahmen zu ergreifen.

Inhaltsverzeichnis

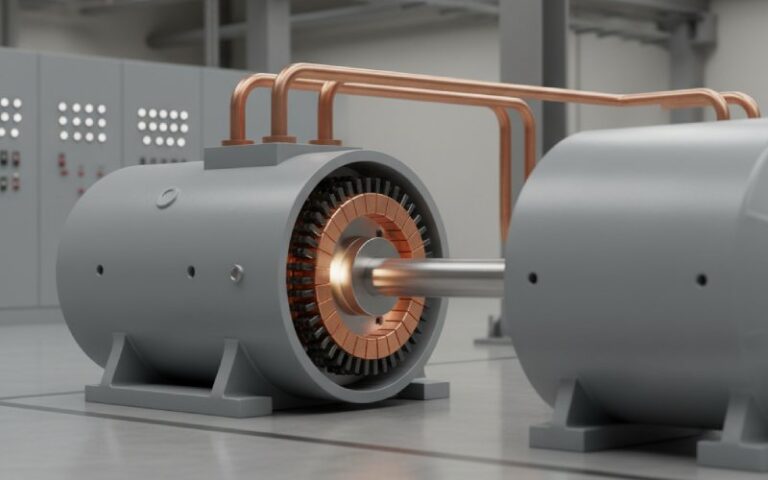

1. Was nutzt sich tatsächlich an der Schnittstelle zwischen Bürste und Kommutator ab?

Sie kennen bereits die Datenblattgeschichte: Kohlebürsten auf Kupferstangen, Stromumschaltung, einige sauber gezeichnete Strompfade. In der Fabrikhalle ist die reale Schnittstelle viel unübersichtlicher, und genau dort liegt die Zuverlässigkeit.

Was tatsächlich “verschleißt”, sind nicht nur Kupfer und Kohlenstoff. Es sind die dünne Schicht auf dem Kommutator, der Federstapel, die Ausrichtung der Bürstenkasten, die Neutralitätseinstellung und das Temperaturprofil des Ankers. Wenn die Schicht gleichmäßig ist, die Federn im Bereich liegen und die Vibration unter Kontrolle ist, verschleißen die Bürsten langsam und vorhersehbar. Wenn einer dieser Faktoren abweicht, steigt die Abnutzungsrate, das Muster wird ungleichmäßig und es kommt zu Funkenbildung, lange bevor der Nennstrom überschritten wird. Aus diesem Grund legen seriöse Wartungshandbücher so viel Wert auf die Inspektion der Bürsten, der Federspannung und der Kommutatoroberflächen als Kernstück der Pflege von Gleichstrommotoren.

Die offiziellen Handbücher enden in der Regel nach “prüfen, reinigen, austauschen”. Es ist jedoch sinnvoller, jede Inspektion als Datenerfassung zu betrachten: Welche Zone ist heißer, welcher Bürstenhalter ist träger, in welche Richtung verläuft die Rille, welche Stäbe beginnen sich zu verfärben? Nach einigen Ausfällen wird dieser Datensatz zu Ihrem lokalen Ausfallmodell für diesen Antrieb und nicht zu einem generischen Modell.

2. Die Kommutatoroberfläche als Zeugnis lesen

Die Kommutatorfläche ist stumpf. Sie zeigt, was in den letzten paar hundert Stunden, manchmal auch länger, nicht in Ordnung war. Häufige Oberflächenprobleme haben ziemlich einheitliche Ursachen, was durch viele Feldführer und Reparaturwerkstätten bestätigt wird.

In der Regel werden Sie einen der folgenden allgemeinen Zustände sehen:

Ein glatter, leicht satinierter Ring mit einer dünnen, gleichmäßigen, dunklen Schicht, die sich auf jeder Stange wiederholt, ist ein gutes Zeichen. Die Schicht hat sich an die Bürstenqualität und -belastung angepasst, die Temperaturen sind angemessen und der Bürstendruck liegt im nutzbaren Bereich. Lassen Sie dies unverändert und halten Sie es einfach sauber.

Rillen, fadenförmige Linien, Stufen zwischen den Zonen, Verbrennungen an den Stabkanten, in Drehrichtung verschlepptes Kupfer oder fleckige dunkle Stellen sind Warnzeichen im mittleren Stadium. Diese Muster deuten fast immer auf eine falsche Bürstenqualität, Verunreinigungen, Überlastungen, eine schlechte Neutralstellung oder einen durch Vibrationen verursachten intermittierenden Kontakt hin.

Dann gibt es noch den Notfallzustand: stark verfärbte Stäbe, starke Verbrennungen an den Stabkanten, erhabene Stäbe, Glimmer, der aus dem Kupfer herausragt, und Metallübertragung zwischen benachbarten Stäben. An diesem Punkt “warten” Sie einen Kommutator nicht mehr, sondern Sie restaurieren ihn.

Hier finden Sie eine kompakte Korrelationstabelle, die Sie bei Inspektionen verwenden können.

| Sichtbares Symptom am Kommutator | Wie es normalerweise in der Praxis aussieht | Wahrscheinliche Hauptursachen | Erste zu überprüfende Punkte |

| Sanfter, gleichmäßiger dunkler Film, glatte Haptik | Gleichmäßige Farbe rundum, keine Kanten mit dem Finger erkennbar | Bedingungen abgestimmt auf Bürstenqualität, Strom und Kühlung | Als Referenz aufzeichnen; Bürstenqualität, Federeinstellungen, Lastprofil bestätigen |

| Um den gesamten Umfang herum rillen | Flache Schlitze, oft spiegelglatt in der Rille, zwischen den Bürstenspuren | Verschmutzung, zu harte Bürstenqualität, hohe Stromdichte über längere Zeiträume | Überprüfen Sie die Bürstenqualität im Vergleich zum Originalhersteller, überprüfen Sie die Luftfilterung und überprüfen Sie den Stromverlauf der Armatur. |

| “Gewinde” oder spiralförmige Linien | Feine spiralförmige Linien in Drehrichtung, manchmal mit leichten Geräuschen | Unter den Bürsten eingeschlossene Partikel, schlechter Film, Kommutator leicht rau oder exzentrisch | Rundlauf messen, Luftwege überprüfen, Ausrichtung der Bürstenbox und Freigängigkeit bestätigen |

| Brennende/ausgekerbte Kanten | Dunkle, verbrannte Stellen an den vorderen oder hinteren Kanten der Stäbe, Funken, die bei Tageslicht sichtbar sind | Neutrale Ebene ausgeschaltet, falsche Interpolationseinstellungen, Ankerreaktion, schwache Federn | Überprüfen Sie die Bürstenposition relativ zur Neutralstellung, überprüfen Sie die Federkraft und bestätigen Sie die Feld-/Zwischenpolströme. |

| Kupferwiderstand in Drehrichtung | Verschmieren von Kupfer, Stäbe nicht mehr scharf voneinander getrennt | Übermäßige Temperatur, Überlastung, starke Vibrationen, verschmutzter Film | Achten Sie auf Kühlungsprobleme, plötzliche Laständerungen, den Zustand der Lager und Unwucht. |

| Fleckige dunkle Flecken oder Vertiefungen | Lokale Lochfraßbildung, einige Stäbe sauber, andere sehr dunkel | Verunreinigungen, Feuchtigkeit, ungleichmäßiger Bürstenkontakt, gelegentliche Blitzereignisse | Überprüfen Sie die Dichtigkeit des Gehäuses, die Lagerungshistorie und suchen Sie nach Anzeichen für einen früheren Überschlag an den Halterungen. |

| Erhöhte Stäbe / hoher Glimmeranteil | Mit dem Fingernagel spürbare Stufen, raues Bürstengeräusch | Mechanische Lockerheit, Temperaturwechselbeanspruchung, Kommutator nach starker Abnutzung nicht abgeschliffen | Bearbeitung und Hinterschneidung planen; Überlastung oder häufiges Starten/Stoppen untersuchen |

Keine einzelne Zeile erzählt die ganze Geschichte. Der Trick besteht darin, das Muster, die jüngste Betriebsgeschichte und die Umgebung zusammen zu betrachten. Verschmutzte Grubenluft mit Rillenspuren ist etwas anderes als ein sauberer Prüfstand mit denselben Rillen.

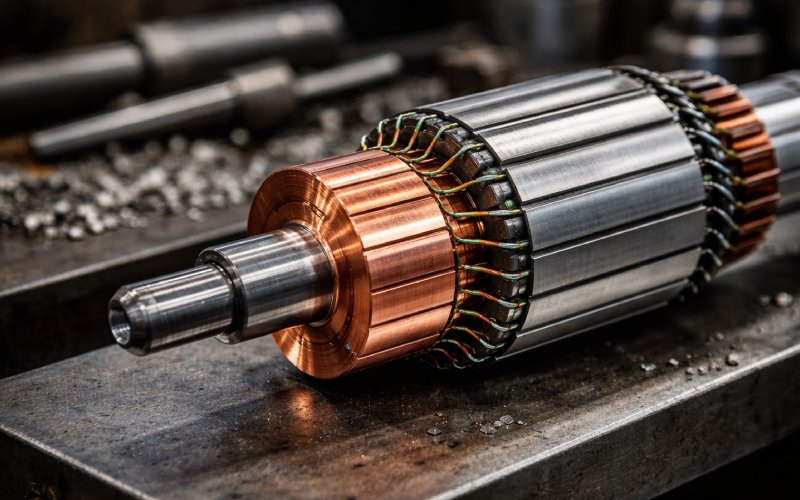

3. Abnutzungsmuster von Bürsten und was sie normalerweise signalisieren

Der Verschleiß von Bürsten soll eigentlich langweilig sein. Alle Bürsten in einer Bank sollten innerhalb eines engen Längenbereichs liegen, eine gleichmäßige Krümmung aufweisen, keine Absplitterungen, keine Glasur und keine Kantenverbrennungen aufweisen. Wenn dieses Bild nicht mehr zutrifft, sagt Ihnen das Muster mehr als die absolute Länge.

Wenn eine oder zwei Bürsten in einer Haltergruppe deutlich schneller verschleißen als ihre Nachbarn, liegt möglicherweise eine ungleichmäßige Federkraft, eine zu enge Box, ein gekippter Halter oder eine lokale Exzentrizität des Kommutators vor. Erfahrungsberichte und Reparaturnotizen weisen durchweg auf falsche Federeinstellungen und eine falsche Bürstenqualität als Hauptursachen für viele Probleme mit Bürsten und Kommutatoren hin.

Wenn alle Bürsten kurz, aber gleichmäßig sind, saubere Oberflächen und einen akzeptablen Kommutatorfilm aufweisen, handelt es sich wahrscheinlich gar nicht um ein elektrisches Problem. Es handelt sich lediglich um normalen Verschleiß, und Ihr Austauschintervall ist zu lang oder die Bürstenqualität ist für die Aufgabe zu weich.

Abgebrochene Kanten, gesprungene vordere Ecken und gebrochene Bürstenenden deuten oft auf Vibrationen hin, die entweder von der Maschine selbst oder vom Fundament ausgehen. Dieser Zusammenhang zwischen Vibrationen, Funkenbildung und letztendlich Schäden am Kommutator wird in Fachartikeln über Gleichstrommaschinen immer wieder hervorgehoben. Defekte Lager, verbogene Wellen, falsch ausgerichtete Kupplungen und schlechte Grundplatten zeigen sich alle als Bürstenschäden, bevor der Motor vollständig ausfällt.

Glasierte, glänzende Oberflächen mit geringem Verschleiß und schlechter Stromverteilung weisen häufig auf einen geringen Stromfluss, eine sehr geringe Belastung oder einen längeren Leerlauf mit Erregung hin. Der Film wird härter und glatter, als es für die Bürste ideal ist, und der Kontakt wird unzuverlässig. In solchen Fällen benötigen Sie möglicherweise eine etwas weichere Sorte oder eine gründliche Reinigung und Einlaufphase nach längerem Betrieb mit geringer Belastung.

4. Elektrische Symptome: Funkenbildung, Geräusche und Überschlagsgefahr

Funkenbildung ist das offensichtliche Symptom, aber entscheidend sind der Zeitpunkt und die Verteilung dieser Funken. Leichte, gleichmäßig verteilte Funkenbildung unter hoher Belastung kann für einige Maschinen akzeptabel sein. Einige wenige starke, wandernde Funken an bestimmten Bürsten bei mäßiger Belastung sind ein viel ernsthafteres Warnsignal.

Übermäßige Funkenbildung hat in den meisten DC-Motorhandbüchern eine kurze Liste der üblichen Verdächtigen: abgenutzte Bürsten, falscher Federdruck, verschmutzte oder raue Kommutatoroberfläche, falsch eingestellte Neutralebene oder Überlastung. Wenn die Funkenbildung einer bestimmten Halterposition folgt, konzentrieren Sie sich auf die Ausrichtung und die lokale Oberflächenqualität. Wenn sie der Last folgt, überprüfen Sie die Stromdichte, die Interpole-Einstellungen und das thermische Verhalten.

Flashover kommt seltener vor, ist jedoch kostspielig. Die technischen Hinweise der EASA machen deutlich, dass scharfe Stangenkanten und hohe Spannungen am Kommutatorende maßgeblich dazu beitragen und dass einfache geometrische Änderungen wie das Abschrägen der Stangenkanten die Belastung und das Risiko deutlich verringern können. Kommen Verschmutzungen, hohe Luftfeuchtigkeit und eine schwache oder beschädigte Bürstenhalterung hinzu, steigt die Wahrscheinlichkeit.

Elektrische Störungen und Funkstörungen durch einen Gleichstromantrieb sind häufig auch auf eine schlechte Kommutierung zurückzuführen. Wenn jemand aus der Steuerungsabteilung sich über verrauschte Signale beschwert, sollten Sie den Zustand der Bürsten und des Kommutators in Ihre Untersuchung einbeziehen, anstatt das Problem nur als Filter- oder Abschirmungsproblem zu betrachten.

5. Wartungsroutinen, die alles langweilig halten

Die meisten hochwertigen Referenzen zur Pflege von Gleichstrommotoren sagen in etwa dasselbe: Die Zuverlässigkeit hängt in erster Linie von regelmäßigen manuellen Inspektionen der Bürsten, Bürsteneinrichtungen und Kommutatoren ab, nicht von cleveren einmaligen Reparaturen.

Ein praktisches Muster, an dem sich viele Betriebe orientieren, sieht in etwa so aus, auch wenn sie es nicht genau so formulieren. Kurze, häufige Kontrollen bei stillstehender Maschine. Regelmäßige gründliche Inspektionen mit Abnehmen der Abdeckungen und Protokollierung. Gelegentliche schwere Arbeiten wie Bearbeiten, Unterschneiden und vollständiger Bürstenaustausch, idealerweise geplant und nicht durch einen Ausfall erzwungen.

Bei einer leichten Störung sollte eine kurze Inspektion mindestens Folgendes überprüfen: freie Beweglichkeit der Bürsten im Gehäuse, intakte Kabelenden, nicht festsitzende oder blockierte Federarme, sichtbarer Kommutatorbereich unter jeder Bürstenbank und allgemeine Sauberkeit des Innenraums. Zu diesem Zeitpunkt versuchen Sie noch nicht, etwas zu reparieren. Das Ziel ist es, zu sehen, wie sich die Maschine seit dem letzten Besuch verhalten hat.

Bei einer geplanten tiefergehenden Wartung kommen folgende Schritte hinzu: Messen der Bürstenlänge und Aufzeichnen von Min-/Durchschnitts-/Maximalwerten pro Halter; Messen des Federdrucks mit einem Messgerät; Überprüfen des Kommutatorlaufs und der Oberflächenrauheit; Überprüfen der Glimmertiefe und des Glimmerzustands; Überprüfen der Ausrichtung und Versetzung der Bürstenhalter; Überprüfen der Haupt- und Zwischenpolverbindungen; und Entfernen des gesamten Staubs aus Kanälen und Hohlräumen. Hinweise von Kohlebürstenherstellern betonen nachdrücklich, dass eine gründliche Reinigung und Inspektion der Kommutator- und Schleifringbereiche eine der besten Möglichkeiten ist, um vorzeitige Kommutierungsprobleme zu vermeiden, und dass Lochfraß oder dunkle Flecken an den Kanten der Stäbe Frühwarnzeichen sind, die behoben werden sollten, bevor sie sich ausbreiten.

Nach jedem größeren Eingriff, wie dem Abflachen eines Kommutators oder dem Wechseln der Bürstenqualität, sollten Sie eine sorgfältige Einlaufphase einplanen, anstatt den Motor sofort wieder voll in Betrieb zu nehmen. Das ist der Teil, der in den meisten Zeitplänen vergessen wird und durch den viele Reparaturarbeiten stillschweigend an Wert verlieren.

6. Praktische Zahlen und Toleranzen

Fachleute streiten oft über genaue Werte, aber einige numerische Richtlinien tauchen in technischen Hinweisen und Herstellerempfehlungen immer wieder auf.

Die Länge der Ersatzbürsten beträgt in der Regel etwa die Hälfte der ursprünglichen Länge. Viele moderne Wartungsanleitungen empfehlen, die Bürsten bei Maschinen für allgemeine Anwendungen alle 500 bis 1000 Betriebsstunden zu überprüfen und sie zu ersetzen, bevor sie die vom Hersteller angegebene Mindestlänge erreichen, und nicht erst, wenn sie fast abgenutzt sind. Bei schmutzigen oder stark belasteten Anwendungen sollten Sie diese Intervalle deutlich verkürzen.

Der Federdruck wird in der Regel vom Bürstenlieferanten angegeben und liegt häufig im Bereich von einigen zehn Kilopascal auf der Kontaktfläche. Ein zu niedriger Druck führt zu Funkenbildung und ungleichmäßiger Beschichtung, ein zu hoher Druck erhöht den Verschleiß und die Erwärmung. Wichtig ist, den Druck während des Stillstands tatsächlich mit einem Manometer zu messen und nicht einfach davon auszugehen, dass die Federn “noch steif genug” sind.”

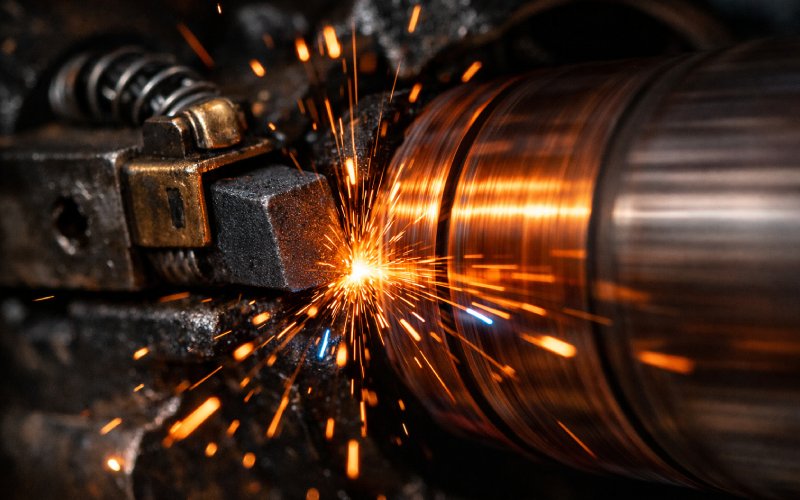

Kommutatorrundlauf, Rauheit und Glimmertiefe haben ihre eigenen OEM-Nummern, aber die Faustregel ist einfach: Wenn Sie mit dem Fingernagel deutlich Stufen oder hervorstehenden Glimmer spüren können, befinden Sie sich bereits außerhalb des optimalen Bereichs und auf dem Weg zu einer schlechten Kommutierung. In den Reparaturhinweisen wird betont, dass offensichtliche mechanische Beschädigungen, Funkenverbrennungen oder eine unebene Oberfläche durch Bearbeiten oder Schleifen korrigiert werden sollten, gefolgt von Unterschneiden und Reinigen, anstatt nur durch “zusätzliches Reinigen”.”

Die Temperatur ist ein weiterer stiller Begrenzer. Wenn Bürstenausrüstung viel heißer läuft als benachbarte Stahlkonstruktionen, bedeutet dies in der Regel entweder eine hohe Stromdichte, eine schlechte Kühlung oder übermäßige Reibung. Ein Hand-Infrarotthermometer oder eine Wärmebildkamera kann während eines Dauerbetriebs mit konstanter Last Hotspots an Halterungen oder auf der Kommutatorfläche aufdecken, lange bevor die Wicklungstemperatur Alarm auslöst.

7. Nach einer Reparatur oder einer längeren Stilllegung: Wiederinbetriebnahme des Motors

Probleme mit Bürsten und Kommutatoren treten häufig unmittelbar nach einer Änderung auf. Eine Neuwicklung, ein neues VFD-Frontend, eine lange Lagerzeit, eine Änderung der Bürstenqualität. Daher sind die ersten Stunden nach der Wiederinbetriebnahme wichtiger als sonst.

Nach längerer Lagerung, insbesondere in feuchten oder verschmutzten Umgebungen, empfehlen viele Hersteller, den Kommutator zu reinigen, auf dunkle Flecken oder Lochfraß zu überprüfen und die Bürsten mit Isoliermaterial von den rotierenden Teilen zu trennen, bis Sie wieder betriebsbereit sind. Überspringen Sie nach der Wiederinbetriebnahme nicht den Filmaufbau: Durch einen kontrollierten Lauf mit allmählich steigender Last kann die Schnittstelle zwischen Bürste und Kommutator ihre Arbeitsfläche wieder aufbauen, anstatt sich unter voller Drehmomentanforderung zu zerreißen.

Wenn Sie die Bürstenqualität ändern, sollten Sie dies als Experiment dokumentieren und nicht einfach stillschweigend austauschen. Notieren Sie die alte Qualität, die Betriebsstunden, den Zustand der Oberfläche und das Funkenverhalten. Installieren Sie die neue Qualität, führen Sie eine ordnungsgemäße Einlaufphase durch (Handschleifen oder Betrieb mit geringer Belastung gemäß den Anweisungen des Lieferanten) und überprüfen Sie das Ergebnis nach einer bestimmten Anzahl von Betriebsstunden erneut. Ohne diesen Kreislauf können Sie nie wirklich wissen, ob die neue Qualität geholfen hat oder nur den Fehlermodus an eine andere Stelle verlagert hat.

Nach der Bearbeitung des Kommutators, dem Unterschneiden und der gründlichen Reinigung sollten mehrere kurze Lastläufe mit dazwischenliegenden Inspektionen geplant werden. Achten Sie dabei auf die Filmentwicklung, die Funkenbildung, den Bürstensitz und die Temperatur. Es mag langsam erscheinen, aber gerade die überholten Kommutatoren, die sofort wieder unter hoher Belastung eingesetzt werden, sind genau diejenigen, die beim nächsten Ausfall verbrannt zurückkommen.

8. Kurze Zusammenfassung für vielbeschäftigte Ingenieure

Wenn man Fachjargon und lange Checklisten beiseite lässt, lässt sich der zuverlässige Betrieb von Gleichstrommotoren mit Bürsten und Kommutatoren auf einige wenige Gewohnheiten reduzieren.

Halten Sie die Umgebung sauber und vorhersehbar, damit sich der Film stabilisieren kann. Halten Sie die mechanischen Teile ausgerichtet, frei beweglich und innerhalb der Rundlauf- und Federgrenzen. Beobachten Sie die visuellen Muster auf dem Kommutator und den Bürstenflächen und protokollieren Sie diese mit Datum, Belastung und Temperatur. Greifen Sie frühzeitig ein, wenn sich diese Muster verändern, indem Sie Bearbeitungen, Anpassungen der Bürstenqualität oder Kühlungsmaßnahmen vornehmen, anstatt auf Ausfälle und Überschläge zu warten.