Kommutatoren in Anwendungen für erneuerbare Energien und kleine Windgeneratoren

Die meisten großen Wind- und Solarkraftwerke werden stillschweigend aufgegeben Kommutatoren vor Jahren. Doch in den Niedrigleistungsbereichen der erneuerbaren Energien - Hinterhofturbinen, auf Brücken montierte Mikrowindanlagen, hybride Gleichstromsysteme - löst die mechanische Kommutierung immer noch echte Probleme. Wenn man den Kommutator als konstruiertes, überwachtes Verbrauchsmaterial und nicht als unpraktisches Relikt betrachtet, kann man mit ihm einfache Gleichstromerzeugung, niedrige Einschaltgeschwindigkeiten und kompakte Hardware erreichen, mit denen die Leistungselektronik allein manchmal nicht mithalten kann.

Inhaltsverzeichnis

Wo Kommutatoren in erneuerbaren Energiesystemen tatsächlich vorkommen

Betrachtet man nur Projekte im industriellen Maßstab, so scheint es, als ob Kommutatoren verschwunden sind. Die gängigen Windparks setzen auf Synchrongeneratoren, doppelt gespeiste Induktionsmaschinen oder direkt angetriebene Permanentmagnetmaschinen, die alle ohne mechanische Kommutierung arbeiten, da Bürsten und segmentierte Kupferringe zusätzliche Kosten verursachen und die Zuverlässigkeit im Megawattbereich verringern.

Zoomt man auf einige hundert Watt oder einige Kilowatt, ändert sich das Bild. Dauermagnet-Gleichstromgeneratoren mit Kommutatoren treiben immer noch kleine, unabhängige Windturbinen an, vor allem dort, wo die Last räumlich nah ist und im Wesentlichen aus Gleichstrom besteht: Batteriebänke, Niederspannungsheizungen, LED-Beleuchtung, eingebettete Elektronik auf Brücken oder an Straßenmasten. Diese Maschinen beruhen auf ein paar einfachen Fakten, die in den Datenblättern unterschlagen werden. Die mechanische Kommutierung sorgt für eine natürliche Gleichspannung; die Kommutatorsegmente und Bürsten sind praktisch ein eingebauter Gleichrichter und Stromrichtungsschalter. Die Maschine kann bereits bei niedrigen Wellendrehzahlen brauchbaren Gleichstrom erzeugen, ohne dass ein aktiver Gleichrichter oder Hochsetzsteller erforderlich ist, um das System aufzuwecken.

Es gibt auch eine Grauzone zwischen klassischen Gleichstrommaschinen und exotischeren Erntemaschinen. Eine neuere Windenergieanlage in Axialbauweise nutzt eine Kommutatoranordnung, um die Phasenanschlüsse so zu reorganisieren, dass sie die Diodengleichrichtung bei niedriger Drehzahl übertrifft und die Ausgangsleistung im Vergleich zu einfachen Gleichrichterlösungen um den Faktor vier bis sechzehn erhöht. Dies ist keine Nostalgie, sondern die Ingenieure nutzen die mechanische Kommutierung als weitere Optimierungsvariable in einem sehr begrenzten Budget für geringe Leistung.

Der moderne Werkzeugkasten für erneuerbare Energien ist also gemischt. Auf der einen Seite stehen vollständig bürstenlose Maschinen mit Umrichtern. Auf der anderen Seite stehen PM-Gleichstromgeneratoren und sogar improvisierte bürstenbehaftete Lichtmaschinen aus dem Automobilbau. Dazwischen liegen Forschungsgeräte, die den Kommutator als Teil der Energieumwandlungsstrategie behandeln und nicht nur als altes Merkmal.

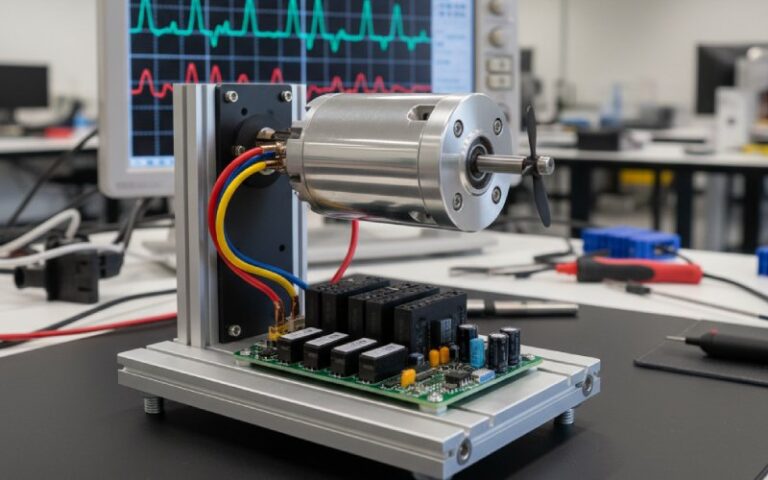

Mechanische Kommutierung versus Leistungselektronik

Der grundsätzliche Kompromiss ist nicht mysteriös: Entweder man steckt die Komplexität in Kupfer und Graphit oder man verlagert sie in Silizium und Software. In Veröffentlichungen über elektrische Maschinen für erneuerbare Energien werden die Nachteile von Kommutatoren klar benannt: Drehmoment- und Stromwelligkeit, Drehzahlgrenzen, Reibung, elektromagnetische Störungen und die Notwendigkeit regelmäßiger Wartung. Aus diesem Grund sind große Windkraftanlagen schon vor Jahren auf bürstenlose Architekturen und Stromrichter umgestiegen.

Bei kleinen Windkraftanlagen und Mikro-Energiesystemen ist das Gleichgewicht jedoch subtiler. Stellen Sie sich drei Architekturen für eine 500-W-Turbine vor, die eine 24-V-Batteriebank speist. Erstens: ein PM-Gleichstromgenerator mit Kommutator, der über einen einfachen Laderegler, der hauptsächlich Spannungs- und Stromgrenzen durchsetzt, direkt an die Batterie angeschlossen ist. Zweitens: ein PM-Generator mit niedriger Drehzahl, dreiphasig, gleichgerichtet und dann über einen DC-DC-Wandler mit Maximum Power Point Tracking gespeist. Drei: ein geschalteter Reluktanzgenerator mit sensorloser Steuerung und einem mehrphasigen Wandler. Der erste hat einen mechanischen Engpass und billige Elektronik; der letzte hat fast kein Rotorkupfer und viel Software.

Wenn die Windgeschwindigkeit die Rotorblätter gerade in Bewegung setzt, erzeugt der kommutierte PM-Generator einen klumpigen, aber nützlichen Gleichstrom, sobald die Gegen-EMK einige Volt über die Batterie plus den Bürstenkontaktabfall ansteigt. Im Gegensatz dazu benötigt der PM-Generator möglicherweise eine ausreichende Drehzahl, um seinen Gleichrichter vorzuspannen und den Umrichter hochzufahren und mit dem Schalten zu beginnen. Gleichzeitig erzeugt der Kommutator eine Restwelligkeit und Bürstengeräusche, die ein netzgekoppeltes System nicht tolerieren kann, die aber einer nahegelegenen Blei-Säure-Bank nichts ausmachen.

Mit anderen Worten: Die mechanische Kommutierung tauscht eine ausgefeilte Steuerung gegen tolerierbare Ineffizienz und Verschleiß. Bei diesem Tausch geht es nicht um “alt gegen neu”, sondern um die Frage, wie oft ein Mensch die Turbine besuchen kann, welche Art von Lasten auf dem Gleichstrombus sitzen und wie viel man bereit ist, für Umrichter auszugeben, die schließlich auf ihre eigene Weise ausfallen werden.

Wo Kommutatoren bei Kleinwind sinnvoll sind

Kleine Windkraftanlagen haben ein unregelmäßiges Windprofil, Böen, die kaum die Haftreibung überwinden, und lange Zeiträume knapp über der Einschaltdrehzahl. PM-Gleichstromgeneratoren mit Kommutatoren eignen sich hier oft gut, vor allem bei einigen hundert Watt, da ihre Leerlaufspannung schnell mit der Drehzahl ansteigt und sie für eine großzügige EMK bei niedrigen Drehzahlen gewickelt werden können, ohne sich um die Gleichrichtereigenschaften zu kümmern.

Außerdem stellt sich die Frage der “Entfernung zur Last”. Wenn Sie dreißig oder vierzig Meter Kabel von einer auf einem Mast montierten Turbine zu den Batterien verlegen, ist es unangenehm, mit einer nativen Niederspannungs-Gleichspannung bei hohem Strom zu arbeiten. Viele Konstruktionen gehen dann zu Wechselstrommaschinen mit Gleichrichtern in der Nähe der Batterien über, so dass die lange Strecke mit höherer Spannung und geringerem Strom erfolgt. Bei Mikrosystemen mit Kabellängen von wenigen Metern auf einer Brücke oder einem Hausdach wird dieses Argument schwächer. Die Kommutatormaschine kann mit minimalem Leitungsverlust einen Meter von den Batterien entfernt stehen, und die Bürsten sind für den Austausch zugänglich, ohne dass man auf einen hohen Turm klettern muss.

In nicht elektrifizierten Regionen oder bei dezentraler Infrastruktur (Ausrüstung am Straßenrand, Fernüberwachung) ist es manchmal wünschenswert, dass Einheimische die Turbine mit Handwerkszeug warten, anstatt mit Oszilloskopen und Firmware-Updates. Das Austauschen von Bürsten und das Reinigen eines Kommutatorschlitzes mit einem Stock und etwas feinem Schleifmittel ist eine Fähigkeit, die ohne Programmierung erlernt werden kann. Das klingt unbedeutend, bis eine 200-W-Turbine etwas Kritisches antreibt und drei Stunden Fahrt vom nächsten Techniker entfernt ist.

Die Bürsten-Kommutator-Einheit als konstruiertes Teilsystem

In den offiziellen Datenblättern werden Kommutator und Bürsten in der Regel als kompakte Blackbox behandelt: Nennstrom, Nennspannung, vielleicht ein allgemeines Wartungsintervall. Die tatsächliche Leistung und Lebensdauer hängen von Details ab. Dazu gehören die Filmbildung auf der Kupferoberfläche, der Anpressdruck, die Luftfeuchtigkeit, Verunreinigungen in der Luft und die Wahl der richtigen Geometrie.

Ein guter Kommutator in kleinen Windrädern “vermeidet nicht nur Funkenbildung”. Er bildet einen stabilen, leicht resistiven Film auf den Stangen, der die Schnittstelle schmiert, den Strom verteilt und Mikrobögen unterdrückt. Die Bürstenqualität muss so gewählt werden, dass sich die Bürste so abnutzt, dass sie das Kupfer schützt, und nicht umgekehrt. In den technischen Leitfäden für Kohlebürsten wird betont, dass die Bürste das Opfer sein sollte; übermäßiger Metallverschleiß deutet in der Regel auf die falsche Sorte, eine schlechte Staffelung, Verschmutzung oder eine falsche Glimmerunterschneidung hin.

Inzwischen gibt es ernsthafte analytische Arbeiten zur Zuverlässigkeit von Bürsten-Kommutator-Einheiten. Eine aktuelle Studie modelliert die Restlebensdauer von Motorbürsten anhand einer statistischen Klassifizierung der Ausfallarten und des Ausmaßes der Abnutzung mit dem Ziel, die verbleibende Lebensdauer zuverlässiger vorherzusagen als einfache Betriebsstundenzähler. Die Übertragung dieser Erkenntnisse auf Kleinwindanlagen ist einfach: Messung von Stromstärke, Temperatur und eventuell Wellendrehzahl; Erkennen der Anzeichen für abnormalen Verschleiß; Auslösen einer kostengünstigen vorbeugenden Wartung, bevor die Anlage bei einem Sturm benötigt wird.

Kleine Turbinen rechtfertigen in der Regel keine vollständigen Schwingungsüberwachungssysteme, dennoch kann ein minimaler Satz von Sensoren die zustandsabhängige Wartung des Kommutators unterstützen. Ein Hall-Sensor für die Drehzahl, ein Shunt für den Strom und ein Mikrocontroller, der feststellt, wenn die Stromwelligkeit oder der Spannungsabfall an den Bürsten einen bestimmten Bereich überschreitet - das reicht aus, um zu signalisieren: “Schicken Sie beim nächsten Routinebesuch jemanden mit Bürsten.”

Umwelt- und anwendungsbedingte Einschränkungen, die das Design von Kommutatoren beeinflussen

Regenerative Umgebungen sind keine sauberen Labore. Kleine Turbinen sind salzhaltiger Luft, Wüstenstaub, Insekten und manchmal sogar dem durch Fahrzeuge verursachten Luftstrom ausgesetzt, der die Energie erzeugt. Bei auf Brücken montierten Systemen vermischen sich Partikel aus Fahrzeugabgasen mit Feuchtigkeit und bilden leitfähige Ablagerungen. Die Kommutator-Bürsten-Schnittstelle muss dies aushalten und gleichzeitig Streuströme von der Steuerelektronik fernhalten.

Der Bürstendruck wird in der Regel als Kompromiss zwischen Kontaktwiderstand, mechanischem Verschleiß und Spurstabilität bei Vibrationen gewählt. Bei Kleinwinden ist die dynamische Belastung schlimmer als bei vielen industriellen Antrieben: Böen, Turmschwankungen, Gierbewegungen. Federsysteme, die auf einem Prüfstand gut funktionieren, können an der Vorderkante einer Böe den Kontakt verlieren, was zu wiederholten Lichtbögen führt, ebenso wie zu Drehmomentspitzen. Standardtabellen für den “Bürstendruck im Verhältnis zur Stromdichte” sind nützliche Ausgangspunkte, aber erst die Daten aus der Praxis unter den vorgesehenen Windbedingungen schließen den Konstruktionskreis.

Es gibt auch das Problem des Lärms. Bei winzigen Energie-Harvestern mit Kommutatoren können akustische Geräusche irrelevant sein. Auf dem Dach eines Wohnhauses können das Ticken und die Schwankungen des Drehmoments die Nachbarn stören. Die Konstrukteure entschärfen dies oft nicht durch exotische mechanische Tricks, sondern indem sie das Kommutierungsmuster überdenken und die elektrische Belastung durch bescheidene Kondensatoren oder Induktoren glätten, so dass die Drehmomentschritte gedämpft werden, ohne die Bürsten übermäßig zu belasten.

Vergleich von Generatoroptionen für kleine Windkraftanlagen

Die meisten Vergleiche zum Thema “Welcher Generator ist der beste” für kleine Windkraftanlagen lassen das Vorhandensein oder Fehlen von Kommutatoren außer Acht. Sie konzentrieren sich auf Leistungskurven und Kosten. Für einen Konstrukteur oder technisch interessierten Erbauer ist es jedoch hilfreich, den Kommutator als ein Merkmal auf Systemebene zu betrachten.

Hier finden Sie einen kompakten Vergleich gängiger Maschinentypen im Kleinwindbereich und der Auswirkungen des Kommutators (oder seines Fehlens) auf das Gesamtsystem. Die Werte sind Richtwerte und nicht allgemeingültig.

| Generator-Typ | Typischer Leistungsbereich bei wenig Wind | Kommutator vorhanden? | Bemerkenswerte Stärken im Bereich der erneuerbaren Energien | Hauptnachteile im Zusammenhang mit erneuerbaren Energien | Typischer heutiger Anwendungsfall |

|---|---|---|---|---|---|

| Dauermagnet-Gleichstromgenerator | ~50 W - 2 kW | Ja | Native DC-Ausgabe, niedrige Einschaltgeschwindigkeit, einfache elektrische Schnittstelle zu Batterien und DC-Lasten, Wiederverwendung von Kfz-Geräten möglich | Bürsten- und Kommutatorverschleiß, Drehmoment- und Stromwelligkeit, begrenzte Höchstdrehzahl, Zugang für Wartung erforderlich | Netzunabhängige Batterieladung, Bildungsturbinen, kleine PV-Wind-Hybridsysteme mit nahe gelegenen Lasten |

| Niedertouriger PM-Synchrongenerator (bürstenlos) | ~300 W - 20 kW | Nein | Hoher Wirkungsgrad, kein Bürstenverschleiß, kompatibel mit netzgekoppelten Wechselrichtern, gut für direkt angetriebene Turbinen | Erfordert Gleichrichter und oft eine DC-DC- oder Wechselrichterstufe, höhere Anschaffungskosten, komplexere Steuerung | Kleine bis mittlere Windkraftanlagen mit Direktantrieb, einschließlich Hinterhofanlagen mit kommerziellen Wechselrichtern |

| Zweifach gespeister Induktionsgenerator (DFIG) | >Traditionell mehr als 1 MW, aber nach unten skalierbare Prinzipien | Nur Schleifringe (kein Kommutator) | Drehzahlvariabler Betrieb mit partiellen Umrichtern, etablierte Technologie in großen Windparks | Komplexität bei sehr kleinen Maßstäben nicht gerechtfertigt, Wartung des Schleifrings weiterhin erforderlich, in der Regel Overkill für Mikrosysteme | Windenergieanlagen im industriellen Maßstab mit Netzanschluss |

| Geschalteter Reluktanzgenerator | ~500 W - viele kW (meist Forschung im Bereich Kleinwind) | Nein | Einfacher und robuster Rotor ohne Magnete und Wicklungen, gute Fehlertoleranz, großer Drehzahlbereich | Erfordert hochentwickelte Leistungselektronik und -steuerung, akustische Geräusche können erheblich sein, begrenzte kommerzielle Verfügbarkeit | Experimentelle und Nischenwindsysteme, bei denen Robustheit und magnetfreies Design Priorität haben |

Der Punkt ist nicht, dass die Kommutatormaschine “besser” oder “schlechter” ist. Sie verschiebt den Ort der Komplexität. Der PM-Gleichstromgenerator nutzt mechanische Mittel, um das zu erreichen, was sonst ein Gleichrichter und eine gewisse Steuerlogik tun würden; die bürstenlosen Optionen verlagern fast alle Intelligenz in Silizium und Software.

Kontroll- und Schutzdetails, die oft übersehen werden

In Konstruktionsunterlagen für kleine Windkraftanlagen sieht man manchmal ein vereinfachtes Bild: Turbine, Generator, Gleichrichter, Batterie. Bei einer kommutierten Maschine verbirgt dieses Diagramm mehrere Probleme, die nur bei Prototypen und ausgefallenen Feldeinheiten auftreten.

Der erste ist der Spannungsabfall der Bürsten. Da sich die Bürsten abnutzen und der Film sich verändert, verschiebt sich die effektive Spannung bei einem bestimmten Strom. Bei einem batteriebetriebenen Gleichstromgenerator ändert sich dadurch der Betriebspunkt auf der mechanischen Kurve der Turbine. Bei hohen Strömen können einige Zehntel Volt zusätzlicher Spannungsabfall pro Bürstenpaar den Unterschied zwischen einem stabilen Betrieb und einem Abwürgen bei ungünstigen Windgeschwindigkeiten ausmachen.

Zweitens das Überdrehzahlverhalten. Bürstenlose Maschinen sind häufig auf umrichterbasierte Brems- oder Pitch-Systeme angewiesen. Ein kleiner kommutierter Generator könnte stattdessen mit elektrischer Ladung und einfachem Aufrollen oder mechanischem Bremsen arbeiten. Das bedeutet, dass der Kommutator transiente Ströme bei Böen und Notstopps tolerieren muss, einschließlich der damit verbundenen Lichtbogenbildung, wenn der Strom unterbrochen wird. Wenn Sie die Maschine nur nach dem “Nennstrom bei Nennwind” dimensionieren, riskieren Sie die Erhitzung der Kupferstäbe und die Beschädigung der Oberfläche bei nur wenigen starken Böen.

Der dritte Punkt ist die elektromagnetische Verträglichkeit. Die Bürstenkommutierung erzeugt breitbandiges Rauschen. Ein kurzes Gleichstromkabel von der Turbine zur Steuerung wirkt wie eine Antenne. In Mikrosystemen, die den Strom mit empfindlicher Elektronik teilen (Sensoren auf einer Brücke, Kommunikationshardware in einem entfernten Knotenpunkt), benötigt der Generator möglicherweise eine zusätzliche Filterung, die über einen Token-Kondensator an den Anschlüssen hinausgeht. Wenn Sie von Anfang an wissen, dass die Maschine in der Nähe von Funkgeräten stehen wird, können Sie das Bürstenlayout und die Verdrahtungsgeometrie so planen, dass der Schleifenbereich und das abgestrahlte Rauschen reduziert werden, anstatt später zu versuchen, Störungen in der Software zu beheben.

Eine etwas chaotische, aber realistische Betrachtungsweise: Jeder Kommutator ist ein ungesteuerter Multilevel-Wandler aus Kupfer, Graphit und Luft mit einem eigenen Schaltmuster, das von der Rotorposition und der Bürstenbreite bestimmt wird. Die Aufgabe des restlichen Systems besteht darin, diesen ungesteuerten Wandler in einem Bereich zu halten, in dem er sich sowohl für die elektrischen als auch für die mechanischen Teile akzeptabel verhält.

Wirtschaftlichkeit und Planung der Instandhaltung

Aus rein akademischer Sicht machen die Reibungsverluste und der Wartungsaufwand Kommutatoren für erneuerbare Energien unattraktiv. Marktanalysen zeigen jedoch, dass nach wie vor eine Nachfrage nach Hochleistungskommutatoren besteht, unter anderem aufgrund des Wachstums von Elektromotoren und eines Teils der Anwendungen in erneuerbaren Energien und industriellen Systemen, die unter Dauerlast laufen.

Bei der wirtschaftlichen Betrachtung von Kleinwindanlagen geht es oft um Cashflow und Logistik und nicht um Spitzeneffizienz. Ein PM-Gleichstromgenerator mit Kommutator kann im Vergleich zu einer bürstenlosen Alternative ein paar Prozentpunkte an Effizienz verlieren. Im Laufe eines Jahres kann das bei einer 300-Watt-Turbine an einem mäßigen Standort einen Unterschied von mehreren Dutzend Kilowattstunden bedeuten. In der Zwischenzeit sind die Kosten für einen Ersatzbürstensatz und einen kurzen Reinigungsbesuch alle paar Jahre bescheiden, vor allem, wenn ein und dieselbe Reise mehrere Einheiten wartet.

Dies funktioniert nicht, wenn der Zugang wirklich schwierig oder sicherheitskritisch ist. Offshore, auf hohen Türmen, in der Nähe von Verkehrswegen mit Fahrbahnsperrungen oder auf Strukturen, bei denen jede Wartung Spezialausrüstung erfordert, stellen die Kosten für einen Bürstenbesuch jede Einsparung bei der Leistungselektronik in den Schatten. Aus diesem Grund werden bei Offshore-Windkraftanlagen fast ausschließlich bürstenlose Lösungen mit hochzuverlässigen Schleifringen eingesetzt, und zwar nur dort, wo es absolut notwendig ist.

Auf der anderen Seite kommen bei der Mikro-Stromerzeugung auf Brücken oder an Straßen bereits Mitarbeiter für die Beleuchtung, Inspektion und andere Arbeiten. Die Reinigung eines Kommutators und der Austausch von Bürsten werden zu einer zusätzlichen Aufgabe, nicht zu einem speziellen Vorgang. In diesen Umgebungen lassen sich die Wartungskosten für den Kommutator problemlos in die bestehenden Routinen einfügen, was den Ausschlag zugunsten von Bürstenmaschinen gibt, insbesondere dort, wo die Budgets knapp sind und die Netzanbindung fehlt oder anfällig ist.

Wohin die Reise geht

Die Forschungsrichtungen bei Wind- und Hybridsystemen gehen immer weiter weg von der mechanischen Kommutierung: direkt angetriebene PM-Maschinen, geschaltete Reluktanzgeneratoren, Axialflussdesigns mit hochentwickelter Leistungselektronik und Hybridnetze, bei denen Gleichstrombusse mehrere Umrichter verbinden. Kommutatoren werden aus guten Gründen immer seltener in Mainstream-Anlagen für erneuerbare Energien eingesetzt.

Doch sie verschwinden nicht über Nacht. Verbesserungen bei den Bürstenmaterialien, ein besseres Verständnis des Filmverhaltens und Diagnosemethoden, die anhand von Betriebsdaten die verbleibende Lebensdauer der Bürsten abschätzen können, verlängern die Wartungsintervalle und verringern das Risiko eines plötzlichen Ausfalls. Gleichzeitig profitieren Nischenanwendungen wie Mikrowindkraftanlagen, experimentelle Erntemaschinen und die Nachrüstung bestehender Gleichstrommaschinen immer noch von der Einfachheit der mechanischen Kommutierung.

Für Konstrukteure und technisch interessierte Nutzer von Kleinwindkraftanlagen gilt weder “Kommutatoren sind überflüssig” noch “Kommutatoren sind immer billiger”. Sie ist viel direkter: Ein Kommutator ist ein weiteres Leistungsumwandlungsgerät in Ihrem System. Er verschleißt, fügt Restwelligkeit hinzu und vereinfacht andere Hardware. Wenn Sie das akzeptieren und den Rest des Systems um sein tatsächliches Verhalten herum konzipieren - einschließlich Überwachung, Zugang und Rauschen - kann er in einem überraschend modernen Projekt für erneuerbare Energien immer noch die richtige Wahl sein.