Kommutatoren in der Eisenbahntraktion und in älteren Gleichstromsystemen

Kommutatoren Sie entschieden darüber, wie sich die frühen elektrischen Züge verhielten, und sie entscheiden immer noch darüber, ob eine überraschende Anzahl moderner Lokomotiven es zurück ins Depot schafft oder auf der Strecke ausfällt. Wechselstromantrieben mag die Zukunft gehören, aber bei den alten Gleichstromflotten ist das Kommutator-Bürsten-System immer noch der Ort, an dem die Zuverlässigkeit still und leise gewonnen oder verloren wird.

Inhaltsverzeichnis

Warum Kommutatoren auch im “All-AC”-Zeitalter wichtig sind

Die meisten neuen Schienenfahrzeuge verlassen das Werk mit Drehstrommotoren und IGBT-Umrichtern. Gleichstrom-Fahrmotoren mit Kommutatoren wurden immer mehr verdrängt, weil Wechselstrommaschinen mechanisch einfacher und über die gesamte Lebensdauer hinweg billiger zu warten sind.(ScienceDirect)

Schwere Lokomotiven, ältere Elektrotriebwagen, U-Bahnen aus den 1970er bis 1990er Jahren und ein beträchtlicher Teil der Bergbau- und Industriebahnen sind jedoch immer noch auf große Gleichstrommotoren angewiesen. In vielen dieser Flotten können Drehgestelle, Getriebe und Motorrahmen noch jahrzehntelang laufen, aber Kommutatoren und Bürsten bestimmen das praktische Auslaufdatum. Nicht immer sind Ersatzmotoren und Kommutatorrohlinge der begrenzende Faktor, sondern das Fachwissen.

Es gibt noch einen weiteren Grund, warum sie wichtig sind. Ein großer Teil der Intuition, die modernen vektorgesteuerten Wechselstromantrieben zugrunde liegt, stammt von der klassischen Gleichstromkommutatormaschine. Die zweiachsige dq-Beschreibung, die in der feldorientierten Steuerung verwendet wird, ist im Wesentlichen ein mathematisches Echo dessen, was der Kommutator und die Bürsten mechanisch tun. Der Verlust des Kommutator-Know-hows bedeutet den Verlust eines Teils des ursprünglichen physikalischen Gefühls für die Drehmomenterzeugung und Stromregelung.

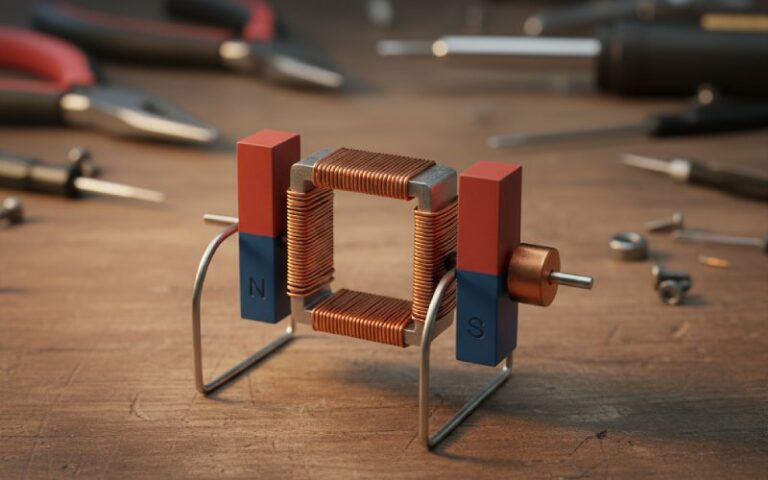

Der Kommutator als mechanischer Wandler, nicht nur eine Kupfertrommel

Inzwischen kennen Sie die Lehrbuchmeinung: segmentierter Kupferzylinder, Kohlebürsten, Stromumkehr. Was oft übersehen wird, ist die Tatsache, dass der Kommutator ein mechanischer Frequenzwandler ist, der in eine heftig vibrierende Umgebung eingebettet ist. Shantarenko und seine Mitautoren beschreiben die Kommutator-Bürsten-Baugruppe ausdrücklich als mechanischen Wandler elektrischer Frequenzen und behandeln dann ihr Funkenverhalten statistisch, was der Realität im Traktionsbetrieb näher kommt als jedes saubere Phasendiagramm.

Bei der Eisenbahntraktion ist der Ankerstrom selten “gleichmäßig”. Das Anfahren eines schweren Güterzugs oder das Schieben einer U-Bahn vom Bahnsteig belastet den Gleichstrom-Reihenmotor für kurze Zeit weit über das Typenschild hinaus. Der Kommutator muss unter der Ankerreaktion Tausende von Ampere umwandeln, wobei die Interpole ihr Bestes tun, um die induzierten Spannungen zu bereinigen. Wenn der Radsatz durchrutscht, ein Fahrer den Hebel losreißt oder die Antriebssteuerung nach Haftung sucht, wird all dies als Spannung in einigen Millimetern Kupfer und Folie sichtbar.

Der Kommutator überträgt also nicht nur Strom. Er versucht, die Illusion eines gleichmäßigen Drehmoments aufrechtzuerhalten, während das System von ihm verlangt, sich wie ein moderner stromgeregelter Wechselrichter zu verhalten. Diese Diskrepanz ist genau der Punkt, an dem viele der hässlichen Fehlermodi beginnen.

Eisenbahnbetriebszeiten und ihre Auswirkungen auf die Pendlerströme

Städtische Gleichstrom-Metros liegen am harten Ende des Spektrums. Kurze Stationsabstände, aggressive Beschleunigung und starkes Abbremsen führen dazu, dass die Fahrmotoren in einer Welt scharfer Stromänderungen leben, die sich mehrmals pro Kilometer wiederholen. Der Kommutator kommt nie wirklich in einen sauberen thermischen Gleichgewichtszustand. Filmbildung, Bürstenverschleiß und Kupfertemperatur laufen alle nach unterschiedlichen Takten, so dass man einen scheinbar guten Kommutator haben kann, der in Wirklichkeit während der Hauptverkehrszeit am Rande der thermischen Erweichung entlangläuft.

Schwerlastlokomotiven belasten das System anders. Die anhaltend hohe Last auf langen Steigungen hält den Ankerstrom über weite Strecken nahe dem Maximum, was die Kupfertemperatur erhöht, jedoch mit weniger schnellen Transienten. Unter diesen Bedingungen werden Muster wie Kupferschleppung und Verbrennung von Nutenstäben wahrscheinlicher, insbesondere wenn die Bürstenneigung oder die Federkraft zu sehr auf geringen Verschleiß hin optimiert wurde.

Dann gibt es noch das regenerative Bremsen bei Gleichstromsystemen. Bei älteren Triebwagen wurde die Rückspeisung manchmal bei Motoren nachgerüstet, die für den reinen Motorbetrieb ausgelegt waren. Der Strom kehrt sich um, die magnetischen Bedingungen in der Kommutierungszone verschieben sich, und was im Motorbetrieb stabil war, kann bei der Rückspeisung marginal werden, insbesondere bei niedriger Geschwindigkeit. Dies führt zu Berichten von Fahrern, die sagen, dass es bergab nur schlecht funkt, was leicht abzutun ist, aber oft auf echte Probleme mit der Kommutierungsspanne hinweist.

Was bei Traktionskommutatoren tatsächlich versagt

Die offensichtliche Antwort lautet: “Sie nutzen sich ab”. Aber das ist nicht wirklich die Geschichte. Die Kommutator-Bürsten-Zone ist ein gekoppeltes elektromechanisches System, und die meisten schwerwiegenden Ausfälle beginnen dort mit einer kleinen Unwucht. In den Handbüchern für Kohlebürsten wird das ganz offen gesagt: Stromdichte, Bürstenqualität, Zustand der Kontaktfläche und Geometrie des Halters stehen in Wechselwirkung, und keiner dieser Parameter kann ohne sichtbare Folgen an der Kupferschnittstelle sehr weit abdriften.

In den Wartungshandbüchern für Industrie- und Traktionsmaschinen sind eine Reihe von Mängeln aufgeführt: Rillen, Kupferwiderstand, Verbrennungen an den Stangenkanten, Verbrennungen an den Schlitzstangen, hoher Glimmeranteil, lose Stangen. Bei der Eisenbahn besteht der Trick darin, diese Oberflächenmuster mit dem Arbeitszyklus, der Kühlung und der Steuerungsstrategie des Fahrzeugs in Verbindung zu bringen, anstatt jeden Kommutator als isolierte Werkstattarbeit zu behandeln. Ein U-Bahn-Wagen, der die Hälfte seines Lebens in Tunneln mit marginaler Staubfilterung verbringt, wird seine Bürsten und Filme auf andere Weise altern lassen als eine Bergbaulokomotive, die in abrasivem Staub und wilden Temperaturschwankungen lebt.

In der Literatur über die Zuverlässigkeit von Fahrmotoren wird das Verhalten der Kommutatoren zunehmend statistisch betrachtet, wobei Messgrößen wie die Verteilung der Lichtbogenimpulsdauer zur Beurteilung des Funkenbildungsgrads und zur Vorhersage des Ausfallrisikos verwendet werden. Diese Art des Denkens ist in den Werkstätten immer noch selten, wo “visuelle Inspektion und das Gehör des Technikers” die wichtigsten Instrumente sind.

Ein Blick auf die Praxis: Symptome, Mechanismen und was sie Ihnen wirklich sagen

Anstelle einer Einkaufsliste von Fehlern ist es hilfreich, eine kompakte Zuordnung zwischen dem, was man sieht, was wahrscheinlich in der Pendelzone passiert, und dem, was tatsächlich für die Flotte auf dem Spiel steht, zu erstellen. Die Tabelle ist absichtlich vereinfacht, aber sie entspricht ziemlich genau den wichtigsten Leitfäden, die in der Industrie verwendet werden.

| Feldsymptom am DC-Traktionskommutator | Wahrscheinlich zugrunde liegender Mechanismus im Traktionsdienst | Erste Fragen, die Sie im Depot stellen sollten | Praktisches Risiko bei Nichtbeachtung |

|---|---|---|---|

| Gleichmäßiger hellbrauner Film, glatte Oberfläche, geringer Bürstenverschleiß | Film und Stromdichte im Gleichgewicht; Interpole korrekt eingestellt; Vibration unter Kontrolle | Hat sich seit der letzten Überholung etwas an der Bürstenqualität, der Filterung oder dem Betriebszyklus geändert? | Gering; meist ein Referenzfall für “normal” in Ihrer eigenen Flotte |

| Schwerer, aber gleichmäßig dunkler Film, Pinsel laufen kühl | Hohe Luftfeuchtigkeit oder verschmutzte Luft begünstigen die Filmbildung; möglicherweise leichte Unterbelastung in einigen Teilen des Zyklus | Wurden durch Fahrplanänderungen der Auslauf- oder Schwachlastbetrieb verlängert oder durch die Steuerungssoftware Stromspitzen reduziert? | Mäßig; kann frühen Kupferwiderstand verbergen, wenn die Temperaturen später ansteigen |

| Ausgeprägte Rillenbildung in Bürstenrichtung | Abrasive Bürstenqualität oder kontaminierte Luft; örtliche Lichtbogenbearbeitung der Oberfläche | Ist die Bürstenqualität von einer weicheren zu einer härteren Familie übergegangen; sind die Filter verstopft; gibt es sichtbare Staubeintrittswege in der Nähe der Motoren? | Hoch; Rillen konzentrieren den Strom, erhöhen die lokale Temperatur und verkürzen die Lebensdauer des Kommutators drastisch |

| Kupfer über Schlitze geschleift, verschmiertes Aussehen | Erweichung des Kupfers aufgrund hoher Temperaturen und mechanischer Vibrationen; manchmal übermäßig abrasive oder instabile Bürstenqualität | Werden die Kommutatortemperaturen überwacht; hat sich die Dauerbelastung erhöht; haben sich die Schwingungswerte nach der Reprofilierung der Räder oder nach Arbeiten am Drehgestell verändert? | Hoch; sobald der Widerstand einsetzt, neigt er dazu, sich selbst zu beschleunigen und kann einen Kommutator zwischen den Überholungen ruinieren |

| Brennende Taktkanten bei jedem zweiten oder dritten Takt | Schlechtes Kommutierungs-Timing, falsche Einstellung des Neutralleiters oder geschwächte Zwischenpole; manchmal unangepasster Spannungsabfall der Bürsten | Wurde die Bürstenbestückung verschoben; wurden die Feld- oder Zwischenpolströme im Rahmen von Steuerungs-Upgrades geändert; entspricht die gewählte Bürstenqualität noch den Spezifikationen für diesen Motortyp? | Sehr hoch; oft eine Vorstufe zu Isolationsschäden und erzwungenem Motoraustausch |

| Zufällige dunkle Balken, intermittierende Funkenbildung Berichte von Fahrern | Lose Stäbe, ungleichmäßiger Anpressdruck oder lokale Isolationsprobleme | Wann war der letzte Bar-to-Bar-Test; hat der Motor in der Vergangenheit einen Überschlag oder einen mechanischen Schlag erlitten; sind die Bürstenhalter sauber und rechtwinklig? | Sehr hoch; lockere Stäbe in Fahrmotoren können unter Last oder während des Bremsvorgangs zu einem katastrophalen Ausfall führen |

| Lokalisierte flache Stellen ohne offensichtliche Verfärbung | Vorheriges Abziehen mit unzureichender Entgratung oder ungleichmäßiger Verschleiß nach falsch ausgerichteten Bürsten | Wurde der Kommutator am Fahrzeug abgeschöpft; wurden die Bürsten danach ordnungsgemäß eingefahren; sind die Halter nach den Herstellerangaben ausgerichtet? | Mittel; kann als Komfortproblem beginnen (Geräusche, geringfügige Funkenbildung), kann sich aber zu ernsteren Defekten ausweiten |

Diese Denkweise ist langweilig und pragmatisch. Aber sie trägt dazu bei, dass sich die Gespräche im Depot auf Systemursachen konzentrieren und nicht nur auf Oberflächenbearbeitung und Bürstenaustausch.

Entscheidungen über die Bürstenausrüstung: wo die meiste Subtilität steckt

Die Anbieter bieten heute eine verwirrende Vielfalt an Kohlenstoffsorten für Traktionsmotoren an, oft mit bahnspezifischen Formulierungen, die Verschleiß gegen Kommutierungsstabilität und akzeptable Filmbildung abwägen. Anwendungsleitfäden für GE- und ähnliche Traktionsmotoren zeigen, dass Sorten wie T900, T959 und T593 für bestimmte Motorfamilien zugelassen sind, oft in Mehrscheiben-Bürstenkonstruktionen, um die Kontaktstabilität in vibrationsreichen Umgebungen zu verbessern.

Diese Mehrschichtkonstruktionen und harten Sorten sind nicht nur Marketing. Sie dienen der Bewältigung von Drehgestellvibrationen, der Ovalität von Kommutatoren und dem häufigen Betrieb mit niedrigen Geschwindigkeiten und hohen Drehmomenten, der beim Transport sehr schwerer Züge auftritt. Die blinde Anwendung einer “Eisenbahnneigung” kann jedoch nach hinten losgehen. Eine zu harte Neigung bei einer Flotte mit geringer Kühlung kann die Temperatur der Kommutatoren in die Höhe treiben und Kupferwiderstand verursachen. Eine sehr weiche Neigung, die zum Schutz des Kommutators bei einer alten Flotte gewählt wurde, kann zu Staubproblemen und einem instabilen Film führen, insbesondere in Tunneln mit schwacher Filterung.

Der Spannungsabfall an den Bürsten ist eine weitere stille Variable. Das Kommutierungsfenster in einem Gleichstrom-Fahrmotor ist eng. Wenn der Bürstenspannungsabfall geringer ist als der, für den die Interpole und die neutrale Ebene ausgelegt sind, kann es zu einem Kantenbrand kommen, auch wenn die Maschine im Leerlauf gut aussieht. Das ist genau der Grund, warum viele Verschleißhinweise das Kantenbrennen nicht nur auf die magnetischen Einstellungen, sondern auch auf das Bürstenmaterial zurückführen.

Hardware aus dem neunzehnten Jahrhundert unter moderner Leistungselektronik

Einige der schwierigsten Probleme treten auf, wenn alte Gleichstrom-Fahrmotoren von einer aggressiveren Leistungselektronik angetrieben werden, als für sie vorgesehen war. Frühe Systeme verwendeten Serien-Parallelschaltungen und Widerstandsbänke oder einfache Chopper-Steuerungen. Mit der Verbesserung der Umrichter begannen OEMs und Betreiber, dieselben Motoren über schnellere Chopper oder Gleichrichter mit höherer Frequenz und strengeren Stromreglern zu speisen. Das externe Drehmomentverhalten verbesserte sich. Der Kommutator verzeichnete steilere Stromrampen und häufigere Übergänge.

In gemischten Netzen können Gleichstromlokomotiven von Unterstationen gespeist werden, die jetzt auch moderne MVDC-Anwendungen unterstützen, bei denen die Traktionsversorgung als Backbone für städtische Gleichstromlasten oder Microgrids dienen kann. Aus der Sicht des Kommutators kann dies einen leicht veränderten Welligkeitsgehalt, ein anderes Fehlerbeseitigungsverhalten und veränderte Regenerationsmuster bedeuten. Nichts davon geht aus den Originalzeichnungen des Motors hervor. Einige Jahre nach der Aufrüstung des Stromnetzes zeigt sich dies in Form seltsamer Verschleißmuster.

Als die Umrüstung auf Wechselstrom zum Standard für neue Lokomotiven wurde, verschwanden die Gleichstrom-Fahrmotoren allmählich aus den Spezifikationen für die Hauptstrecken, aber die verbleibenden Flotten wurden oft in härteren Einsätzen eingesetzt: Restarbeiten, Arbeitszüge, Güterverkehr mit geringer Priorität. Diese Betriebsmuster können mit häufigen Starts, niedrigen Geschwindigkeiten und schlechter Gleisqualität erstaunlich anstrengend sein und hinterlassen ihre eigenen Spuren im Zustand der Kommutatoren.

Diagnostik, die Entscheidungen tatsächlich verändert

Die moderne Forschung über das Verhalten von Kommutatoren in der Traktion konzentriert sich auf die Quantifizierung der Funkenbildung durch Messung der Dauer und Verteilung von Lichtbogenimpulsen an der Schnittstelle zwischen Bürste und Kommutator. Die Idee ist, über subjektive “Funkengrade” hinaus zu probabilistischen Indikatoren der Kommutierungsqualität zu gelangen. In der Praxis kann dies mit bestehenden Zustandsüberwachungssystemen verknüpft werden, indem Stromsensordaten, Vibrationen und Temperatur mit Lichtbogenstatistiken kombiniert werden.

Für viele Flotten ist der realistische Weg jedoch ein oder zwei Schritte bescheidener. Was in der Regel funktioniert, ist eine konsequente visuelle Dokumentation des Kommutatorzustands bei jeder planmäßigen Inspektion, gekoppelt mit einfachen Messungen wie dem Widerstand zwischen den Stäben, dem angezeigten Gesamtrundlauf und der Bürstenfederkraft. Wenn man dann noch zuggebundene Daten wie Fahrstromprofile und Gleitschlittenprotokolle hinzufügt, hat man schon genug, um aggressive Fahrmuster oder Fahrplanänderungen mit beschleunigtem Kommutatorverschleiß zu korrelieren. Über einige Jahre hinweg wird daraus eine flottenspezifische “Landkarte”, die jedes allgemeine Handbuch übertrifft.

Leben verlängern versus Ersatz akzeptieren

Irgendwann ist ein Kommutator zu oft abgeschöpft worden, die Nuten sind zu oft unterschnitten worden, und das Risiko eines Isolationsversagens macht eine weitere Überholung unwirtschaftlich. Die Schwierigkeit besteht darin, dass sich der finanzielle Break-even-Punkt verschiebt, wenn die Unterstützung durch die OEMs versiegt oder die Kosten für die Nachrüstung eines neuen Frequenzumrichters hoch sind.

Die Anbieter von Kohlebürsten und Kommutatorverschleißführungen neigen dazu, das Bearbeiten, Aufwickeln und Neuisolieren als Routinezyklus zu propagieren. Bei industriellen Antrieben kann das funktionieren. Bei Traktionsantrieben birgt jeder zusätzliche Ausbau des Motors, jedes Anheben des Fahrzeugs, jede Störung schwerer Kabel und Kühlkanäle ein zusätzliches Systemrisiko. Bei der Entscheidung geht es nicht nur um den Kupferzylinder. Es geht um Ausfallzeiten, die Verfügbarkeit des Fuhrparks und die praktischen Fähigkeiten in Ihren Werkstätten.

Eine nützliche Taktik besteht darin, die Motoren bei jeder größeren Überholung anhand des Zustands des Kommutators, der Isolationstests und der historischen Daten in die Gruppen “volle Lebensdauer”, “Rettung durch Überholung” und “bis zum Austausch laufen” einzuteilen. Motoren der letzten Gruppe können mit Fahrzeugen gepaart werden, die selbst kurz vor dem Ende ihrer Lebensdauer stehen. Auf diese Weise wird vermieden, dass Sie Geld für Kommutatoren für Fahrzeuge ausgeben, die ohnehin bald verschrottet werden.

Was bedeutet das für uns?

Wechselstromtraktion, Permanentmagnetmotoren und Halbleiterumrichter stehen zu Recht im Mittelpunkt des Interesses der Ingenieure. Aber die Kommutatorbürsten unter vielen alternden Zügen bestimmen immer noch, wie viel Kapazität die Betreiber aus ihren Netzen herausholen können. Ein einziger falsch gewählter Bürstengrad oder eine unbemerkte Änderung des Arbeitszyklus kann die verbleibende Lebensdauer der Fahrmotoren einer Flotte in aller Stille aufzehren.

Wenn man die Kommutatoren in der Eisenbahntraktion als lebendiges, gekoppeltes System und nicht als veraltete “Kupferware” betrachtet, wird die Arbeit interessanter und ehrlicher. Sie verbindet Depotbeobachtungen mit Entscheidungen zur Steuerungssoftware und mit Upgrades auf Systemebene für die Stromversorgung. Sobald man anfängt, diese Punkte zu verbinden, sehen Kommutatoren nicht mehr wie Relikte aus, sondern wie das, was sie in der Gleichstromtraktion schon immer waren: kompakte, etwas unbeholfene mechanische Wandler, die immer noch einen erstaunlich großen Teil des Schicksals des Systems auf ihren Schultern tragen.