Kommutatormotoren vs. Induktionsmotoren in industriellen Anwendungen

Wenn Sie sich heute für einen neuen Industrieantrieb entscheiden, ist ein Drehstrom-Asynchronmotor mit modernem Antrieb die sichere Standardwahl. Kommutator Maschinen spielen nach wie vor eine Rolle, jedoch hauptsächlich in älteren schweren Antrieben und einigen wenigen Nischenbereichen, in denen Geschwindigkeit entscheidend ist. Die meisten Werke investieren ihr Kapital in die Umstellung von Bürsten, anstatt weitere hinzuzufügen. Das ist die Richtung, in die sowohl der Markt als auch die Wartungsdaten weisen.

Inhaltsverzeichnis

Kurzes Fazit vor der langen Geschichte

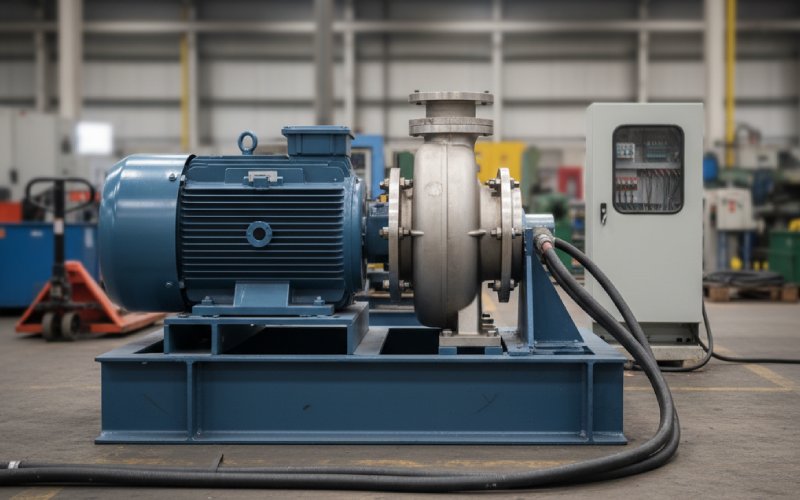

In industriellen Umgebungen wurden Induktionsmotoren zum Standard, da sie strukturell einfach, kostengünstig in der Serienfertigung, widerstandsfähig gegen Fehlbedienung und bis auf die Lager und den Kühlweg sehr wartungsarm sind.

Kommutatormotoren haben sich mit ihrem hohen Anlaufdrehmoment, ihrem breiten Drehzahlbereich und ihrer präzisen Drehmomentsteuerung längst vor dem Zeitalter der leistungsstarken elektronischen Antriebe einen Platz in der Geschichte gesichert. Aus genau diesem Grund wurden Gleichstrom-Kommutatorantriebe jahrzehntelang in Walzwerken, Papiermaschinen und schweren Werkzeugmaschinen eingesetzt.

Als vektorgeregelte Induktionsantriebe und Permanentmagnetmaschinen praxistauglich und kostengünstig wurden, schwand dieser Vorteil. Bei den meisten neuen Anlagen sprechen die Zahlen nicht mehr für einen Kommutator, es sei denn, es geht um die Lösung eines eng definierten Problems oder um die Pflege bestehender Anlagen.

Was bedeutet “Kommutatormotor” in diesem Zusammenhang?

Der Ausdruck wird sehr locker verwendet, daher ist es hilfreich, den Anwendungsbereich zu präzisieren und dann fortzufahren.

Industrieingenieure haben in der Regel mit drei großen Familien von Kommutatoren zu tun. Erstens klassische Gleichstrommotoren mit mechanischer Kommutierung: Nebenschluss-, Reihen-, Verbund- und Permanentmagnet-Gleichstromantriebe. Diese trieben Stahlwerke, Papiermaschinen, Wickelmaschinen und frühe Roboter an, da die Feld- und Ankersteuerung ein nahezu lineares Drehzahl-Drehmoment-Verhalten ermöglicht.

Zweitens: Wechselstrom-Kommutatormaschinen wie Universalmotoren, Repulsionsmotoren und ältere Repulsions-Induktionsmotoren. Diese kommen häufig in kleinen Hochgeschwindigkeitsgeräten und tragbaren Werkzeugen zum Einsatz, bei denen ein hohes Drehmoment und eine kompakte Größe gefragt sind, aber höhere Geräuschentwicklung, kürzere Lebensdauer und schlechtere Effizienz in Kauf genommen werden.

Drittens gibt es eher esoterische Wechselstrom-Kommutatormaschinen wie den Schrage-Motor: Im Grunde handelt es sich dabei um eine Induktionsmaschine mit gewickeltem Rotor und integriertem Frequenzumrichter, bei der die Bürstenposition zur Steuerung von Drehzahl und Leistungsfaktor genutzt wird. Bevor Halbleiter-Wechselrichter aufkamen, war dies eine clevere Lösung für Antriebe mit variabler Drehzahl in der Textil- und Teppichindustrie und ähnlichen Bereichen.

Auf der anderen Seite des Vergleichs stehen ein- und dreiphasige Induktionsmotoren. In der Industrie werden meist dreiphasige Käfigläufermotoren eingesetzt. Sie sind heute weltweit der dominierende Motortyp in Fabrikhallen.

Wesentliche Kompromisse, die Ihre Anlage tatsächlich verändern

Drehmoment, Drehzahlbereich und dynamisches Verhalten

Wenn man Drehmoment-Drehzahl-Kurven für die wichtigsten Akteure zeichnet, wird der Grund für die Beliebtheit von Gleichstrom-Kommutatormotoren in Stahl- und Papierlinien offensichtlich. Mit Ankerspannungs- und Feldschwächungsregelung bieten Gleichstrommotoren einen breiten Bereich mit konstantem Drehmoment und einen breiten Bereich mit konstanter Leistung, wobei die Beziehung zwischen Sollspannung und Wellendrehzahl relativ linear ist. Dadurch werden Spannungsregelung, koordinierte Liniengeschwindigkeit und Vierquadrantenbetrieb fast zur Routine.

Universalmotoren und ähnliche Wechselstrom-Kommutatormotoren gehen ins andere Extrem. Hohes Anlaufdrehmoment, hohe Grunddrehzahl und mechanische statt elektrische Grenzen begrenzen in der Regel die Drehzahl. Sie vertragen häufige Start-Stopp-Zyklen und können recht stark beansprucht werden, weshalb sie in kompakten Werkzeugen und Geräten zum Einsatz kommen.

Induktionsmotoren mit fester Frequenz sind zurückhaltender. Ohne Antrieb ist Ihr Drehzahlbereich um die Synchrondrehzahl herum begrenzt, wobei der Schlupf zwar eine gewisse Nachgiebigkeit bietet, jedoch keinen großen kontinuierlichen Bereich. Große Induktionsmaschinen können ein ordentliches Anlaufdrehmoment liefern, wenn sie dafür ausgelegt sind, aber für anspruchsvolle Anläufe und häufige Umkehrungen benötigen sie die Unterstützung von Antrieben, Rotorwiderstand (ältere Konstruktionen mit gewickeltem Rotor) oder Sanftanlaufverfahren.

Moderne vektorgeregelte Induktionsantriebe haben dieses Bild verändert. Sie emulieren die Stromregelung und das entkoppelte Drehmoment-/Flussverhalten von Gleichstrom-Kommutatorantrieben und bieten eine schnelle Drehmomentreaktion und einen breiten Drehzahlbereich bei Verwendung von Standard-Käfigläufermotoren. Aus Sicht des Steuerungsingenieurs ähnelt eine Induktionsmaschine nun stark der älteren Gleichstromvariante, insbesondere im Bereich mit konstantem Drehmoment.

Was das Drehmoment- und Drehzahlverhalten angeht, schneiden Kommutatormotoren also immer noch gut ab, aber die Antriebe haben den Abstand so stark verringert, dass die Nachteile der mechanischen Komplexität nun überwiegen.

Steuerungsstack und Leistungselektronik

In der Vergangenheit waren Gleichstrom-Kommutatorantriebe attraktiv, da Gleichrichter und Chopper-Steuerungen kostengünstiger und einfacher zu skalieren waren als leistungsstarke Frequenzumrichter. Die Anlage konnte eine einfache Wechselstromversorgung beibehalten und den Großteil der komplexen Technik in einem Gleichstromantriebsfeld unterbringen.

Dieses Argument hat an Bedeutung verloren. Dank handelsüblicher IGBT- und mittlerweile auch SiC-basierter Wechselrichter sowie ausgereifter feldorientierter Regelungsverfahren lassen sich Frequenzumrichter einfach spezifizieren und kaufen. Ein typischer Drehstrom-Asynchronmotor in Kombination mit einem Standard-Frequenzumrichter ist heute die Standardkombination für Lasten mit konstanter und variabler Drehzahl.

AC-Kommutatormaschinen wie Schrage-Motoren versuchten, variable Drehzahlen vor der Einführung der Elektronik zu realisieren, indem sie den “Umrichter” in den Rotor und den Kommutator selbst einbauten und die eingespeiste EMK mit der Bürstenposition anpassten. Diese Lösung ist intellektuell elegant, aber mechanisch empfindlich. Sie ermöglichte eine sanfte Drehzahländerung und Leistungsfaktorkorrektur, erforderte jedoch mehr Kupfer, mehr Kohlenstoff und mehr Ausrichtungsvorgänge. Moderne Anlagen bevorzugen Halbleitergetriebe in Schränken gegenüber Gleitkontakten im Rotor.

Bei neuen Projekten sprechen derzeit einfache Steuerungen für Induktionsmaschinen: Standardmotoren, Standardantriebe, Standarddiagnosewerkzeuge. Kommutatormotoren kommen heute meist dort zum Einsatz, wo bereits Antriebe und Schaltschränke vorhanden sind und die Wirtschaftlichkeit einer vollständigen Umrüstung gering ist.

Zuverlässigkeit und Wartungsrealität

Der strukturelle Unterschied ist offensichtlich. Induktionsmotoren haben keine Bürsten und keinen Kommutator; der Rotor ist entweder ein Käfigläufer oder ein gewickelter Rotor mit Schleifringen nur in Sonderfällen. Weniger mechanische Kontaktpunkte bedeuten weniger Verschleißflächen. Das führt direkt zu einem geringeren Wartungsaufwand und längeren Dauerbetriebsintervallen.

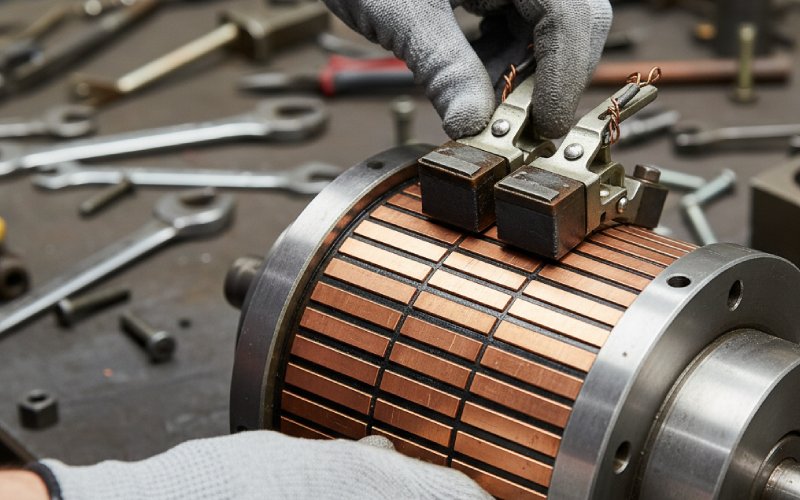

Kommutatormotoren tauschen diese Einfachheit gegen Leistung ein. Bürsten verschleißen. Kommutatorsegmente müssen gereinigt, bearbeitet oder maschinell bearbeitet werden. Es entsteht Kohlenstaub, mechanisches Geräusch und die Lebensdauer der Bürsten ist begrenzt, was bei der Planung von Stillstandszeiten berücksichtigt werden muss. Universalmotoren verursachen zusätzlich höhere Geräusch- und Vibrationsbelastungen, was bei tragbaren Werkzeugen tolerierbar ist, aber in der Nähe von Bedienern bei langen Schichten weniger akzeptabel ist.

In einem Stahlwerk oder einer Papiermaschine mit großen Gleichstromkommutatorantrieben werden diese Wartungsarbeiten als Teil des Besitzes der Anlage akzeptiert. Viele dieser Standorte verfügen über fundierte interne Kenntnisse im Bereich Bürstenausrüstung und Kommutatorarbeiten. Das mildert zwar die Auswirkungen, beseitigt sie jedoch nicht. Jeder ungeplante Ausfall aufgrund eines Bürstenausfalls ist nach wie vor kostspielig.

Wenn Zuverlässigkeit und Betriebszeit stark gewichtet werden und wenn Sie mehrere ähnliche Motoren in einer Anlage haben, haben Induktionsmaschinen allein aufgrund ihrer geringeren Anzahl beweglicher elektromechanischer Schnittstellen einen starken statistischen Vorteil.

Effizienz und Energiekosten über die gesamte Lebensdauer

Induktionsmotoren ohne Kühlsystem sind bereits effizient, insbesondere in ihrem Nennbetriebsbereich. Premium-Effizienz- und Super-Premium-Konstruktionen treiben diese Entwicklung weiter voran, und der regulatorische Druck sorgt dafür, dass dieser Trend anhält.

Kommutatormotoren verursachen zusätzliche Kupferverluste und Kontaktverluste an den Bürsten. Insbesondere Universalmotoren verschwenden einen erheblichen Teil der Eingangsleistung in Form von Wärme und Geräuschen. Dies ist bei kleinen Maschinen mit intermittierendem Betrieb tolerierbar, eignet sich jedoch schlecht für den kontinuierlichen industriellen Einsatz.

Mit einem Antrieb in der Schleife verlagert sich der Vergleich auf die Systemeffizienz. Ein Induktionsmotor in Verbindung mit einem modernen Frequenzumrichter kann über einen breiten Drehzahlbereich eine gute Effizienz aufrechterhalten, obwohl Schalt- und Filterverluste auftreten. Gleichstromkommutatorsysteme mit älteren SCR- oder Chopper-Steuerungen können weniger vorteilhaft erscheinen, wenn man Antriebsverluste, Feldverluste und erhöhte Kühlungsanforderungen berücksichtigt.

Bei einem langlebigen Industrieanlagen, das viele Stunden pro Jahr in Betrieb ist, machen schon wenige Prozentpunkte an Systemeffizienz einen deutlichen Unterschied bei den Gesamtbetriebskosten. Dies ist einer der stillen Gründe, warum viele Werke bereit sind, mechanische und elektrische Nachrüstungsarbeiten in Kauf zu nehmen, um von Gleichstromkommutatoren auf Wechselstrom-Induktions- oder PM-Synchronantriebe umzusteigen.

Sicherheit, Umwelt und Compliance

Bürsten bedeuten Funkenbildung und Kohlenstaub. In staubigen, entflammbaren oder streng sauberen Bereichen ist dies nicht nur unbequem, sondern kann sogar zum Ausschluss führen. Antriebe für Gefahrenbereiche auf Basis von rutscharmen Induktionsmaschinen mit geeigneten Gehäusen und zertifizierten Schutzmethoden sind heute der Standard.

Lärm ist ein weiteres praktisches Problem. Universal- und viele andere Kommutatormotoren erzeugen höhere mechanische und elektromagnetische Geräusche als vergleichbare Induktionsmaschinen. Das ist für intermittierend eingesetzte Handwerkzeuge akzeptabel, stellt jedoch ein Problem für den Dauerbetrieb dar, wenn Sie versuchen, die Lärmgrenzwerte in einer Produktionshalle einzuhalten.

Aus EMV-Sicht kann es durch Lichtbogenbildung am Kommutator zu Breitbandstörungen in nahegelegenen Messgeräten kommen. Moderne Frequenzumrichter sind ebenfalls nicht unschuldig, aber mit bekannten Maßnahmen zur Störungsminderung (Filter, Kabelkonstruktion, Erdung) lassen sie sich leichter bändigen als unkontrollierte Bürstenstörungen in einem gemeinsamen Gehäuse.

Zusammenfassung nebeneinander

Um die Diskussion konkret zu halten, fasst die folgende Tabelle den Vergleich für die drei Hauptfamilien zusammen, mit denen die meisten Wirtschaftsingenieure tatsächlich zu tun haben.

| Aspekt | Gleichstrom-Kommutatormotor (Industrieantriebe) | AC-Kommutatormotor (Universal / Schrage) | Induktionsmotor (3-phasig, industriell) |

|---|---|---|---|

| Typischer Leistungsbereich und physikalische Skala | Von kleinen Stellantrieben bis hin zu sehr großen Mühlenantrieben; oft mit großem Rahmen und schwerem Rotor | Meist kleine bis mittlere Leistung; kompakte Bauformen, insbesondere Universalmotoren | Von Bruchteilen eines kW bis zu mehreren MW; breites Spektrum an standardisierten Rahmen |

| Verhalten der Geschwindigkeitsregelung | Breiter und gleichmäßiger Drehzahlbereich über Ankerspannung und Feld; Vierquadrantensteuerung ist ausgereift | Universal: großer Drehzahlbereich, aber grobe Steuerung und starkes lastabhängiges Verhalten; Schrage: sanfte mechanische Drehzahländerung durch Bürstenverschiebung | Feste Frequenz: schmales natürliches Drehzahlfenster; mit Frequenzumrichter und Vektorregelung, großer programmierbarer Bereich mit DC-ähnlichem Verhalten |

| Anlaufmoment und Überlastverhalten | Hohes Anlaufdrehmoment mit einfacher Steuerung; gut geeignet für schwere Anläufe und häufige Richtungswechsel | Sehr hohes Anlaufdrehmoment bei Universalausführungen; Schrage historisch geeignet für variable Geschwindigkeiten bei schweren Lasten | Konstruktionsabhängig; kann ein gutes Anlaufdrehmoment liefern, aber für Hochleistungsanläufe wird oft ein Antrieb oder eine bestimmte Konstruktionsklasse vorausgesetzt. |

| Effizienz im Dauerbetrieb | Angemessen, jedoch durch Kommutator- und Feldverluste reduziert; ältere Generatoren/Gleichrichter können zusätzliche Verluste verursachen. | Oftmals mäßige Effizienz, insbesondere bei Universalmotoren; für den intermittierenden Betrieb akzeptabel | Hohe Effizienz am Nennpunkt; Premiumklassen und optimierte Rotorkonstruktionen treiben dies noch weiter voran. |

| Wartungsprofil | Regelmäßige Inspektion und Austausch der Bürsten; Reinigung oder Bearbeitung des Kommutators; weitere interne mechanische Verschleißteile | Hoher Bürstenverschleiß und Kommutatorwartung für Universal; Schrage sorgt für zusätzliche mechanische Komplexität | In erster Linie Lager und Kühlweg; keine Bürsten oder Kommutatoren bei Käfigläufern, daher geringerer Wartungsaufwand |

| Umwelt- und Sicherheitsverträglichkeit | Bürstenüberschläge und Staub schränken den Einsatz in gefährlichen oder sehr sauberen Bereichen ein; erfordert eine sorgfältige Gehäuseauslegung. | Ähnliche oder schlechtere Grenzwerte aufgrund von Funkenbildung, Lärm und Staub; werden hauptsächlich aus Gefahrenbereichen ferngehalten | Gut geeignet für raue und gefährliche Umgebungen mit geeigneten Gehäusen; keine internen Funken bildenden Komponenten im Rotor |

| Typische moderne industrielle Rollen | Ältere Antriebe, große Wickelsysteme, einige Spezialwerkzeugmaschinen, bei denen die Ersatzkosten hoch sind | Kleine tragbare Werkzeuge, einige Geräte, Nischenantriebe mit variabler Drehzahl in älteren Anlagen | Allgemeines industrielles Arbeitstier: Pumpen, Ventilatoren, Kompressoren, Förderbänder, Mischer, Kräne und die meisten Automatisierungsachsen mit Frequenzumrichtern |

Wo Kommutatormotoren noch immer ihren Platz haben

Wenn neue Induktionsantriebe so attraktiv sind, warum spielen Kommutatormaschinen dann in industriellen Diskussionen überhaupt noch eine Rolle? Vor allem, weil Anlagen nicht jedes Mal als Greenfield-Projekte starten.

Große Gleichstromkommutatormotoren sind in der Stahl-, Papier- und ähnlichen Prozessindustrien nach wie vor in großer Zahl vorhanden. Der mechanische Antriebsstrang und die Fundamente um sie herum wurden speziell für diese Maschine gebaut. Der Austausch aller Komponenten durch Induktions- oder PM-Maschinen sowie neue Antriebe kann umfangreiche Bauarbeiten, neue Kühlsysteme und eine Neuverkabelung erfordern. Wenn das mechanische Risiko hoch ist oder Ausfallzeiten teuer sind, ziehen es Betreiber manchmal vor, den Gleichstrommotor beizubehalten und nur die Leistungselektronik und die Steuerungen zu modernisieren.

Es gibt auch Fälle, in denen eine extrem schnelle Drehmomentreaktion und ein sehr feines Verhalten bei niedrigen Drehzahlen erforderlich sind und das Ingenieurteam bereits mit der Steuerung von Gleichstromantrieben vertraut ist. Ein gut gewartetes Gleichstrom-Kommutatorsystem kann hier nach wie vor gute Leistungen erbringen, obwohl das gleiche Leistungsniveau mittlerweile in vielen Bereichen auch mit AC-Servo- oder PM-Synchronantrieben erreicht werden kann.

Auf der Wechselstromseite sind Universalmotoren und ähnliche Kommutatortypen nach wie vor nützlich, wenn Sie extrem kompakte, schnelle Maschinen zu relativ geringen Kosten und mit intermittierenden Arbeitszyklen benötigen. Viele Betriebe setzen diese in Handwerkzeugen, kleinen Tischgeräten oder Hilfsmaschinen ein, wo Lärm und Wartungsaufwand überschaubar sind und die Ausfallkosten gering sind.

Legacy Schrage und andere Wechselstrom-Kommutatormotoren sind noch immer in einigen älteren Frequenzumrichtern verbaut. Sie sind heute Spezialanlagen, die oft so lange in Betrieb bleiben, bis ein schwerwiegender Ausfall eine Entscheidung entweder für eine vollständige Umrüstung auf Frequenzumrichter oder für die Stilllegung dieser Produktionslinie erzwingt.

Warum Induktionsmotoren zur Standardwahl in der Industrie wurden

Aus Sicht der Komponenten ist ein dreiphasiger Käfigläufer kaum zu übertreffen. Er besteht aus einem Stapel von Lamellen und Stäben, die an beiden Enden kurzgeschlossen sind. Es gibt keine gleitenden elektrischen Kontakte, keinen Kommutator und keine Feldwicklung am Rotor. Diese Geometrie macht ihn langlebig und widerstandsfähig gegen elektrische und mechanische Beanspruchungen.

Aus Sicht des Systems lassen sich diese Motoren problemlos mit Standardantrieben kombinieren. Energieversorger und Vorschriften begünstigen die Wechselstromverteilung. Hersteller von Frequenzumrichtern, Anbieter von Gehäusen und Automatisierungslieferanten gehen alle davon aus, dass Induktionsmotoren die Basis bilden. Das Ergebnis ist ein Ökosystem, das die Entwicklungszeit und das Projektrisiko reduziert, wenn man sich an das Standardmuster hält.

Moderne Industrieprodukte legen immer wieder Wert auf dieselben Faktoren: einfache Konstruktion, Langlebigkeit, geringer Wartungsaufwand und gute Effizienz, insbesondere bei oder nahe der Nennlast. Aktuelle Umfragen beschreiben Induktionsmotoren aus genau diesen Gründen als Rückgrat industrieller Prozesse.

Wenn man dies mit dem Druck auf die Energiekosten und den Dekarbonisierungszielen kombiniert, wird die Tendenz zu hocheffizienten Induktions- oder PM-Synchronmaschinen noch stärker. Kommutatormotoren weisen einen inhärenten mechanischen Verlust und einen Wartungsaufwand auf, die diese Ziele beeinträchtigen.

Migrationsentscheidungen: Beibehaltung oder Austausch von Kommutatormotoren

Für Ingenieure, die in bestehenden Anlagen arbeiten, lautet die eigentliche Frage oft nicht “Was ist theoretisch besser?”, sondern “Sollen wir diesen Kommutatormotor schon ausmustern?”.”

Typische Entscheidungsfaktoren sind wenig romantisch. Wie oft ersetzen Sie Bürsten? Wie viel Ausfallzeit hatten Sie im letzten Jahr aufgrund von Kommutator- oder Bürstenfehlern? Kann Ihr lokales Wartungsteam noch hochwertiges Bürstenmaterial und Service-Know-how beschaffen? Wie schwierig wäre es, die Wellenhöhe, den Sockel und die Kupplung zu ändern, wenn Sie auf eine Induktions- oder PM-Maschine umsteigen würden?.

Für viele ältere Gleichstromantriebe bieten die Hersteller jetzt Nachrüstsätze an, bei denen der Motor erhalten bleibt, aber veraltete Thyristorsteuerungen und analoge Steuerungen durch digitale Systeme ersetzt werden. Das ermöglicht eine bessere Diagnose, eine bessere Strombegrenzung und eine vernetzte Steuerung, ohne dass der mechanische Kern verändert werden muss, wodurch Sie das Risiko senken und die Lebensdauer verlängern können.

Irgendwann übersteigen jedoch die Kosten für geplante Überholungen, Produktionsausfälle aufgrund unerwarteter Bürstenprobleme und Energieineffizienz die Kosten für eine vollständige Umstellung auf einen Induktions- oder PM-Antrieb. Wann dieser Übergang stattfindet, hängt von den lokalen Energiepreisen, den Produktmargen und den bevorstehenden Stilllegungsmöglichkeiten ab, nicht von einer bestimmten technischen Variablen.

Praktische Regeln, ohne vorzugeben, dass sie universell sind

Wenn man gezwungen wäre, eine grobe Regel anzuwenden, könnte diese etwa so aussehen, wobei zu beachten ist, dass jede Pflanze unordentlich ist.

Wählen Sie für neue Industrieanlagen einen Drehstrom-Asynchronmotor mit einem Standard-Frequenzumrichter, es sei denn, Sie haben einen klaren, dokumentierten Grund, dies nicht zu tun. Diese Kombination deckt die meisten Anforderungen an Drehzahl, Drehmoment und Steuerung ab, von Pumpen und Ventilatoren bis hin zu Förderbändern, Mischern, Extrudern und Bewegungsachsen mit mittlerer Präzision.

Verwenden Sie Gleichstrom-Kommutatormotoren, wenn Sie mit vorhandenen schweren Antrieben zu tun haben, deren Mechanik und Prozessintegrationen auf Gleichstromverhalten ausgelegt sind und bei denen Ausfallzeiten oder Umbauarbeiten derzeit nicht akzeptabel sind. Arbeiten Sie daran, die Antriebe, die Überwachung und die Wartungspraktiken zu verbessern, anstatt sie vorschnell zu ersetzen.

Verwenden Sie Wechselstrom-Kommutatormaschinen, insbesondere Universalmotoren, nur am Rande Ihres industriellen Systems, es sei denn, Sie lösen ein Problem, das wirklich von ihrer sehr hohen Drehzahl und Drehmomentdichte profitiert und deren Geräuschentwicklung und Wartungsaufwand tolerieren kann. Reservieren Sie sie für Werkzeuge und kleine Maschinen, bei denen ein Ausfall eine Unannehmlichkeit darstellt und nicht zu einem werksweiten Zwischenfall führt.

Abschließende Gedanken

Im industriellen Alltag geht es bei der Frage „Kommutator oder Induktion“ weniger um Theorie als vielmehr um Risiken, Ausfallzeiten und die Kompetenzen, über die Ihr Team bereits verfügt.

Induktionsmotoren, unterstützt durch moderne Antriebe, geben auf die meisten Fragen eine langweilige Antwort, und genau das ist es, was viele Anlagen wollen: eine Lösung, die mit minimalem Wartungsaufwand läuft. Kommutatormotoren verdienen sich nach wie vor ihre Sporen, wenn ältere Anlagen oder sehr spezifische Leistungsanforderungen die zusätzliche mechanische Komplexität rechtfertigen. Die Aufgabe des Ingenieurs besteht darin, zu wissen, in welcher Situation er sich tatsächlich befindet, und nicht nur, welches Datenblatt besser aussieht.