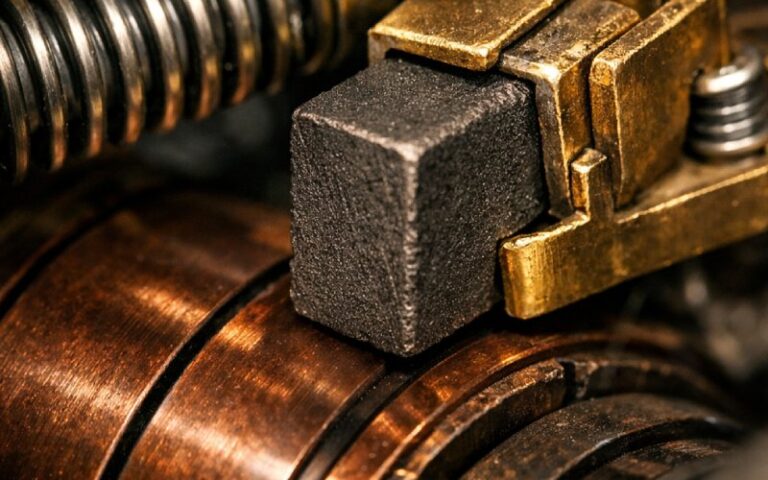

Kommutatormotoren vs. bürstenlose Motoren: Kompromisse zwischen Kosten und Leistung

Wenn man das Marketing beiseite lässt, ist das Muster einfach: Kommutator Motoren punkten in der Regel mit einem günstigen Anschaffungspreis und ihrer brutalen Einfachheit, während bürstenlose Motoren in puncto Effizienz, Lebensdauer und Steuerbarkeit die Nase vorn haben. Die schwierige Entscheidung besteht darin, zu entscheiden, auf welcher Seite dieses Kompromisses Sie tatsächlich Verluste in Kauf nehmen können.

Inhaltsverzeichnis

1. Nicht schon wieder eine Liste mit “Vor- und Nachteilen”

Sie wissen bereits, wie mechanische Kommutierung funktioniert. Sie wissen bereits, wie ein BLDC-Antrieb den Strom um den Stator herum schaltet. Sie haben die Diagramme gesehen und wahrscheinlich mindestens einmal über trapezförmige versus sinusförmige Steuerung diskutiert.

Die meisten Vergleichsartikel wiederholen diese Geschichte und belassen es dabei. Sie enden mit einer etwas vagen Aussage, dass “es auf die Anwendung ankommt”, und fahren dann fort. Das ist zwar richtig, aber nicht sehr hilfreich, wenn man tatsächlich einen Motor auswählen muss, der für zehn Jahre in ein versiegeltes Gehäuse eingebaut und zu Zehntausenden bestellt wird.

Dieser Artikel geht also von den Grundlagen aus und konzentriert sich nur auf Kompromisse, die sich in Zahlen auf einer Tabelle niederschlagen: Energiekosten, Lebensdauer, Integrationsaufwand und Ausfallrisiko.

2. Schneller Vergleich in realen technischen Begriffen

Bürstenlose Motoren beseitigen die Bürstenreibung und den Lichtbogenbildung am Kommutator, sodass der Wirkungsgrad bei vielen kleinen bis mittelgroßen Geräten auf Werte zwischen 85 % und etwa 90 % steigt, während bürstenbehaftete Motoren ähnlicher Klasse eher bei 75 % bis 80 % liegen. Die Lebensdauer folgt dem gleichen Trend: Bürstenlose Motoren erreichen oder überschreiten oft 10.000 Betriebsstunden, während bürstenbehaftete Geräte in der Regel nur 2.000–5.000 Stunden laufen, bevor der Bürstenverschleiß eine Wartung oder einen Austausch erforderlich macht.

Das klingt überzeugend. Aber die Kosten für die Steuerung und die Integrationsarbeiten für bürstenlose Motoren können denen des Motors selbst entsprechen oder diese sogar übersteigen, insbesondere bei Geräten mit geringen Stückzahlen oder Einweggeräten. Das Gegenteil gilt für einfache bürstenbehaftete Antriebe, die mit einer einfachen Schaltung direkt über einen Gleichstrombus betrieben werden können.

Hier ist eine komprimierte Übersicht darüber, wie diese Kräfte angeordnet sind.

| Dimension | Kommutator (gebürsteter Gleichstrom) | Bürstenlos (BLDC / elektronisch kommutiert) | Was wirklich zählt |

|---|---|---|---|

| Typischer Motorwirkungsgrad | Etwa 75–80% | Etwa 85–90% | Geringere Verluste bei bürstenlosen Motoren reduzieren die Wärmeentwicklung und den Energieverbrauch über die gesamte Lebensdauer. |

| Typische Lebensdauer (gleiche Beanspruchung) | Etwa 2.000 bis 5.000 Stunden bis zu einem nennenswerten Verschleiß der Bürste; oft angegeben als 2 bis 3 Jahre bei kontinuierlichem Gebrauch | Häufig um oder über 10.000 Stunden; viele Anwendungen geben eine Lebensdauer von 7 bis 10 Jahren an. | Längere Lebensdauer verlagert die Kosten von der Wartung auf die Vorabinvestitionen in Elektronik. |

| Vorabpreis für den Motor | Niedrig; einfache Konstruktion | Höher; Magnete und mechanische Konstruktion sind anspruchsvoller | Der Motor allein sagt selten alles aus. |

| Steuerelektronik | Kann extrem einfach sein; manchmal reicht ein Schalter oder eine lineare Steuerung. | Erfordert einen Kommutierungsregler, häufig auf Mikrocontroller-Basis | Die Kosten für den Controller und der Aufwand für die Firmware gehören zum Motorvergleich, ob es Ihnen gefällt oder nicht. |

| Wartung | Bürsten und Kommutator müssen regelmäßig gewartet werden; erzeugt Staub | Praktisch keine planmäßigen internen Wartungsarbeiten außer an Lagern | Weniger geplante Stopps können bei Produktionsmaschinen mehr wert sein als der Motorpreis. |

| Leistungsdichte | Geringeres Drehmoment pro Masseneinheit | Höheres Drehmoment-Gewichts-Verhältnis und kompakte Geometrie möglich | Eine hohe Leistungsdichte ermöglicht eine kompaktere Bauweise und manchmal auch kleinere Getriebe. |

| Lärm und EMI | Hörbares Bürstengeräusch und Kommutierungsfunken; EMI ist ein echtes Problem. | Leiseres akustisches Profil, weniger elektrische Störungen | Nützlich in medizinischen, Labor- und Präzisionssensor-Umgebungen. |

| Umwelt | Verträgt aggressive Bedingungen, wenn Bürsten zugänglich sind; Funken sind jedoch in entflammbaren Atmosphären ein Problem. | Keine Funkenbildung durch Bürsten; besser geeignet für explosionsgefährdete oder EMI-empfindliche Bereiche, aber Elektronik verträgt keine extreme Hitze und unsachgemäße Behandlung. | Oftmals schützt man am Ende die Elektronik mehr als den Motor. |

Diese Tabelle schafft die Voraussetzungen. Interessant ist, wie diese Unterschiede mit den spezifischen Einschränkungen Ihres Projekts zusammenwirken.

3. Die Kosten sind nicht der “Motorpreis”, sondern die Lebensdauer-Arithmetik.

Nehmen Sie zwei Motoren mit einer mechanischen Leistung von 500 W. Gehen Sie von 10.000 Betriebsstunden über die gesamte Produktlebensdauer aus. Der eine ist ein Kommutatormotor mit einem Wirkungsgrad von 78%, der andere ein bürstenloser Motor mit einem Wirkungsgrad von 88%. Der Strompreis beträgt 0,18 pro kWh und Sie arbeiten immer nahe diesem 500-W-Punkt.

Der Bürstenmotor verbraucht dann über seine Lebensdauer hinweg etwa 6.410 kWh. Die bürstenlose Version benötigt etwa 5.680 kWh. Das ist eine Differenz von etwa 730 kWh oder etwa 130 Währungseinheiten zum angegebenen Kurs.

Betrachten wir nun die Lebensdauer. Wenn der Bürstenmotor etwa 3.000 Stunden läuft, bevor die Bürsten gewartet werden müssen, und Sie eine Betriebsdauer von 10.000 Stunden wünschen, müssen Sie mindestens drei Eingriffe einplanen: zwei Bürstenwartungen und wahrscheinlich einen vollständigen Austausch, wenn Zuverlässigkeit wichtig ist. Der bürstenlose Motor hingegen kann dieses Ziel von 10.000 Stunden oft mit nur lagerbezogenen Wartungsarbeiten erreichen.

Diese zusätzlichen 130 Watt Energie sind für sich genommen nicht dramatisch. Rechnet man jedoch die Kosten für geplante Wartungsarbeiten, Ausfallzeiten, den Zugang zum Motor in einer überfüllten Maschine sowie das Risiko eines ungeplanten Stillstands hinzu, fällt die Entscheidung in der Kalkulationstabelle eindeutig zugunsten der bürstenlosen Variante aus. In einer Fabrik mit hohen Ausfallzeiten ist dies offensichtlich; bei einem billigen Konsumprodukt mit kurzer Garantie ist dies weniger dramatisch, und die Kommutatorversion kann immer noch die risikoärmere Geschäftsentscheidung sein.

Die Falle besteht darin, Motoren als austauschbare Einzelteile zu behandeln, anstatt als Energie- und Wartungsverträge, die als Hardware getarnt sind.

4. Leistungsdimensionen, die wirklich Wirkung zeigen

4.1 Effizienz und Wärme

Effizienz wirkt sich nicht nur auf die Stromrechnung aus, sondern beeinflusst alles rund um den Motor. Geringere Verluste bedeuten kleinere thermische Margen, wodurch Kühlkörper verkleinert, Gehäuse leichter und sogar kleinere Gehäuselüfter verwendet werden können. Bürstenlose Motoren verlieren weniger Energie durch Reibung und Kommutatorkontakt, sodass ein größerer Teil der Eingangsleistung als Drehmoment und weniger als Erwärmung der Luft in Ihrem Produkt endet.

Bürstenmotoren verwandeln einen Teil ihrer Lebensdauer in Bürstenstaub und Wärme. Bei Geräten für den gelegentlichen Gebrauch, wie z. B. kleinen Hobbywerkzeugen, stellt dies kein praktisches Problem dar. Bei Pumpen, Förderbändern oder Ventilatoren für den Dauerbetrieb muss man entweder den Motor überdimensionieren oder höhere Wicklungstemperaturen mit den damit verbundenen Lebenszykluskosten in Kauf nehmen.

Das etwas unangenehme Detail: Der Controller für einen bürstenlosen Motor erzeugt ebenfalls Wärme. In kleinen Systemen kann dieser physisch nahe am Motor sitzen, sodass das thermische Budget auf ungewöhnliche Weise geteilt wird. Eine Einsparung von zehn Grad im Stator bei gleichzeitiger Erhöhung um zehn Grad in der Nähe von empfindlichem Silizium kann je nach Layout hilfreich sein oder auch nicht.

4.2 Lebensdauer und Wartungsmuster

Der Verschleiß der Bürsten ist vorhersehbar, was sowohl beruhigend als auch ärgerlich ist. Sie können den Bürstenverbrauch recht gut einschätzen und Wartungsarbeiten planen. Aber dennoch muss jemand die Maschine öffnen, Teile austauschen, erneut testen und dies dokumentieren. Das kostet Zeit.

Da bürstenlose Motoren den elektrischen Gleitkontakt eliminieren, sind ihre Hauptverschleißteile Lager und, über lange Zeiträume hinweg, Isolierungen und Magnete. Dadurch weisen sie eine viel längere, flachere Degradationskurve auf. Viele medizinische und industrielle Systeme sind speziell deshalb auf bürstenlose Motoren umgestiegen, weil die Wartungsintervalle einfacher und seltener geworden sind.

Natürlich kommen noch die Ausfallwahrscheinlichkeiten der Elektronik hinzu: alternde Elektrolytkondensatoren, sich abnutzende Lötstellen, Firmware-Fehler, die in unbekannten Modi lauern. Man tauscht mechanischen Verschleiß gegen elektronische Komplexität ein. Bei professionellen Geräten für den Hochleistungsbereich spricht dieses Tauschgeschäft in der Regel für bürstenlose Motoren. Bei Nischengeräten mit geringen Stückzahlen können hingegen der Software- und Validierungsaufwand für die Steuerung überwiegen.

4.3 Steuerung und dynamisches Verhalten

Sie wissen bereits, dass BLDC-Antriebe eine bessere Drehzahl- und Drehmomentregelung bieten. Das ist wichtig, wenn Sie eine scharfe dynamische Reaktion, eine feldorientierte Regelung oder präzises mikrofluidisches Pumpen wünschen.

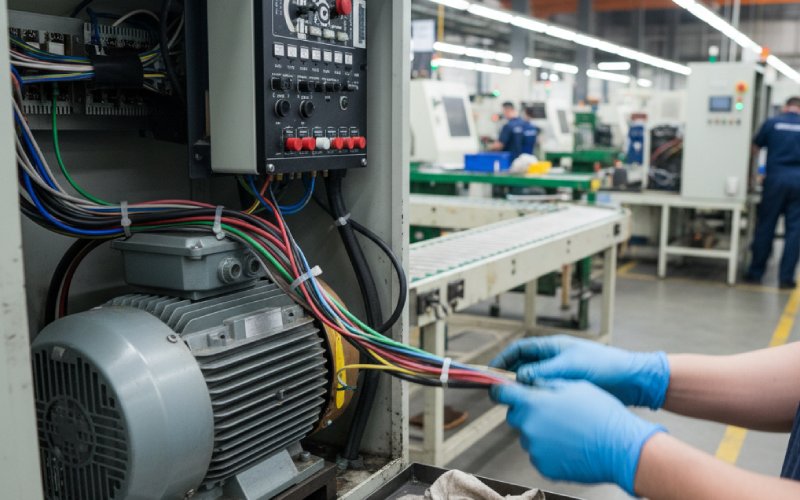

Aber das ist nicht kostenlos. Sie entscheiden sich für eine Rotorpositionserfassung oder sensorlose Schätzung, Stromregelkreise und Fehlerbehandlung. Wenn Ihr System ansonsten aus einfacher analoger Elektronik besteht, kann dies wie ein kleines Embedded-Projekt erscheinen, das nur dazu dient, eine Welle zu drehen. Wenn Ihr Design hingegen bereits einen Mikrocontroller und einen Kommunikationsstack enthält, können die zusätzlichen Kosten für eine intelligentere Motorsteuerung recht gering sein.

Bürstenmotoren zeichnen sich durch eine attraktive Unmittelbarkeit aus, bei der Strom gleich Drehmoment ist. Für einige Bewegungsaufgaben ist diese grobe Linearität ausreichend und sehr einfach zu implementieren. Insbesondere bei Prototypen, in Labors und bei einmaligen Vorrichtungen kann diese Einfachheit alles beschleunigen.

4.4 Akustische und elektrische Geräusche

Bürstenüberschläge verursachen Breitbandstörungen im System. EMI-Störungen durch Kommutatorschaltungen können nahegelegene Sensoren und Kommunikationsbusse beeinträchtigen. Aus diesem Grund werden in anspruchsvollen Konstruktionen mit Bürstenmotoren Filter, Abschirmungen und Layoutregeln verwendet.

Bürstenlose Konstruktionen schalten zwar weiterhin Ströme, aber die Wellenformen sind in der Regel glatter und können in der Firmware für ein besseres EMV-Verhalten angepasst werden. Das Rauschen verschwindet zwar nicht, lässt sich aber einstellen. In Krankenhausgeräten, optischen Systemen, Präzisionswaagen und Messgeräten ist dies so wichtig, dass bürstenlose Motoren oft die Standardauswahl sind.

Akustische Geräusche folgen dem gleichen Prinzip. Ohne Bürsten kommt der Hauptgeräuschpegel von Lagern, Zahnradgetrieben und Luftbewegungen, sodass Sie einen weiteren Regler erhalten, mit dem Sie die wahrgenommene Qualität des Produkts einstellen können.

4.5 Größe, Gewicht und Verpackung

Mit einem besseren Drehmoment-Gewichts-Verhältnis und einer geringeren Rotorträgheit bieten bürstenlose Motoren mehr mechanische Leistung bei gleichem Volumen. Das macht sie attraktiv für mobile Systeme, bei denen jedes Gramm zählt: Drohnen, Kardanaufhängungen, kleine Roboter, Akku-Werkzeuge. Außerdem sind sie überall dort von Vorteil, wo Sie um Platz und Kabelführungsmöglichkeiten kämpfen müssen.

Kommutatormotoren benötigen für das gleiche Drehmoment mehr Platz, aber das Fehlen einer externen Steuerung kann die Verpackung auf andere Weise vereinfachen: weniger wärmeempfindliche Komponenten in der Nähe des Motors, weniger Anschlüsse, einfachere Verkabelung. Manchmal ist ein physisch größerer, aber elektrisch einfacherer Motor leichter zu integrieren.

4.6 Umwelt und Sicherheit

Bürstenüberschläge schließen bestimmte Umgebungen vollständig aus, beispielsweise explosive Atmosphären oder abgeschlossene Räume mit flüchtigen Dämpfen. Bürstenlose Systeme vermeiden diese spezifische Gefahr, bringen jedoch andere mit sich. Der Controller verträgt möglicherweise keine hohen Temperaturen, Strahlung oder starke Felder. Wenn Sie die Elektronik entfernt platzieren und nur einen robusten Motorkörper in der gefährlichen Zone belassen können, sind bürstenlose Systeme oft die eindeutig bessere Wahl.

Bei medizinischen Einweginstrumenten kehrt sich die Logik wieder um. Forscher haben darauf hingewiesen, dass bei vielen Einweghandstücken die zusätzlichen Kosten für einen BLDC-Antrieb nicht gerechtfertigt sind, sodass dort weiterhin Bürstenmotoren zum Einsatz kommen. Sie halten rauen Einsatzbedingungen stand, sind günstig genug, um entsorgt zu werden, und erfüllen dennoch die begrenzten Anforderungen an die Einschaltdauer.

5. Wo Kommutatormotoren noch Sinn machen

Betrachtet man nur die Motoren, scheinen bürstenlose Motoren fast überall zu dominieren. Auf Systemebene ist das Design jedoch komplexer.

Kommutatormotoren glänzen, wenn die Konstruktionsziele niedrige Anschaffungskosten, extreme Einfachheit und begrenzte Lebensdauererwartungen umfassen. Bei einem Verbrauchergerät, das während seiner gesamten Lebensdauer vielleicht einige Dutzend Stunden lang betrieben werden soll, sind die Energieeinsparungen und die längere Lebensdauer eines bürstenlosen Getriebes finanziell kaum zu rechtfertigen. Der Controller und die Magnete würden sehr wahrscheinlich mehr kosten als der gesamte bürstenbehaftete Antrieb und ein Großteil der Kunststoffe.

Sie behalten auch dort ihren Wert, wo Elektronik unerwünscht oder stark eingeschränkt ist. Einige Nischenbereiche in der Industrie und Automobilbranche bevorzugen nach wie vor einfache Bürstenmotoren, da die verfügbaren Produkte laut sind, die EMV-Vorschriften weniger streng sind und das Wartungspersonal bereits mit dem Austausch von Bürsten vertraut ist.

Ein weiterer subtiler Vorteil ist die Flexibilität beim Design. Bei Prototypen, einmaligen Vorrichtungen und schnellen Experimenten können Sie mit einem Bürstenmotor und einer Laborstromversorgung innerhalb weniger Minuten loslegen, ohne dass Sie Firmware oder Gating-Logik benötigen. Diese schnelle Iteration ist in der Anfangsphase oft wichtiger als die endgültige Effizienz.

Wenn ein Projekt also von kurzer Dauer, kostengünstig und technisch einfach ist, kann der mechanische Kommutator die rationale Wahl sein und ist kein veraltetes Relikt.

6. Wo bürstenlos jetzt der Standard ist

Batteriebetriebene Geräte, Roboter, E-Bikes, Drohnen und Präzisionspumpen haben sich alle entscheidend in Richtung bürstenloser Antriebe entwickelt. Die Kombination aus hoher Effizienz, ausgezeichneter Leistungsdichte und langer Lebensdauer ist bei steigendem Volumen und Arbeitszyklus kaum zu übertreffen.

In der industriellen Automatisierung bieten bürstenlose Motoren einen leiseren Betrieb, eine bessere Steuerbarkeit und weniger Wartungsausfälle. Deshalb dominieren sie Förderbänder, FTS und viele moderne Servomechanismen. Auf Leiterplatten montierte BLDCs in Lüftern, Gebläsen und Antrieben bieten ähnliche Vorteile für kompakte Elektronik- und Computerprodukte.

Medizinische Geräte und Laborgeräte verwenden häufig bürstenlose Motoren, um die Partikelbildung und elektromagnetische Störungen gering zu halten und gleichzeitig eine präzise Drehzahlregelung zu ermöglichen. Mikrofluidische Dosiergeräte oder Gebläse für Beatmungsgeräte profitieren beispielsweise direkt von einer genaueren Drehmoment- und Drehzahlregelung sowie von einem sauberen Betrieb in kontrollierten Umgebungen.

Hinzu kommt der stille Druck durch Vorschriften. In vielen Regionen werden die Energieeffizienzstandards immer weiter verschärft, wodurch motorbetriebene Systeme zu einer höheren Effizienz gezwungen werden, für die die bürstenlose Technologie einfach besser geeignet ist.

Wenn Sie also eine Anwendung sehen, die langlebig, energieempfindlich oder stark reguliert ist, gehen Sie davon aus, dass sie bürstenlos sein muss, und sprechen Sie sich nur dann für einen Kommutator aus, wenn Sie die Einsparungen quantifizieren können.

7. Ein praktisches Entscheidungsrezept

Wenn Sie in Ihrer Konstruktionsspezifikation die Zeile zur Motorauswahl erreichen, versuchen Sie, drei Fragen der Reihe nach zu beantworten, ohne zu sehr über die Ihnen bereits bekannten physikalischen Grundlagen nachzudenken.

Zunächst einmal: Wie hoch ist der realistische Arbeitszyklus über die gesamte Lebensdauer des Produkts, nicht über die Lebensdauer der Marketingtexte? Multiplizieren Sie diesen Wert mit Ihrer geschätzten elektrischen Eingangsleistung und den lokalen Energiekosten. Wenn die Energiekosten in etwa denen der Produktstückliste entsprechen, lohnt sich die höhere Effizienz eines bürstenlosen Motors wahrscheinlich. Sind die Energiekosten im Vergleich zum Produktpreis vernachlässigbar, werden die Lebensdauer und die Wartung zu den wichtigsten Faktoren.

Zweitens: Was kostet ein Servicebesuch? Nicht nur Ersatzteile, sondern auch Zugang zum Gerät, Anfahrt, Ausfallzeiten, eventuelle behördliche Neuqualifizierungen. Wenn diese Zahlen hoch sind oder die Terminplanung schwierig ist, möchten Sie möglichst wenige bewegliche Verschleißteile im Motor haben und tendieren stark zu bürstenlosen Motoren.

Drittens sollten Sie sich Ihre Elektronikarchitektur ansehen. Wenn Sie bereits über einen leistungsfähigen Mikrocontroller, eine Leistungsstufe und Sensoren im System verfügen, beschränkt sich die Ergänzung um eine BLDC-Steuerung wahrscheinlich hauptsächlich auf die Firmware und ein wenig Layout. Wenn Ihre Elektronik bewusst minimalistisch gehalten ist, passt ein Bürstenmotor möglicherweise besser zu dieser Philosophie und hält das Risiko tatsächlich geringer.

Wenn zwei dieser drei Fragen eindeutig in eine Richtung weisen, ist das wahrscheinlich Ihre Antwort. Wenn sie sich widersprechen, befinden Sie sich in einer interessanten Zone, in der Tabellenkalkulationen, Prototypen und Labormessungen ihren Nutzen beweisen.

8. Wo stehen Sie nun?

Kommutatormotoren sind nach wie vor wichtig. Sie bieten Ihnen eine niedrige Einstiegsbarriere, ehrlichen mechanischen Verschleiß, den Sie sehen können, und unkomplizierte Elektronik. Bürstenlose Motoren bieten Ihnen einen höheren Wirkungsgrad, einen saubereren Betrieb und eine längere, leisere Lebensdauer, allerdings zum Preis von zusätzlichem Silizium, Software und Konstruktionsaufwand.

Keines der beiden Systeme ist automatisch “besser”. Man kann sich das so vorstellen: Ein Kommutatormotor spart Ihnen vom ersten Tag an Geld und Zeit, während ein bürstenloses System Ihnen danach jeden Tag Geld und Ärger erspart. Sie müssen entscheiden, welche Tage für Ihr Produkt tatsächlich zählen.