Kommutatormotoren vs. BLDC-Motoren für Elektrowerkzeuge und Heimwerkergeräte

Wenn Sie sich hauptsächlich für kabellose Werkzeuge interessieren, lautet die kurze Antwort: Bürstenlose Gleichstrommotoren (BLDC) sind in der Regel in Bezug auf Leistungsgewicht, Laufzeit, Steuerung und Lebensdauer überlegen. Kommutator Motoren punkten in der Regel mit ihrem günstigen Preis und ihrer brutalen Einfachheit. Kabelgebundene Geräte und extrem günstige Werkzeuge basieren nach wie vor stark auf Kommutator-Konstruktionen; anspruchsvolle kabellose und präzise Heimwerkerprojekte tendieren hingegen in die andere Richtung.

Inhaltsverzeichnis

Worum es bei diesem Vergleich wirklich geht

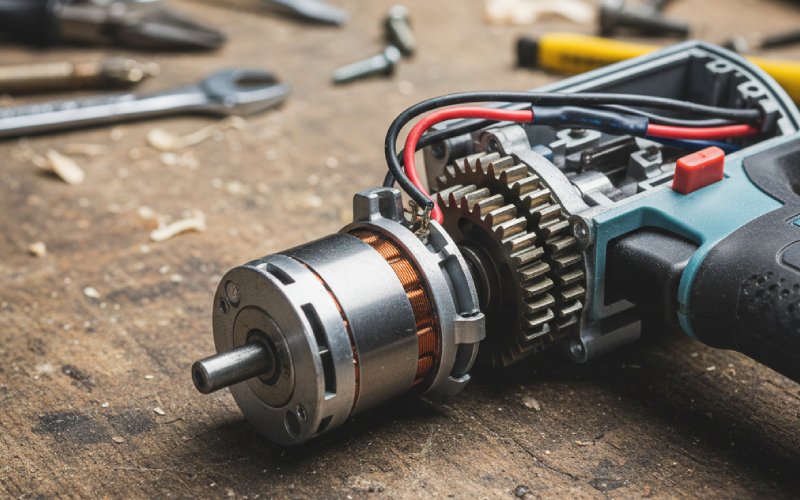

Wenn ich hier von “Kommutatormotor” spreche, meine ich damit die gesamte Familie der bürstenbehafteten Motoren: herkömmliche Gleichstrommotoren und die klassischen Universal-Wechselstrom-/Gleichstrommotoren mit Reihenschlusswicklung, die in vielen kabelgebundenen Bohrmaschinen, Schleifmaschinen und Sägen zu finden sind. Sie alle schalten den Strom mit Bürsten und einem mechanischen Kommutator. BLDC-Motoren übertragen diese Aufgabe auf die Elektronik: Permanentmagnetrotor, gewickelter Stator und ein Controller, der das Schalten in Silizium statt in Kohlenstoff und Kupfer übernimmt.

Die Hersteller von Elektrowerkzeugen haben bereits mit ihren Stücklisten abgestimmt. Kabelgebundene Werkzeuge verwenden nach wie vor häufig universelle Kommutatormotoren, da diese kompakt und kostengünstig sind und problemlos mit Netzstrom betrieben werden können. Bei kabellosen Werkzeugen, insbesondere im mittleren bis oberen Preissegment, setzen sich zunehmend dreiphasige BLDC-Antriebe in Kombination mit Mikrocontrollern und Lithium-Akkus durch.

Sie wissen bereits, wie jede Topologie funktioniert. Bleiben wir also bei dem, was im Schuppen wichtig ist, und nicht in einem Motor-Lehrbuch.

Das praktische Urteil nach Werkzeugkategorie

Bei Akku-Bohrmaschinen, Schlagschraubern und Kompaktsägen ist BLDC nicht nur ein Marketing-Slogan. Typische dreiphasige BLDC-Konfigurationen dieser Größe erreichen bei guter Konstruktion einen Wirkungsgrad von 80 bis 90 Prozent, während bürstenbehaftete Elektrowerkzeugmotoren eher bei etwa 60 bis 80 Prozent liegen und den Rest als Wärme in Bürsten und Kupfer abgeben. Dieser Wirkungsgradunterschied führt direkt zu mehr Bohrungen pro Ladung und weniger thermischer Drosselung. Außerdem können Marken so mehr Drehmoment in einen kleineren Kopf packen, weshalb moderne bürstenlose Schlagschrauber im Vergleich zu älteren bürstenbehafteten Modellen ungewöhnlich kompakt wirken.

In kostengünstigen Bohrmaschinen, Schleifmaschinen und Stichsägen mit Kabel sind universelle Kommutatormotoren nach wie vor sinnvoll. Da Sie den Akku und die intelligente Elektronik umgehen, werden die Gesamtkosten des Systems hauptsächlich vom Motor und der einfachen Auslöseschaltung bestimmt. Ein Universalmotor bietet für seine Größe ein aggressives Drehmoment, toleriert sehr hohe Drehzahlen und kann sich ohne eine einzige Zeile Firmware bis zu seiner Ausmusterung problemlos abarbeiten. Der Nachteil sind Geräusche, Funken und eine relativ schlechte Effizienz, die durch die Steckdose verdeckt werden, solange Sie sich nicht um Ihre Stromrechnung oder Ihre Nachbarn kümmern.

Stationäre Werkstattmaschinen für Hobbybastler liegen dazwischen. Viele Tischsägen oder Gehrungssägen für Endverbraucher setzen aufgrund ihrer Kompaktheit nach wie vor auf Universalmotoren. Der Nachteil sind die Geräuschentwicklung und die Funkenbildung der Bürsten. Wenn Sie Wert auf eine leisere Werkstatt, ein saubereres EMI-Verhalten rund um CNC-Steuerungen und ein geringeres Risiko der Feinstaubentzündung legen, ist eine BLDC-Nachrüstung oder eine BLDC-basierte Maschine attraktiver, allerdings müssen Sie dafür mit einer komplexeren Steuerung und höheren Kosten rechnen.

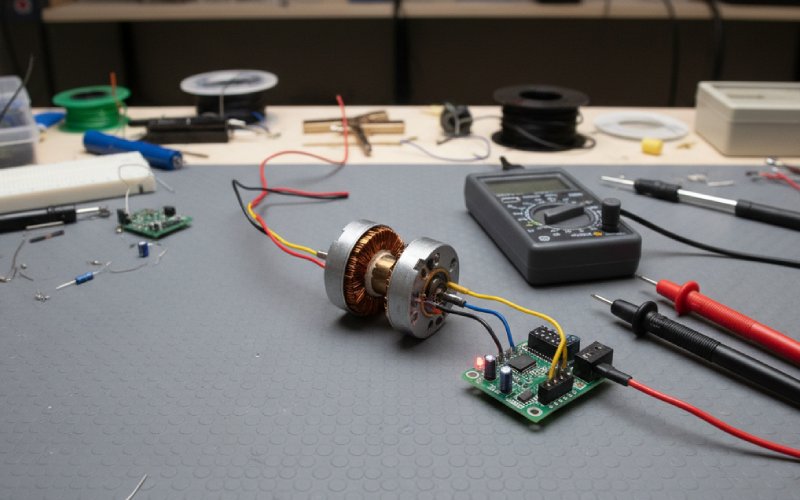

Für Robotik, CNC und bewegungsgesteuerte DIY-Geräte sind BLDC- oder Permanentmagnet-Synchron-Servos in der Regel die erste Wahl. Sie benötigen bereits eine präzise Positionierung, Strombegrenzung und Drehmomentsteuerung, sodass der Controller, den Sie zur Steuerung eines Kommutatormotors hinzufügen würden, ohnehin schon fast einem richtigen BLDC-Antrieb entspricht. Bürstenmotoren eignen sich nach wie vor für schnelle Vorrichtungen, Prototypen oder Anwendungen, bei denen Sie mit einer starken Beanspruchung rechnen und es Ihnen nichts ausmacht, die Bürsten auszutauschen.

Bei “Garagen-Sonderanfertigungen” von Batterien – selbstgebaute E-Carts, Umbauten von kabellosen Werkstattstaubsaugern – hängt die Antwort oft von der Verfügbarkeit der Teile ab. Wenn Sie einen Ersatz-BLDC-Motor und -Controller für einen Roller haben, verwenden Sie diese. Wenn Sie einen Stapel alter Bohrmotoren haben und kein BLDC-Steuergerät zur Hand ist, ist ein Kommutatormotor mit sorgfältig abgestimmten Getrieben und Sicherungen möglicherweise praktischer, auch wenn Sie wissen, dass dies keine elegante Lösung ist.

Zahlen zuerst: Effizienz, Lebensdauer und Kosten

Hier ist die Art von prägnantem Vergleich, den Ingenieure tatsächlich verwenden, wenn sie eine Motorenfamilie auswählen. Die Werte sind ungefähre Angaben und basieren auf Konstruktionen im Bereich der Elektrowerkzeuge.

| Aspekt | Kommutatormotor (Gleichstrommotor mit Bürsten / Universalmotor) | BLDC-Motor |

|---|---|---|

| Typischer Wirkungsgrad unter Last | Häufig etwa 60–80% in dieser Größenordnung, mit bedeutendem Verlust an Bürstenreibung und Kupfererwärmung. | In der Regel Mitte der 80er Jahre oder besser mit guten Dreiphasenantrieben, wobei die Obergrenze bei optimierten Konstruktionen bei etwa 96% liegt. |

| Steuerelektronik | Kann über einfache Schalter oder Triac-/Basis-PWM-Antriebe betrieben werden; eine Regelung ist optional. | Erfordert eine aktive Kommutierungslogik, in der Regel auf Mikrocontroller-Basis, sowie eine Leistungsstufe und Sensorik; die Regelung ist in den meisten professionellen Werkzeugen integriert. |

| Typische Lebensdauer | Hauptsächlich durch Bürsten- und Kommutatverschleiß begrenzt; erfordert bei vielen Ausführungen regelmäßige Wartung. | Kein Bürstenverschleiß; die Lebensdauer wird durch Lager, Isolierung und Elektronik bestimmt. In der Regel längere Laufzeit vor einer Wartung. |

| Lärm und EMI | Hörbare Funkenbildung, starke HF-Störungen und sichtbare Funken; kann in der Nähe von empfindlichen elektronischen Geräten oder brennbarem Staub ein Problem darstellen. | Geringeres elektrisches Rauschen, keine Bürstenfunken, leichter abzudichten; besser geeignet für Bereiche, in denen EMI oder Funkenbildung unerwünscht sind. |

| Anschaffungskosten | Der Motor selbst ist kostengünstig und die Ansteuerungsschaltung kann minimal sein; in der Regel sind die Anschaffungskosten am niedrigsten. | Motor plus Treiber ist teurer; erfordert einen Controller-IC oder SoC plus Leistungsstufe. |

| Betriebskosten über die gesamte Lebensdauer | Höher aufgrund geringerer Effizienz, Bürstenaustausch und häufigerer Ausfälle. | Geringerer Energieverbrauch und weniger Wartungsaufwand sorgen für bessere Gesamtkosten in Hochleistungs- oder professionellen Szenarien. |

| Integration in moderne Tools | Einfaches Einfügen für einfache Trigger, weniger Synergie mit “intelligenten” Funktionen. | Passt natürlich zu Batteriemanagement, Schutz und intelligenten Funktionen wie Blockiererkennung und elektronischen Kupplungen. |

Wenn man alle Schlagworte weglässt, sagt die Tabelle im Grunde genommen Folgendes aus: Kommutatormotoren sind billiger in der Herstellung und einfacher anzutreiben, BLDC-Motoren sind in fast allen Leistungskennzahlen besser, sobald man den elektronischen Aufwand akzeptiert.

Wie sich beide Motortypen bei Überlastung verhalten

Echte Werkzeuge stehen nicht auf Prüfständen, sondern in halben Ständen, unter kühlungsarmen Abdeckungen und werden mit halb aufgeladenen Akkus betrieben.

Ein Kommutatormotor verträgt aus elektrischer Sicht kurze Überlastungen recht gut. Das Blockieren eines Universalmotors führt zu einem hohen Stromfluss durch den Anker, der hauptsächlich durch seinen eigenen Widerstand und die Kapazität des Kabels oder Akkus begrenzt wird. Wicklungen und Kommutator erhitzen sich schnell, aber bei kurzen Überlastungen kommt es höchstens zu Funkenflug, Geruchsentwicklung und erhöhtem Bürstenverschleiß. Der Motor gibt zahlreiche Warnsignale, bevor er ausfällt.

Ein BLDC-Motor, der denselben mechanischen Belastungen ausgesetzt ist, ist in der Regel auf die Strombegrenzung und die thermische Logik seines Controllers angewiesen. Der Motor selbst kann dank seiner guten Effizienz und oft besseren Wärmeableitung kurze Spitzen mit hohem Drehmoment bewältigen. Wenn Sie ihn jedoch zu weit über die vom Controller erwarteten Werte hinaus belasten, verbrennen Sie nicht nur Kupfer, sondern können auch MOSFETs durchbrennen oder Firmware-Fehler auslösen. Von außen betrachtet kann dies eher wie “mysteriöse” Abschaltungen wirken als wie ein langsamer, lauter Tod.

In staubigen Holzverarbeitungs- oder Metallschleifumgebungen ist der Unterschied weniger offensichtlich. Kommutatormotoren sprühen Kohlenstaub nach innen und schleudern ionisierende Funken auf den Kommutator. Das ist in Umgebungen mit feinem Holzstaub oder flüchtigen Dämpfen nicht ideal und kann mit der Zeit zu einer Verunreinigung der Lager führen. BLDC-Motoren ohne Bürsten und mit vollständig gekapselten Statoren reduzieren die Funkenbildung und sind leichter abzudichten, was ein Grund dafür ist, dass bürstenlose Einheiten in gekapselten Geräten und einigen gefährlichen Anwendungen attraktiv sind.

Thermisch gesehen haben BLDC-Einheiten eine zusätzliche Einschränkung: Permanentmagnete vertragen keine hohen Temperaturen. Wenn sie zu lange zu heiß werden, kommt es zu einer Entmagnetisierung. Bürstenbehaftete Universalmotoren haben zwar nicht genau diese Schwachstelle, aber stattdessen besteht die Gefahr von Isolationsausfällen, Kommutatorschäden und verzogenen Gehäusen. In beiden Fällen bleiben schlechte Luftzirkulation und kontinuierliche Überlastung der Feind. BLDC bietet Ihnen einfach mehr nutzbare Leistung bei gleichem Wärmebudget.

Abzugsgefühl, Kontrolle und Sicherheitsfunktionen

Am Griff fühlen sich BLDC-Werkzeuge aus strukturellen Gründen anders an, nicht aufgrund von Magie. Die Kombination aus Mikrocontroller, Strommessung und Dreiphasen-Wechselrichter ermöglicht es Entwicklern, Drehmoment und Drehzahl per Software zu steuern. Die Referenzdesigns von Qorvo für kabellose Elektrowerkzeuge zeigen beispielsweise Mikrocontroller, die die Auslöseposition, die Batteriespannung, den Motorstrom und die Temperatur lesen und dann den BLDC-Motor über eine gesteuerte Kommutierungssequenz ansteuern.

Dieser Stapel schaltet Funktionen frei, die heute bei professionellen bürstenlosen Werkzeugen zum Standard gehören: konstante Drehzahl unter Last, Sanftanlauf, aggressives, aber kontrolliertes Bremsen, Blockiererkennung, elektronische Kupplungen und Rückschlagschutz, wenn die Drehzahl zu stark ansteigt oder zu abrupt abfällt. Der Motortyp ist nur die halbe Wahrheit; die andere Hälfte ist das dahinterstehende Silizium.

Mit Kommutatormotoren können Sie dies teilweise approximieren, aber die Wirtschaftlichkeit ändert sich. Ein einfacher Triac- oder MOSFET-PWM-Trigger ermöglicht eine grundlegende Drehzahlregelung. Mit einer Strommessung und einer Logik können Sie eine Überlastabschaltung implementieren, aber jetzt sind Sie auf dem Weg zu einer bürstenlosen Steuerung, während Sie diese immer noch an einen weniger effizienten Motor koppeln. Bei Low-End-Werkzeugen begnügen sich die Hersteller in der Regel mit einer kostengünstigen analogen Steuerung und verlassen sich für den Rest auf mechanische Kupplungen und das Urteilsvermögen des Benutzers.

Wenn Leute also sagen, dass “bürstenlos intelligenter ist”, dann liegt das vor allem daran, dass sie buchstäblich ein kleines eingebettetes System im Griff halten und nicht nur eine andere Motortopologie.

Gesamtkosten: nicht nur der Preis des Motors

Auf dem Datenblatt sieht BLDC-Hardware teurer aus. Branchenvergleiche von Motorfamilien zeigen durchweg, dass Bürstenmotoren am unteren Ende der Anschaffungskostenleiter stehen, während BLDC-Motoren an der Spitze liegen, wenn man die Treiberstufe und die Sensorik mit einbezieht. Deshalb sind die günstigsten Bohrmaschinen und Schleifgeräte im Baumarkt fast immer mit Bürstenmotoren ausgestattet.

Über die gesamte Lebensdauer eines Werkzeugs hinweg kehren sich die Betriebskosten jedoch um. BLDC-Motoren verschwenden weniger Energie in Form von Wärme, sodass die Energiekosten sinken, und es müssen keine Bürsten ausgetauscht werden. Mehrere Anbieter positionieren BLDC mittlerweile ausdrücklich als die kostengünstigere Wahl bei hoher Auslastung, da Wartung und Ausfallzeiten wichtiger sind als eine geringe Ersparnis am ersten Tag.

Für einen Heimwerker, der an Wochenenden nur wenige Minuten lang mit einer Akku-Bohrmaschine arbeitet, sieht die Rechnung wieder anders aus. Die Stromkosten sind im Vergleich zum Preis des Werkzeugs fast vernachlässigbar. In diesem Fall verschiebt sich das Argument für BLDC von “Sie sparen die Kosten durch Energieeinsparungen” hin zu “Sie erhalten einen kleineren Kopf, ein besseres Drehmoment bei niedrigen Drehzahlen und einen Motor, der wahrscheinlich nicht vor dem Bohrfutter oder Getriebe verschleißt”. Der finanzielle Gewinn ist geringer, aber die Benutzererfahrung spricht dennoch für einen bürstenlosen Motor.

Professionelle Handwerker hingegen beanspruchen ihre Werkzeuge den ganzen Tag lang stark. Hier passen die längere Lebensdauer der bürstenlosen Motoren, die höhere Effizienz und die integrierten Sicherheitsfunktionen gut zur Wirtschaftlichkeit: Ein Werkzeug, das während der Arbeit ausfällt, ist teurer als eines, das zunächst etwas mehr kostet.

Konstruktionshinweise für den Bau oder die Modifizierung von Werkzeugen

Wenn Sie ein kabelloses Werkzeug oder eine batteriebetriebene Heimwerker-Maschine von Grund auf neu entwickeln, kann der Einsatz von BLDC und einem modernen integrierten Treiber die Dinge tatsächlich vereinfachen. Mehrere Halbleiterhersteller bieten mittlerweile “Power Application Controller” an, die Mikrocontroller, Gate-Treiber, ADCs, Schutzschaltungen und manchmal sogar DC/DC-Wandler in einem einzigen Gehäuse vereinen, das genau auf BLDC-Elektrowerkzeuge zugeschnitten ist. Das bedeutet, dass Sie nicht ein halbes Dutzend Platinen zusammenbauen müssen, sondern nur einen SoC, einige FETs und einen Motor platzieren müssen.

Für Anwendungen mit hohem Drehmoment und niedriger Drehzahl, wie Schraubmaschinen oder kompakte Winden, kann ein Außenläufer-BLDC mit Getriebe viel Drehmoment auf kleinem Raum bieten, allerdings auf Kosten einer gewissen mechanischen Komplexität. Für Werkzeuge mit höherer Drehzahl, wie kleine Schleifmaschinen oder Rotationswerkzeuge, eignet sich ein Innenläufer mit entsprechendem Getriebe oder Direktantrieb und sorgfältiger Auswuchtung. Das Interessante für Heimwerker ist die Freiheit, Strombegrenzungen und Drehmomentkurven in der Firmware zu gestalten, anstatt darauf zu hoffen, dass eine mechanische Kupplung das Handgelenk schont.

Auf der Wechselstromseite hat die Wiederverwendung eines Universalmotors aus einer defekten Säge oder einem Staubsauger für ein Werkstattprojekt nach wie vor ihre Berechtigung. Er bietet hohe Drehzahl und ein ordentliches Drehmoment aus einem kompakten Gehäuse, läuft mit einem geeigneten Regler direkt vom Stromnetz und verträgt auch raue Behandlung. Sie sollten jedoch auf Bürstenfunken, Geräusche und elektromagnetische Störungen achten, wenn Sie ihn in der Nähe von Elektronik, brennbaren Materialien oder in einem geschlossenen Gehäuse montieren. Durch Hinzufügen einer Softstart- oder Dimmersteuerung lässt sich der Anlaufstrom etwas dämpfen, allerdings erreichen Sie damit nicht die Effizienz und Feinsteuerung eines BLDC-Systems.

Eine kleine Anmerkung am Rande: Wenn Ihr Projekt eine präzise Steuerung bei niedrigen Drehzahlen oder ein Haltemoment erfordert, sollten Sie überlegen, ob Sie tatsächlich einen BLDC in Servokonfiguration oder ein geeignetes Servo-/Schrittmotorsystem benötigen, anstatt beide Motortypen als “schnelle Dinge, die man verlangsamen muss” zu betrachten. Der Unterschied zwischen BLDC und Servo in Hobbyprojekten liegt hauptsächlich in der Rückmeldung und Steuerung, nicht in einem unterschiedlichen physikalischen Motor.

Was sollten Sie also tatsächlich wählen?

Wenn Sie einen neuen Akku-Bohrer, Schlagschrauber oder eine Kompaktsäge kaufen und Ihnen Laufzeit, Leistungsgewicht und Langlebigkeit wichtig sind, ist ein BLDC-basiertes Werkzeug in der Regel die vernünftige Wahl, es sei denn, der Preisunterschied ist extrem groß. Sie profitieren von mehr Arbeitsleistung pro Akkuladung, einem kühleren Gehäuse und Funktionen wie besserem Blockierverhalten und Drehzahlregelung, die mit dem Motorcontroller einhergehen.

Wenn Sie eine Werkstatt hauptsächlich mit kabelgebundenen Geräten ausstatten und Ihnen die Kosten wichtiger sind als Lärm oder Energieverbrauch, sind Kommutatormotoren nach wie vor eine gute Wahl. Eine kabelgebundene Schleifmaschine oder Bohrmaschine mit Bürstenantrieb kann äußerst effektiv sein, insbesondere für sporadische Arbeiten, solange Sie die Wartung und den Lärm in Kauf nehmen.

Wenn Sie Geräte entwerfen oder stark modifizieren – CNC, Robotik, ungewöhnliche Vorrichtungen –, wird BLDC immer mehr zum Standard. Sobald Sie eine Regelung, Strombegrenzung und Integration mit anderen Elektronikkomponenten wünschen, wird die zusätzliche Komplexität eines BLDC-Antriebs durch ein saubereres Verhalten und eine bessere Effizienz ausgeglichen.

Die kurze Regel, die sich in der Praxis bewährt hat, ist also ganz einfach: Entscheiden Sie sich für Kommutatormotoren, wenn Sie etwas Günstiges, Einfaches und Netzbetriebenes benötigen; entscheiden Sie sich für BLDC, wenn Sie auf Batterien, Intelligenz und langfristige Zuverlässigkeit setzen möchten. Der Rest besteht nur darin, diese beiden Grundsätze auf die Art von Arbeit abzustimmen, die Sie tatsächlich ausführen.