Kommutator-Hinterschnittwerkzeug: Hier entscheidet sich die Lebensdauer der Bürsten

Wenn Ihr Kommutator-Unterschnitt Wenn das Werkzeug die Tiefe beibehält, die Schlitzwände sauber hält und eine vorhersehbare Kante an den Stäben hinterlässt, bleiben Ihre DC-Maschinen in der Regel leise, stabil und langweilig. Die meisten chronischen Lichtbögen, Bürstenabplatzungen und vorzeitigen Rückwicklungen, über die sich die Leute beschweren, sind nur Echos einer Werkzeugwahl, die Monate oder Jahre zuvor getroffen wurde.

Inhaltsverzeichnis

Was die Dokumentation zwischen den Zeilen stehen lässt

Die Regeln aus dem Lehrbuch kennen Sie bereits: Versetzen Sie den Glimmer um einen kontrollierten Betrag unterhalb des Kupfers, verbreitern Sie die Schlitze nicht, hinterlassen Sie keine Splitter und ritzen Sie die Kanten der Stäbe nicht ein. Die typische Empfehlung liegt bei etwa 0,025 bis 0,032 Zoll unterhalb der Kommutatoroberfläche, wobei streng davor gewarnt wird, Metall zu entfernen und dünne Glimmerkanten zu hinterlassen, die später ausbrechen können.

Normen und Handbücher betonen außerdem, dass die Aussparungstiefe die Breite des Glimmerstreifens nicht überschreiten darf und dass alle Spuren von Glimmer von den Schlitzwänden entfernt werden müssen, da ein dünner Reststreifen mehr Probleme verursachen kann als ein sichtbar hervorstehender Abschnitt. Diese Regeln sind einfach. Schwierig ist es jedoch, ein Werkzeug auszuwählen und zu verwenden, mit dem ein Techniker diese Regeln in der Praxis bei realer Geschwindigkeit, in beengten Gehäusen, mit alternden Lagern und weniger als perfekten Befestigungen einhalten kann.

Hier unterscheidet das Unterminierungswerkzeug, nicht das Verfahren, solide Wartung von chronischer Nacharbeit.

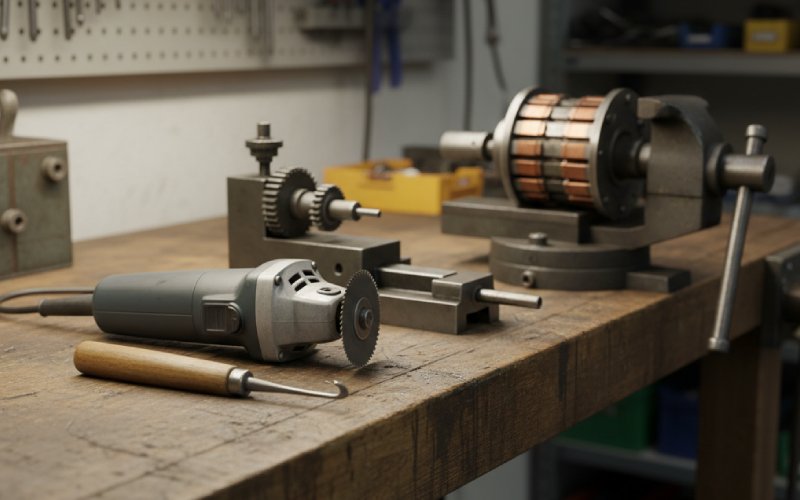

Die wichtigsten Familien von Kommutator-Hohlfräsern

In den meisten öffentlichen Unterlagen wird “Unterfräsen” als ein einziger Vorgang behandelt. In der Praxis werden in der Branche jedoch mehrere verschiedene Werkzeugkonzepte parallel eingesetzt: Handschaber, kleine tragbare Maschinen, Tisch- oder Drehmaschinenaufbauten und vollautomatische Indexiergeräte. Am Rande gibt es noch Abrasivstrahlverfahren und andere Spezialverfahren.

Um konkret zu bleiben, finden Sie hier einen kompakten Vergleich, der davon ausgeht, dass Sie den grundlegenden Prozess bereits kennen und sich hauptsächlich für das Verhalten in der Fertigung interessieren.

| Werkzeugtyp | Wo es sinnvoll ist | Typische Schwächen |

|---|---|---|

| Handwerkzeug auf Basis modifizierter Bügelsägeblätter oder Schaber | Dieser Ansatz funktioniert gut, wenn Sie nur gelegentlich kleine Anker haben, guter Zugang besteht und der Bediener die Geduld hat, jeden Schlitz zu ertasten. Er eignet sich hervorragend für einmalige Reparaturen und historische oder Spezialmaschinen. | Es hängt stark von den Fähigkeiten des Bedieners ab, kann langsam sein und führt leicht zu einer ungleichmäßigen Tiefe oder einem Schlitz, der von einem Ende des Kommutators zum anderen wandert oder sich verjüngt. |

| Handgeführter Unterschneider mit Säge oder Scheibe | Dieses Werkzeug ist nützlich, wenn Sie einen angemessenen Durchsatz für eine Vielzahl von Ankergrößen benötigen, möglicherweise vor Ort, und etwas suchen, das ein Techniker zur Arbeit mitnehmen kann. | Bei unzureichender Stütze kann es zu Rattern oder Wandern kommen, der Fräser kann überdreht oder falsch eingesetzt werden, und die Tiefenkontrolle hängt eher von Vorrichtungen und Disziplin als von der eigentlichen Geometrie ab. |

| Bank, Drehmaschine oder Nahschnitt-Hohlkehlfräser | Diese Anordnung eignet sich für Werkstätten, die bereits Kommutatoren zwischen den Zentren drehen und eine Tiefensteuerung in Verbindung mit dem Drehmaschinenwagen wünschen; sie ist komfortabel für kleine und mittlere Maschinen mit häufigen Nacharbeiten. | Es erfordert nach wie vor Einrichtungszeit, hat tendenziell Schwierigkeiten mit sehr großen oder sehr kleinen Kommutatoren und ist für die Wiederholgenauigkeit von Stange zu Stange auf manuelle Indexierung oder einfache Anschläge angewiesen. |

| Vollautomatische Indexiermaschine mit integrierten Schneidwerkzeugen | Diese Klasse eignet sich für Motorenreparaturbetriebe und OEMs, die viele ähnliche Anker verwenden und Wert auf ein einheitliches Hinterschneidungsprofil, Fasen und Zykluszeiten legen, manchmal in derselben Maschine, die dreht und bürstet. | Es bindet Sie an bestimmte Frässysteme, verursacht zusätzliche Investitionskosten und verlagert das Problem von der Handfertigkeit auf die Programmkonfiguration, die Vorrichtung und die Wartung der Steuerung. |

| Abrasivstrahl- oder Spezialverfahren | Diese Methoden sind nützlich, wenn der Zugang mit physischen Werkzeugen schwierig ist oder wenn Sie sehr schonend mit dem Kupfer umgehen möchten, während Sie gleichzeitig weichere Isolierungen aushöhlen möchten. | Sie sind Nischenprodukte, empfindlich gegenüber Medien und Abschirmung und nur selten gerechtfertigt, es sei denn, Sie haben ein ganz bestimmtes Kommutatordesign oder ein Kontaminationsrisiko. |

Sobald Sie die Familie erkennen, in die Ihr Betrieb gehört, können Sie aufhören, sich zu fragen: “Was ist das beste Unterminierungswerkzeug?”, und stattdessen fragen: “Was ist das am wenigsten chaotische Werkzeug, das in diesen Kontext passt?”

Geometrieoptionen: Schlitzform, Fase und Tiefenkontrolle

Die meisten Handbücher gehen stillschweigend von einem U-förmigen oder quadratischen Schlitz aus: gerade Wände, ein flacher Boden und eine separate Stufe zum Abbrechen der Stangenkante. In der Praxis zwingt Sie die Werkzeuggeometrie zu bestimmten Formen, unabhängig davon, ob Sie dies beabsichtigen oder nicht. Dünne Sägeblätter, wie sie in vielen Unterfräsern vom Typ Kut-Kwik verwendet werden, neigen naturgemäß zu einem U-förmigen oder schmalen rechteckigen Schlitz, während einige Mehrkantfräser an automatischen Maschinen in einem einzigen indexierten Durchgang Unterfräsungen und Fasen schneiden können.

In Forumsdiskussionen und EASA-orientierten Schulungsunterlagen wurden ausgeprägte V-förmige Hinterschneidungen kritisiert, insbesondere wenn Techniker sich darauf verlassen, um das Einfräsen und Anfasen in einem aggressiven Schnitt zu kombinieren. Der Grund dafür ist einfach: Um eine ausreichende Tiefe zu erreichen, entfernt ein V-Schnitt-Werkzeug zu viel Kupfer von den Seiten der Stange, wodurch tiefe Rillen und fragile Kanten entstehen, insbesondere bei Maschinen mit höherer Geschwindigkeit.

Eine praktische Methode, um über Geometrie nachzudenken, besteht darin, sie in drei miteinander verbundene Entscheidungen zu unterteilen. Wählen Sie zunächst ein Werkzeug, mit dem Sie die angegebene Eintauchtiefe erreichen können, ohne über den Glimmer hinauszugleiten. Entscheiden Sie dann, ob die Fase implizit im Fräserprofil enthalten sein soll oder als separater Arbeitsgang mit einem V-förmigen Schaber und einer leichten Spanneigung erstellt werden soll. Drittens: Legen Sie eine einzige Referenz für die Tiefe fest: einen mechanischen Anschlag, ein indexiertes CNC-Programm oder zumindest einen Lehrenblock und eine aufgezeichnete Einstellung. Durch die Vermischung von Tiefenreferenzen innerhalb einer Werkstatt entstehen Kommutatoren mit gemischten Schlitzen.

Mechanik des Schnitts: Geschwindigkeit, Steifigkeit und Wahl der Räder

Sobald die Geometrie definiert ist, beginnt die Physik des Hinterschneidwerkzeugs das Ergebnis zu dominieren. Tragbare pneumatische und elektrische Hohlkehlfräser zeigen dies deutlich. Die Kut-Kwik-Reihe von Martindale umfasst beispielsweise pneumatische Geräte mit etwa 4000 und 5300 U/min für Schnellarbeitsstahl- und Hartmetallsägen, die dann für Diamantscheiben auf 20.000 U/min und mehr hochgetrieben werden, sowie einen speziellen Mini-Hohlkehlfräser mit 35.000 U/min für sehr enge Räume. Hohe Drehzahlen sorgen für einen glatten Schnitt und kürzere Zykluszeiten, jedoch nur, wenn die Kommutatorträger und der Griff des Bedieners stabil genug sind, um ein Rattern zu verhindern.

Automatische Unterfräsmaschinen von Herstellern wie Rimac bieten zusätzliche Funktionen: mikrometrische Positionierung des Fräsers, automatische Stangensuche und -indexierung sowie programmierbare Tiefenvariation entlang der Kommutatorfläche. Anstelle des Handgefühls entscheidet ein Achsensteuerungssystem, wo der Fräser an jeder Stange positioniert wird, einschließlich Variationen an den Enden, wo die Bürstenbelastung ein leicht abweichendes Profil rechtfertigen könnte. Wenn dies funktioniert, ist das Ergebnis beeindruckend gleichmäßig; wenn es jedoch zu Abweichungen kommt, kann derselbe Fehler hunderte Male in einer Charge wiederholt werden.

Bei Handwerkzeugen und Drehmaschinenaufsätzen ist die Mechanik einfacher, aber genauso wichtig. Eine geschliffene Bügelsägeblatt ohne Zahnverzahnung, eine abgerundete Arbeitsspitze und ein komfortabler Griff können überraschend gleichmäßige Schlitze erzeugen, wenn der Benutzer radial arbeitet und nur leichten Druck ausübt. Das Fehlen von Vibrationen ist das Besondere daran; die geringe Metallabtragsrate ist der Preis dafür. In vielen kleinen Werkstätten ist dieser Kompromiss akzeptabel.

Das Material für Scheiben und Klingen sollte unter Berücksichtigung des Verhaltens des Bedieners ausgewählt werden, nicht nur anhand der Lebensdauer laut Katalog. Hartmetallsägen schneiden schnell, sind jedoch spröde und erfordern eine ruhige Hand. Diamantscheiben auf einem Hochgeschwindigkeitswerkzeug sind effizient, aber teuer, sodass man versucht ist, sie für Arbeiten einzusetzen, bei denen die Befestigung nur marginal ist. Schnellarbeitsstahl ist bei einer wackeligen Einrichtung toleranter, auch wenn er sich schneller abnutzt.

Was eine gute Unterminierung in der Praxis tatsächlich bewirkt

Die Servicehinweise von Renown Electric weisen unter anderem auf den offensichtlichen, aber oft ignorierten Zusammenhang zwischen ordnungsgemäßem Drehen und Unterschneiden, gleichmäßigem Bürstenverschleiß und reduzierter Lichtbogenbildung, Vibrationen und übermäßigem Kommutatverschleiß über die Lebensdauer eines Gleichstrommotors hin. Die Ausfalldaten von HECO aus Hunderten von Industriekunden zeigen, dass Kommutatorverschleiß und bürstenbedingte Probleme die wichtigsten elektrischen Ausfallursachen sind, die häufig mit gerillten, verbrannten oder unebenen Kommutatoroberflächen in Verbindung stehen. Ihre Empfehlungen umfassen ausdrücklich das richtige Drehen und Unterschneiden als Teil der Vermeidung von Überhitzung und vorzeitigen Ausfällen.

Aus einer werkzeugorientierten Perspektive lassen sich wiederkehrende Symptome oft rückwirkend auf die Wahl der Werkzeuge zurückführen.

Wenn Sie Hinterschneidungen sehen, deren Tiefe entlang des Umfangs sichtbar variiert, handelt es sich wahrscheinlich um einen Handhinterschneider ohne zuverlässige Tiefenreferenz oder um einen Drehmaschinenaufsatz, der nur mit dem Auge bedient wird. Wenn die Schlitze ausgefranste Wände und hartnäckige Glimmersplitter aufweisen, deutet dies auf ein Fräserprofil hin, das nicht zur Glimmerbreite passt, oder auf ein Werkzeug, das schräg gezogen wird, was häufig vorkommt, wenn improvisierte Handwerkzeuge für den Schlitz zu breit sind.

Wenn die Kanten der Stangen während des frühen Betriebs abplatzen, insbesondere bei Maschinen mit höherer Geschwindigkeit, sollten Sie aggressive V-förmige Schnitte oder zu tiefe Hinterschneidungen vermuten. In der Praxis wurden tiefe Aussparungen von mehreren Millimetern gemeldet, die ohne aufwendige Nachbearbeitung nur schwer zu korrigieren sind. Dabei handelt es sich weniger um einen Prozessfehler als vielmehr um einen Fehler in der Werkzeuggeometrie: Das Werkzeug machte es leicht, zu viel Kupfer zu entfernen, während “saubere” Schlitze verfolgt wurden.

Wenn die Oberfläche des Kommutators zwar in Ordnung aussieht, aber dennoch eine schlechte Kommutierung, ungleichmäßige Bürstenabdrücke oder Vibrationen auftreten, lohnt es sich zu überprüfen, ob das Hinterschneidwerkzeug Grate an den Kanten der Schiene hinterlassen hat, die nie entfernt wurden. In Handbüchern wird wiederholt betont, wie wichtig es ist, den Kommutator nach dem Hinterschneiden zu bearbeiten, Grate mit Schleifmitteln zu entfernen, die keine harten Partikel im Kupfer hinterlassen, und Rückstände sorgfältig aus den Vertiefungen zu entfernen. Wenn die Wahl Ihres Werkzeugs oder Ihr Verfahren diesen Schritt erschwert, wird er stillschweigend unterlassen.

Kauf und Spezifizierung von Unterfräswerkzeugen mit weniger Bedauern

Sobald Sie nicht mehr alle Unterschneider als gleichwertig behandeln, geht es bei der Spezifikation weniger um den Preis als vielmehr darum, wo Fehler zulässig sind. Bei einem einfachen Handwerkzeug liegt die Unsicherheit in den Händen des Technikers, aber das Gerät selbst ist transparent. Bei einem tragbaren Unterschneider verlagert sich die Unsicherheit auf die Befestigung, die Auswahl der Scheibe und die Geschwindigkeitsregelung. Bei einer vollautomatischen Maschine verlagert sich der größte Teil der Unsicherheit auf Softwareparameter, Kalibrierung und Rückmeldungsgeräte.

Für eine kleine Reparaturwerkstatt, die mit unterschiedlichen Altgeräten arbeitet, ist es üblich, eine zuverlässige Drehmaschine mit einem leistungsstarken Unterschneider zu kombinieren, der von denselben Zentren aus gesteuert werden kann, sowie einen Satz sorgfältig geschliffener Schaber für die abschließende Reinigung und Anfasung der Wände. Diese Kombination bietet Ihnen mechanische Referenzen anstelle einer reinen Handsteuerung, vermeidet jedoch die Komplexität einer vollständigen CNC-Unterschneidezelle.

Größere Betriebe mit wiederkehrenden Ankertypen und hohen Durchsatzanforderungen tendieren dazu, automatische Maschinen zu bevorzugen, die Drehen, Unterschneiden, Bürsten und manchmal auch Schweißen oder Binden in einer Vorrichtung kombinieren. Rimac beispielsweise wirbt mit automatischer Stangensuche und -indexierung, mehreren Unterschneidprogrammen und integrierten Kantenrundungsvorrichtungen, die in einem kontrollierten Zyklus schneiden und fasen. Wenn Sie diesen Weg einschlagen, sollten Sie mentale Energie für die Inbetriebnahmephase einplanen; die Maschine ist nur so gut wie die Profile, die Sie ihr beibringen.

Es gibt auch einen sehr praktischen Mittelweg: tragbare Hochgeschwindigkeits-Unterschneider mit Diamantscheiben, die auf speziell angefertigten Ständern oder Führungen montiert sind, die Position und Winkel relativ zum Kommutator festlegen. Der tragbare elektrische Kut-Kwik von Martindale mit einer flexiblen Antriebswelle ist ein Beispiel dafür, wie man Reichweite und Kontrolle in Einklang bringen kann. Diese Vorrichtungen können auf bestimmte Motorfamilien abgestimmt werden und bleiben dennoch mobil genug für den Einsatz vor Ort.

Aufbau einer wiederholbaren Routine rund um das vorhandene Tool

Das von Ihnen gewählte Werkzeug ist nicht das Ende der Geschichte, sondern die Einschränkung, unter der Sie eine Routine entwerfen. Eine realistische Routine für jede Unterschneidungsanordnung weist in der Regel einige gemeinsame Merkmale auf, auch wenn die Schritte unterschiedlich aussehen.

Erstens gibt es immer eine Möglichkeit, die Tiefe zu überprüfen, die nicht davon abhängt, ob “es richtig aussieht”. Das kann eine Fühlerlehre sein, die an mehreren Stellen in die Aussparung geschoben wird, ein Mikroskop mit kalibriertem Fadenkreuz oder ein einfaches, aber zuverlässiges Vergleichsblock. Angesichts der Tatsache, dass der empfohlene Tiefenbereich im Verhältnis zum Kommutatordurchmesser sehr eng ist, ist diese Überprüfung nicht optional.

Zweitens gibt es einen festgelegten Ansatz für die Bearbeitung der Steckwand- und Stangenränder nach dem Hauptschnitt. In den Handbüchern wird betont, dass die Wände frei von Glimmerresten sein müssen und dass die Kanten um etwa einen halben Millimeter in einem Winkel von 45 Grad abgeschrägt werden sollten, häufig mit einem kleinen, V-förmigen Schaber, gefolgt von einer sorgfältigen Reinigung der Kupferrückstände durch Bürsten und Absaugen. Unabhängig davon, ob Sie dies mit einem speziellen Anfasaufsatz oder einem manuellen Schaber erreichen, muss dies im Prozess ausdrücklich angegeben werden.

Drittens sollte Ihre Routine eine Rückkopplungsschleife von der Motorleistung zurück zu den Werkzeugeinstellungen beinhalten. Wenn eine bestimmte Unterschneidereinstellung wiederholt zu Lichtbogenbildung oder Bürstenstreifen bei einem bestimmten Motortyp führt, handelt es sich um ein Werkzeugproblem, das sich durch Felddaten offenbart, und nicht um einen isolierten “Bedienungsfehler”. Der Ansatz von HECO zur Fehleranalyse macht deutlich, dass Kommutatorprobleme selten isoliert auftreten, sondern mit Belüftung, Belastung, Bürstenmaterial und Systemdesign zusammenhängen. Wenn Sie das Unterschneidewerkzeug einstellen, passen Sie ein Element in dieser gesamten Kette an.

Abschließende Gedanken

Ein Kommutator-Abrisswerkzeug ist lediglich ein Gerät, das einen dünnen, hartnäckigen Isolierstreifen entfernt. Auf dem Papier klingt das trivial. In der Praxis hat die Art und Weise, wie es die Geometrie steuert, den Bediener belastet und mit der Befestigung interagiert, langfristige Auswirkungen auf die Lebensdauer der Bürste, die Ausfallzeiten und die Häufigkeit, mit der Sie dieselbe Maschine erneut aufsuchen müssen.

Wenn Sie bereits die offiziellen Zahlen und Standardverfahren kennen, lautet die relevante Frage nicht mehr “Wie kann ich unterbieten?”, sondern “Welches Werkzeug sorgt angesichts der mir zur Verfügung stehenden Motoren, meiner tatsächlichen Zugänglichkeit und der Personen, die das Gerät tatsächlich bedienen werden, für die geringste Streuung hinsichtlich Schlitztiefe und Kantenbeschaffenheit?”

Beantworten Sie diese Frage ehrlich, und der Unterbietungsschritt ist kein Abenteuer mehr, sondern wird zu dem, was er in einem DC-Wartungsprogramm sein sollte: ein kleiner, kontrollierter, fast langweiliger Vorgang, der nichts Interessantes hinterlässt.