Was ist ein Kommutatorsegment?

A Kommutator Segment ist die einzelne Kupferstange in einem Kommutator, die den Strom einer Spule aufnimmt, ihn an den Bürsten vorbeiführt und ihn unter genau dem richtigen mechanischen Winkel an die nächste Spule weiterleitet, während sie durch eine dünne, widerstandsfähige Isolierung elektrisch von ihren Nachbarn getrennt bleibt.

Inhaltsverzeichnis

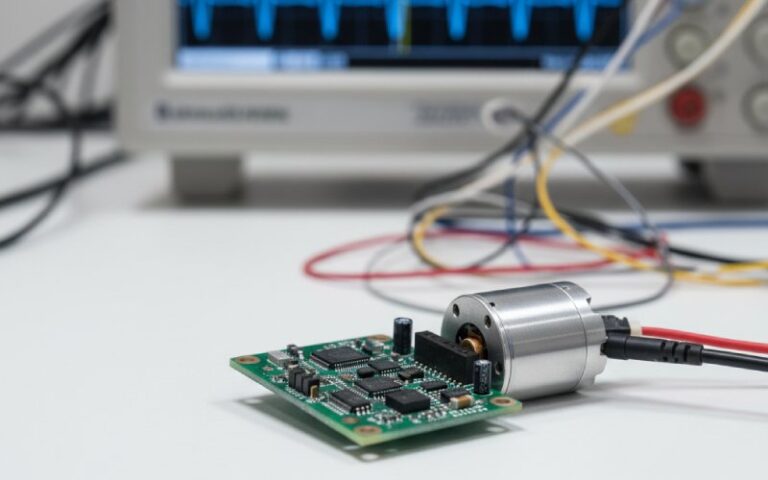

Den Kommutator Stange für Stange betrachten

Wenn man den gesamten Motor für einen Moment vergisst und sich nur auf eine Stange konzentriert, wird das Bild einfacher und ehrlicher. Jedes Segment ist ein geformtes Stück hartgezogenes Kupfer, das in eine Nabe eingepasst und durch eine schmale Scheibe aus Glimmer oder einem ähnlichen Material von der nächsten Stange isoliert ist.

Der gesamte Ring ist lediglich eine Wiederholung dieser Elementarzelle. Eine Stange, ein Spulenanschluss (oder ein Paar Spulenenden, je nach Wicklungsschema), eine Chance, die Stromübertragung richtig hinzubekommen, und eine weitere Stelle, an der etwas schiefgehen kann. Wenn von “Kommutatorproblemen” die Rede ist, geht es in der Regel um die Summe vieler kleiner Entscheidungen auf Segmentebene, die Jahre zuvor bei der Konstruktion und Fertigung getroffen wurden und dann durch die Wahl der Bürsten, die Umgebung und den Arbeitszyklus noch verstärkt werden.

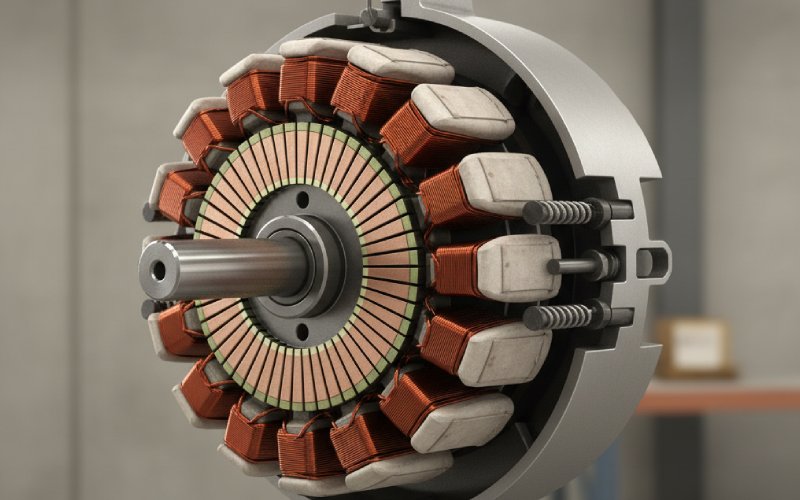

Geometrie, die das Verhalten stillschweigend steuert

In den meisten Nachschlagewerken wird lediglich erwähnt, dass der Kommutator “viele Segmente” hat, und das war's dann auch schon. Die Zahlen hinter “viele” sind jedoch nicht nur Dekoration. Der Segmentabstand, die Stirnbreite und der Rundlauf entscheiden darüber, ob Ihre Bürsten mit der Maschine zusammenarbeiten oder ständig gegen sie ankämpfen.

Eine gängige Konstruktionsregel lautet, den Umfangsabstand (Segmentkupferbreite plus Glimmerabstand) bei industriellen Gleichstrommaschinen bei mindestens etwa 4 mm zu halten, wobei die praktischen Außenflächenbreiten in der Regel zwischen 4 mm und 20 mm liegen. Unterhalb dieses Wertes treten Bürstenkanten-Effekte, Fertigungstoleranzen und Kohleschichtverhalten auf, die nicht mehr mit den sauberen Diagrammen übereinstimmen.

Die Segmente selbst haben in der Regel einen keilförmigen Querschnitt, sind zum Außendurchmesser hin dicker und in einer Schwalbenschwanz- oder ähnlichen Nut in der Nabe arretiert. Diese Geometrie dient dem Überleben: Sie ermöglicht es den Stäben, der Zentrifugalkraft und thermischen Wechselbeanspruchung standzuhalten, ohne aus dem Stapel herauszurutschen. Wenn diese mechanische Begrenzung nur marginal ist, kommt es zu Stabbewegungen, hohen Stellen und dann zu Funkenbildung, die durch kein noch so gründliches “Ausrichten” mit einer Bürste behoben werden kann.

Materialien: Kupfer, das leitet, Glimmer, das ablehnt

Mittlerweile kennen Sie bereits den Lehrbuchsatz: Die Segmente bestehen aus hochleitfähigem, hartgezogenem Kupfer, das durch Glimmerisolierung voneinander getrennt ist. In der Praxis kommt es darauf an, wie hartnäckig jedes dieser Materialien seine Aufgabe erfüllt.

Kupfer dehnt sich bei Temperatur aus, verschmiert leicht unter Pinselstrichdruck und bildet mit dem Pinselmaterial einen dünnen Film. Glimmer ist fast das Gegenteil davon. Hochwertiger Muskovit und moderner Segmentglimmer bleiben formstabil und widerstehen Verschleiß bei Temperaturen und Drücken, die viele Kunststoffe bereits erweichen würden. Diese Unvereinbarkeit ist nützlich: Der Glimmer isoliert die Stäbe unter mechanischer Belastung, zwingt Sie jedoch dazu, ihn unterhalb der Kupferoberfläche zu unterschneiden, da die Bürste sonst auf der härteren Isolierung statt auf dem leitenden Stab gleitet.

Ein “Kommutatorsegment” besteht also nie nur aus Kupfer. Es besteht aus Kupfer plus seitlichem Glimmer, plus Hinterschneidung, plus winzigen Kantenfasen und plus jeglichen Ablagerungen, die sich durch die Bürste und die Umgebung auf seiner Oberfläche gebildet haben.

Ein Tisch, um das Segment festzustecken

Anstelle einer eher abstrakten Theorie ist es hilfreich, einige Designentscheidungen anhand dessen zu treffen, was Sie tatsächlich an der Segmentoberfläche sehen.

| Aspekt der Segment-Einheit | Typisches Design oder Zustand | Was sich in der Praxis still und leise verändert |

|---|---|---|

| Kupferlegierung und Härtegrad | Hartgezogene Kupferstangen mit hoher Leitfähigkeit, keilförmig, in eine Nabe eingepasst | Kontrolliert Widerstandsverluste, Verformung der Stäbe unter Bürstenbelastung, Neigung zu Rillenbildung oder Verschmieren bei hoher Stromdichte |

| Isolierung zwischen Stäben | Segment aus Glimmer oder ähnlichem Material, oft mit einer Dicke von etwa 0,8 mm in vielen Ausführungen | Legt die Kriechstrecke und Spannungsfestigkeit pro Segment fest; Steifigkeit und Verschleißfestigkeit bestimmen, wie aggressiv Sie diese unterschreiten und aufrechterhalten müssen. |

| Segmentabstand und Anzahl | Steigung ca. 4–20 mm an der Oberfläche; Anzahl der Stäbe festgelegt durch Spannung, Drehzahl und Spulenschema | Beeinflusst die Kommutierungsüberlappung, das Bürstenkontaktmuster und die Empfindlichkeit gegenüber geringfügigen Exzentrizitäten oder Vibrationen. |

| Oberflächenvorbereitung | Gedreht, dann poliert; Glimmer leicht unterhalb des Kupfers unterschnitten; Kanten abgebrochen, aber nicht abgerundet | Beeinflusst die Filmbildung, die Funkenbildung, die Bürstenabnutzungsrate und die Art und Weise, wie Fehler zunächst als Streifen oder Bänder sichtbar werden. |

| Nabe und Klemmverfahren | Aufsteckbare, nachfüllbare Konstruktion, Glasband- oder Schrumpfringtypen in größeren Maschinen | Entscheidet, ob Segmente einzeln ausgetauscht werden können, wie sie auf Überdrehzahlprüfungen reagieren und wie langfristig die Ausrichtung der Stäbe stabil bleibt. |

| Spulen-Stab-Verbindung | Gelötete, geschweißte oder genietete Anschlüsse an Steigleitungen oder direkt an Stangen | Stellt den Kontaktwiderstand ein und ist ein häufiger Ausgangspunkt für lokale Erwärmung, Barrenverbrennung und asymmetrische Bürstenbelastung. |

Das Zeile für Zeile zu lesen ist oft nützlicher als ein weiteres Diagramm eines Kommutatorrings.

Segmentansicht der Pendler

Wenn Strom von einer Spule zur nächsten fließt, verteilt sich das Ereignis über eine endliche Bürstenbreite und mehrere Segmente. Die Bürste erstreckt sich in der Regel zu jedem Zeitpunkt über mehr als eine Schiene und schließt benachbarte Segmente während des Schaltintervalls effektiv kurz.

Aus der Sicht eines einzelnen Segments ist seine “Laufbahn” während des Betriebs repetitiv, aber nicht von Zyklus zu Zyklus identisch. Es führt den vollen Spulenstrom, dann einen Teil davon während der Überlappung und schließlich fast keinen mehr, wenn sich die Bürste weiterbewegt. Die Erwärmung, die Filmbildung und der Mikroverschleiß durchlaufen dieses Muster in Hochgeschwindigkeitsmaschinen tausende Male pro Sekunde. Jeder geringfügige Unterschied im Widerstand an der Spulenverbindung oder ein mikroskopischer Schritt zwischen dieser Stange und der nächsten wird diesen Zyklus beeinflussen. Das Ergebnis zeigt sich später in Form von farbigen Streifen, Tigerstreifen, fleckigem Film oder einer hervorstehenden Stange, die zu einem Lichtbogen zu werden beginnt.

Das Kommutatorsegment ist also der Bereich, in dem die ideale Kommutationstheorie mit Fertigungstoleranzen, alternden Isolierungen und der Technik der Bürsteneinstellung kollidiert.

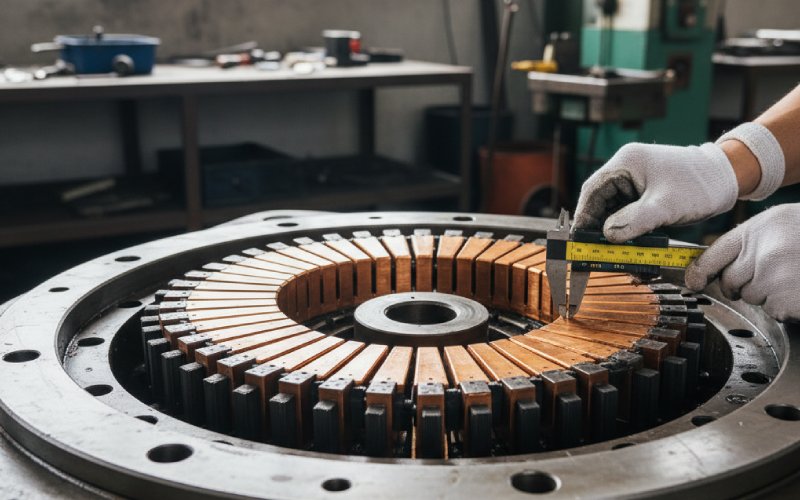

Herstellung und “Reifung”

Bei großen Maschinen sind Segmente oft so konstruiert, dass sie wiederbefüllt werden können. Mit einem Endring- oder Keilsystem können Sie eine Stange und ihr Glimmerpaket entfernen, ein neues einsetzen und dann die Oberfläche erneut bearbeiten. Das funktioniert nur, wenn die ursprüngliche Geometrie angemessene Steigungs- und Nabenabmessungen aufweist; andernfalls ist der Reparaturzugang nur theoretisch möglich.

Nach der Montage werden viele Hochleistungskommutatoren durch Wärmezyklen, Drehmomentbelastung oder Überdrehzahl-Spin-Tests konditioniert. Bei dieser “Einlaufphase” geht es nicht um Komfort. Sie zwingt jede Stange, die sich bewegen will, dies zu tun, bevor die Maschine jemals einen Kundenstandort erreicht. Ein Segment, das unter Zentrifugalkraft im Einsatz kriecht, wird schnell zu einer Erhebung, dann zu einer Bogenstelle und schließlich zu einer verbrannten Stange, die ihre Nachbarn in Schwierigkeiten bringt.

Bei kompakten Verbrauchermotoren werden bei geformten Kommutatoren mit gecrimpten Segmenten Reparaturfähigkeit gegen Produktionsgeschwindigkeit und Kosten eingetauscht. Hier bedeutet ein defektes Segment in der Regel einen defekten Motor; niemand richtet eine Drehmaschine für einen Bohrer ein, der weniger kostet als die Reparaturarbeiten.

Auf den Segmenten geschriebene Fehlermuster

Wartungstechniker fragen selten isoliert “Was ist ein Kommutatorsegment?”. Sie fragen, warum ein Streifen der Stäbe dunkel ist, warum die Bürsten Funken sprühen oder warum ein Abschnitt des Rings ständig brennt. An diesem Punkt ist die Antwort in das Kupfer eingeritzt.

Lose oder hochohmige Verbindungen zwischen einer Spule und ihrer Stange führen in der Regel zu lokaler Erwärmung. Dies äußert sich häufig in Brandspuren, die an einer einzelnen Stange beginnen und sich auf benachbarte Stangen ausbreiten, wenn die Bürste versucht, Strom durch den beschädigten Bereich zu leiten.

Raue oder exzentrische Kommutatoren verursachen ein Springen der Bürsten, was die Kanten der Schienen abnutzt und die Funkenbildung verstärkt. Überschüssiger Kohlenstaub, der sich in der Glimmeraussparung ansammelt, kann mit der Zeit benachbarte Segmente teilweise kurzschließen und die effektiven Kommutierungsbedingungen genau an der Stelle verändern, an der der Strom leise umgeschaltet werden sollte.

Jedes dieser Probleme ist eigentlich eine Teilgeschichte: eine Leiste ist etwas zu hoch, eine Verbindung etwas zu widerstandsfähig, ein Bereich, in dem die Glimmerunterhöhlung oder -reinigung zu hastig durchgeführt wurde.

Designgewohnheiten, die Segmente uninteressant machen

Für die meisten Ingenieure und Techniker ist das ideale Kommutatorsegment langweilig. Es liegt innerhalb der Toleranz, leitet Strom, bildet einen stabilen Film mit der Bürstenqualität und fällt in Inspektionsberichten nie auf. Um diesen langweiligen Zustand zu erreichen, sind einige wenige disziplinierte Entscheidungen erforderlich: realistische Segmentsteigung, konservative Stromdichte, zuverlässige Spulen-Stab-Verbindungen, gleichmäßige Hinterschneidungstiefe und ein Nabensystem, das die Stäbe tatsächlich dort hält, wo Sie sie platzieren.

Wenn man sich den Kommutator als einen Ring aus einzelnen Segmenten vorstellt, von denen jedes seine eigene kleine mechanische und elektrische Geschichte hat, verschiebt sich die ursprüngliche Frage leicht. Anstatt nur zu fragen “Was ist ein Kommutatorsegment?”, beginnt man sich zu fragen, was die einzelnen Segmente aufgrund der Konstruktions- und Wartungsentscheidungen unter realen Betriebsbedingungen leisten müssen. An diesem Punkt hört das Gerät auf, ein gewöhnlicher Kupferring zu sein, und wird zu einer Komponente, die man verbessern und nicht nur ersetzen kann.