Kommutatorsegment Glimmer

Wenn das Segment Glimmer richtig ist, dann ist das Kommutator Verhält sich normalerweise normal: Die Stäbe bleiben, wo sie sein sollen, die Bürsten nutzen sich vorhersehbar ab und Funkenbildung bleibt uninteressant. Wenn etwas nicht stimmt, hilft auch kein noch so sorgfältiges Einstellen oder Zurückspulen der Bürsten, um den Motor langfristig zu reparieren.

Inhaltsverzeichnis

Was Segment Mica wirklich für Sie leistet

Die Blockdiagramme und Standardformeln kennen Sie bereits. Lassen wir das also beiseite und sprechen wir darüber, was das Glimmer zwischen den Segmenten tatsächlich aushalten muss.

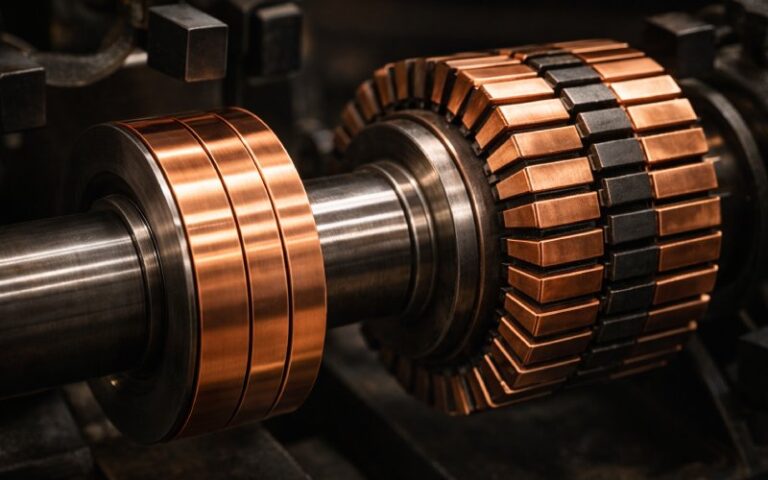

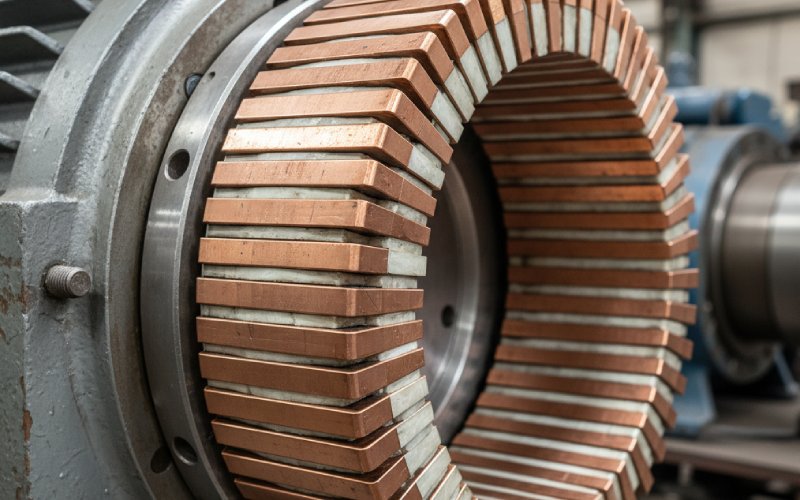

Jede Kommutatorstange ist ein Keil aus hartgezogenem Kupfer, der in einen Zylinder eingespannt und durch Isolierung, meist Segmentglimmer, von seinen Nachbarn und der Stahlnabe getrennt ist. Während des Betriebs ist diese Isolierung Druckbelastungen durch Klemmung und Zentrifugalkraft, Scherbeanspruchungen durch Torsion der Stäbe, zyklischer Erwärmung durch Lastwechsel und lokalen Hotspots unter den Bürsten ausgesetzt. Sie muss ihre Durchschlagfestigkeit beibehalten, formstabil bleiben und darf nicht zerbröckeln, wenn Sie sie zehn Jahre später erneut unterschnitten.

Bei großen Gleichstrommaschinen ist Glimmer nach wie vor der Standard zwischen den Stäben. Kunststoffe kommen in kleineren Motoren zum Einsatz, häufig als geformte Kommutatorkörper, aber für große Maschinen und Traktionsanlagen bleibt Glimmer die konservative Wahl, da er seine Form und seine dielektrischen Eigenschaften auch bei Temperaturen und Drücken beibehält, bei denen die meisten Kunststoffe zu kriechen beginnen.

“Kommutatorsegment-Glimmer” ist also nicht nur ein Füllstoff zwischen Kupferstäben. Es handelt sich um ein strukturelles Isolationssystem, das die Obergrenze für Geschwindigkeit, Spannung und Belastbarkeit der Maschine festlegt, bevor der Kommutator zum begrenzenden Faktor wird.

Wie ein gutes Kommutatorsegment aus Glimmer in der Praxis aussieht

Standard-Kommutator-Glimmerplatten werden in der Regel aus natürlichen Muskovit-Splittern hergestellt, die bei hoher Temperatur mit einer relativ geringen Menge an duroplastischem Harz gepresst werden. Das Ziel ist eine dichte, starre Platte, bei der die Glimmerplättchen weiterhin den größten Teil der Last tragen und das Bindemittel sie lediglich miteinander verbindet und ohne Auslaufen aushärtet.

Die besseren Qualitäten weisen ein bekanntes Muster von Eigenschaften auf: hohe Durchschlagfestigkeit, thermische Stabilität in den oberen Isolationsklassen, geringe Kompressibilität, glatte Oberflächen, enge Dickentoleranz, hohe Druckfestigkeit und gute Bearbeitbarkeit. Die geringe Kompressibilität ist wichtiger, als man manchmal annimmt. Wenn sich der Glimmer unter Zentrifugalbelastung verformt, wird der Kommutator unrund, die Bürstenbahn lockert sich und die sorgfältig bearbeitete Konzentrizität geht langsam verloren.

Viele Lieferanten arbeiten mit Segmentplatten im NEMA-3-Stil: starres Glimmer, in der Regel Muskovit oder Phlogopit, gebunden mit Schellack, Alkyd-Vinyl, Epoxid oder ähnlichen Bindemitteln, in einer Dicke von 0,015 bis 0,060 Zoll, mit einer Durchschlagfestigkeit in der Größenordnung von 550 bis 650 V/mil und einer Druckfestigkeit von bis zu mehreren zehntausend psi. Das ist ein praktisches Leistungsniveau, kein Marketing-Gloss: Dadurch kann das Segmentpaket gepresst und getrocknet werden, ohne dass die Isolierung zusammenbricht.

Vergleich der Segment-Glimmer-Optionen

Hier finden Sie eine vereinfachte Darstellung zweier typischer Segmentplattenoptionen, auf die Sie immer wieder stoßen werden. Beide werden zum Stanzen von Kommutatorsegment-Isolierplatten verwendet, zusammen mit ihren praktischen Konsequenzen.

| Parameter | NEMA 3 Schellack-Segmentplatte (Beispiel) | NEMA 3 Alkyd-Vinyl / AV-Segmentplatte (Beispiel) | Praktischer Kommentar |

|---|---|---|---|

| Typischer Binder | Schellack | Alkyd-Vinyl oder ähnliches Kunstharz | Die Wahl des Bindemittels beeinflusst die Temperaturklasse und die mechanische Steifigkeit. |

| Typische Temperaturklasse | Um 130 °C (Klasse B-Bereich) | Um 155 °C (Klasse F-Bereich) | AV-/Epoxid-Ausführungen erweitern den thermischen Spielraum für Traktions- und Hochleistungsmotoren. |

| Druckfestigkeit (ca.) | ≈10.000 psi | ≈20.000 psi | Höhere Festigkeit verbessert die Stabilität des Segmentstapels bei hoher Geschwindigkeit. |

| Durchschlagfestigkeit (kurzzeitig) | ≈650 V/mil für dünne, ≈550 V/mil für dickere | Ähnlicher Bereich | Für die meisten Gleichstrommaschinen ausreichend; Kriechwegauslegung dominiert in der Regel. |

| Standarddickenbereich | ~0,015″–0,060″ | ~0,020″–0,060″ | Passt sich den üblichen Kommutatorsegmentabständen und Hinterschneidungstiefen an. |

| Blattgröße (typisch) | Bis zu etwa 36″ × 36″ | Bis zu etwa 29,5″ × 41,3″ | Große Bleche sorgen auch bei großen Traktionskommutatoren für eine gute Ausbeute. |

| Dickentoleranz | Etwa ±0,002″ individuell | Ähnlich | Bestimmt, wie eng Sie die Höhe zwischen den Stangen einstellen können. |

Die Zahlen variieren je nach Anbieter, aber das Muster bleibt gleich: Schellackgebundene Platten sind bewährt und leicht zu bearbeiten; AV- oder epoxidgebundene Platten bieten etwas weniger Einfachheit im Herstellungsprozess, dafür aber eine höhere Temperaturklasse und Festigkeit.

Wenn Sie Segmentglimmer angeben, legen Sie damit tatsächlich eine Position auf diesem Raster fest: thermischer Spielraum gegenüber einfacher Bearbeitung, Druckfestigkeit gegenüber Kosten, Toleranz gegenüber Ausschussquote.

Wie Glimmer mit der Kommutatorgeometrie zusammenhängt

In Fachtexten wird die Konstruktion von Kommutatoren in der Regel kurz zusammengefasst: hartgezogene Kupferstäbe mit trapezförmigem Querschnitt, die durch Glimmer- oder Mikanitplatten voneinander isoliert sind, oft mit einer Dicke von etwa 0,8 mm, wobei der Durchmesser des Kommutators auf einen Bruchteil des Ankerdurchmessers festgelegt ist. Das klingt klar und übersichtlich. Die Realität sieht jedoch etwas chaotischer aus.

Die Kupferstangen wollen sich bewegen. Bei hoher Geschwindigkeit versuchen sie, nach außen zu klettern, sich zu verdrehen, sich unter elektromagnetischem Drehmoment zu neigen und sich unter den Bürsten festzusetzen. Die Glimmersegmente verhindern, dass sie sich elektrisch berühren, dienen aber auch als winzige Stützsäulen zwischen den Stangen und der Nabe und nehmen einen Teil der Radialbelastung auf. Je geringer die Kompressibilität des Glimmers ist, desto weniger entspannt sich das Stangenpaket mit der Zeit; ist es jedoch zu steif und spröde, kann es beim Pressen, Aushärten oder später beim Nachbearbeiten des Kommutators zu Rissen kommen.

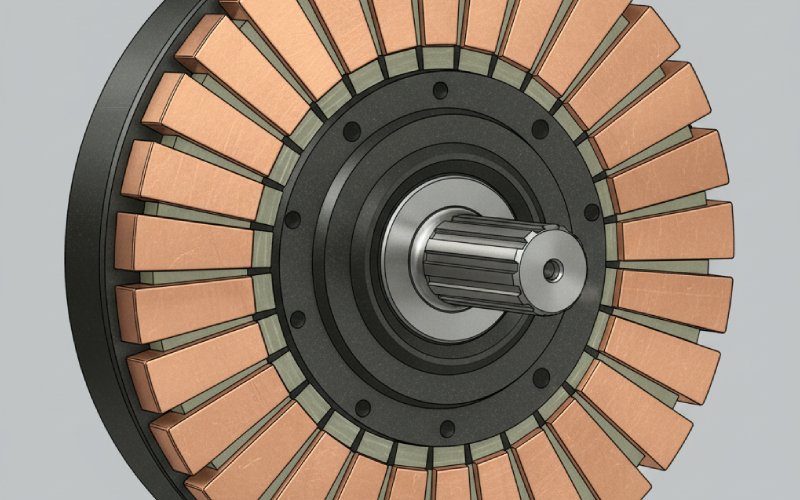

Bei modernen Halbkunststoffkommutatoren ist der Glimmer oft Teil eines Verbundwerkstoffs: Kunststoffschale als Körper, eingelegte Kupfersegmente, Glimmerplatten zwischen den Segmenten und in Richtung Welle sowie eine Metallbuchse. Der Kunststoff sorgt für Formgebung und Gewicht, das Kupfer leitet den Strom, und der Glimmer sorgt dafür, dass sich die Stäbe unter Hitze und Druck nicht kurzschließen.

Aus geometrischer Sicht beeinflussen die Dicke des Glimmersegments und seine Toleranz mindestens drei Dinge direkt. Erstens den Stababstand: Je dicker der Glimmer, desto breiter ist der Kommutator bei gleicher Segmentanzahl, was sich auf die Bürstenbreite und die Konstruktion des Ankers auswirkt. Zweitens das unrunde Wachstum: Die Kompressibilität und das Kriechen des Glimmers entscheiden darüber, wie sich der Zylinder nach der Aushärtung und jahrelangen Temperaturwechseln verhält. Drittens die Hinterschneidungsstrategie: Wie weit unterhalb der Stangenoberfläche kann man den Glimmer sicher einfräsen, ohne auf schwaches, brüchiges Material zu stoßen?.

Unterschneiden: Glimmer, Bürsten und die Tiefe, die tatsächlich funktioniert

Glimmer ist ein widerstandsfähiges Material. Das ist gut für die Lebensdauer der Isolierung, aber weniger gut für Kohlebürsten. Wenn der Glimmer auf gleicher Höhe mit den Stäben bliebe, wäre er verschleißfester als das Kupfer. Mit der Zeit würde die Isolierung jedoch hervorstehen, die Bürsten würden abprallen und die Kommutierung würde sich verschlechtern. Aus diesem Grund gibt es das Nachdrehen: Man rillt die Isolierung absichtlich ein, damit ihre Oberfläche unterhalb des Kupfers liegt.

Servicehandbücher und Reparaturwerkstätten behandeln das Unterschneiden fast wie eine routinemäßige Hygienemaßnahme. Die Schlitze zwischen den Segmenten werden durch den Glimmer, Micarta, Harz oder die jeweils verwendete Isolierung geschnitten, um die Bürstenbahn frei zu halten und die Reibung der Bürste an der Isolierung zu begrenzen.citeturn9view0 Wird dies vernachlässigt, treten Lichtbogenringe um den Kommutator, Vibrationssymptome, beschleunigter Bürstenverschleiß und manchmal auch die verräterischen dunklen Streifen von Kohlenstoff auf, die sich über den Glimmer ziehen.

Die Details, die einen guten Unterschnitt von einem mittelmäßigen unterscheiden, finden sich selten in den offiziellen Dokumenten. Die Tiefe ist proportional zum Stababstand, die Kanten sind abgeschrägt, sodass die Bürsten eine sanfte Stufe statt einer scharfen Kante sehen, die Schlitze sind sauber und frei von leitfähigem Staub, und es muss überprüft werden, dass der Glimmer, in den Sie schneiden, darunter nicht abgelöst ist. Glimmersegmente, die splittern, anstatt saubere Rillen zu bilden, verraten Ihnen bereits etwas über ihren inneren Zustand.

Thermische und dielektrische Erwartungen

Hochwärme- und hochspannungsbeständige Glimmerlaminate, die für die Isolierung von Kommutatoren verwendet werden, bieten in der Regel Durchschlagfestigkeiten von über 20 kV/mm und erreichen je nach Glimmertyp und Bindemittelsystem Betriebstemperaturen von mehreren hundert Grad Celsius. Materialien auf Muskovitbasis legen den Schwerpunkt eher auf dielektrische Festigkeit und Stabilität, während Phlogopit-Versionen höhere Temperaturen tolerieren, allerdings auf Kosten einer gewissen elektrischen Reserve.

Bei den meisten Gleichstrommotoren und -generatoren liegen die Betriebsbelastungen weit unter diesen Katalogwerten. Kriechstrecken, Verschmutzungsgrad und Verunreinigungen durch Bürstenstaub setzen Ihre Funktionsgrenze früher fest als der intrinsische Glimmerdurchschlag. Im täglichen Betrieb sind vielmehr die Spannungsfestigkeit unter Teilentladung, die Lichtbogenerosionsbeständigkeit um die Bürstenbahn herum und das Verhalten der Isolierung nach Tausenden von Aufwärm- und Abkühlzyklen von Bedeutung.

Eine geringe Feuchtigkeitsaufnahme ist eine weitere wichtige Anforderung. Viele Glimmerplatten in Kommutatorklasse sind so formuliert, dass sie die Wasseraufnahme minimieren und die Isolationsfestigkeit auch in feuchten Umgebungen erhalten. Wenn Sie jemals einen Motor nach einer Unterbrechung aufgrund von Regen mit einem Megger-Testgerät geprüft haben und festgestellt haben, dass der Kommutatorwiderstand verdächtig niedrig ist, wissen Sie bereits, warum eine trockene Lagerung und Ausbacken genauso wichtig sind wie Materialdatenblätter.

Realitäten in der Fertigung, die wichtiger sind als die Broschüre

Die Theorie lautet: Wählen Sie die richtige NEMA-Klasse, drücken Sie den Segmentstapel, würzen Sie, bearbeiten Sie, schneiden Sie ein. In der Praxis kommt eine lange Liste kleiner Knöpfe hinzu, die still und leise darüber entscheiden, ob derselbe Kommutator auch fünfzehn Jahre später noch reibungslos funktioniert.

Das Pressdruck- und Temperaturprofil muss auf die jeweilige Glimmerplatte und das jeweilige Bindemittelsystem abgestimmt sein. Bei zu niedrigen Temperaturen oder zu geringem Druck entstehen Resthohlräume und eine unvollständige Aushärtung an den Schnittstellen. Bei zu aggressivem Vorgehen wird der Glimmer zerkleinert, die Isolierung an den unerwünschten Stellen verdünnt oder Mikrorisse ausgelöst, die erst sichtbar werden, wenn die Maschine nahe an ihre Höchstgeschwindigkeit gebracht wird. Technische Hinweise zu Kommutatormica betonen eine mehrstündige Aushärtung bei erhöhter Temperatur, um späteres “Auslaufen” oder eine Bindemittelwanderung zu vermeiden.

Das Stanzen oder Bearbeiten des Segmentglimmers aus Plattenmaterial bringt seine eigenen Probleme mit sich. Ist die Stanze zu stumpf, fransen die Kanten aus; ausgefranste Kanten werden zu Spannungsherden, wenn Sie den Stapel pressen und später, wenn Sie ihn drehen und hinterschneiden. Sägen Sie zu schnell, überhitzen Sie das Bindemittel lokal; diese Stelle kann während der Trocknung unterschiedlich schrumpfen und eine Leiste gegenüber ihren Nachbarn hervorstehen lassen.

Die Einlaufphase und die Schleudertests stehen ebenfalls im Zusammenhang mit dem Verhalten von Glimmer. Bei großen Maschinen und risikoreichen Anwendungen werden häufig Schleudertests mit Überdrehzahl oder spezielle Einlaufzyklen vorgeschrieben, um nachzuweisen, dass die einzelnen Segmente, die Glimmerkeile und die Nabe unter Zentrifugalkraft zusammenhalten. Bei einer minderwertigen Glimmerformulierung treten in der Regel an dieser Stelle Segmentkriechen oder Keilvorstände auf.

Fehlersignaturen, die auf Segment Mica zurückzuführen sind

Feldausfälle werden in Arbeitsaufträgen selten als “Glimmerproblem” aufgeführt. Sie äußern sich in Form von Bürstenfunken, Verfärbungen der Kommutatorschiene, unerklärlichen Vibrationen oder Fehlauslösungen. Dennoch weisen mehrere bekannte Muster auf eine Segmentisolierung hin.

Ein- und zweipolige Funkenbildung um den Kommutator herum kann durch schwache oder beschädigte Glimmerplatten zwischen den Segmenten, raue Kommutatoroberflächen oder Unrundheiten verursacht werden. Wenn die Glimmerplatten Risse aufweisen, sich gelöst haben oder ungleichmäßig zurückgegangen sind, trifft die Bürste auf variable Impedanzen und sprunghafte Änderungen entlang der Bahn, und die Kommutierung wird selbst bei gutem Bürstendruck und guter Ausrichtung ungleichmäßig.

Kohlenstoffspuren auf Glimmer sind ein weiteres Symptom. Isolierungen, die mit leitfähigem Staub oder Öl verunreinigt sind, können Pfade bilden, die den Glimmer teilweise umgehen. Zunächst zeigt sich dies nur in Form einer lokalen Erwärmung und einem schwachen Ring. Mit der Zeit kann sich daraus ein Kurzschluss zwischen den Stäben am Rand entwickeln.

Auf der eher mechanischen Seite deutet ein “Wackeln” oder „Atmen” des Segments unter Last oft darauf hin, dass der Glimmer- und Kupferstapel seine ursprüngliche Passform verloren hat. Möglicherweise wurde der Glimmer durch die Zentrifugalkraft allmählich zusammengedrückt oder bei einer früheren Oberflächenbearbeitung überbearbeitet. In beiden Fällen kommt es, sobald eine Relativbewegung einsetzt, zu Reibung, lockeren Keilen und schließlich zu Stäben, die sich so weit bewegen, dass sie die Bürsten abnutzen oder die hinterschnittenen Ecken beschädigen.

Segmentglimmer unter Berücksichtigung realer Einschränkungen spezifizieren

Die meisten Datenblätter enthalten bereits Angaben zu Durchschlagfestigkeit, Dickenbereich, Bindemittelgehalt und Temperaturklasse. In der Praxis sehen Ihre Anforderungen oft eher so aus, auch wenn Sie sie nicht so formulieren.

Sie benötigen eine Glimmerqualität, deren Kompressibilität und Festigkeit den Kommutator bei maximaler Umfangsgeschwindigkeit und Überdrehzahlprüfung rund halten, mit einer Marge für die Rückstellung über die gesamte Lebensdauer der Maschine. Sie benötigen ein Bindemittelsystem, das beim Hersteller vollständig ausgehärtet ist und über veröffentlichte Daten zur langfristigen thermischen Schrumpfung verfügt, damit Sie nach einigen Jahren im Betrieb keine Lockerung der Stäbe feststellen. Sie benötigen Dicken-Toleranzen, die so eng sind, dass die Stapelung über Hunderte von Segmenten innerhalb Ihrer zulässigen Stangenhöhen-Spannbreite bleibt, da Sie diese Toleranz sonst später bei der Bearbeitung aufwenden müssen.

Anschließend passen Sie die Temperaturklasse und die dielektrische Festigkeit an Ihr Isolationssystem und Ihre Anforderungen an. Für einen kleinen Werkzeugmotor mit einer gegossenen Kommutatorhülle kann eine Isolierung aus Kunststoff und dünnem Glimmer oder sogar ohne Glimmer ausreichend sein, solange der Hinterschneidungsprozess kontrolliert wird. Für einen großen Gleichstromantrieb, Traktionsmotor oder Hochgeschwindigkeitsgenerator sind natürlicher Glimmer mit Schellack-, Alkyd-Vinyl- oder Epoxidbindemittel, Platten in NEMA-Qualität und dokumentierte Druck- und dielektrische Eigenschaften nach wie vor eine sinnvolle Standardlösung.

Schließlich schließen Sie den Kreis mit den Bearbeitungsanforderungen: festgelegte Hintertiefe in Bezug auf den Stababstand, Oberflächengütebereich auf der Bürstenbahn, maximal zulässiger Glimmerüberstand nach dem Betrieb und akzeptable Reparaturverfahren für abgesplitterte oder beschädigte Segmente. Hier zeigt sich die Wahl des Glimmers und seiner Bearbeitbarkeit wirklich in der Werkstatt.

Abschließender Gedanke

Das Kommutatorsegment aus Glimmer fällt kaum auf, wenn ein Motor gut läuft. Es sitzt einfach zwischen den Kupferstäben und tut nichts Sichtbares. Dennoch sorgt es still und leise für die mechanische Steifigkeit des Kommutators, die langfristige Stabilität der Bürstenbahn und die Isolationssicherheit zwischen den Segmenten und der Nabe. Wenn diese wenigen Millimeter Material stimmen, hat der Rest der Gleichstrommaschine in der Regel ein viel leichteres Leben.