Wie man die Anzahl der Kommutatorsegmente in einem Gleichstrommotor bestimmt

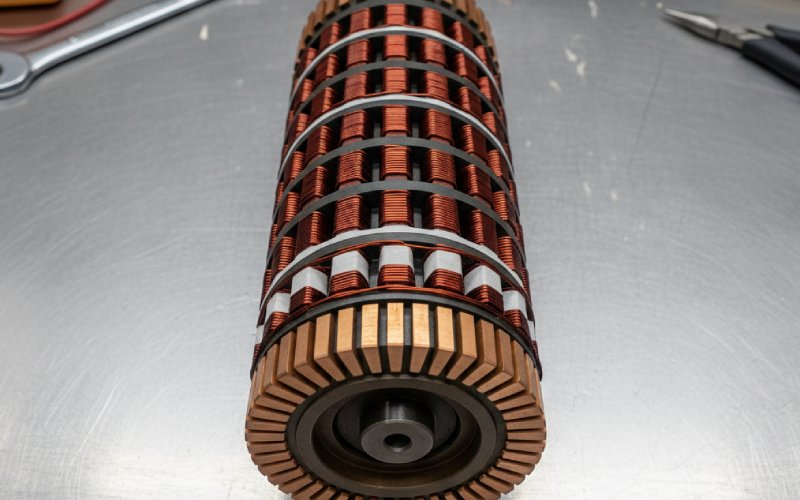

Bei einem normalen Gleichstrommotor beträgt die Anzahl der Kommutator Segmente ist die Anzahl der Ankerwicklungen. Bei einer typischen doppelschichtigen Einwindungsausführung bedeutet dies auch “gleich der Anzahl der Schlitze” und “gleich der Hälfte der Anzahl der Leiter”, dann gekürzt um mechanische Steigung, Spannung pro Segment und Bürstenbeschränkungen.

Inhaltsverzeichnis

Die eigentliche Regel hinter all den Formeln

In Lehrbüchern wird es klar und deutlich gesagt: Der Kommutator hat ein Segment pro aktiver Ankerspule. In Konstruktionshinweisen und Prüfungsaufgaben wird dies mit leicht abweichenden Worten wiederholt: Die Anzahl der Kommutatorsegmente entspricht der Anzahl der Schlitze oder Spulen, was bei den üblichen Einwindungs-Spulen der Hälfte der Anzahl der Leiter entspricht.

Die Kernregel, um die Sie Ihr Design aufbauen, lautet also:

- Jedes einzelne Anker-Spulenpaar → eine Kommutatorstange.

- Die Bürsten gleiten immer nur über die Fugen zwischen diesen Stäben.

- Alles andere sind Leitplanken, damit diese Zuordnung bei Geschwindigkeit, Temperatur und Strom funktioniert.

Sie wissen bereits, wo sich Spulen befinden, wie EMF entsteht und wie Überlappungs- und Wellenwicklungen miteinander verbunden sind. Hier übertragen wir dieses Wissen lediglich in eine Zahl, die Sie tatsächlich in eine Zeichnung einfügen können.

Spulen, Schlitze, Leiter, Segmente: Zählung sperren

Lassen Sie die Symbole einen Moment lang an einem Ort stehen:

- = Anzahl der Kommutatorsegmente

- = Anzahl der Ankerwicklungen

- = Anzahl der Anker-Steckplätze

- = Gesamtzahl der Ankerleiter

- = Windungen pro Spule

Bei den meisten Maschinenkonstruktionen, die Sie in Standardnotizen sehen, mit doppelschichtiger Wicklung und einer Spulenseite pro Schlitzschicht, lassen sich die Beziehungen auf etwas Einfaches reduzieren. Eine Spule verwendet zwei Schlitze. Die Gesamtzahl der Leiter beträgt Z=2tCcoil. Also

C=Ccoil=Z/2t

Wenn Sie sich für Single-Turn-Spulen entscheiden (t = 1), ergibt sich ganz natürlich die Regel, die Ingenieure tatsächlich anwenden:

C=Ccoil=Z/2

Bei vielen zweilagigen Layouts mit einer Spule pro Steckplatz enthält jeder Steckplatz die Seiten von zwei Spulen, sodass die Anzahl der Steckplätze mit der Anzahl der Spulen übereinstimmt. Dann kann man sagen

C=Ccoil=S

Das wird in vielen Lehrmaterialien direkt so angegeben: Die Anzahl der Segmente entspricht der Anzahl der Schlitze oder Windungen.

Die Wicklungsrichtung (Lap oder Wave) hat keinen Einfluss auf diese Gleichheit; sie verändert lediglich die Art und Weise, wie diese Spulen um den Anker herum verbunden sind und wie viele parallele Pfade entstehen.

Wenn Sie also (Z) und (t) bereits festgelegt haben, wird die Segmentanzahl im Wesentlichen durch die Geometrie bestimmt. Der Rest der Arbeit besteht darin, zu überprüfen, ob diese Anzahl den Aufbau oder den Betrieb des Kommutators nicht unmöglich macht.

Schritt 1 – Beginnen Sie mit der Wicklung, die Sie tatsächlich verwenden möchten.

In der Konstruktionspraxis beginnt man nicht mit der Frage “Wie viele Segmente?”. Man geht von Spannung, Leistung, Drehzahl, Polen, Kühlung und Herstellbarkeit aus und gelangt schließlich zu:

- Eine ausgewählte Anzahl von Steckplätzen und Kerngröße aus der Ausgangsgleichung und spezifischer Belastung.

- Eine Ziel-Leiteranzahl (Z), die die richtige EMK mit Ihrem Fluss pro Pol und Drehzahl ergibt.

- Ein ausgewählter Wicklungstyp: Simplex-Lap für Starkstrommaschinen, Simplex-Wave, wenn Sie eine höhere Spannung mit weniger parallelen Pfaden wünschen, Multiplex-Varianten, wenn Ströme oder Spannungen stärker beansprucht werden.

Sobald dies eingefroren ist, gibt Ihnen das Spulengruppendiagramm Ccoil an. Zu diesem Zeitpunkt kennen Sie bereits die theoretische Segmentanzahl. Sie haben noch nicht überprüft, ob jemand diesen Kommutator bearbeiten kann.

Schritt 2 – Überprüfen Sie den Segmentabstand und die mechanische Funktionsfähigkeit.

Die Standardformel für die Konstruktionsangabe zum Kommutatorsegmentabstand lautet

τc = πDc/C

wobei (D_c) der Kommutator-Durchmesser ist und τc entlang des Umfangs gemessen wird, in der Regel als “Segmentkupfer plus eine Isolationslücke”.

Es gibt eine empirische Untergrenze: Der Segmentabstand sollte aus Gründen der mechanischen Festigkeit und der Herstellbarkeit der Segmente und der Glimmerisolierung nicht unter etwa 4 mm liegen.

Diese einfache Ungleichung macht sich bemerkbar, wenn man (C) nach oben verschiebt:

τc = πDc / C ≥ 4 mm

Bei einem gewählten Durchmesserbereich (oft ein Bruchteil des Ankerdurchmessers, beispielsweise 0,6–0,8 von (D) in vielen Notizen) ergibt sich daraus sofort die maximal zulässige Segmentanzahl. Wenn die Regel “eine Spule pro Schlitz” zu einem (C) führt, das über diesem Grenzwert liegt, kann man sich nicht mit der Physik anlegen. Man geht zurück und passt die Schlitze, die Spulenwindungen oder beides an.

Schritt 3 – Spannung pro Segment und Kommutierung überprüfen

Auf der elektrischen Seite trägt jedes Kommutatorsegment das Potenzial seines angeschlossenen Spulensatzes. Wenn sich die Bürsten verschieben, bestimmen die Ankerreaktion und die Kommutationszone zusammen mit dieser Spannung, wie stark die Funkenbildung ausfällt.

In Konstruktionsleitfäden und Studienunterlagen wird darauf hingewiesen, dass kleine Gleichstrommotoren in der Regel etwa 20 bis 120 Segmente aufweisen. Dieser Bereich ist nicht mystisch, sondern ein Kompromiss zwischen einer handhabbaren Spannung pro Segment und einer akzeptablen mechanischen Komplexität. Mehr Segmente verteilen die gesamte Ankerspannung auf mehr Stäbe, wodurch die Spannung zwischen benachbarten Segmenten reduziert wird und in der Regel eine gleichmäßigere Kommutierung erzielt wird.

Sie wissen bereits, wie Sie die Spannung zwischen benachbarten Segmenten in einer bestimmten Wicklung schätzen können. Hier dient dies nur als Überprüfung: Wenn die berechnete Spannung pro Stab hoch genug ist, um für das Bürstenmaterial und die Oberflächengeschwindigkeit unangenehm zu sein, erhöhen Sie entweder (C) (sofern mechanisch möglich) oder überarbeiten Sie die gesamte Wicklung.

Schritt 4 – Bringen Sie die Bürsten und die Stromdichte ein

Die nächste Einschränkung ist stillschweigend brutal. Jedes Segment, das Sie hinzufügen, verengt die Bürstenbahnen. Jedes Segment, das Sie entfernen, erhöht den Strom pro Segment für einen bestimmten Ankerstrom.

Die Faustregeln für das Pinsel-Design geben Ihnen:

- Maximale Bürstenstromdichte, typischerweise mehrere Ampere pro Quadratzentimeter, abhängig vom Kohlenstoff- oder Graphittyp.

- Empfohlene maximale Bürstenbreite, oft auf wenige Segmente begrenzt, damit die Kommutierung unter dem Einfluss des Interpolfeldes bleibt.

Die Anzahl der Segmente unter einer Bürste muss eine ausreichende Gesamtbürstenfläche bei akzeptabler Stromdichte bieten, um den Ankerstrom zu führen. Hier wirken sich die Einschränkungen hinsichtlich Segmentabstand und Bürstenbreite gegenseitig aus. Bei einer hohen Segmentanzahl werden die Bürsten im Verhältnis zum Umfang sehr schmal, sodass die Stromdichte und der Temperaturanstieg an diesen winzigen Kontaktstellen Ihre Grenzwerte zu überschreiten beginnen.

Auch hier gilt: Die Segmentnummer, die Sie aus “Spulen” erhalten haben, mag elektrisch völlig legal sein, ist aber unpraktisch, wenn Sie sie in Gleichungen für den Bürstenbereich einsetzen. Das ist oft der Grund, warum ein Konstrukteur die Spulenwindungen oder die Schlitzanzahl noch einmal überdenken muss.

Ein Tisch in kompakter Bauweise

Manchmal ist es einfacher, all diese Einschränkungen auf einen Blick zu sehen.

| Designmenge | Typische Einschränkung oder Beziehung | Auswirkung auf die Segmentanzahl (C) |

|---|---|---|

| Spulen vs. Segmente | C=Ccoil. Bei Einwindungs-Spulen, . Bei vielen doppelschichtigen Wicklungen, . | Legt die “ideale” Anfangszahl direkt aus den Wicklungsdaten fest. |

| Kommutatordurchmesser (D_c) | Häufig als fester Bruchteil des Ankerdurchmessers gewählt, mit einer Umfangsgeschwindigkeit von etwa 15 m/s. | Für ein gegebenes (C) definiert es den Segmentabstand; kann (C) nach unten drücken, wenn der Kommutator zu fein wäre. |

| Segmentabstand τc | τc = πDc/C muss für mechanische Festigkeit und praktische Herstellbarkeit über ≈4 mm bleiben. | Gibt eine Obergrenze für (C) für ein ausgewähltes (D_c) an. |

| Spannung pro Segment | Bestimmt durch EMF-Verteilung und Wicklung; niedriger ist besser für die Kommutierung und die Isolationsbelastung. | Kann (C) nach oben drücken, insbesondere bei höheren Maschinenspannungen. |

| Bürstenstromdichte | Begrenzt durch das Bürstenmaterial, oft etwa 5–6 A/cm² für normalen Kohlenstoff. | Ein übermäßiger Strom pro Segment kann mehr Segmente oder eine andere Wicklung erfordern, um die Strompfade zu verteilen. |

| Bürstenbreite vs. Kommutierungszone | Die Bürste sollte sich über mehrere Segmente erstrecken, jedoch nicht wesentlich über den Kommutierungsbereich des Polabstands hinaus. | Weist Wechselwirkungen mit dem Segmentabstand und (C) auf; extreme Werte führen zu unpraktischen Bürstengeometrien. |

Sobald die Zahlen in dieser Tabelle in sich konsistent sind, ist die Segmentanzahl effektiv festgelegt.

Ein ausgearbeitetes Beispiel, aber ehrlich geblieben

Nehmen wir einen Shunt-Gleichstrommotor mit einer Nennleistung von 30 kW, 400 V, 4 Polen und einer Drehzahl von 750 U/min. Nehmen wir an, Sie haben bereits die elektromagnetische Auslegung abgeschlossen und sind zu folgendem Ergebnis gekommen:

Gesamtzahl der Leiter .

Einzelwindungs-Spulen, doppellagig, eine Spule pro Steckplatz.

Es gibt also Spulen. Das ergibt C=360 Segmente sofort.

Angenommen, der Ankerdurchmesser beträgt D wurde auf 0,28 m festgelegt. Sie wählen einen Kommutatordurchmesser unter Beachtung der üblichen Proportionsrichtlinie.

Segmentabstand ist

Diese Zahl spricht bereits für sich. Sie liegt um mehr als das Doppelte unter dem empfohlenen Mindestabstand von 4 mm zwischen den Segmenten.

Sie haben nun mehrere Optionen, von denen keine rein kosmetischer Natur ist:

Erhöhung (Dc) erheblich. Dadurch erhöht sich sofort die Umfangsgeschwindigkeit; Sie müssen überprüfen, ob sie unter Ihrer mechanischen Grenze bleibt und ob die Bürstengeschwindigkeit akzeptabel ist. Reduzieren Sie die Anzahl der Spulen bei gleicher Spannung, indem Sie die Windungen pro Spule erhöhen und die Anzahl der Schlitze verringern, sodass (Z) ähnlich bleibt, aber Ccoil fällt. Überprüfen Sie die ursprüngliche Slot-Auswahl vollständig.

Angenommen, Sie ändern das Design auf 240 Spulen (und damit 240 Segmente), indem Sie (Z = 480) Leiter mit doppelt gewickelten Spulen und weniger Schlitzen verwenden. Nun mit dem gleichen (D_c):

τc = π × 0,196/240 ≈ 2,56 mm

Besser, aber immer noch unter 4 mm. Sie erhöhen (D_c) auf 0,24 m, was immer noch innerhalb eines sinnvollen Bruchteils des Ankerdurchmessers liegt. Der Segmentabstand beträgt

τc = π × 0,24 / 240 ≈ 3,14 mm

Immer noch knapp. An dieser Stelle würden viele Konstrukteure ein etwas niedrigeres praktisches Minimum akzeptieren oder sowohl (D_c) als auch (C) noch einmal anpassen. Die Details hängen von den Fertigungsmöglichkeiten und Standards innerhalb des Unternehmens ab. Wichtig ist, dass der Anpassungszyklus klar ist: Die Segmentanzahl wird sowohl durch die Wicklung als auch durch diese harte geometrische Beschränkung bestimmt.

Betrachten wir nun die Spannung pro Segment. Bei 400 V an den Anschlüssen und 240 Segmenten beträgt die durchschnittliche Spannung zwischen benachbarten Segmenten je nach Wicklungsanordnung nur wenige Volt und liegt damit bei dieser Drehzahl komfortabel innerhalb der typischen Kommutierungsgrenzen für Kohlebürsten. Hätten Sie 360 Segmente beibehalten und den Kommutator irgendwie dicker gemacht, um den gleichen Abstand zu erhalten, wäre die Spannung pro Segment noch geringer, aber die Probleme hinsichtlich der mechanischen Komplexität und der Bürstenbreite würden bestehen bleiben.

Die “richtige” Zahl ist hier also keine exakte ganze Zahl, die aus einer Tabelle entnommen wird. Sie ergibt sich aus wiederholten Durchläufen durch Windungs-, Geometrie- und Kommutierungsprüfungen, und man hört auf, wenn keine Konflikte mehr auftreten.

Was passiert bei Multiplex- und fraktionierten Slot-Wicklungen?

Sobald Sie zu Multiplex-Lap-Wicklungen oder fraktionierten Schlitzanordnungen übergehen, sieht die einfache visuelle Zuordnung “ein Schlitz, eine Spule, eine Stange” etwas unübersichtlich aus, aber die zugrunde liegende Regel ändert sich nicht: Jede einzelne Spulengruppe, die einen eigenen Kommutatoranschluss benötigt, verwendet weiterhin ein Segment.

Die Arithmetik sieht vor allem deshalb anders aus, weil:

Die Anzahl der parallelen Pfade im Anker ändert sich, sodass sich die Anzahl der Leiter pro Pfad verschiebt, was sich wiederum auf die Entscheidung über die Windungen pro Spule auswirkt. Durch die Wahl von Bruchteilschlitzen kann das Verhältnis zwischen Schlitzen und Spulen nicht mehr 1:1 sein; einige Schlitze tragen Spulenseiten, die zu mehr als einem Gruppenmuster gehören.

Selbst in diesen Fällen zählt man, sobald das endgültige Spulengruppierungsdiagramm gezeichnet ist, die Spulengruppen um den Anker herum und zählt die Kommutatorstangen. Die mechanischen Prüfungen, die Prüfungen der Steigung und der Bürsten bleiben unverändert.

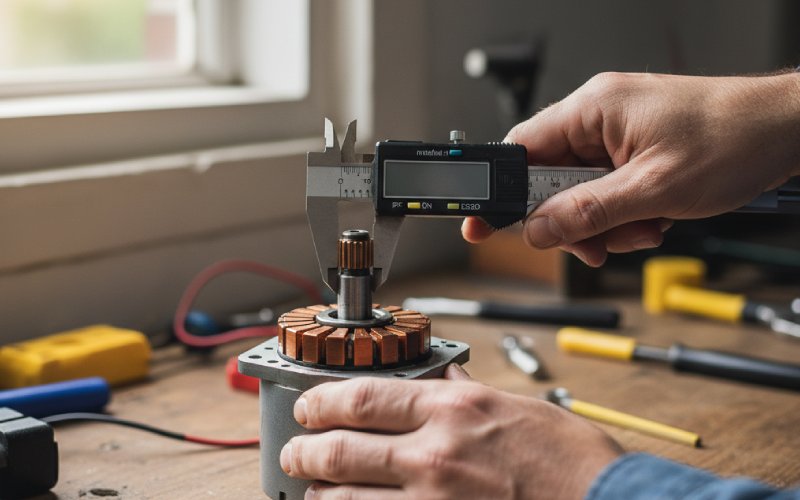

Reverse Engineering: Ableitung der Segmentanzahl aus einem vorhandenen Motor

Wenn Sie einen echten Gleichstrommotor statt eines leeren Blattes vor sich haben, verhält es sich genau umgekehrt. Sie messen, Sie zählen und versuchen zu entscheiden, ob der Kommutator überbewertet oder überlastet ist.

Sie können die Segmente direkt zählen, was am einfachsten ist, wenn die Anzahl der Stäbe gering ist. Ist dies nicht der Fall, messen Sie den Umfang, dividieren ihn durch den Segmentabstand und vergleichen das Ergebnis mit der Anzahl der Schlitze. Wenn die Maschine den Standardverfahren entspricht, sollten Sie Folgendes sehen:

Segmentanzahl nahe der Schlitzanzahl bei einer doppelschichtigen Armatur oder zumindest entsprechend der Spulenanzahl, die Sie aus der Wicklungszeichnung ableiten können. Segmentabstand im Bereich von wenigen Millimetern, der mit Leistung und Größe zunimmt.

Wenn Spannung und Drehzahl bekannt sind, können Sie auch die Spannung pro Segment und den Bürstenstrom pro Bar schätzen. Wenn Sie dies mit typischen Lehrbuch- oder Herstellerdaten für Kommutierungsgrenzen vergleichen, erhalten Sie einen Eindruck davon, wie nah der ursprüngliche Konstrukteur an der Grenze gearbeitet hat.

Eine praktische mentale Checkliste

Wenn Sie die Anzahl der Kommutatorsegmente für einen Gleichstrommotor festlegen oder überprüfen, lässt sich der Denkprozess wie folgt zusammenfassen:

Nehmen Sie zunächst die vorgesehene Wicklung und berechnen Sie die Spulenanzahl. Setzen Sie C=Ccoil.

Zweitens berechnen Sie mit dem von Ihnen gewählten Kommutatordurchmesser die Segmentsteigung. Wenn diese die von Ihnen gewünschte minimale mechanische Steigung überschreitet, ändern Sie entweder die Wicklung (Spulenanzahl) oder die Kommutatorgröße. Wenn Sie das Problem nicht ohne unschöne Kompromisse beheben können, haben Sie wahrscheinlich die falsche Schlitz- oder Leiteranzahl für diese Rahmengröße gewählt.

Drittens: Schätzen Sie die Spannung pro Segment und vergleichen Sie diese mit Ihren Erfahrungen mit ähnlichen Motoren und Bürstentypen. Wenn sie hoch ist, benötigen Sie möglicherweise mehr Segmente oder eine andere Wicklungsstrategie.

Viertens: Überprüfen Sie die Bürstenstromdichte und die Bürstenbreite im Verhältnis zur Segmentanzahl und zur Kommutierungszone. Wenn die Bürsten zu schmal oder zu stark belastet sind, muss die Segmentanzahl verschoben werden oder die parallelen Pfade müssen geändert werden.

Wenn alle vier Prüfungen erfolgreich sind, stimmt die Anzahl der Kommutatorsegmente nicht nur mathematisch mit der Ankerwicklung überein, sondern ist auch baubar, wartungsfreundlich und für die von Ihnen verwendete Spannung und Nennleistung geeignet. Damit ist die Frage “Wie viele Segmente sollte dieser Gleichstrommotor haben?” im Grunde genommen beantwortet.