Kommutatoraustausch: Ein ausführlicher, praktischer Leitfaden zur Wartung Ihrer Gleichstrommotoren

Wenn ein Motor in Ihrer Anlage oder Werkstatt Fehlfunktionen aufweist, ist die Kommutator ist oft der stille Bösewicht im Hintergrund. Er ist klein, versteckt und wird normalerweise ignoriert ... bis zu dem Tag, an dem Sie verbrannten Isolierstoff riechen oder Funken unter der Bürstenverkleidung sprühen sehen.

Dieser Leitfaden wurde verfasst, damit Nicht-Motorspezialisten (Wartungsleiter, Zuverlässigkeitsingenieure, ernsthafte Heimwerker) können mit Motorenwerkstätten und Händlern aus einer Position des echten Verständnisses heraus sprechen – nicht aufgrund von Vermutungen und Google-Fragmenten.

Wir erklären Ihnen, was ein Kommutator eigentlich macht, wann er repariert werden kann und wann er ersetzt werden muss, was ein Austausch beinhaltet, was er kostet und wie Sie vermeiden können, dass er bald wieder ausgetauscht werden muss.

Inhaltsverzeichnis

1. Das Wichtigste zuerst: Was ist eigentlich ein Kommutator?

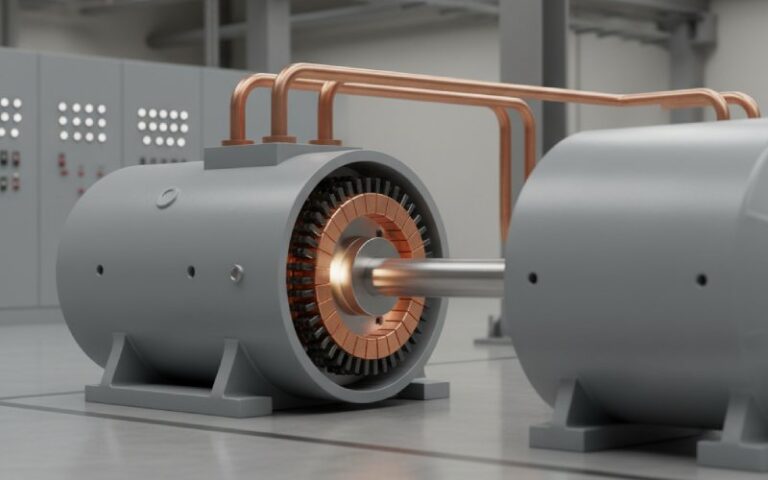

Bei einem bürstenbehafteten Gleichstrommotor ist der Kommutator der Kupferzylinder auf dem Rotor, auf dem die Kohlebürsten laufen. Er besteht aus vielen Kupferstäben (Segmenten), die voneinander isoliert und mit den Ankerwicklungen verbunden sind. Seine Aufgabe ist es, den Strom in den Wicklungen genau zum richtigen Zeitpunkt umzukehren, damit das Drehmoment weiterhin in die gleiche Richtung wirkt und der Motor gleichmäßig dreht.

Wenn der Kommutator in Ordnung ist, denkt man kaum darüber nach. Ist dies nicht der Fall, leidet alles andere darunter – Bürsten brennen durch, Wicklungen überhitzen und die Vibrationen steigen sprunghaft an.

Wichtige Funktionen des Kommutators:

- Hält das Drehmoment in derselben Richtung, indem der Strom an der richtigen Rotorposition umgekehrt wird.

- Bietet die gleitende elektrische Kontaktfläche für die Bürsten

- Beeinflusst stark die Lebensdauer der Bürsten, die Wärmeentwicklung und die Gesamteffizienz des Motors.

2. Ist Ihr Kommutator tatsächlich das Problem? Wichtige Symptome, auf die Sie achten sollten

Man muss kein Motor-Guru sein, um Probleme mit dem Kommutator zu erkennen. Eine Taschenlampe, etwas Geduld und Ihre Sinne reichen völlig aus.

Häufig visuell In der Literatur zur industriellen Reparatur werden folgende Symptome beschrieben:

- Nuten – glatte kreisförmige Gräben entlang des Bürstenpfades

- Streifenbildung – dünne dunkle Linien in der Pinselspur

- Gewindeschneiden – ultrafeine Linien, die wie Fäden aussehen und oft mit schnellem Pinselverschleiß in Verbindung stehen

- Fotografieren – breite dunkle Spuren, so breit wie die Bürstenfläche

- Markieren/Brennen von Stabkanten – alle paar Balken verdunkelt oder verbrannt, was oft auf ungleichmäßigen Strom oder falsch ausgerichtete Bürsten hinweist

- Kupferabrieb / verschmiertes Kupfer – Die Oberfläche sieht aus, als wäre sie geschmolzen und abgewischt worden.

Operative Symptome, die häufig mit diesen visuellen Erscheinungen einhergehen:

- Mehr Funken als üblich an den Bürsten

- Ozon- oder “verbranntes” Geruch in der Nähe des Motors

- Spürbarer Rückgang des Drehmoments oder der Drehzahl bei gleicher Last

- Übermäßiger Pinselstaub, häufiger Pinselwechsel

- Steigende Motortemperatur oder ausgelöste Überlastungen

Schnellübersicht: Symptom – Ursache – Maßnahme

Nachfolgend finden Sie eine kompakte Entscheidungshilfe, die Sie direkt in Ihren Blog oder Ihr Wartungshandbuch integrieren können:

| Symptom am Kommutator | Wie es aussieht | Mögliche Ursachen | Typische Maßnahme (bei frühzeitiger Erkennung) | Wenn ein Austausch wahrscheinlich wird |

| Nuten | Glatte kreisförmige Rillen entlang der Bürstenbahn | Falsche Bürstenqualität, geringer Federdruck, trockene/verschmutzte Umgebung | Richtige Bürstenqualität und -druck, leichte Bearbeitung und Hinterschneidung | Wenn der Durchmesser nun unter dem Mindestwert liegt oder die Stäbe stark geschwächt sind |

| Streifenbildung | Dünne, dunkle Streifen | Verunreinigung, hohe Luftfeuchtigkeit, geringe Belastung, niedriger Druck | Reinigen, Last und Umgebung optimieren, Bürsten einstellen | Wenn Streifenbildung mit tiefen Vertiefungen oder Brennen einhergeht |

| Gewindeschneiden | Sehr feine “fadenförmige” Linien | Staub, schlechte Oberflächenbeschaffenheit, Vibrationen | Maschinenkommutator, Rotor neu auswuchten, Lager überprüfen | Wenn sich Gewinde zu Rissen oder starkem Verschleiß vertiefen |

| Fotografieren | Dunkle Spuren, so breit wie ein Pinselstrich | Kondensation unter Bürsten, elektrische Spitzen, Schocks | Feuchtigkeitsquelle beheben, Überspannungsschutz, Kommutator neu beschichten | Wenn Stäbe gebrochen, überhitzt oder gelockert sind |

| Kantenverbrennung / Schlitzmarkierung | Abwechselnd dunkle/verbrannte Balken | Ungleichmäßige Stromverteilung, schlechte Interpole, Wicklungsfehler | Elektrische Ursache untersuchen und beheben, Oberfläche überarbeiten | Begleitet häufig interne Ankerfehler – Austausch des Kommutators und/oder zurückspulen |

| Kupfer-Widerstand | Verschmierte, wellige Kupferoberfläche | Überhitzung, Überlastung, unzureichende Kühlung | Belastung reduzieren, Kühlung verbessern, Maschine & Hinterschneidung | Wenn Segmente weich geworden sind, sich angehoben haben oder verformt sind |

Diese Tabelle ist Ihr Hilfsmittel, um nicht in Panik zu geraten: Viele hässlich aussehende Kommutatoren können repariert durch maschinelle Bearbeitung, Unterfräsen der Isolierung und Beheben von Bürstenproblemen—vor Ein vollständiger Austausch ist erforderlich.

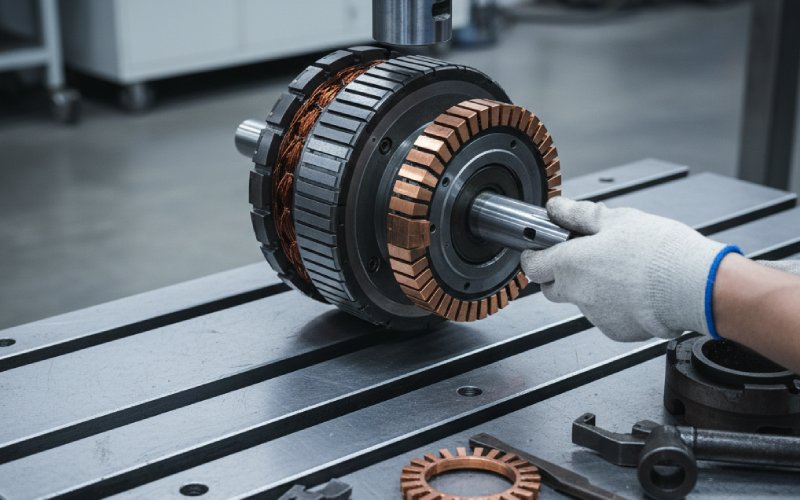

3. Reparatur oder Austausch: Ein einfaches Konzept, das tatsächlich funktioniert

Nicht jeder beschädigte Kommutator muss ersetzt werden. In vielen Fällen ist es wirtschaftlicher, überholen (auf einer Drehmaschine bearbeiten, den Glimmer unterfräsen und den Rotor neu auswuchten). Industrielle Servicezentren führen diese Arbeiten routinemäßig durch, solange das darunterliegende Kupfer und die Isolierung noch strukturell intakt sind.

Bei der Entscheidung, ob reparieren oder ersetzen, Denken Sie in drei Ebenen:

- Mechanischer Zustand

- Ist der Kommutator noch rund? (Rundlauf innerhalb der Spezifikation?)

- Ist nach der Bearbeitung noch genügend Durchmesser vorhanden?

- Gibt es angehobene Stangen, rissige Segmente oder lose Steigrohre?

- Elektrischer Zustand

- Ist die Isolierung zwischen den Segmenten noch intakt?

- Gibt es Anzeichen für Kurzschlüsse in den Stäben oder Fehler im Anker?

- Sind Interpole und Feldkreise in Ordnung?

- Wirtschaftliche und strategische Faktoren

- Alter und Kritikalität des Motors

- Ausfallkosten im Vergleich zu den Kosten für einen neuen Motor

- Verfügbarkeit identischer Ersatzmotoren

- Pläne für ein Upgrade auf bürstenlose oder andere Antriebstechnologie

Eine zuverlässige Faustregel, die von Autowerkstätten verwendet wird:

- Wenn der Kommutator gereinigt, leicht bearbeitet und unterschnitten werden kann, während er über dem Mindestdurchmesser und innerhalb der Rundlauftoleranz bleibt – und der Anker gut funktioniert –Reparatur wird in der Regel bevorzugt.

- Wenn die Stäbe locker sind, Risse aufweisen, stark verbrannt sind oder der Durchmesser bereits nahe am Grenzwert liegt, Der Austausch ist langfristig die sicherere Wahl., insbesondere bei kritischen Produktionsanlagen.

Fragen, die vor der Genehmigung eines Kommutatoraustauschs zu stellen sind

- Wie oft wurde dieser Kommutator bereits bearbeitet?

- Wird es nach der Bearbeitung noch die Mindestdurchmesserspezifikation des Originalherstellers erfüllen?

- Gibt es Anzeichen für angehobene Stangen oder Lockerheit in der Schale?

- Haben die Stoß-/Bar-zu-Bar-Tests am Anker irgendwelche Wicklungsfehler ergeben?

- Wie hoch ist die geschätzte Restlebensdauer des Motors? nach Reparatur oder vollständiger Austausch?

- Wie sieht es im Vergleich dazu mit den Kosten für einen neuen oder modernisierten Motor aus?

Diese Fragen verwandeln das Gespräch mit Ihrer Werkstatt von einem einfachen “Reparieren Sie es einfach” in eine strategische Entscheidung.

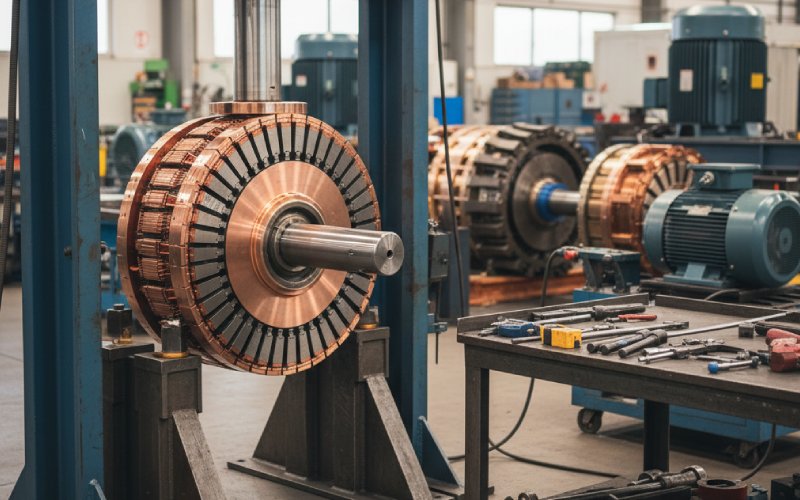

4. Was passiert eigentlich beim professionellen Austausch eines Kommutators?

Bei allem, was über einen kleinen Niederspannungs-Hobbymotor hinausgeht, ist der Austausch des Kommutators keine schnelle Reparatur, die man auf einer Werkbank durchführen kann. Es handelt sich um einen Präzisionsvorgang mit Pressen, Drehmaschinen und Hochspannungsprüfgeräten, für den in der Regel der Motor zerlegt und der Rotor oder die Welle ausgebaut werden muss.

Ein typischer professionell Der Austausch des Kommutators läuft wie folgt ab:

- 1. Eingangskontrolle und Dokumentation

- Fotos von Anschlussleitungen, Bürstenpositionen und Typenschilddaten

- Prüfungen an Wicklungen (Isolationswiderstand, Stoßspannungsprüfungen, Bar-zu-Bar)

- 2. Mechanisches Abisolieren

- Motor vollständig zerlegt; Rotor entfernt

- Der alte Kommutator wird von der Welle abgedrückt oder vom Kern getrennt.

- 3. Vorbereitung von Welle und Nabe

- Wellenzapfen geprüft und vermessen

- Jegliche Abnutzung, Kratzer oder Verformungen wurden korrigiert.

- Passfedernuten und Passungen überprüft, sodass die neue Kommunikation exakt konzentrisch sitzt

- 4. Einbau des neuen Kommutators

- Neue Verbindung (oft speziell für Formteile angefertigt) wird mit spezifischer Presspassung auf Welle/Nabe gepresst.

- Steigleitungen oder Steckverbinder, die auf die vorhandenen Ankerwicklungsanschlüsse abgestimmt sind

- 5. Wiederanschließen der Ankerwicklungen

- An Kommutatoraufbauten/Stegen angelötete oder angeschweißte Spulen

- Fugen gereinigt und überprüft, um trockene Fugen und Hot Spots zu vermeiden

- 6. Bearbeitung, Hinterschneiden und Profilieren

- Kommutator auf einer Drehmaschine auf endgültigen Durchmesser und Rundheit gedreht

- Isolierung zwischen den Stäben auf die richtige Tiefe (oft ~0,5–1 mm) unterschnitten

- Oberfläche “gesteinigt” oder poliert, um eine bürstfreundliche Oberfläche zu erzielen

- 7. Auswuchten und Endkontrollen

- Rotor dynamisch ausgewuchtet, um Vibrationen zu reduzieren

- Wiederholte Hochspannungsprüfungen sowie Funktionsprüfung mit eingebauten Bürsten

- 8. Wiedereinbau und Ausrichtung

- Lager, Dichtungen und Bürstenausrüstung wieder eingebaut oder erneuert

- Bürstenqualität, Federkraft und neutrale Ebene gemäß Spezifikation eingestellt

Für Sie als Eigentümer ist Folgendes wichtig:

- Das mechanische Passung ist korrekt (kein Rundlauf, kein Spiel)

- Das elektrische Anschlüsse sind solide und ordnungsgemäß isoliert

- Das Bürstensystem ist auf die neue Oberfläche abgestimmt und nicht nur “wieder zusammengesetzt”

Wenn in Ihrem Reparaturangebot lediglich “Kommutator ersetzt” ohne weitere Details angegeben ist, sollten Sie weitere Fragen stellen.

5. Ist der Austausch eines Kommutators teuer? Ja, nein und “es kommt darauf an”.”

Kurze Antwort: Das hängt stark von der Motorgröße und der Anwendung ab.

Branchenartikel, die sich an große industrielle Anwender richten, berichten, dass der Austausch von Kommutatoren bei großen Gleichstrommaschinen (Schwermaschinen, Stromerzeugung usw.) etwa $2.000 bis $10.000, je nach Größe, Komplexität und lokalen Arbeitskosten.

Bei kleineren Motoren (Automobilindustrie, Kleinwerkzeuge, Geräte mit geringer Leistung) können die Teilekosten gering sein – aber Arbeitsaufwand, Auswuchten und Testen summieren sich dennoch.

Kostenfaktoren, die Sie beachten sollten:

- Typ und Größe des Motors

- Große Industriemaschinen verursachen höhere Kosten sowohl für Ersatzteile als auch für die Handhabung – Kräne, Spezialvorrichtungen usw.

- Arbeitsintensität

- Demontage, Pressarbeiten, sorgfältige Wiederverbindung, Bearbeitung, Auswuchten und Testzeit sind allesamt arbeitsintensive Tätigkeiten.

- Zusätzliche Reparaturen entdeckt

- Wenn ein defekter Kommutator nur das Symptom für Fehler in der Ankerwicklung, Lagerschäden oder Kernprobleme ist, kommen diese Kosten hinzu.

- Ausfallzeit

- Manchmal sind die größten “Kosten” Produktionsausfälle, während der Motor außer Betrieb ist. Diese können die Rechnung der Werkstatt leicht in den Schatten stellen.

Wenn sich ein Austausch NICHT lohnt

Dort sind Situationen, in denen der Austausch des Kommutators eine schlechte Investition ist:

- Der Motor ist günstig und als komplette Einheit leicht austauschbar.

- Effizienz und Leistung sind veraltet, und die Produktion möchte bereits auf moderne Antriebe umsteigen.

- Der Rest des Motors (Stator, Rahmen, Lager) ist am Ende seiner Lebensdauer angelangt.

- Sie können die Anwendung durch eine Bürstenloser Gleichstrommotor (BLDC) oder Wechselstromantrieb der den mechanischen Kommutator vollständig eliminiert

In diesen Fällen kann es klüger sein, das Geld in Modernisierung anstatt wiederzubeleben.

6. Wie Sie vermeiden können, dass der Kommutator bald wieder ausgetauscht werden muss

Hier können Sie Ihren Lesern wirklich helfen: Zeigen Sie ihnen, wie gute Gewohnheiten die Lebensdauer des Kommutators erheblich verlängern.

Die meisten maßgeblichen Reparaturhandbücher stimmen darin überein, dass ein Ausfall des Kommutators häufig die Ursache ist. zuletzt Schritt in einer Kette kleinerer, vermeidbarer Probleme – Bürstenfehler, Verunreinigungen, falscher Arbeitszyklus usw.

Kernpraktiken der Instandhaltung:

- Verwenden Sie die richtige Bürstenqualität.

- Unterschiedliche Anwendungen erfordern unterschiedliche Kohlenstoff-/Graphitmischungen. Eine falsche Qualität kann zu einer schnellen Riefenbildung oder Verbrennung des Kommutators führen.

- Federkraft richtig einstellen

- Zu niedrig = Lichtbogenbildung, Streifenbildung und schlechter Kontakt.

- Zu hoch = schneller Verschleiß von Bürsten und Kommutator.

- Halte alles sauber

- Entfernen Sie regelmäßig (auf sichere Weise) Kohlenstaub, wischen Sie Öl und Verunreinigungen ab und überprüfen Sie die Kühlwege.

- Vermeiden Sie einen längeren Betrieb mit geringer Last.

- Einige Gleichstrommotoren können bei sehr geringer Belastung Streifen und einen instabilen Film auf dem Kommutator entwickeln.

- Umgebungsbedingungen beobachten

- Hohe Luftfeuchtigkeit, korrosive Dämpfe und leitfähiger Staub greifen die Kommutatorfolie und die Isolierung an.

- Überprüfen Sie den Verschleiß der Bürsten und des Kommutators visuell.

- Integrieren Sie eine einfache monatliche Inspektion in Ihren PM-Plan. Machen Sie Fotos mit Ihrem Smartphone, um Trends im Zeitverlauf zu vergleichen.

7. Sollten Sie auf bürstenlose Motoren umsteigen und Kommutatoren für immer vergessen?

Man hört oft: “Kaufen wir doch einfach einen bürstenlosen Motor und haben wir dieses ganze Kommutator-Drama hinter uns.”

Bürstenlose Gleichstrommotoren (BLDC) ersetzen den mechanischen Kommutator und die Bürsten durch einen elektronische Steuerung die stattdessen Ströme in den Statorwicklungen schaltet. Keine Schleifkontakte, weitaus weniger Verschleiß und oft höherer Wirkungsgrad – insbesondere dort, wo eine präzise Drehzahlregelung wichtig ist.

Die Umstellung von gebürsteten Gleichstrommotoren auf BLDC- oder Wechselstromantriebe kann in folgenden Fällen eine gute Entscheidung sein:

- Sie gestalten eine ganze Maschine oder Anlage neu.

- Präzise Steuerung und hohe Effizienz haben Priorität

- Der Zugang für Wartungsarbeiten ist schwierig, was die Pflege der Bürsten erschwert.

- Lebenszykluskosten sind wichtiger als die niedrigsten Anschaffungskosten

Für viele Anwendungen jedoch – bestehende Kräne, Mühlen, ältere Gleichstromantriebe, spezielle Drehmoment-Drehzahl-Profile –Die Beibehaltung des bürstenbehafteten Gleichstrommotors und die intelligente Kommutatorarbeit sind nach wie vor der wirtschaftlichste Weg..

Abschließende Gedanken (die Sie als Schlussfolgerung für Ihren Blog anpassen können)

Der Austausch von Kommutatoren klingt nach einem technischen Nischenthema, aber für alle, die mit Gleichstrommotoren arbeiten, steht er in direktem Zusammenhang mit Ausfallzeiten, Sicherheit und Budget.