Kommutator-Reparaturwerkzeuge: Was in der Werkstatt wirklich zählt

Die meisten Kommutator Probleme sind kein Rätsel. Sie sind die direkte Folge der Verwendung falscher Werkzeuge oder der Verwendung der richtigen Werkzeuge auf eine Weise, vor der Sie im Katalog nicht gewarnt wurden. Wenn Sie Ihre Werkzeuge an Ihre tatsächlichen Ausfallmodi anpassen, hören Sie auf, schlechte Kommutatoren zu “retten”, und beginnen, die Lebensdauer des Ankers absichtlich statt zufällig zu verlängern.

Inhaltsverzeichnis

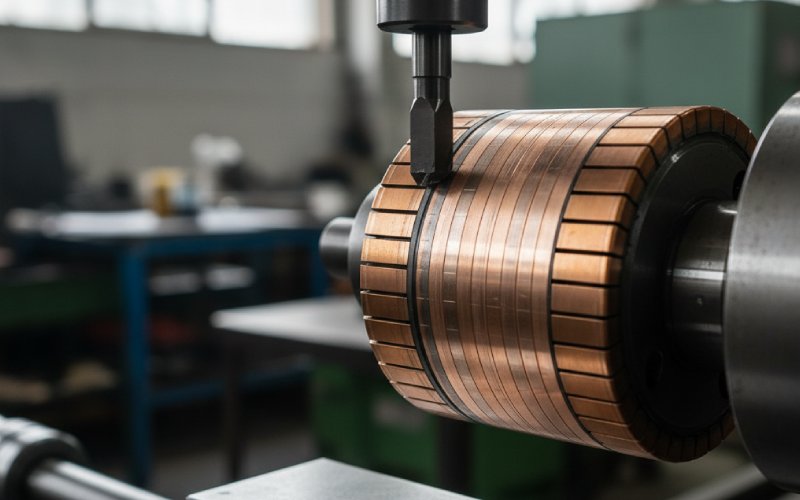

Die stille Regel: Werkzeuge folgen Fehlermodi, nicht Broschüren

Die Theorie kennen Sie bereits: Konzentrizität, Folie, Glimmertiefe, Pinselkraft, Verschmutzung, Arbeitszyklus. Das Problem ist, dass echte Maschinen mit einer Vielzahl von Problemen auf Ihren Arbeitstisch kommen und das Werkzeug, das Sie zuerst zur Hand nehmen, in der Regel eher eine Gewohnheit als eine Diagnose widerspiegelt.

In den meisten offiziellen Dokumenten werden die Schritte “Drehen, Unterschneiden, Schleifen, Reinigen, Zusammenbauen” wie eine lineare Anleitung beschrieben. In der Praxis handelt es sich jedoch eher um einen Kreislauf. Man schneidet, schleift, prüft, und jeder Schritt verändert den vorherigen geringfügig. Werkstätten, die Werkzeuge zur Reparatur von Kommutatoren als festes Set behandeln, verbrauchen in der Regel mehr Kupfer als nötig. Werkstätten, die Werkzeuge als Mittel zur Kontrolle bestimmter Variablen einsetzen – Rauheit, Stangenprofil, Schlitzgeometrie, Verunreinigungen – erzielen leisere Bürsten und weniger Rücksendungen.

Dies ist also keine Produktliste. Es handelt sich vielmehr um eine Möglichkeit, über vier Dinge nachzudenken, die Ihre Werkzeuge kontrollieren müssen: Geometrie, Oberflächenbeschaffenheit, dielektrische Spalte und Sauberkeit. Die Namen im Katalog sind zweitrangig.

Werkzeugfamilien, mit denen Sie wirklich arbeiten

Fast jede Kommutatorreparatur lässt sich anhand einiger weniger Werkzeugfamilien beschreiben: Drehwerkzeuge, Hohlfräser, Oberflächenbearbeitungswerkzeuge und Inspektions- oder Reinigungshilfen. Die Herstellerhandbücher und -leitfäden ordnen diese unterschiedlich an, aber das Muster wiederholt sich immer wieder.

Hier ist eine kompakte Möglichkeit, sie zu betrachten.

| Werkzeugfamilie | Typische Werkzeuge in der freien Natur | Hauptvariable, die es steuert | Wie es still und leise neue Probleme schafft |

|---|---|---|---|

| Drehen und Richten | Motordrehteile mit Hartmetall- oder synthetischen Diamantspitzen, kleine Kommutatordrehteile, tragbare Drehwerkzeuge, die am Rahmen befestigt werden | Diese Familie stellt die Konzentrizität wieder her und beseitigt grobe Fehler, wenn der Rundlauf oder die Stangenhöhenabweichung außerhalb der Toleranz liegt. | Übermäßiger Gebrauch entfernt Kupfer, wodurch elektrische Fehler verdeckt werden, die Stäbe unnötig dünner werden und Hinterschneidungen so stark ausradiert werden können, dass Sie die Glimmerentfernung stärker als geplant vorantreiben müssen. |

| Unterschneiden und Schlitzbearbeitung | Flexible Wellen oder tragbare Säge-Unterfräsen, Tisch-Glimmer-Unterfräsmaschinen, Handschlitzfräsen aus Bügelsägeblättern oder handelsübliche Schlitzfeilen | Diese Werkzeuge legen die Tiefe, Form und Sauberkeit der Schlitze fest, sodass die Bürsten niemals auf Glimmer fahren und sich an erhöhten oder verschmierten Kanten abrollen. | Übermäßige Aggressivität hinterlässt Grate, exzentrische Schlitze oder zerrissenen Glimmer; flache Bearbeitung führt zu “hohem Glimmer”, der sich später in Form von Bürstenrauschen und Streifenbildung bemerkbar macht. |

| Oberflächenbehandlung | Ein- und zweigriffige Schleifsteine in groben bis polierenden Körnungen, Kommutatorschleifsteine, Siliziumkarbid- oder Granatstreifen | Diese Gruppe bestimmt die Oberflächenrauheit und trägt dazu bei, nach der Bearbeitung einen stabilen Pinsel Film aufzubauen. | Die Verwendung des falschen Schleifmittels oder der falschen Körnung verunreinigt die Folie, rundet die Kanten der Stäbe ab oder macht die Oberfläche zu glatt, sodass sich die Folie nie stabilisiert und es zu Funkenbildung kommt. |

| Reinigung und Inspektion | Messuhren und TIR-Messgeräte, Schlitz-Tiefenmessgeräte, harte Faserbürsten, isolierte Staubsauger, Stroboskope, Lupen | Diese Werkzeuge zeigen, was die anderen tatsächlich getan haben, und entfernen vor dem Neustart leitfähigen Staub und Kupferrückstände. | Wenn Sie diesen Schritt überspringen, arbeiten Sie blind. Rückstände in den Schlitzen und um die Bürsten herum führen zu Lichtbögen, die dann der “Steinqualität” oder “schlechten Bürsten” angelastet werden.” |

Wenn Sie Ihre Werkbank einmal so betrachten, werden Lücken in Ihrer Ausrüstung offensichtlich. Ebenso wie die Werkzeuge, die nur deshalb vorhanden sind, weil jemand vor dreißig Jahren das Gefühl eines bestimmten Griffs mochte.

Drehwerkzeuge: Kupfer schneiden, ohne die Lebensdauer zu beeinträchtigen

Formelle Texte sagen es ganz klar: Wenn der Kommutator stark unrund ist, ist die bevorzugte Reparaturmethode, ihn auf einer Drehmaschine zu drehen und anschließend mit Schleifsteinen zu bearbeiten; das lokale Schleifen allein ist nur eine zweitbeste Lösung, um ihn “wieder in Gang zu bringen”. Das machen Sie wahrscheinlich schon, zumindest wenn Sie Zeit dafür haben.

Die sinnvollere Frage ist, wie stark Sie die Drehwerkzeuge beanspruchen. Wenn Sie erwarten, dass die Drehmaschine elektrische Probleme löst, werden Sie so lange schneiden, bis die mechanische Spur schön aussieht, während die eigentliche Ursache – falsche Bürstenqualität, schlechte Belüftung, hoher Glimmeranteil – unberührt bleibt. Das Ergebnis sieht unter einer Stroboskopbeleuchtung gut aus, aber nach einigen Wochen kommt es wieder zu Verbrennungen und starker Staubentwicklung.

Synthetische Diamantwerkzeuge und hochwertige Hartmetalle verleiten dazu, “noch ein kleines bisschen mehr” abzuschleifen, da sie besonders bei harten Kupferlegierungen so sauber schneiden. In Katalogen werden die glatte Oberfläche und die lange Lebensdauer der Werkzeuge hervorgehoben. Die unausgesprochene Regel, die Sie im Hinterkopf behalten sollten, ist einfach: Minimale Metallabtragung im Einklang mit der Korrektur von TIR und Defekten. Wenn Sie aufhören, sobald die Anzeigen und Sichtprüfungen dies rechtfertigen, werden Steine und Folien das zu Ende bringen, was das Werkzeug begonnen hat.

Tragbare Drehvorrichtungen sind ein weiterer Kompromiss. Sie sparen bei einigen Maschinen Zeit beim Abbau und sorgen dafür, dass Sie bei schnell zu erledigenden Aufträgen wettbewerbsfähig bleiben. Je tragbarer die Vorrichtung jedoch ist, desto mehr sind Sie auf das Fingerspitzengefühl des Bedieners in Bezug auf Vorschub, Tiefe und Ausrichtung angewiesen. Dabei besteht die Gefahr, dass Sie sich auf lokale Unebenheiten und Rillen konzentrieren und dabei vergessen, dass der Kommutator ein Zylinder sein soll und keine Aneinanderreihung von Flecken.

Sie betrachten Drehwerkzeuge also als grobe Geometrieeinsteller, nicht als Polierwerkzeuge und nicht als Ihr primäres Mittel, um “es besser aussehen zu lassen”.”

Unterminierungswerkzeuge: Hier treten die meisten subtilen Schäden auf.

Das Unterfräsen von Glimmer wird in Handbüchern sehr ruhig beschrieben: Entfernen Sie Glimmer unterhalb der Stabhöhe, halten Sie die Tiefe je nach Stabbreite in einem bestimmten Bereich und vermeiden Sie den Kontakt zwischen Glimmer und Bürsten. Das Verfahren klingt einfach, bis man sich genauer ansieht, was tatsächlich aus dem Schlitz herauskommt.

Flexible Wellen und sägeartige Hohlkehlenfräser sind nach wie vor die bevorzugte Methode, wenn Sie vermeiden möchten, die Armatur aus der Maschine zu ziehen. Nur die Bürstenhalterung muss bewegt werden, und Sie sägen entlang der Schlitze, während der Rotor auf seinen eigenen Lagern bleibt. Tischunterfräsmaschinen mit einstellbaren V-Blöcken und Quersägen werden attraktiv, sobald Sie einen stetigen Fluss an Ankern und Platz für Vorrichtungen haben. Beide sind effizient. Beide können ernsthafte Schäden verursachen, wenn Sie sie wie normale Metallsägen behandeln.

Die Herstellerhinweise zu Unterschneidrädern weisen diskret darauf hin, dass Glimmer eher wie eine Mischung aus Zerkleinern, Schleifen und Spanbeförderung als wie sauberes Scheren reagiert, weshalb das Sägeblattdesign speziell ist und die Zahnform und -bindung eine wichtige Rolle spielen. Das bedeutet auch, dass der Vorschubdruck und die Kühlmittelzufuhr kontrolliert werden müssen. Schmiermittel im Schlitz verändert die Spanbildung, verstopft den Schlitz und gelangt genau dorthin, wo Sie es nicht haben wollen. Praktische Anleitungen sagen Ihnen ganz klar: Verwenden Sie niemals Schmiermittel beim Schneiden von Glimmer und entfernen Sie immer lose Teile, bevor Sie die Maschine einschalten.

Handwerkzeuge befinden sich am anderen Ende der Skala. Viele Werkstätten formen noch immer Bügelsägeblätter zu Schlitzfräsern, schleifen die Zähne ab, die mit Kupfer in Berührung kommen könnten, umwickeln sie mit Klebeband oder versehen sie mit einem Griff und schneiden von Hand. Andere kaufen speziell angefertigte Schlitzfeilen und V/U-Profilschaber. Diese sind zwar langsamer, bieten jedoch ein besseres taktiles Feedback und ein geringeres Risiko von außermittigen Schnitten bei kleinen Kommutatoren.

Der heimliche Killer in dieser ganzen Familie sind Grate. Jede elektrische Unterschneidemaschine hinterlässt eine Kante an den Schienenkanten, wenn Sie diese nicht ordnungsgemäß abschrägen. Technische Leitfäden empfehlen, die Kanten nach dem Unterschneiden abzuschrägen, häufig mit kleinen Schabern oder Feilen in V-Form, damit die Bürste besser von Schiene zu Schiene gleiten kann. Wenn Sie diesen Schritt überspringen oder überstürzen, “beheben” Sie zwar den hohen Glimmeranteil, verursachen aber sofort einen Schienenkantenbogenauslöser.

Ein ausgereiftes Werkzeugset hat also zwei Seiten: leistungsstarke Unterfräsen für den Durchsatz und feine Handwerkzeuge für Korrekturen, Kantenbearbeitung und die Behebung der Fehler, die motorisierte Werkzeuge gerne verursachen.

Steine, Streifen und die tatsächliche Kontrolle der Oberflächenrauheit

Bei Steinen und flexiblen Schleifmitteln prallen Theorie, Kataloge und Gewohnheiten aufeinander. In Steinkatalogen werden Produkte in grobe, mittlere, feine und polierende Körnungen unterteilt, manchmal mit mehreren Körnungsbuchstaben, und das nicht ohne Grund. Jede Körnung ist entweder auf Metallabtrag, Rauigkeitskontrolle oder Filmmanagement an Kommutatoren und Ringen abgestimmt.

Grobe Körnungen entfernen Kupfer schnell und eignen sich für Oberflächen mit hohem Glimmeranteil, Lochfraß oder nach dem Drehen verbleibende Grate. Mittlere Körnungen sind für die allgemeine Endbearbeitung und zum Erreichen einer Rauheit vorgesehen, die einen stabilen Graphitfilm von den Bürsten unterstützt. Feine Körnungen und Polierkörnungen liegen am anderen Ende des Spektrums und konzentrieren sich auf die Reinigung und leichte Endbearbeitung, wenn die Geometrie bereits korrekt ist.

Zwei Fallstricke tauchen in Serviceberichten und technischen Hinweisen immer wieder auf. Der erste ist der abrasive Typ. Branchenressourcen warnen mittlerweile eindeutig davor, Schleifleinen mit Aluminiumoxid auf Kommutatoren zu verwenden, da sich leitfähige Schleifpartikel festsetzen, Lichtbögen begünstigen und die Oberfläche beschädigen können. Granatpapier oder spezielle Steine sind vorzuziehen, wenn Sie flexible Schleifmittel verwenden müssen. Die zweite Falle ist eine zu starke Glättung: Sehr feine Oberflächen fühlen sich zwar angenehm an, aber mehrere Leitfäden weisen darauf hin, dass die beste Oberfläche nicht spiegelglatt ist, sondern eine kontrollierte Rauheit aufweist, die es den Bürsten ermöglicht, einen gleichmäßigen Film aufzubauen.

Aus diesem Grund wird in den Katalogabschnitten zu Siliziumkarbid-Schleifgewebe und Schleifsteinen immer wieder auf die Auswahl der Körnung und die Technik hingewiesen. Wenn Sie in Bezug auf die Rotation in die falsche Richtung schleifen, auf eine Seite drücken oder den Stein hin- und herbewegen, entstehen abgerundete Bar-Oberflächen und ungleichmäßige Abnutzungsmuster, die sich später als Streifen auf der Bürstenoberfläche zeigen.

Die Frage, die Sie sich stellen sollten, wenn Sie nach einem Stein greifen, lautet also nicht “Was liegt auf der Werkbank?”, sondern “Welche Rauheit und welches Filmverhalten möchte ich angesichts der Bürstenqualität und der Aufgaben dieser Maschine erzielen?”. Wenn man es so formuliert, erscheint die übliche Gewohnheit, “für alles einen mittleren Stein zu verwenden”, weniger überzeugend.

Reinigung und Inspektion: Die Werkzeuge, die darüber entscheiden, ob die Reparatur hält

Reinigungswerkzeuge werden selten geschätzt. Sie sind billig, nicht besonders glänzend, und niemand macht Fotos von einer Faserbürste oder einem Staubsaugerschlauch für die Website. Dennoch wiederholen die offiziellen Leitfäden immer wieder dieselbe Warnung: Nach der Bearbeitung, dem Unterschneiden und dem Abschrägen müssen alle Kupferrückstände und Staub in den Schlitzen und um die Armatur und das Feld herum gründlich durch Bürsten und Staubsaugen entfernt werden. Wenn Sie diesen Schritt überspringen, müssen all die schönen Arbeiten an Geometrie und Rauheit mit leitfähigen Rückständen an den ungünstigsten Stellen kämpfen.

Messuhren und TIR-Messgeräte sind ähnlich. Sie könnten Reparaturen nach Gefühl und anhand von Bürstenabdrücken durchführen, aber sobald Sie beginnen, TIR- und Bar-to-Bar-Höhenabweichungen vor und nach jedem Auftrag zu protokollieren, wird Ihre Werkzeugauswahl disziplinierter. Entscheidungen über schwere Dreharbeiten werden nachvollziehbar. Schnelle Steinreinigungen und “gut genug”-Arbeiten können sich nicht mehr hinter vagen Formulierungen verstecken.

Es gibt auch neuere Ergänzungen, die in älteren Handbüchern kaum erwähnt werden. Digitale Stroboskope erleichtern es, Funkenmuster und das Verhalten des Kommutatorfilms an laufenden Maschinen zu erkennen. Wartungswerkzeugkoffer einiger Anbieter enthalten jetzt Schleifsteine, Schlitzfräser und Unterfräszubehör in standardisierten Sets, sodass jeder Techniker über ein einheitliches Basis-Set verfügt. Nichts davon ersetzt das eigene Urteilsvermögen. Es beseitigt lediglich Ausreden.

Einzweckwerkzeuge im Vergleich zu universellen Kommutatormaschinen

Viele offizielle Unterlagen gehen von einer Werkstatt aus, die mit separaten Maschinen ausgestattet ist: Drehmaschinen, Hohlkehlfräsen, Bohrmaschinen, Wickelmaschinen. Das ist nach wie vor üblich, insbesondere in kleinen und mittleren Werkstätten. In letzter Zeit haben die Hersteller jedoch universelle Kommutator-Reparaturmaschinen auf den Markt gebracht, die Drehen, automatisches Hohlkehlfräsen, Entgraten und manchmal auch Binden und Schweißen in einer programmierbaren Einheit vereinen.

Diese Maschinen reduzieren den Arbeitsaufwand für die Handhabung der Anker und die Zykluszeit, indem sie das Werkstück für mehrere Arbeitsgänge in einer einzigen Aufspannung halten. Sie bieten Funktionen, über die Ihre älteren Werkzeuge nie verfügten: gespeicherte Rezepte für verschiedene Anker, programmierbare Schlittenvorschübe, automatische Indexierung, faseroptische Glimmerschlitzsensoren und spezielle Bürstenentgratungsaufsätze, die das mühsame manuelle Anfasen durch eine wiederholbare Bewegung ersetzen. Für Werkstätten, die mittelgroße bis große Traktions- und Fräsmotoren bearbeiten, ist dies kein Gadget, sondern eine Möglichkeit, die Qualität auch bei Personalwechseln und steigendem Auftragsvolumen konstant zu halten.

Der Kompromiss ist subtil. Wenn Sie zu viele Funktionen in einer Maschine zentralisieren, laufen Sie Gefahr, Ihren Prozess auf die Stärken dieser Maschine auszurichten. Wenn deren Unterfräskopf ein bestimmtes Schlitzprofil bevorzugt, können Sie langsam alle Aufträge auf dieses Profil ausrichten, selbst wenn bestimmte Maschinen möglicherweise andere Schlitzgeometrien oder -tiefen bevorzugen. Die mentale Regel könnte also lauten: Verwenden Sie Universalmaschinen, um bewährte Verfahren in großem Maßstab leichter wiederholen zu können, und nicht als Grund, um zu vergessen, warum jeder Arbeitsschritt existiert.

In einer gut ausgestatteten Werkstatt finden neben den modernen Maschinen auch einige scharfe Handwerkzeuge und eigenständige Vorrichtungen ihren Platz. Nicht aus Nostalgie. Denn es gibt immer wieder einmal eine ungewöhnliche Armatur, einen dringenden Auftrag oder eine Reparatur an einer Maschine, die für die Hauptlinie zu groß oder zu klein ist, wo die alte Schlitzfräsmaschine oder die kleine Drehmaschine noch immer gute Dienste leisten.

Aufbau eines soliden, kompakten Reparatursatzes für Kommutatoren

Wenn Sie Ihre Werkbank auf das Wesentliche reduzieren würden, bräuchten Sie dennoch eine Drehmethode, der Sie vertrauen, eine Unterfräsmethode, die für Ihre üblichen Stangengrößen geeignet ist, eine kleine, aber vollständige Auswahl an Schleifsteinen sowie solide Reinigungs- und Messwerkzeuge. Alles andere ist nur Verfeinerung.

Sie könnten also eine Allzweckdrehmaschine oder eine Kommutatordrehvorrichtung mit einem flexiblen Wellenunterschnittgerät kombinieren und diese dann mit einem Satz Handschlitzfräser und Schabern für Korrekturen und kleine Einheiten ergänzen. Die Schleifsteine würden mindestens drei Stufen umfassen – grob, mittel und fein oder polierend –, abgestimmt auf Ihre gängigsten Maschinengrößen und Kupferhärten, sowie einige geformte oder Bleistiftsteine für enge Räume. Für die Reinigung und Inspektion würden Sie nichtleitende Bürsten, Staubsauger für Feinstaub, einfache Messuhren und eine einfache Methode zur Erfassung der Rundlaufabweichung und Schlitztiefe für jeden Auftrag standardisieren.

Dieses Kit ist nicht besonders glamourös. Es reicht gerade aus, um die Variablen zu kontrollieren, die tatsächlich darüber entscheiden, ob der Motor in sechs Monaten noch leise läuft. Die tiefergehenden, spezialisierteren Werkzeuge – automatische Mehrschicht-Hohlkehlenfräser, Universalmaschinen, fortschrittliche Stroboskope – ergänzen dieses Kit, ersetzen es jedoch nicht.

Schlussbemerkungen

Eine gute Kommutatorreparatur hängt nicht davon ab, dass man den größten Werkzeugkatalog an der Wand hat. Es geht darum, jedes Werkzeug in Ihrer Werkstatt für eine klar definierte Variable verantwortlich zu machen und zu verhindern, dass es außerhalb dieser Rolle “hilft”.

Die Drehvorrichtung steuert die Geometrie. Die Unterschnittvorrichtung steuert dielektrische Spalten und die Schlitzform. Steine steuern die Rauheit und den Film. Reinigungs- und Inspektionsvorrichtungen zeigen Ihnen, was sich tatsächlich verändert hat. Alles andere sind Details.

Sobald Sie Kommutator-Reparaturwerkzeuge aus dieser Perspektive betrachten, fragen Sie nicht mehr, welcher Schleifstein oder welcher Unterschneider “der beste” ist. Sie fragen sich stattdessen, ob Sie mit Ihrem aktuellen Werkzeugsatz die tatsächlich festgestellten Fehler mit möglichst geringem Kupferabtrag und möglichst reproduzierbaren Ergebnissen beheben können. An diesem Punkt ist Ihr Werkzeugwagen nicht mehr nur ein Zufallsprodukt der Geschichte, sondern wird Teil Ihrer Zuverlässigkeitsstrategie.