Kommutatorkomponenten: Aufbau, Materialien und ein praktischer Leitfaden für die richtige Auswahl

In der Welt der Gleichstrommotoren und -generatoren, Kommutatoren sind die stillen Helden, die dafür sorgen, dass alles reibungslos funktioniert ... bis sie es nicht mehr tun. Wenn ein Kommutator ausfällt, ist es in der Regel nicht “der Kommutator” im Allgemeinen, sondern ein ganz bestimmter Teil davon: eine gerissene Schiene, verkohlter Glimmer, ein lockerer Steigrohr, eine verzogene Hülle oder eine zerfetzte Bürstenbahn. Das Verständnis dieser Teile macht den Unterschied zwischen dem Raten über Ausfälle und ihrer tatsächlichen Kontrolle aus.

- In diesem Leitfaden erfahren Sie:

- Was jeder Kommutatorkomponente tatsächlich tut im wirklichen Leben, nicht nur in Lehrbüchern

- Die wichtigsten Materialien, aus denen diese Teile bestehen (Kupfer, Glimmer, Kunststoffe, Stahl usw.), und warum sie verwendet werden

- Wie unterschiedliche Kommutatorausführungen (Schlitz, Zapfen, Halbkunststoff, Formteil) die von Ihnen gekauften Teile verändern

- Typische Fehlermuster und was sie über die zugrunde liegenden Teile aussagen

- Eine praktische Checkliste für die Spezifizierung von Ersatzkommutatoren oder Einzelteilen

- Was jeder Kommutatorkomponente tatsächlich tut im wirklichen Leben, nicht nur in Lehrbüchern

Inhaltsverzeichnis

Wo Kommutatorteile in der realen Welt zum Einsatz kommen

Wenn Sie in Ihrem Beruf mit Traktionsantrieben, Kränen, Hebezeugen, Winden, Elektrowerkzeugen, Gebläsen oder älteren Anlagen mit Gleichstrommaschinen zu tun haben, sind Sie ständig mit Kommutatorkomponenten konfrontiert, ob Sie sich dessen bewusst sind oder nicht. Gleichstrom-“Kommutatormaschinen” sind nach wie vor weit verbreitet in Traktionsantrieben, Automobilzusatzaggregaten, Industrieantrieben und Kleingeräten, auch wenn bürstenlose Motoren zunehmend Verbreitung finden.

- Typische Orte, an denen Sie Kommutatoren und deren Teile finden:

- Große Gleichstrommotoren in Mühlen, Bergwerken und Schienenfahrzeugen

- Anlasser und Hilfsmotoren in Fahrzeugen

- Universalmotoren in Bohrmaschinen, Schleifmaschinen, Staubsaugern

- Gleichstromgeneratoren und ältere Strom-/Erregungssysteme

- Winzige bürstenbehaftete Gleichstrommotoren in Spielzeugen, Ventilatoren, Pumpen und Aktuatoren

- Große Gleichstrommotoren in Mühlen, Bergwerken und Schienenfahrzeugen

Die Grundidee: Was ist ein Kommutator? Ist

Im Wesentlichen ist ein Kommutator ein rotierender elektrischer Schalter, der auf dem Rotor (Anker) angebracht ist. Während sich der Rotor dreht, kehrt der Kommutator genau im richtigen Moment die Stromrichtung in bestimmten Spulen um, sodass das Drehmoment auf der Welle weiterhin in dieselbe Richtung wirkt. In Generatoren nimmt er eine wechselstromähnliche Spannung vom Anker auf und “gleichrichtet” sie mechanisch zu einem Gleichstromausgang.

- Im Klartext:

- Das Ankerwicklungen sind Orte, an denen Energie umgewandelt wird.

- Das Kommutatorkomponenten sind die Hardwarekomponenten, die diese Wicklungen nutzbar machen: Sie verbinden, schalten, isolieren und überstehen mechanische Beanspruchung und Hitze.

- Das Bürsten sind lediglich die Gleitfläche zwischen Ihrem externen Schaltkreis und diesem rotierenden Stapel aus Kupfer und Glimmer.

- Das Ankerwicklungen sind Orte, an denen Energie umgewandelt wird.

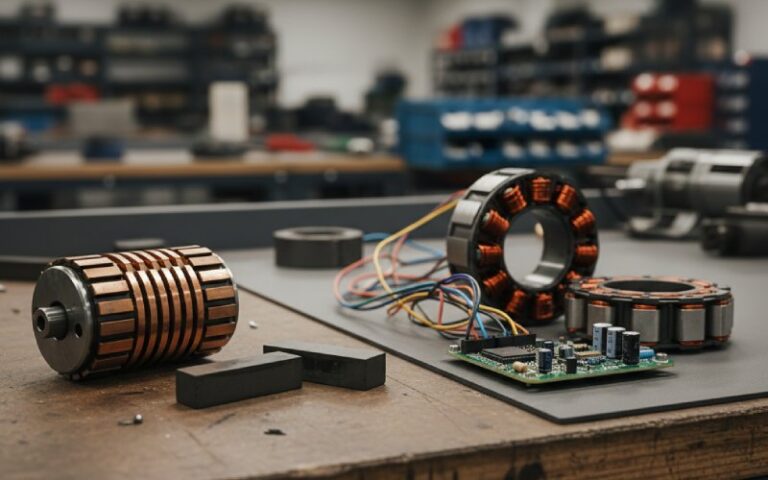

Aufbau eines Kommutators: Die wichtigsten Teile

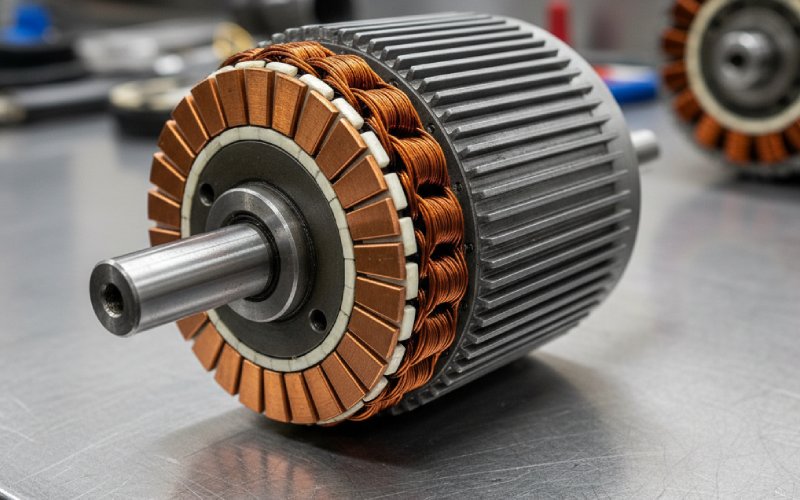

Wenn man einen Kommutator aufschneidet, sieht man nicht nur “Kupfer und Glimmer”. Man sieht eine sorgfältig geschichtete Struktur, wobei jeder Teil eine bestimmte Aufgabe und einen bestimmten Ausfallmodus hat. Klassische Stabkommutatoren für Gleichstrommotoren bestehen in der Regel aus:

- Wichtige Kommutatorkomponenten (Stangenausführung / Industrieausführung):

- Kupfersegmente (Stangen) – hartgezogene Kupferkeile, die um den Schaft angeordnet sind; einer pro Spule oder Spulengruppe

- Zwischensegmentisolierung (Segmentglimmer / Trennglimmer) – dünne Glimmerstreifen zwischen den Stäben, die diese elektrisch isolieren

- Gehäuse / Nabe / Körper – Stahl- oder Eisenkonstruktion, die mechanische Lasten trägt und den Stangenstapel stützt

- V-Ringe / Endisolierung – geformte oder bearbeitete Glimmerringe (oder andere Isolierringe) an den Enden des Segmentstapels

- Steigrohre / Zapfen / Haken – die Verbindungsfunktion, die die Ankerwicklung aufnimmt (Schlitz-Riser oder Haken-/Stift-Verbindung)

- Bohrung / Buchse / Keilnut – innerer Teil, der auf die Welle passt, oft mit einer Metallbuchse

- Bänder / Schrumpfringe / Glasbindungen – externe Bänder, die die Baugruppe festklemmen und für mechanische Festigkeit sorgen, insbesondere bei großen Maschinen

- Kupfersegmente (Stangen) – hartgezogene Kupferkeile, die um den Schaft angeordnet sind; einer pro Spule oder Spulengruppe

Kurzübersicht: Kommutatorkomponenten, Materialien und Fehlersignale

Hier ist eine kompakte Tabelle, die Sie verwenden können, wenn Sie einen Motor in der Werkstatt betrachten und versuchen, herauszufinden, was schiefgelaufen ist.

| Kommutatorteil | Typische Materialien | Primäre Rolle | Häufige Probleme, die auftreten können |

| Kupfersegmente (Stangen) | Hartgezogenes Cu, oft mit 0,03–0,11 TP5T Ag für Festigkeit | Stromleitung zwischen Bürste und Spule; Bürstenbahn | Pitting, Ridging, Bar Burning, Bar-to-Bar-Shorts, Lifted Bars |

| Segmentisolierung (Glimmer) | Natürlicher/künstlicher Glimmer, Glimmerpapier-Verbundwerkstoffe | Isolieren Sie die Stangen voneinander und vom Körper. | Hoher Glimmeranteil, Karbonisierung, Spurenbildung, angehobener/fehlender Glimmer |

| V-Ringe / Endisolierung | Geformte Glimmerringe oder Glimmerverbundstoffe | Axiale Isolierung und mechanische Klemmung des Stapels | Risse, lose Ringe, Kontaminationspfade |

| Gehäuse / Nabe / Körper | Stahl oder Eisen, manchmal gegossen | Mechanische Belastungen tragen, Segmente stützen | Unrundheit, rissige Nabe, Abrieb an der Welle |

| Steigrohre / Zapfen / Haken | Kupfer, integral mit Stäben oder befestigt | Anschlussstelle für Spulenenden | Lose Verbindungen, gebrochene Zapfen, Lötfehler |

| Bänder / Schrumpfringe | Geschmiedete Stahlringe, Glasfaserbänder, Epoxidharz | Halten Sie den Außendurchmesser unter Druck. | Bandrisse, Lockerung, Korrosion |

| Bush / Bohrung / Keilnut | Stahl- oder Bronzebuchse, bearbeitete Bohrung | Befestigen Sie den Kommutator sicher an der Welle. | Verschleiß, Fehlanpassung, Wellenschaden |

| Kunststoffgehäuse (Halbkunststofftypen) | Hochtemperatur-Technische Kunststoffe + Kupferstangen | Segmente + Isolierung für kleine Gleichstrommotoren integrieren | Rissiger Kunststoff, thermische Verformung, Spurbildung |

Wie diese Teile im Betrieb zusammenwirken

Im Betrieb muss jedes Teil des Kommutators mehrere Aufgaben gleichzeitig erfüllen: Strom leiten, Wärme ableiten, der Zentrifugalkraft widerstehen und dem ständigen Kontakt mit den Bürsten sowie Lichtbogenbildung standhalten. Die Kupfersegmente sind einer enormen Anzahl von Schaltvorgängen ausgesetzt, wenn sie unter den Bürsten hindurchlaufen, während die Glimmerisolierung das gesamte System bei hohen Spannungen und Temperaturen elektrisch zusammenhält.

- Wichtigste Belastungen, die die Konstruktion von Kommutatorkomponenten beeinflussen:

- Elektrisch: Schaltstöße während der Kommutierung, Lichtbogenbildung an der Bürstenkante, Stab-zu-Stab-Spannung, Alterung der Isolierung

- Thermisch: Kupfererwärmung durch Strom, lokale Hotspots an schlechten Verbindungen, Reibungserwärmung an der Bürstenfläche

- Mechanisch: Zentrifugalkräfte auf Stangen und Bänder, Vibrationen, Stoßbelastungen bei Zugkräften oder schweren Maschinen

- Chemie & Umwelt: Ölnebel, Staub, leitfähige Verunreinigungen, Feuchtigkeit, korrosive Atmosphären

- Elektrisch: Schaltstöße während der Kommutierung, Lichtbogenbildung an der Bürstenkante, Stab-zu-Stab-Spannung, Alterung der Isolierung

Unterschiedliche Kommutatorkonstruktionen = unterschiedliche Teile

Der Begriff “Kommutatorkomponenten” umfasst eine Reihe von Konstruktionen, die dieselbe Funktion erfüllen, jedoch unterschiedliche Geometrien und Materialien aufweisen.

Herkömmliche Stabkommutatoren in größeren Gleichstrommaschinen sehen aus wie ein Stapel von Kupferkeilen mit Glimmer dazwischen, die mit Bändern und V-Ringen auf einem Stahlkörper befestigt sind. In kleinen Motoren und Elektrowerkzeugen kommen zunehmend halbplastische oder geformte Kommutatoren zum Einsatz, bei denen eine Kunststoffhülle, Kupfersegmente und Glimmer- oder Harzisolierung zu einer kompakten Einheit geformt sind.

- Gängige Kommutatortypen und was sich an ihren Teilen ändert:

- Konventionelle / Schlitz-Kommutatoren – Die Wicklungen enden in Schlitzen an der Rückseite jeder Stange; sehr robust für Anwendungen mit starken Vibrationen und hohem Drehmoment.

- Tang-/Haken-Kommutatoren – Jede Stange verfügt über einen “Haken”, der den Magnetdraht während des automatischen Wickelns festhält; weniger manuelle Arbeitsschritte und geringere Kosten, jedoch unterschiedliche Fehlermuster im Tang-Bereich.

- Segmentierte Kommutatoren mit Stahlnabe – Hochleistungs-Industrieeinheiten mit silberhaltigen Kupferstäben, Glimmer-Trennvorrichtungen, V-Ringen und Schrumpfringen oder Glasbändern für mehr Festigkeit

- Halbplastische / geformte Kommutatoren – Kunststoffgehäuse mit Kupferstäben und glimmerähnlicher Isolierung, häufig bei kleinen Gleichstrom- und Universalmotoren; sehr kompakt, oft nicht reparierbar und bei Beschädigung komplett auszutauschen

- Konventionelle / Schlitz-Kommutatoren – Die Wicklungen enden in Schlitzen an der Rückseite jeder Stange; sehr robust für Anwendungen mit starken Vibrationen und hohem Drehmoment.

Materialien im Detail: Warum Kupfer, warum Glimmer, warum Kunststoffe?

Wenn man sich seriöse Kommutatorhersteller ansieht, erkennt man ein klares Muster: hartgezogenes Kupfer (manchmal mit einem Schuss Silber), Isolierung auf Glimmerbasis und eine Stützstruktur aus Stahl oder Kunststoff. Das ist keine Tradition, sondern Physik und Zuverlässigkeit.

- Praktische Materiallogik hinter Kommutatorkomponenten:

- Kupfer (oft silberhaltig):

- Hohe Leitfähigkeit → geringere Verluste und weniger Erwärmung

- Gute mechanische Festigkeit bei Hartziehen → widersteht Zentrifugalkräften

- Ein Hauch von Silber verbessert die Warmfestigkeit und Ermüdungsbeständigkeit für Hochleistungs-Traktions- und Industriemotoren.

- Hohe Leitfähigkeit → geringere Verluste und weniger Erwärmung

- Glimmer (Segmentglimmer, V-Ringe, Verbundplatten):

- Hervorragende Durchschlagfestigkeit und Kriechstromfestigkeit bei hohen Temperaturen

- Hält den Herstellungsprozessen beim Pressen und Backen stand

- Bleibt unter mechanischem Druck stabil und eignet sich daher ideal zwischen Kupferstangen und an V-Ringen.

- Hervorragende Durchschlagfestigkeit und Kriechstromfestigkeit bei hohen Temperaturen

- Kunststoffe (halbplastische Kommutatoren):

- Ermöglicht das Formen komplexer Formen und integrierter Merkmale in einem Arbeitsgang

- Gut geeignet für kompakte Motoren mit geringer bis mittlerer Leistung, bei denen ein Austausch kostengünstiger ist als eine Überholung.

- Muss sorgfältig hinsichtlich der Wärmeklasse und der langfristigen Spurtreue ausgewählt werden.

- Ermöglicht das Formen komplexer Formen und integrierter Merkmale in einem Arbeitsgang

- Stahl-/Glasbänder und -ringe:

- Entlasten Sie die Kupferstangen von der Zentrifugalkraft.

- Halten Sie den Kommutator rund und mechanisch einwandfrei über Millionen von Umdrehungen hinweg.

- Entlasten Sie die Kupferstangen von der Zentrifugalkraft.

- Kupfer (oft silberhaltig):

Fehlermuster: Was sie Ihnen über bestimmte Teile verraten

Wenn etwas schiefgeht, ist die Kommutatoroberfläche Ihr Tatort. Jedes sichtbare Symptom deutet in der Regel darauf hin, dass ein bestimmtes Teil nicht richtig funktioniert – oder mehr leisten muss, als es eigentlich soll.

- Typische Symptome und die zu vermutenden Kommutatorkomponenten:

- Starke Funkenbildung / Stangenverbrennung an einer Stelle:

- Überprüfen Sie auf hohe Stangen oder niedrigen Glimmer, lose Steigrohre/Tangenten an bestimmten Segmenten, schlechte Bürstenqualität oder Druck.

- Überprüfen Sie auf hohe Stangen oder niedrigen Glimmer, lose Steigrohre/Tangenten an bestimmten Segmenten, schlechte Bürstenqualität oder Druck.

- Gleichmäßige Rillen- oder Rillenbildung auf der Bürstenbahn:

- Vergleichen Sie die Härte der Bürsten mit der Härte des Kupfers, den Verschmutzungen oder einem unrunden Kommutator und lockeren Bändern.

- Vergleichen Sie die Härte der Bürsten mit der Härte des Kupfers, den Verschmutzungen oder einem unrunden Kommutator und lockeren Bändern.

- Geschwärzter, verkohlter Glimmer:

- Die Isolierung ist überlastet oder verschmutzt; möglicherweise ist eine Unterschneidung, Reinigung oder vollständige Erneuerung der Segmentisolierung erforderlich.

- Die Isolierung ist überlastet oder verschmutzt; möglicherweise ist eine Unterschneidung, Reinigung oder vollständige Erneuerung der Segmentisolierung erforderlich.

- Angehobene Stangen / rissige Schale:

- Mechanische Überlastung, unzureichende Umreifung oder Temperaturwechselbeanspruchung, die die Stahlhülle, die Bänder oder den Kunststoffkörper angreifen

- Mechanische Überlastung, unzureichende Umreifung oder Temperaturwechselbeanspruchung, die die Stahlhülle, die Bänder oder den Kunststoffkörper angreifen

- Zufällige Bar-zu-Bar-Shorts:

- Kontaminiertes oder beschädigtes Segmentglimmer, Kupfergrate zwischen den Stäben, Verschmutzungen durch starke Überhitzung

- Kontaminiertes oder beschädigtes Segmentglimmer, Kupfergrate zwischen den Stäben, Verschmutzungen durch starke Überhitzung

- Starke Funkenbildung / Stangenverbrennung an einer Stelle:

Inspektion und Wartung: Nicht nur die Zündung, sondern auch die Teile im Blick

Bei der Routineinspektion können Sie Probleme mit den Kommutatorkomponenten erkennen, solange sie noch kostengünstig zu beheben sind. Anstatt nur zu fragen “Gibt es Funkenbildung?”, sollten Sie sich die Teile selbst ansehen.

- Eine einfache Checkliste für die Inspektion von Kommutatorkomponenten:

- Die Bürstenbahn visuell scannen – Ist das Abnutzungsmuster gleichmäßig? Gibt es lokale Verfärbungen oder auffällige Streifen?

- Überprüfen Sie die Isolierung zwischen den Stäben. – Achten Sie auf Glimmer, der aus der Oberfläche herausragt (“hoher Glimmeranteil”), Risse oder Kohlenstoffspuren.

- Messung von Kommutatorrundlauf und Rundheit – Übermäßiger Rundlauf belastet Stangen, Bänder und Bürsten.

- Steigleitungen / Zapfen / Hakenverbindungen überprüfen – Verfärbungen, lose Spulenenden oder Anzeichen von Überhitzung an den Verbindungsstellen

- Schau dir die Bänder / Ringe / Muscheln an. – Risse, Korrosion, Lockerheit oder Anzeichen für Bewegungen relativ zu den Stäben

- Hören und fühlen Sie sich in Betrieb – Vibrationen, Geräusche und Temperaturanstieg deuten häufig auf zugrunde liegende mechanische Probleme mit dem Gehäuse, der Buchse oder den Bändern hin.

- Die Bürstenbahn visuell scannen – Ist das Abnutzungsmuster gleichmäßig? Gibt es lokale Verfärbungen oder auffällige Streifen?

Spezifizierung von Ersatzkommutatoren und -teilen: Eine Checkliste für Käufer

Wenn Sie einen Ersatzkommutator bestellen oder einen Kommutator überholen lassen, bestimmt die Qualität Ihrer Spezifikation direkt die Qualität des Endprodukts. Moderne Lieferanten fragen in der Regel nach Abmessungen, Stabanzahl, Anwendung und Materialpräferenzen.

Ein wenig zusätzliche Überlegung kann hier die Lebensdauer des Motors drastisch verlängern und Ausfallzeiten reduzieren.

- Wichtige Fragen, die Sie vor dem Versenden einer Angebotsanfrage beantworten sollten:

- Abmessungen: Außendurchmesser, Innendurchmesser/Bohrung, Gesamthöhe, Kupferhöhe und Anzahl der Stäbe/Segmente

- Typ: Konventionell/Schlitz vs. Zapfen/Haken, Stangenform vs. Halbkunststoff/geformt

- Anwendungsbereich: Dauerbetrieb vs. intermittierender Betrieb, Anlaufleistung, typischer Strom und Spitzenstrom, Drehzahlbereich, Vibrationsumgebung

- Umwelt: Temperaturklasse, Feuchtigkeit, Staub, Ölnebel, korrosive Stoffe – all dies beeinflusst die Wahl der Isolierung.

- Materialien: Kupferqualität (mit oder ohne Silber), bevorzugte Glimmer-/Isolationsklasse, Banding-Ausführung (Stahlringe vs. Glas)

- Reparaturphilosophie: Möchten Sie einen vollständig reparierbaren Stabkommutator oder ist ein geformter Einwegkommutator für Ihren Prozess akzeptabel?

- Abmessungen: Außendurchmesser, Innendurchmesser/Bohrung, Gesamthöhe, Kupferhöhe und Anzahl der Stäbe/Segmente

Halbplastische und geformte Kommutatoren: Wenn die Hülle Ist ein Teil

In vielen Kleinmotoren – Haushaltsgeräten, Automobilzusatzgeräten, Verbrauchergeräten – besteht der Kommutator nicht mehr aus einem Stapel separater Kupferstäbe und Glimmerstücke auf einer Stahlnabe. Stattdessen findet man eine halbplastische oder geformte Konstruktion, bei der eine Kunststoffhülle die Kupferstäbe und Glimmer- oder Harzisolatoren in einer kompakten Einheit trägt.

- Was ändert sich für Sie im Umgang mit diesen Designs:

- Das Kunststoffgehäuse ist nun ein kritischer struktureller und isolierender Bestandteil: Er muss der durch Kommutierung und Reibung entstehenden Hitze standhalten, und Risse oder Kohlenstoffablagerungen bedeuten in der Regel einen vollständigen Austausch.

- Reparaturmöglichkeiten vor Ort sind begrenzt: Bei schwerwiegenden Schäden muss in der Regel der gesamte Rotor/Anker ausgetauscht werden, anstatt den Kommutatorstapel zu überholen.

- Richtig Wärmeklasse und Materialauswahl Bei der Entwicklung werden sie noch wichtiger, da man sie später nicht einfach “upgraden” kann.

- Das Kunststoffgehäuse ist nun ein kritischer struktureller und isolierender Bestandteil: Er muss der durch Kommutierung und Reibung entstehenden Hitze standhalten, und Risse oder Kohlenstoffablagerungen bedeuten in der Regel einen vollständigen Austausch.

Ausblick: Werden Kommutatorteile bald der Vergangenheit angehören?

Bürstenlose Gleichstrommotoren und moderne Antriebe drängen zunehmend in den Bereich der bürstenbehafteten Gleichstrommaschinen vor. Aber bis heute sind noch immer zahlreiche bestehende Anlagen – von Traktionsantrieben und Kränen bis hin zu Pumpen, Gebläsen und Elektrowerkzeugen – auf Kommutatoren angewiesen, und das wird auch noch Jahrzehnte lang so bleiben.

Das bedeutet, dass es wirklich wertvoll ist, die Teile Ihres Kommutators auf einer tiefen, praktischen Ebene zu kennen:

- Welcher Teil ist defekt?,

- was das über Ihre Bewerbung aussagt, und

- Wie intelligentere Material- und Designentscheidungen dafür sorgen können, dass Ihre Maschinen zwischen den Wartungsintervallen länger laufen.