Herstellungsprozess eines Kommutators – Von Kupfersegmenten zum fertigen Kommutator

Wenn die Kupfersegmente, das Isolierungsschema und die Formbedingungen am Tag der Werkzeugsperrung stimmen, dann ist die Kommutator ist bereits “fertiggestellt”; Drehen, Unterschneiden und Ausbalancieren zeigen lediglich, ob Sie die Physik respektiert oder versucht haben, mit ihr zu verhandeln.

Inhaltsverzeichnis

Was entscheidet eigentlich darüber, ob sich ein Kommutator verhält?

Die meisten öffentlichen Dokumentationen erklären, was ein Kommutator ist. ist: Kupferstäbe, dazwischen Glimmer, Harz- oder Stahlnabe, Kohlebürsten an der Oberfläche. Die praktische Frage in einer Fabrik ist leiser: Was bestimmt, ob diese Segmente an ihrem Platz bleiben, isoliert bleiben und Tausende von Stunden lang sauber laufen?.

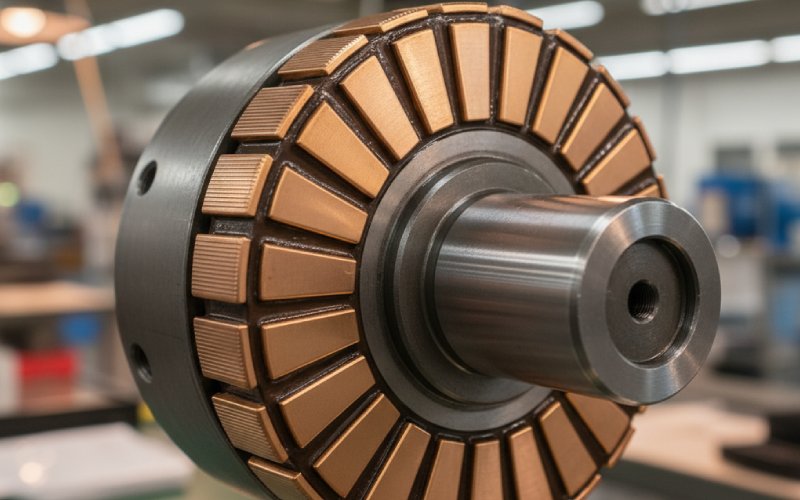

Die Struktur ist bei den verschiedenen Ausführungen ähnlich. Kupfersegmente (oder ein später in Segmente geschnittener Kupferzylinder) werden durch Glimmer oder Formmassen, häufig auf Phenolbasis, voneinander und vom Kern isoliert. Die Segmente werden in einem Harz oder einer mechanischen Halterung fixiert. Die gesamte Baugruppe wird maschinell bearbeitet, der Glimmer wird leicht unterhalb des Kupfers unterschnitten, und der Rotor wird ausgewuchtet und getrocknet.

Bislang nichts Außergewöhnliches. Was einen durchschnittlichen Kommutator von einem stabilen unterscheidet, ist, wie man drei Dinge während der Herstellung handhabt: Restspannungen im Kupfer, die Schnittstelle zwischen Kupfer und Isolierung und die Konzentrizitätskette von der Welle bis zur Kommutatoroberfläche. Der Rest ist reine Routine.

Schritt 1 – Kupfersegmentbestand und Geometrie

Die meisten Anleitungen gehen von “Kupferbarren = gegeben” aus. In der Praxis ist dies jedoch selten der Fall.

Bei segmentierten Kommutatoren wird Kupfer in der Regel in Form von trapezförmigen Streifen geliefert, die dann auf Segmentlänge (Bürstenlänge plus Steigrohrbreite plus Bearbeitungszugabe) zugeschnitten werden. Die Segmente werden in ihre endgültige L-Form gestanzt, V-Nuten und Steigrohrschlitze werden geformt und eine zusätzliche Zugabe für das Glatt- und Profildrehen wird belassen. Jede dieser kleinen plastischen Verformungen speichert Spannung; jede ist eine zukünftige Verformung, die auf Ihren Aushärtungsofen wartet.

Die Faserrichtung ist wichtig. Wenn Sie eine flache Kupferplatte zu einem Zylinder rollen und später in Segmente schneiden, wie es bei einigen Formkonstruktionen der Fall ist, wirken die Rollrichtung und die Krümmung zusammen mit den Zentrifugalkräften. Wenn Sie Kupfer nur als “hochleitfähiges Material” und nicht als beanspruchte Feder betrachten, kommt es bei hoher Geschwindigkeit zu einem Anheben der Segmente und zu unerklärlichem Bürstenverschleiß.

Segmentenden und -kanten entscheiden darüber, wie Ihre Glimmer- oder Formmasse fließt. Scharfe Innenecken begünstigen Harzhohlräume und Glimmerrisse. Zu großzügige Radien hingegen beeinträchtigen die Pinselspurbreite. Die besten Werkstätten behandeln die Segmentgeometrie wie eine Werkzeugschnittstelle und nicht nur wie eine Zeichnungsanforderung: leicht modifizierte Radien, gleichmäßige Gratrichtung, kontrollierte Durchbiegung in Schlitzvorrichtungen.

Der Steigrohr ist ein weiterer stiller Akteur. In den Steigrohrbereich eingefräste Schlitze für größere Kommutatoren führen zu lokalen Versteifungsänderungen. Eine schlechte Steigrohrgeometrie zeigt sich nicht in Ihrem ersten Kontinuitätstest, sondern erst, wenn der erste Feldausfall “lose Verbindung bei hohem Strom” meldet und alle die Bürstenqualität dafür verantwortlich machen.

Schritt 2 – Isolierung, Glimmer und Formmassen

Bei den meisten herkömmlichen Kommutatoren besteht die Segmentisolierung aus Glimmer. Dieses Material hält der Hitze und dem Druck während der Montage und des Betriebs besser stand als viele Alternativen, weshalb es in Normen und älteren Reparaturhandbüchern immer wieder empfohlen wird. Glimmerplatten werden entsprechend der Form der Kupfersegmente gestanzt, oft mit zusätzlicher Länge zum Steigrohr hin, um später einen Überstand und eine Hinterschneidung zu ermöglichen.

Hier zeigen sich zwei Denkweisen.

Bei einem klassischen mechanischen Kommutator besteht der Stapel aus Kupfer-Glimmer-Kupfer um eine Nabe, wobei V-Ringe oder Keile für die radiale und axiale Verriegelung sorgen. Bei gegossenen Kommutatoren werden Kupfersegmente oder ein Kupferzylinder in einer duroplastischen Formmasse (Phenolharz, im Fachhandel oft als “Bakelite®” bezeichnet) verankert.

Sobald Sie zu Formteilen übergehen, wird die Formmasse zu einem strukturellen Bestandteil und nicht mehr nur zu einer Isolierung. Phenolsysteme für Kommutatoren bestehen in der Regel aus einer Mischung aus Harz, Härtungsmittel, Katalysator, Fasern, mineralischen Füllstoffen und Trennmitteln, die so abgestimmt sind, dass das Formteil eine Biegefestigkeit von über etwa 180 MPa und einen stabilen Isolationswiderstand auch bei Temperaturen über 200 °C erreicht. Aus diesem Grund stellt der Compound-Lieferant Ihnen unangenehme Fragen zu Ihrem Aushärtungsplan und nicht nur zu Ihren Farbvorlieben.

Der entscheidende Punkt: Kupfer, Glimmer und Harz haben niemals denselben Ausdehnungskoeffizienten oder dieselbe Feuchtigkeitsreaktion. Bei dem Herstellungsprozess geht es eigentlich darum, zu entscheiden wo Die Fehlanpassung kann ohne Risse, Stangenanhebung oder Spurverfolgung ausgeglichen werden.

Schritt 3 – Aufbau der Kupfer-Isolierstruktur

Es gibt zwei Hauptfamilien von Prozesswegen, die für Kommutatoren im Kupfersegment von Bedeutung sind.

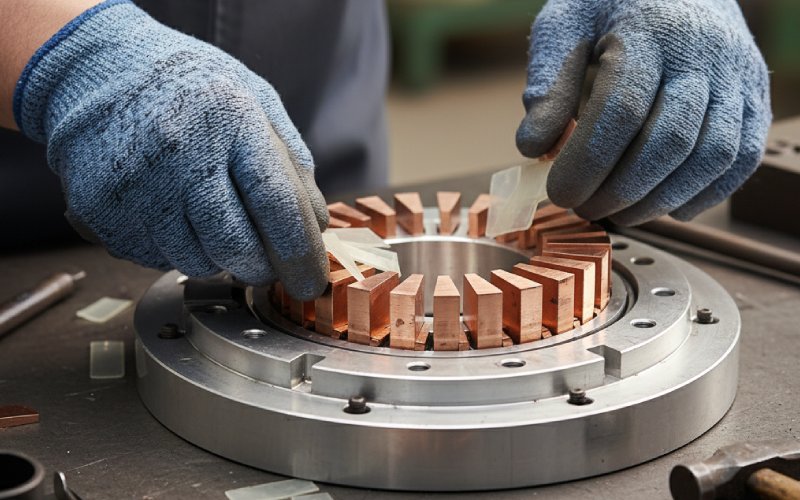

Ein Verfahren beginnt mit einzelnen Segmenten. Kupferstücke werden auf Segmentgröße zugeschnitten, gestanzt, gerillt und geschlitzt. Passende Glimmerscheidestücke und manchmal auch Glimmer-V-Ringe werden vorbereitet. Der Kommutator wird abwechselnd aus Kupfer und Glimmerscheidestücken zusammengesetzt, auf Segmentanzahl, Schrägstellung und Käfigfestigkeit überprüft und dann festgeklemmt. Der Kupfer-Glimmer-Stapel bildet den “Barring”, der um eine bearbeitete Nabe oder Buchse sitzt.

Ein anderer, bei Formteilen üblicher Herstellungsweg beginnt mit einer Kupferplatte mit einer Ummantelung, die zu einem Zylinder gewellt wird. Der Zylinder wird in eine Form gelegt, in der Mitte wird ein Kunststoffkern geformt, und erst nach dem Formen wird der Kupferzylinder der Länge nach aufgeschnitten, um die einzelnen Segmente zu erhalten. Bei Varianten wird eine zentrale Buchse mit externen Laschen verwendet; Stäbe mit fester Länge verbinden die Laschen mit einzelnen Kupfersegmenten und bilden einen Kupferstangenrahmen, der dann in eine mit Formpulver gefüllte Form eingebettet wird.

Aus Sicht eines Verfahrenstechnikers geht es nicht darum, welche Patentfamilie Ihnen beim Lesen gefallen hat. Es geht um die Steuerbarkeit.

Bei vorgesegmentierten mechanischen Konstruktionen bestehen Risiken wie Fehlausrichtung, ungleiche Segmentabstände und Glimmerschäden beim Klemmen. Bei gegossenen Konstruktionen bestehen Risiken wie Harzfluss-Schatten, schlechte Verankerung des Kupfers und innere Hohlräume. Mechanische Konstruktionen sind leichter zu reparieren und wiederbefüllbar; gegossene Konstruktionen sind oft leichter, bei hohen Stückzahlen kostengünstiger, werden jedoch in der Regel verschrottet, wenn sie kurzgeschlossen oder geerdet sind.

Die Gleichmäßigkeit der Segmentlücke an dieser Stelle steuert stillschweigend alles, was nachgelagert ist. Eine schlechte Steuerung an dieser Stelle führt zu einem Rundlauf, den Sie später nicht mehr wirklich “wegdrehen” können, ohne die Lebensdauer zu beeinträchtigen.

Schritt 4 – Formen und Aushärten des Körpers

Sobald der Kupferisolierkäfig oder -zylinder angebracht ist, besteht der nächste Schritt darin, ihn in einem stabilen Körper zu verankern.

Das Formpressverfahren ist nach wie vor weit verbreitet. Vorgemischte Formmassen, die durch Bandmischen und Extrudieren oder Kalandrieren und Mahlen hergestellt werden, werden in die erhitzte Form dosiert, komprimiert und unter definiertem Druck und definierter Temperatur ausgehärtet. Es gibt spezielle Phenolverbindungen für den Spritzguss, die das Kommutatorformen beschleunigen und kleinere Durchmesser ermöglichen. Sie verwenden maßgeschneiderte Phenolharze, Fasern und Füllstoffe, damit sie in dünnen Schichten fließen können, ohne an der Form zu haften, und gleichzeitig ihre mechanische Festigkeit und Isolierung beibehalten.

Die großen versteckten Variablen sind das Füllmuster und die Entlüftung. Wenn sich die Harzflussfronten um eine Nase oder eine verdickte Stelle des Kupfers treffen, können sie Luft und Trennmittel einschließen. Dieser Bereich wird später zu einem Hotspot beim Temperaturwechsel oder zu einem Weg für die Bildung von Kriechstrom. Eine Verpackung, die in der Simulation “vernünftig” aussieht, muss dennoch in der frühen Produktionsphase einer zerstörenden Schnittprüfung unterzogen werden, um Vertrauen aufzubauen.

Aushärtungsprofile stehen auch in Wechselwirkung mit Kupferbelastungen. Eine zu aggressive Aushärtung, insbesondere in den frühen Phasen, kann zu großen Gradienten zwischen Kupfer und Harz führen, die sich später beim Drehen oder im Betrieb entspannen. Eine zu sanfte Aushärtung kann zu unterausgehärteten Taschen hinter stark abgeschirmten Bereichen führen.

In dieser Phase integrieren einige Hersteller auch zusätzliche Funktionen wie Varistorstifte zwischen den Segmenten, um Überspannungen zu begrenzen und Bürstenfunkenbildung zu reduzieren. Dies funktioniert jedoch nur, wenn die Formgebung und Aushärtung dafür sorgen, dass diese Stifte mechanisch arretiert und elektrisch konsistent bleiben.

Schritt 5 – Bearbeitung, Hinterschneiden und Profilieren

Nach dem Formen und Aushärten verhält sich der rohe Kommutatorrohling noch nicht wie ein Kommutator. Er verhält sich wie eine ausgehärtete, leicht verformte Verbundbaugruppe. Durch die Bearbeitung wird er in eine kontrollierte Oberfläche umgewandelt.

Die klassischen Ziele sind kein Geheimnis: Die Kommutatoroberfläche muss glatt und konzentrisch zur Welle sein, einen geeigneten Durchmesser haben und über eine ausreichende Hinterschneidung des Glimmers verfügen. In der Fertigung verbirgt sich hinter dem Begriff “konzentrisch” jedoch mehrere verschiedene Rundlaufwerte: der insgesamt angezeigte Rundlauf der Kommutatoroberfläche, der Rundlauf relativ zu den Lagersitzen und die Stufenabweichung zwischen den Segmenten.

Das Drehen erfolgt mit sorgfältig ausgewählten Vorschüben und Werkzeuggeometrien, um ein Verschmieren von Kupfer auf Glimmer zu vermeiden, insbesondere bei kleineren Formteilen. Flüssigkeitskühlung kommt in Hochglanzbroschüren selten vor, ist jedoch schnell erforderlich, wenn thermische Stabilität der Abmessungen angestrebt wird. Bei großen Maschinen kann die Armatur in einer Drehmaschine aufgespannt und der Kommutator in Bezug auf die Lagerzapfen genau gedreht werden.

Unterbietung Hier entstehen viele Kommutatoren, die “auf dem Papier in Ordnung sind, aber im Betrieb laut sind”. Bei diesem Verfahren wird die Isolierung zwischen den Segmenten (oft Glimmer, manchmal Formmaterialien) entfernt, sodass sie leicht unterhalb der Kupferoberfläche zurückgesetzt ist. Durch diese Vertiefung können die Bürsten von Stange zu Stange überbrücken, ohne auf der harten Isolierung zu reiben, wodurch Lichtbogenbildung und Verschleiß reduziert werden. Ist die Vertiefung zu flach, stört die Isolierung die Bürste und beschleunigt den Verschleiß; ist sie zu tief, wird die Segmentunterstützung geschwächt und die Kohleablagerung begünstigt.

Es gibt verschiedene Werkzeuge und Methoden zum Unterschneiden: Sägen, Fräser oder spezielle Unterschneidemaschinen mit kontrollierter Tiefe und Vorschub. Bei kleineren Kommutatoren wird noch immer manuelles Unterschneiden mit dünnen Sägen durchgeführt, wobei die Konsistenz jedoch stark von den Fähigkeiten des Bedieners abhängt. Bei größeren oder Hochgeschwindigkeitseinheiten halten automatisierte Maschinen die Glimmertiefe und Schlitzbreite innerhalb sehr enger Grenzen.

Das Brechen der Kanten an jedem Stab, das Polieren und Reinigen schließen diese Phase ab. Verbleibende Grate oder Kohlenstaubbrücken zwischen den Stäben können viel sorgfältige Vorarbeit zunichte machen.

Übersichtstabelle – Von Segmentrohlingen zu fertigen Kommutatoren

| Fertigungsstufe | Hauptoperationen (typisch) | Häufige versteckte Risiken | Wichtige Steuerhebel |

|---|---|---|---|

| Vorbereitung des Kupfersegments | Schneiden, Stanzen von L-Formen, V-Nuten, Steigerschlitzen, Entgraten | Restspannung, variable Stabbreite, Grate, die den Glimmer- oder Harzfluss stören | Werkzeugkonstruktion, Steuerung der Gratrichtung, Überprüfung der Segmentgeometrie und Ebenheit |

| Isolierung und Käfigmontage | Mica-Stanzen, Stapeln von Kupfer-Mica, Klemmen, Buchsen- oder Laschenintegration | Rissiger Glimmer, ungleiche Segmentabstände, Schräglagenfehler | Montagevorrichtungen, kontrollierte Klemmkraft, Zwischenlauf- und Spaltprüfungen |

| Formung und Aushärtung | Einlegen der Formmasse, Formpressen oder Spritzgießen, Aushärten, Abkühlen | Hohlräume, unvollständige Benetzung um die Nocken herum, Restspannungen nach dem Aushärten | Auswahl der Verbindung, Füllmuster, Entlüftung, Aushärtungsprofil, zerstörende Schnitte bei der Prozessvalidierung |

| Drehen und Unterschneiden | Vor- und Fertigdrehen, Oberflächenbearbeitung, Isolierung unterfräsen, Kanten brechen | Kupfer auf Isolierung verschmieren, ungleichmäßige Hinterschneidung, Ratschspuren | Starre Aufbauten, Werkzeuggeometrie, Tiefenkontrolle an Hinterschneidemaschinen, Oberflächenprüfung |

| Ausgleichen und Würzen | Dynamisches Auswuchten, Überdrehzahl-Spin, Temperaturwechselprüfung, elektrische Prüfungen | Latente Segmentbewegung, frühzeitiges Tracking, Probleme beim Aufsetzen der Bürste | Spin-Kalibrierung, kontrollierte Belastungstests, Inspektion nach Testläufen, Rückmeldung an frühere Phasen |

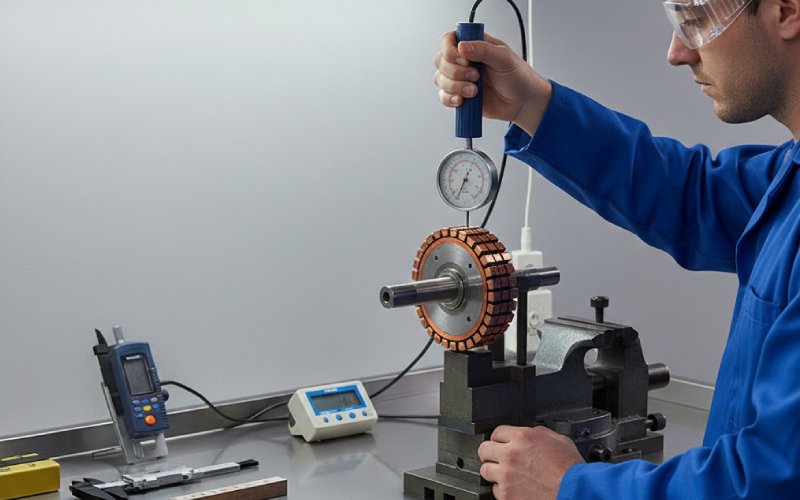

Schritt 6 – Ausbalancieren, Würzen und Testen

Bislang handelte es sich bei den meisten Problemen um geometrische oder materialbezogene Aspekte. In der letzten Phase wird geprüft, ob sich die Baugruppe unter realen Belastungen verhält.

Große Industriekommutatoren können einer Überdrehzahlprüfung oder einem “Spin Seasoning” unterzogen werden, um die Stabilität der Segmente und der Isolierung unter Zentrifugal- und thermischer Belastung zu gewährleisten. Bei solchen Tests zeigen sich marginale Verbindungen zwischen Kupfer und Harz oder kleine Lücken im Käfig in der Regel als Bewegung, Risse oder Veränderungen im Rundlauf.

Durch dynamisches Auswuchten werden durch Fertigungstoleranzen verursachte Restunwuchten beseitigt. Es wird in der Regel an der gesamten Rotorbaugruppe durchgeführt, nicht nur am Kommutator, aber die Exzentrizität des Kommutators dominiert häufig die erforderliche Korrektur. Eine unzureichende Auswuchtung bedeutet nicht nur Vibrationen, sondern bei hohen Drehzahlen auch einen variablen Bürstendruck und ungleichmäßigen Verschleiß.

Es folgen elektrische Prüfungen: Isolationswiderstand, Hochspannungsprüfungen, je nach Anwendung manchmal auch Stoßspannungs- oder Bar-to-Bar-Prüfungen. Diese werden zwar oft als “Ankerprüfungen” betrachtet, zeigen aber auch lokale Isolationsschwächen in der Nähe des Kommutators auf.

Schließlich werden die Bürsten an der Kommutatoroberfläche angesetzt, häufig durch Betrieb der Maschine mit reduzierter Last und manchmal mit feinen Schleifsteinen. Schlecht bearbeitete oder schlecht gereinigte Kommutatoren zeigen sich hier schnell in Form von ungleichmäßigen Bürstenspuren oder vorzeitigem Funkenbildung.

Designentscheidungen, die den Prozess stillschweigend neu gestalten

Die Fertigung ist nicht unabhängig vom Design; kleine Designentscheidungen verändern das Prozessfenster.

Maschinen mit höherer Drehzahl erfordern eine stärkere Verankerung der Segmente. Dies kann verstärkte Formkonstruktionen mit Ringen oder eine tiefere mechanische Verriegelung in Schwalbenschwanzkonstruktionen bedeuten. Bei einigen Formteilen ist der radiale Abstand zwischen Kern und Kupfer einfach nicht groß genug, um V-Nuten zu schneiden und V-Ringe anzubringen, ohne dass die Kupferfestigkeit beeinträchtigt wird. Aus diesem Grund können Ersatzkonstruktionen nicht einfach ein mechanisches Kommutatormuster kopieren.

Die Temperaturklasse und der Arbeitszyklus beeinflussen auch die Wahl der Phenolverbindung, des Füllstofftyps und der Glimmerdicke. Bei hohen Betriebstemperaturen gewinnt die thermische Ausdehnung an Bedeutung. Was bei 80 °C noch in Ordnung aussieht, kann bei 160 °C Risse bekommen.

Selbst die Bürstenqualität wirkt sich auf die Fertigung aus. Kohlenstoff mit hohem Kupferanteil verträgt möglicherweise eine etwas andere Oberflächenbeschaffenheit als reine Kohlenstoffqualitäten. Die Hintertiefe und der Kantenradius, die bei einer Bürstenfamilie funktionieren, können bei einer anderen zu Geräuschentwicklung oder Funkenbildung führen.

Die stärksten Fabriken sind diejenigen, in denen Design und Verfahrenstechnik in ständigem Dialog stehen. Sie behandeln Segmentgeometrie und Formparameter als ein kombiniertes System und nicht als separate Abteilungen.

Was das bedeutet, wenn man auf dem rechten Weg bleibt

Wenn Sie die Theorie der Kommutierung bereits kennen, liegt Ihr eigentlicher Hebel im Herstellungsprozess.

An der Kupferstanzstation stellt sich nicht nur die Frage, ob wir innerhalb der Zeichnungstoleranz liegen, sondern auch, ob wir ein Spannungsmuster erzeugen, das sich beim Formen und Aushärten entspannen kann, oder eines, das uns beim Drehen behindert.“

Wenn Sie eine neue Phenol- oder Glimmerquelle genehmigen, kaufen Sie nicht nur eine Isolierung. Sie entscheiden darüber, wie der Kommutator unter Last und beim Abkühlen atmet.

Wenn Sie an der Unterfräsmaschine stehen, ist jede Versuchung, die Tiefenkontrolle zu lockern, eine Entscheidung über die Lebensdauer der Bürste und nicht über die Bearbeitungszeit.

Von den Kupfersegmenten bis zum fertigen Kommutator sind die einzelnen Schritte bekannt. Der Unterschied zwischen einem gewöhnlichen Produkt und einem stabilen Produkt liegt darin, wie ernsthaft Sie diese “kleinen” Schnittstellen und Übergänge behandeln, die sich nie ganz in eine einfache Checkliste einfügen lassen.