Kommutatorschienen: Konstruktionsentscheidungen, die über das Verhalten Ihrer Gleichstrommaschine entscheiden

Wenn die Kommutatorstäbe falsch sind, ist alles, was danach kommt, nur eine Kompensation. Bürsten, Interpole, Steuerungen, Wartungstricks – sie verdecken die Symptome nur für eine Weile. Dieser Artikel konzentriert sich auf die wenigen Entscheidungen auf Stabebene, die tatsächlich die Zuverlässigkeit, die Kommutierungsqualität und die Häufigkeit, mit der jemand das Endschild öffnen muss, beeinflussen.

Inhaltsverzeichnis

1. Was bei einer Kommutatorstange wirklich zählt

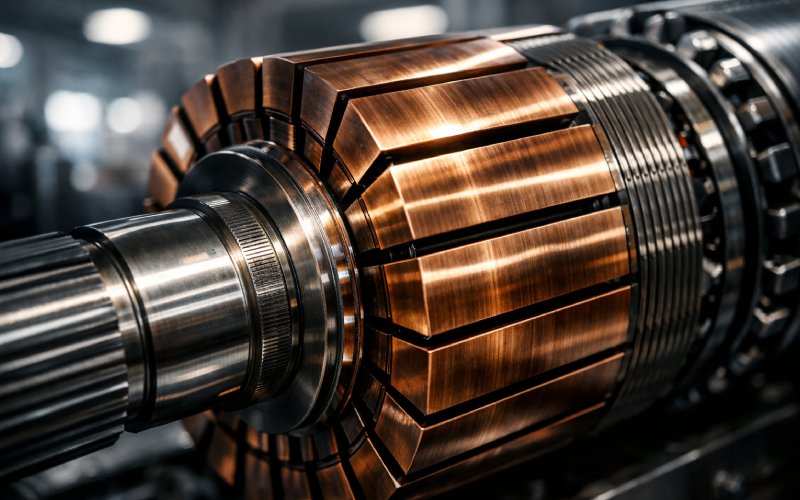

Sie kennen bereits die klassische Geschichte: keilförmige Kupfersegmente, dazwischen Glimmer, Steigleitungen zur Armatur, Bürsten, die auf der Oberfläche gleiten. Der eigentliche Hebel liegt jedoch an anderen Stellen. Kupferqualität und Härte. Glimmersystem und dessen Behandlung im Betrieb. Stabgeometrie im Vergleich zur Spannung pro Segment. Integrität der Steigleitungen und Lötstellen. Oberflächenbeschaffenheit und die Art und Weise, wie sich die Beschichtung mit der gewählten Bürstenqualität und dem gewählten Arbeitszyklus stabilisiert.

In den meisten Katalogen werden diese als separate Artikel aufgeführt. In der Praxis wirken sie jedoch zusammen. Wenn das Kupfer zu weich ist, aber auch die Bürstenqualität weich ist, sieht der Film zwar akzeptabel aus, aber die Stäbe nutzen sich schneller als erwartet ab. Eine etwas zu hohe Glimmertiefe ist zunächst vielleicht nicht sichtbar, bis sich Kohlenstaub in den Schlitzen ansammelt und plötzlich nur an Tagen mit hoher Luftfeuchtigkeit ein Überschlag auftritt. So etwas in der Art.

2. Stabmaterial: Kupfer, das sich unter Missbrauch verhält

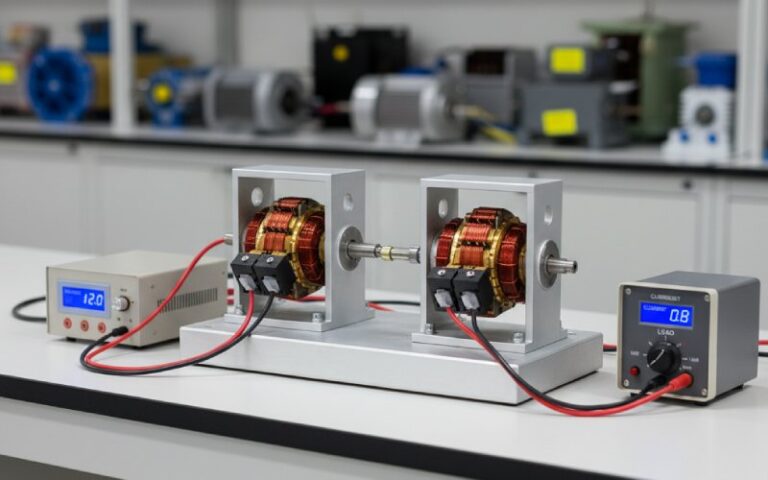

Die meisten industriellen Gleichstrommaschinen verwenden nach wie vor hartgezogenes Kupfer für Kommutatorstäbe, wobei bei Konstruktionen mit höherer Beanspruchung silberhaltiges Kupfer mit etwa 0,051 TP5T Ag für eine bessere Festigkeit bei Temperatur eingesetzt wird. Das kann man als Ausgangsbasis betrachten, aber entscheidend ist, wie das Material der Stäbe mit der Bürstenqualität und der Umfangsgeschwindigkeit interagiert.

Weiche Kupferstäbe mit hoher Stromdichte verschmieren, rillen und sammeln ungleichmäßige Ablagerungen, wenn sie mit aggressiven Metall-Graphit-Bürsten verwendet werden. Härtere Stäbe laufen sauberer, neigen jedoch zu Vibrationen, wenn die Oberflächenbeschaffenheit oder Konzentrizität nur mittelmäßig ist. Das Datenblatt enthält in der Regel Angaben zur Leitfähigkeit und Härte. Der Servicetechniker achtet darauf, ob die Stabkanten beim Unterschneiden abplatzen, ob sich an der Hinterkante Grate bilden und ob sich die Filmfarbe gleichmäßig über alle Stäbe verteilt, anstatt abwechselnd hell und matt zu sein.

Bei Nachrüstungsprojekten ist es oft sicherer, die vorhandene Bürstenqualität beizubehalten, als die theoretisch “bessere” Kupferlegierung zu verwenden. Wenn Sie beides gleichzeitig ändern, lassen sich die Trends bei Verschleißrate und Temperatur für den ersten Wartungszyklus schwerer interpretieren.

3. Mica und Isolierung: Entscheiden, ob die Stäbe einen Lichtbogen bilden oder ruhig bleiben

Mica zwischen den Stäben dient nicht nur dazu, Isolationstests zu bestehen. Seine Dicke, Vertiefung und Sauberkeit entscheiden darüber, wie nah Sie bei Überlastung und Verschmutzung einem Überschlag kommen. Klassische Konstruktionshinweise geben eine typische Mica-Dicke von etwa 0,8 mm zwischen hartgezogenen Kupfersegmenten an. Dieser Wert selbst ist selten das Problem, sondern vielmehr, was Sie bei der Wartung tun.

Mit der Zeit kann sich der Glimmer “aufrichten”, wenn der Kommutator auf einer Drehmaschine gedreht wird, der Glimmer jedoch nicht erneut unterschnitten wird, sodass die Isolierung über die Stäbe hinausragt. Durch hochstehendes Glimmer gleiten die Bürsten auf der Isolierung statt auf dem Kupfer, wodurch die effektive Kontaktfläche verringert und die Stromdichte an die Stangenränder gedrückt wird. Standardmäßig wird das Glimmer etwas tiefer als seine Breite unterschnitten, damit die Bürstenfläche niemals darauf aufliegt und Kohlenstaub die Aussparung nicht so leicht überbrücken kann.

Wenn sich die Aussparung mit Kohlenstoff und Öl füllt, wirkt sie nicht mehr isolierend. Dann entsteht ein neues Problem: Ablagerungen überbrücken die Schlitze, verringern den Oberflächenisolationswiderstand und begünstigen einen Überschlag unter transienten Bedingungen. In den Wartungshinweisen der Kommutatorhersteller wird darauf hingewiesen, dass ein Überschlag viel wahrscheinlicher ist, wenn sich in den Glimmerschlitzen und Steigleitungen leitfähiger Schmutz ansammelt. Die langwierige Reinigung ist also keine kosmetische Maßnahme, sondern Teil der dielektrischen Konstruktion.

Hier zeigt sich in der Praxis eine unvollkommene Logik: Manchmal drängen Leute auf eine tiefere Unterschneidung, “nur um sicherzugehen”, aber sehr tiefe Nuten können beim Einbürsten oder unter starken Vibrationen zu Absplitterungen an den Kanten der Leisten führen. Diese Reparatur sieht zwar wie eine Verbesserung aus, kann aber die mechanische Robustheit der Leistenecken beeinträchtigen.

4. Geometrie und Anzahl der Stäbe: Spannung, Geschwindigkeit und wie scharf sich die Maschine anfühlt

Bei einem gegebenen Ankerdurchmesser liegt der Kommutatordurchmesser in der Regel im Bereich von 60 bis 80 % des Ankerdurchmessers. Dieses Verhältnis ist nicht ästhetisch. Es legt die Umfangsgeschwindigkeit für eine bestimmte Drehzahl fest und schränkt die Stabanzahl für die mechanische Festigkeit ein.

Zu viele Stäbe führen zu sehr schmalen Segmenten mit begrenzter Grundfläche, wodurch sie empfindlicher gegenüber mechanischer Verschiebung und lokaler Erwärmung am Steigrohr sind. Zu wenige Stäbe bedeuten eine höhere Spannung pro Segment, eine breitere neutrale Zone und einen gröberen Kommutierungsspielraum. Aus gutem Grund werden in Konstruktionsleitfäden häufig “Spannung zwischen benachbarten Segmenten”, “Anzahl der Spulen” und “Anzahl der Bürsten” zusammen aufgeführt.

Wenn Sie jemals eine Maschine mit mittlerer Drehzahl gesehen haben, die für eine höhere Spannung aufgerüstet wurde, ohne die Kommutatorgeometrie neu zu optimieren, kennen Sie das Muster bereits. Die Maschine besteht die Leerlaufprüfungen, sieht bei den Werks-Wärmeprüfungen gut aus und zeigt dann vor Ort bei schnellen Transienten oder Feldschwächungen Verbrennungen an den Stabkanten und Instabilität der Bürstenbahn. Die Berechnungen waren korrekt. Das praktische Kommutierungsfenster schrumpfte.

Die Umfangsgeschwindigkeit begrenzt auch, welche Federdrücke und Bürstenqualitäten ohne Anheben oder Rattern toleriert werden können. Sobald sich die Oberflächengeschwindigkeit Ihrer Stange der vom Hersteller empfohlenen Obergrenze nähert, wird alles weniger tolerierbar: Verschmutzungen der Schlitze, geringfügige Exzentrizitäten und kleine Fehler beim Bürstenabstand zeigen sich in Form von sichtbaren Funken statt eines leisen Betriebs.

5. Steigrohrverbindungen und Lötstellen: Wo kleiner Widerstand Sie einen Kommutator kostet

Jede Stange ist über einen Steigrohr oder eine Öse mit der Ankerspule verbunden, in der Regel durch eine Lötverbindung. Diese Verbindungen befinden sich an einer ungünstigen Schnittstelle: hoher Strom, zyklische Erwärmung, mechanische Vibrationen und manchmal auch unachtsames Aufwickeln. In Fachtexten werden sie in ein oder zwei Sätzen beschrieben. In Wartungsberichten nehmen sie ganze Seiten ein.

Lose oder hochohmige Verbindungen zwischen der Wicklung und der Schiene führen zu einer lokalen Erwärmung im Kommutator. Brandspuren beginnen oft an der betroffenen Schiene und breiten sich mit fortschreitendem Problem auf benachbarte Schienen aus. Die Oberfläche des Kommutators weist dann ein wiederkehrendes Muster auf: Eine oder mehrere Schienen sind verfärbt und erodiert, und die Bürsten funken stark, wenn diese Schienen darunter vorbeilaufen, während der Rest der Oberfläche akzeptabel aussieht.

Aus Sicht des Designs und der Spezifikationen möchten Sie nicht, dass dies “ein Verarbeitungsproblem eines anderen” ist. Sie können kontrollierte Lötprozesse verlangen, den maximal zulässigen Temperaturanstieg am Steigrohr beim Test festlegen und auf Widerstandsprüfungen zwischen den Stäben mit akzeptablen Streuungsgrenzen bestehen. Stellen Sie bei Neubauten oder Neuwicklungen sicher, dass diese Zahlen in aufgezeichneten Tests umgesetzt werden und nicht nur eine Zeile in einem Verfahren sind.

6. Oberflächenbeschaffenheit und Beschichtung: Wie die Stäbe zu Ihnen sprechen

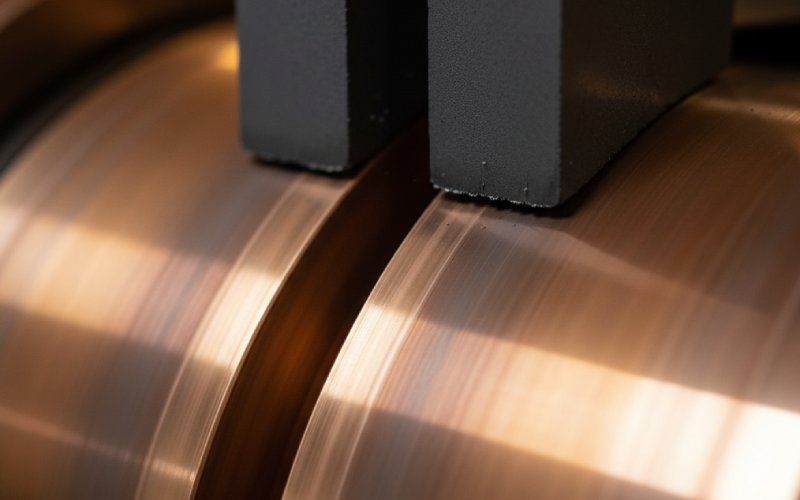

Das Kupfer selbst ist nur die Hälfte der Schnittstelle. Die durch den Bürstenverschleiß gebildete Graphitschicht ist die andere Hälfte und gibt Aufschluss darüber, ob Stäbe, Bürsten und Arbeitszyklus miteinander harmonieren.

In Leitfäden für Kohlebürsten und Lieferantenhandbüchern werden “normale” Folien als einheitlich hell- bis dunkelbraun beschrieben, mit glatten Übergängen und ohne Streifen oder fleckige Bereiche auf dem Kommutator. Sie können dies als Referenzbild betrachten. Abweichungen sind diagnostische Anzeichen und nicht nur kosmetische Mängel.

Abflachungen an Kommutatorstangen – breite, abgeflachte Stellen anstelle einer durchgehenden zylindrischen Oberfläche – sind häufig auf fehlerhafte Wicklungsverbindungen zur Stange oder mechanische Probleme zurückzuführen, die dazu führen, dass einige Stangen mehr Strom oder Last tragen als andere. Jedes Mal, wenn diese Abflachung unter dem Bürstensatz vorbeiläuft, ändern sich die Kontaktbedingungen abrupt, was den ungleichmäßigen Verschleiß verstärkt. Die Geometrie und die elektrische Verbindung wirken sich also auf den Oberflächenfilm aus, und der Film wirkt sich wiederum auf die Kommutierungsqualität aus.

Eine praktische Regel: Wenn Sie ein gestreiftes oder gesprenkeltes Filmmuster sehen, sollten Sie davon ausgehen, dass etwas im Vorfeld bei der Konstruktion, Installation oder dem Betrieb falsch ausgerichtet ist, anstatt gleich nach einer exotischeren Bürstenqualität zu suchen.

7. Designoptionen, was Sie erhalten und was Sie beachten sollten

Die nachstehende Tabelle fasst die wichtigsten Entscheidungen auf Bar-Ebene zusammen, sodass Sie diese vor der Unterzeichnung eines Kostenvoranschlags oder eines Reparaturberichts schnell überfliegen können. Sie ist bewusst vereinfacht dargestellt.

| Designelement | Typisches Ziel oder Option | Wenn Sie es falsch machen | Was Sie beim Service beachten sollten |

| Stangenmaterial und Härte | Hartgezogenes Kupfer oder Kupferlegierung mit niedrigem Silbergehalt und ausreichender Zugfestigkeit und Leitfähigkeit | Zu weich: schneller Verschleiß, Rillenbildung, ungleichmäßiger Film. Zu hart im Verhältnis zur Bürste: Vibrationen, streifiger Kontakt und Geräusche bei höheren Geschwindigkeiten. | Kanten an den Hinterkanten, schnelle Durchmesserreduzierung, abwechselnd helle und matte Spuren unter den Bürsten |

| Stangenbreite und Stangenanzahl | Die Steigung der Verzahnung wurde so gewählt, dass eine akzeptable Spannung pro Segment und eine ausreichende mechanische Festigkeit bei Nenndrehzahl gewährleistet sind. | Zu wenige Stäbe: hohe Segmentspannung, breitere Funkenzone. Zu viele: schmale Stäbe, die zu Verformungen und schlechter Wärmeableitung neigen. | Lokalisierte Verbrennungen an den Kanten, insbesondere in der Nähe der Neutralstelle, oder Stäbe, die im Querschnitt leicht “gewölbt” oder falsch ausgerichtet erscheinen. |

| Glimmerisolierung und Hinterschneidung | Glimmerdicke im üblichen Bereich, wobei die Aussparungstiefe nach dem Drehen etwas größer ist als die Glimmerbreite. | Unterschnitt zu flach: hoher Glimmeranteil, schlechter Bürstenkontakt. Unterschnitt zu tief: Abplatzen an den Ecken, Ansammlung von Ablagerungen in breiten Schlitzen. | Pinselstriche, die Kontakt mit Glimmer zeigen, schmale helle Kupferlinien entlang der Barrinnenkanten oder mit Kohlenstoff und Öl gefüllte Schlitze |

| Steigrohr und Lötverbindung | Niederohmige, gut abgestützte Verbindungen mit kontrolliertem Löten und ausreichender mechanischer Abstützung | Poröses oder rissiges Lot, lose Steigrohre oder überdehnte Leitungen verursachen lokale Erwärmung und eine schnelle Verschlechterung der Stäbe. | Einzelne Stäbe mit dunkler Verfärbung, Lochfraß in der Nähe eines Steigrohrs oder Hot-Spot-Messwerte, die nicht mit der aktuellen Verteilung übereinstimmen |

| Oberflächenbeschaffenheit und Film | Glatte, gedrehte Oberfläche mit korrekter Rauheit, anschließend Film mit vorgeschriebener Bürstenqualität und Einlaufverfahren stabilisiert | Grobdrehen, kein ordnungsgemäßes Einlaufen oder inkompatibles Bürstenmaterial führen zu instabilem Film und zeitweiligen Funkenbildung. | Fleckiger Film, konzentrische Rillen, sichtbare “Stufen”, wo sich verschiedene Pinselstriche überlappen |

| Peripheriegeschwindigkeit | Innerhalb der vom Hersteller empfohlenen Grenzen für Bürstenqualität und Stabausführung bei maximaler Betriebsgeschwindigkeit | Übermäßige Geschwindigkeit im Verhältnis zur Konstruktion erhöht die mechanische Belastung und macht die Bürsten empfindlicher gegenüber Exzentrizität und Vibrationen. | Anzeichen für eine Bewegung der Stange, Risse im Glimmer in der Nähe der Stangenecken und wiederkehrende Bürstenratschgeräusche bei hoher Belastung |

Sie können dies als schnelle Plausibilitätsprüfung verwenden. Wenn das visuelle Symptom in der Spalte ganz rechts steht, fragen Sie sich, ob die zugehörige Auswahl in den linken Spalten jemals wirklich kontrolliert wurde.

8. Festlegen von Kommutatorstangen in realen Projekten

Wenn Sie eine Spezifikation verfassen oder überprüfen, versuchen Sie, vage Formulierungen in überprüfbare Punkte umzuwandeln. Anstelle von “Kommutator für hohe Beanspruchung geeignet” fragen Sie nach der Kupferqualität und dem Härtebereich, der maximal zulässigen Umfangsgeschwindigkeit, der maximalen Spannung zwischen benachbarten Stäben und den Details des Glimmersystems. Es muss nicht poetisch sein. Nur konkret.

Bestehen Sie beim Dämmsystem auf expliziten Werten für die Glimmerdicke, die minimale Hintertiefe nach dem endgültigen Drehen und den akzeptablen Verschmutzungsgrad bei der Werksabnahme. Legen Sie für Steigleitungen und Verbindungsstücke Prüfverfahren für den Bar-zu-Bar-Widerstand und die zulässige Streuung über den Umfang fest. Verknüpfen Sie diese nach Möglichkeit mit bestehenden Normen oder internen Verfahren des Herstellers, damit Sie nicht für jedes Projekt neue Regeln aufstellen müssen.

Bei der Abnahmeprüfung lohnt es sich, mindestens drei Dinge zu verlangen: mechanische Unwucht an der Kommutatoroberfläche, elektrische Prüfungen, mit denen offene oder kurzgeschlossene Windungen durch Messungen von Bar zu Bar oder Growler-Methoden erkannt werden können, sowie eine Sichtprüfung der Oberflächenbeschaffenheit und der Filmbildung nach kontrolliertem Einlaufen. Das Ziel ist nicht Perfektion, sondern die Vermeidung von Überraschungen vor Ort.

9. Wenn eine Sanierung sinnvoller ist als ein Austausch

Ein abgenutzter Kommutator mit angemessener Stabintegrität kann in der Regel gedreht, unterschnitten und an den Kanten abgeschrägt werden, um ihn wieder in einen brauchbaren Zustand zu versetzen, vorausgesetzt, Sie beachten die Mindestdurchmesser- und Stabhöhenbeschränkungen. Viele Wartungsdokumente von Kommutator- und Bürstenlieferanten widmen diesen Routinen lange Abschnitte, da sie die Lebensdauer der Maschine verlängern, ohne dass ein neuer Anker erforderlich ist.

Ein Austausch ist sinnvoll, wenn sich die Stäbe verschoben haben, die Steigleitungen stark beschädigt sind oder das Glimmersystem weitreichende Risse und Spuren aufweist, die durch Reinigung und Bearbeitung nicht behoben werden können. In diesem Fall hat der Stabstapel seine mechanische Einheit oder dielektrische Zuverlässigkeit verloren. Wiederholte leichte Reparaturen können das Risiko sogar erhöhen, da sie Kupfer verbrauchen und die Spannungsverteilung stören, während der eigentliche Defekt bestehen bleibt.

Achten Sie bei jeder Überholung auf den kumulativen Maßverlust. Jeder Drehvorgang verringert die Höhe und den Durchmesser der Stange, wodurch sich die Umfangsgeschwindigkeit, die Kontaktfläche der Bürste und die Wärmekapazität verändern. Es ist leicht, jede Reparatur als kleine Korrektur zu betrachten und zu vergessen, dass der Stapel eine begrenzte Lebensdauer in Millimetern hat.