Kommutatorlichtbogen: Die Funken erkennen, bevor sie Ihre Maschine zerstören

Wenn Sie deutlich helle, anhaltende Funkenbildung an den Bürsten erkennen können, arbeitet die Maschine bereits außerhalb ihres sicheren Betriebsbereichs. Lichtbogenbildung betrifft selten “nur die Bürsten”, sondern das gesamte elektromechanische System, das an einer sehr kleinen Schnittstelle Belastungen ausgesetzt ist. Wenn Sie diese Schnittstelle genau untersuchen, können Sie Probleme im Vorfeld beheben und müssen sie nicht nur vom Kupfer entfernen.

Sie wissen bereits, was ein Kommutator ist, was Kommutierungsspannung ist, und Sie haben die Diagramme in den Normen gesehen. Dies ist also kein Tutorial. Betrachten Sie es als Feldnotizen von jemandem, der zu viele Funkenmaschinen beobachtet und dann gemessen hat, was wirklich vor sich ging.

Inhaltsverzeichnis

Was gilt als “normale” Lichtbogenbildung?

Das völlige Fehlen sichtbarer Funken ist auf dem Papier schön, aber die meisten funktionierenden Gleichstrommaschinen weisen ein schwaches, lokalisiertes orangefarbenes Leuchten an der Hinterkante der Bürste auf. Das ist akzeptabel. Viele Hersteller und Motor-OEMs klassifizieren die Schwere der Funkenbildung von im Wesentlichen unsichtbar bis hin zu “Ringfeuer”, wobei die niedrigeren Stufen für den Dauerbetrieb zugelassen sind und die höheren Stufen als Fehler behandelt werden, die eine Abschaltung erfordern.

Eine nützliche Überlegung: Wenn die Kommutatoroberfläche einheitlich braun oder hellgrau bleibt, liegen die Funkenbildung wahrscheinlich innerhalb der Konstruktionsannahmen. Sobald schwarze Spuren, geätzte Balken oder periodische dunkle und helle Segmente auftreten, leisten die Lichtbögen mechanische und thermische Arbeit und leiten nicht nur für einige Mikrosekunden Strom.

Eine schnelle visuelle Referenztabelle

Die folgende Tabelle fasst mehrere Branchenstandards für die “Zündstufe” und gängige Servicepraktiken in einer Übersicht zusammen. Es handelt sich dabei nicht um einen Standard, sondern um eine Plausibilitätsprüfung für Techniker, die bereits mit den OEM-Richtlinien vertraut sind.

| Beobachtete Lichtbogenbildung an den Bürsten | Typisches Aussehen eines Kommutators | Maschinenstatus im realen Leben | Übliche erste Maßnahme |

| Keine sichtbaren Funken, vielleicht ein schwacher orangefarbener Flaum an der Hinterkante | Gleichmäßiger brauner/bronzener Film, keine schwarzen Flecken | Gut. Laufen Sie ohne besondere Bedenken. | Zustand protokollieren, bestehendes Wartungsintervall beibehalten. |

| Gelegentliche kleine Funken entlang eines Teils der Bürstenkante | Sehr leichte Spuren, die sich leicht abwischen lassen, mit einer Bürste reinigen | Für Dauerbetrieb in der Regel weiterhin geeignet. | Überprüfen Sie bei der nächsten geplanten Wartung den Sitz der Bürsten und den Federdruck. |

| Kontinuierliche körnige Funken entlang fast der gesamten Bürstenbreite | Schwarze Flecken, die sich mit Lösungsmittel entfernen lassen, leichte Verdunkelung der Pinselkanten | Grenzfall. Der Motor läuft, aber Kupfer und Kohlenstoff erodieren schnell. | Stopp einplanen, Last überprüfen, Bürstenneigung, Neutralstellung, Kommutatorrundlauf. |

| Dicke, helle Funken, manchmal “Schwänze”, die sich um ein oder zwei Stäbe wickeln | Lokalisiertes Brennen, kleine Vertiefungen, Verfärbung der Schlitzleiste | Fehlerzustand. Das Risiko eines Überschlags steigt mit Lastschritten schnell an. | Last reduzieren oder anhalten. Kommutatorgeometrie, Hinterschneidung, Zustand der Zwischenpole und Verschmutzung überprüfen. |

| Der Lichtbogen bildet einen fast durchgehenden Ring oder springt auf nahegelegene Metallteile über. | Starkes Brennen, geschmolzene Kanten, möglicherweise gerissene Stäbe | Schwerwiegender Fehler. Oft als Ringfeuer oder Flashover bezeichnet. | Maschine ausschalten, Ursache ermitteln, bevor ein Neustart versucht wird. Planung für Bearbeitung oder größere Reparatur. |

Wenn Sie gewöhnlich in der dritten Reihe oder schlechter fahren, tauschen Sie Kupfer und Kohlenstoff gegen kurzfristige Produktion ein. Dieser Tausch scheitert letztendlich nach seinem eigenen Zeitplan, nicht nach Ihrem.

Schnelle Triage, wenn Sie den Lichtbogen tatsächlich sehen

Wenn jemand Sie ruft, um “sich den funkenbildenden Motor anzusehen”, ist bereits Zeit verloren gegangen. Die Versuchung ist groß, den Kommutator anzustarren und die Bürsten so lange einzustellen, bis er besser aussieht. Dieser Ansatz behebt manchmal die Symptome. Aber Lichtbogenbildung ist ein Symptom entweder der Kontaktgeometrie, des Oberflächenzustands, der magnetischen Bedingungen oder der Stromwellenform. In der Regel sind es mehrere Faktoren.

Eine praktische Vorgehensweise, bei der die Abdeckungen entfernt werden und der Motor gerade so lange eingeschaltet bleibt, dass eine sichere Beobachtung möglich ist, sieht in der Regel wie folgt aus: Beobachten Sie das Muster der Funken im Verhältnis zur Drehung; achten Sie darauf, ob sie an der Vorder- oder Hinterkante auftreten oder überwiegend an bestimmten Stäben; beobachten Sie, was passiert, wenn sich die Last oder Drehzahl ändert; und achten Sie auf Bürstengeräusche. Diese kurze Beobachtung gibt Ihnen Aufschluss darüber, ob ein mechanisches, magnetisches oder versorgungsseitiges Problem vorliegt, bevor Sie überhaupt einen Schraubendreher zur Hand nehmen.

Wenn die Lichtbogenintensität mit der Drehzahl stark ansteigt, jedoch nicht mit dem Drehmoment, stehen ein unrunder Kommutator, schlechter Sitz oder Bürstenprellen weiter oben auf der Liste. Wenn sie stattdessen dem Drehmoment oder der Feldschwächung folgt, sind in der Regel die Kommutierungsspannung und die Ankerreaktion die Hauptursachen.

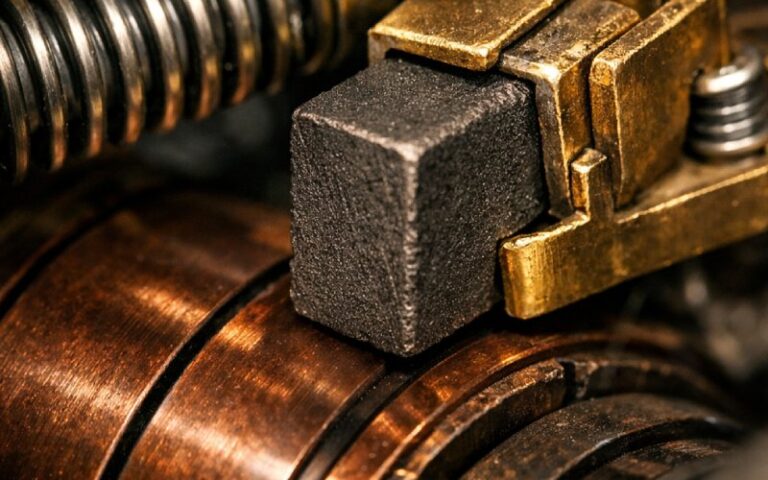

Kontaktmechanik: Wenn die Schnittstelle selbst falsch ist

Der physische Kontakt zwischen Bürste und Kommutator wird oft als Erstes dafür verantwortlich gemacht, und das oft zu Recht. Aber es hilft, das Problem zu unterteilen.

Ein Muster sind abgenutzte Bürsten, die einen geringen und ungleichmäßigen Federdruck erzeugen, sodass die tatsächliche Kontaktfläche auf wenige Stellen mit hohem Strom zusammenfällt. Diese Hotspots entzünden bei jedem Kommutierungsvorgang Lichtbögen, und der Kommutator weist nach und nach fleckige Spuren auf. Sowohl die Praxiserfahrung als auch die Hersteller weisen auf einen falschen Bürstendruck als eine der häufigsten Ursachen für sichtbare Lichtbögen und letztendlich Ringbeschädigungen hin.

Ein weiteres Muster ist eine schlechte Sitzposition. Neue Bürsten, die nie richtig eingebettet wurden, oder alte Bürsten, die sich aufgrund einer Fehlausrichtung des Halters zu einem schrägen Keil abgenutzt haben, gleiten eher über Kanten als über einen gleichmäßigen Film. Diese Kante konzentriert den Strom, wodurch wiederum die lokale Spannung über dem Teil, das sich tatsächlich von der Stange abhebt, erhöht wird, und es kommt zu körnigen, anhaltenden Funken.

Zu weit vom Kommutator entfernte Bürstenhalter lassen die Bürste kippen und vibrieren. Sind sie zu nah, sammelt sich Kohlenstaub in der Lücke und verursacht stattdessen Reibung und Blockaden. Klassische Wartungsanleitungen sehen vor, dass die Halterflächen je nach Rahmengröße einen Abstand von etwa 1/16 bis 1/8 Zoll zum Kommutator haben sollten; außerhalb dieses Bereichs kommt es sehr häufig zu Beschwerden über Lichtbogenbildung.

Unrunde Kommutatoren und eine schlechte dynamische Auswuchtung kommen noch hinzu. Bei hoher Drehzahl gleitet die Bürste praktisch auf einer Nocke. An den hohen Stellen verliert sie den Kontakt, schlägt erneut auf, und jeder Kontaktverlust begünstigt die Entstehung eines Lichtbogens. Es wird fast immer empfohlen, den Kommutator auf einer Drehmaschine wieder in Form zu bringen und anschließend richtig zu unterfräsen und zu polieren, sobald die Lochfraßbildung und der ungleichmäßige Verschleiß über eine sehr geringe Rauheit hinausgehen.

Oberflächenbeschaffenheit, Verunreinigungen und Isolierungsdetails

In der Praxis entstehen viele schlechte Lichtbögen in den Schlitzen und nicht auf der Oberfläche, die man leicht sehen kann. Kohlenstaub, Kupferfeinstaub, Ölnebel und allgemeine Verschmutzungen sammeln sich in den Unterschnitten an. Dadurch entstehen Leckagepfade zwischen den Stäben, die den effektiven Kommutierungspunkt verschieben und Lichtbögen zwischen den Stäben und manchmal auch Ringbrände begünstigen.

Hochglänzender Glimmer ist ein weiterer langsamer Brenner. Wenn Glimmer nicht ausreichend unterschnitten ist, ragen seine Lamellen bis zum Bürstenweg hinein. Die Bürste stößt dann gegen den Glimmer, anstatt auf dem Kupfer aufzuliegen, sodass der Kontakt unterbrochen wird und sich der Film nie stabilisiert. Das Ergebnis sind Vibrationen, Funkenbildung und oft ein regelmäßiges Muster von verbrannten Stäben. Das Zurückschneiden des Glimmers und das Entfernen von Kupfergrate reicht in der Regel aus, um den Lichtbogen zu beruhigen, vorausgesetzt, der Rest des Systems ist in Ordnung.

Es ist leicht, Verunreinigungen auf der Oberfläche selbst zu unterschätzen. Ein sehr dünner Ölfilm kann die Lebensdauer der Bürsten verlängern. Ein dickerer oder klebriger Film, der manchmal durch übermäßig geschmierte Lager oder Verunreinigungen aus der Luft entsteht, zieht unter den Bürsten und erzeugt einen ungleichmäßigen Widerstand am Umfang. An den klebrigen Stellen kommt es zu Funkenbildung. Eine systematische Inspektion der Kommutatorfilme und eine sorgfältige Reinigung sind Standardempfehlungen in Wartungsbulletins für Maschinen, die in staubigen oder öligen Umgebungen betrieben werden.

Elektrische und magnetische Ursachen, die sich hinter den Funken verbergen

Sobald offensichtliche mechanische Probleme und Oberflächenprobleme ausgeschlossen sind, liegen die verbleibenden Ursachen für Lichtbogenbildung in der Regel in der Wechselwirkung zwischen dem Magnetkreis und der Stromwellenform. Der Bürstenkontakt ist nur die sichtbare Grenze.

Feldverzerrung und Ankerrückwirkung sind die klassischen Erklärungen. Bei höherer Last verzerrt das eigene Feld des Ankers das Hauptfeld und verschiebt die ideale Kommutierungszone. Die feststehende Bürstenvorrichtung befindet sich dann an der falschen Stelle, sodass die Stromumkehr unvollständig ist und die Hinterkante der Bürste beim Kontaktbruch noch immer einen erheblichen Strom führt. Das ist die Spannung über einen winzigen Spalt hinweg, zuzüglich der Restinduktivität, die einen Lichtbogen erzeugt. Interpole und Kompensationswicklungen wurden erfunden, um genau dieses Problem zu beheben und die Kommutierung über einen bestimmten Lastbereich funkenfrei zu halten.

Moderne Fehlerberichte zeigen nach wie vor, dass schwache oder ausgefallene Interpol-Wicklungen oder falsche Feldeinstellungen nach dem Neuwickeln häufig zuerst als verstärkte Lichtbogenbildung am Kommutator und nicht als eindeutiger Widerstand oder Isolationsprüfungsfehler auftreten. In einigen Studien ermöglichen ordnungsgemäß konstruierte und intakte Interpole einen funkenfreien Betrieb bis zu einer Überlastung von etwa 20–30%, während eine identische Maschine ohne wirksame Interpole viel früher Funken bildet.

Auch die Qualität der Stromversorgung spielt eine Rolle. Gleichstromantriebe mit schlechter Stromregelung, fehlerhaften SCRs oder aggressiven Feldschwächungsprogrammen erzeugen steile Stromflanken und Spannungsspitzen. Diese Spitzen treten genau dann auf, wenn die Bürsten Strom zwischen den Stäben übertragen. Die Physik dahinter ist einfach: dI/dt ist hoch, die Induktivität ist nicht Null, und es bildet sich ein Lichtbogen, um die Spannungsanforderung zu erfüllen. Mehrere Motorenwartungsfirmen weisen ausdrücklich auf falsche Antriebseinstellungen und SCR-Fehler als versteckte Ursachen für “mysteriöse” Bürstenlichtbögen und Überschläge bei ansonsten intakten Maschinen hin.

Wenn der Lichtbogenpegel eng mit einer Feldschwächung oder schnellen Lastschritten des Antriebs verbunden ist, ist es in der Regel produktiver, die Antriebsparameter und das Feldrückgespräch zu überprüfen, als die Bürstenqualitäten dreimal zu ändern.

Umwelt, Arbeitszyklus und der langsame Weg zum Ringfeuer

Maschinen, die in Bergbau-, Zement-, Zellstoff- oder ähnlichen staubigen Umgebungen eingesetzt werden, neigen zu leitfähigen Belägen und verstopften Hinterschneidungen. Mit der Zeit führt dies zu Leckströmen und Lichtbögen, die fast durchgehende Ringe um den Kommutator bilden können. Dieser “Ringbrand” wird oft durch eine Störung ausgelöst, entsteht jedoch langsam durch Verschmutzung und unzureichende Reinigungsmaßnahmen.

Wiederholte Kurzzeitstarts, häufige Umkehrungen und lange Leerlaufzeiten unter schwachem Feld können ebenfalls Lichtbogenbildung begünstigen. Wärmezyklen und Filmstörungen verändern die Kontaktbedingungen der Bürsten, und der Anker findet nie ganz zu einem stabilen Verschleißmuster. Einige Fallstudien zu Automobil- und Kraftstoffpumpenmotoren beispielsweise bringen den beschleunigten Bürstenverschleiß unter Kommutierungslichtbögen mit hochfrequenten Zyklen in Verbindung, selbst in ungünstigen Umgebungen.

Am schwerwiegendsten ist der Flashover. Hier läuft ein Lichtbogen entweder um die Kommutatorfläche herum oder vom Kommutator zu nahe gelegenen Metallteilen oder Bürstenvorrichtungen. Begünstigt wird dies durch Verschmutzung, hohe dv/dt-Werte, schlechte Ausrichtung und häufig Überlastung. Serviceorganisationen fügen manchmal geerdetes Opfermetall in der Nähe des Kommutators hinzu, um einen absichtlich niederohmigen Pfad für einen Lichtbogen zu schaffen, anstatt Bürstenkästen und Kupfer bis zur Zerstörung zu verbrennen.

Entwurf und Spezifikation gegen Lichtbogenbildung

Wenn Sie Maschinen nicht nur warten, sondern auch spezifizieren oder umbauen, sind einige Designhebel wichtiger als andere.

Die Auswahl der Bürstenqualität wird in der Regel anhand der OEM-Daten getroffen, aber in der Praxis werden bei vielen Nachrüstungen vor Ort andere Qualitäten verwendet, um die Lichtbogenbildung unter bestimmten Betriebsbedingungen zu reduzieren. Härtere Qualitäten leiten den Strom gut, reagieren jedoch empfindlich auf Kommutatorrundlaufabweichungen oder Verunreinigungen. Weichere Qualitäten tolerieren unvollkommene Oberflächen, können jedoch mehr Staub verursachen und erfordern eine strengere Reinigungskontrolle. In den Anwendungshinweisen der Bürstenhersteller wird immer wieder auf den Kompromiss zwischen Kontaktwiderstand, Filmbildungsfähigkeit und Lichtbogenbildungstendenz unter verschiedenen Belastungen hingewiesen.

Kommutierungshilfen im Magnetkreis – Interpole und Kompensationswicklungen – sind der zweite wichtige Hebel. Bei korrekter Dimensionierung und Anschluss erzeugen diese Wicklungen eine lokale EMK, die der Reaktanzspannung des Ankers während der Kommutierung entgegenwirkt. Dadurch werden sowohl die Spannung an den Trennkontakten als auch die Lichtbogenenergie reduziert. Wenn eine Maschine für einen neuen Einsatz mit häufigeren Umkehrungen oder einer stärkeren Feldschwächung neu gewickelt wird, ist es oft effektiver, die Konstruktionsdaten der Zwischenpole zu überprüfen, als später den Bürstenverschleiß zu beheben.

Die mechanische Genauigkeit ist der dritte Faktor. Runde Kommutatoren, präzise Lagerzapfen, korrekt positionierte Bürsten und eine angemessene Auswuchtung sind zwar nicht besonders spektakulär, aber in vielen Fällen entscheidender für die Lichtbogenbildung als exotische Bürstenqualitäten. In den Branchenrichtlinien wird immer wieder betont, dass bei Oberflächenschäden, die über sehr leichte Markierungen hinausgehen, eine maschinelle Bearbeitung und eine Unterschneidung die richtige Abhilfe sind. Ein oberflächliches Abschleifen ohne Wiederherstellung der Geometrie setzt lediglich den Countdown für einen weiteren Ausfall zurück.

Wartungsgewohnheiten, die tatsächlich Ergebnisse verändern

Die tägliche Praxis ist oft wichtiger als die Konstruktion, wenn es darum geht, wie viel Lichtbogenbildung Sie in Kauf nehmen müssen. Die routinemäßige Überprüfung der Bürstenlänge, des Federzustands, der Kommutatorfolie und der Sauberkeit der Hinterschneidung klingt einfach. In realen Anlagen wird dies jedoch oft übersprungen, bis jemand Funken oder Geruch bemerkt.

Servicehinweise mehrerer OEMs und Reparaturbetriebe weisen auf einige wiederkehrende Muster hin. Kurze Bürsten mit schwachen Federn verursachen sowohl Lichtbogenbildung als auch unregelmäßiges Drehmoment. Vernachlässigte Hinterschneidungen füllen sich mit Kohlenstoff- und Kupferstaub, wodurch parallele Wege zwischen den Stäben entstehen und Ringfeuer begünstigt wird. Schleifpapier eignet sich gut für sehr leichte Ausbesserungen, aber grobes Papier oder aggressive Handarbeit können Gräben und Grate hinterlassen, die das Lichtbogenproblem verursachen, das Sie eigentlich beheben wollten.

Reinigungsverfahren verdienen mehr Aufmerksamkeit, als ihnen normalerweise zuteil wird. Trockene Druckluft allein bläst leitfähigen Staub tendenziell tiefer in Spalten hinein. Das Absaugen mit nichtleitenden Werkzeugen, gefolgt von sorgfältigem Abwischen und Überprüfen der Schlitzböden, trägt besser zu einem stabilen Betrieb mit geringem Lichtbogen bei. In einigen Branchen wird die planmäßige Reinigung von Hinterschneidungen wie die Schmierung behandelt: nicht optional, nicht kosmetisch.

Wenn eine bestimmte Maschine über Monate hinweg einen stetigen Trend von “fast keine Funken” zu “kontinuierliche Funkenbildung” aufweist, erhalten Sie eine Frühwarnung, lange bevor sich die Ergebnisse der Isolationsprüfung ändern. In dieser Phase sind kleinere Bearbeitungen, der Austausch von Bürsten und Antriebsprüfungen am kostengünstigsten.

Diagnose über “Es sprüht Funken” hinaus”

Erfahrene Techniker verlassen sich selten nur auf ihre Augen. Sie kombinieren die visuelle Beurteilung von Lichtbögen mit einigen schnellen Messungen oder Werkzeugen.

Mit einem Stroboskop können Sie die scheinbare Position von Funken am Umfang einfrieren und sie mit bestimmten Stäben, Schlitzen oder geometrischen Unregelmäßigkeiten in Verbindung bringen. Dies ist besonders nützlich für die Diagnose von Schlitzstabmarkierungen oder lokaler Erwärmung im Zusammenhang mit den ersten oder letzten Leitern in einem Schlitz, die an der falschen Stelle im Kommutierungsfeld unter der Bürste hindurchlaufen.

Infrarotprüfungen der Kommutatorfläche und der Bürstenausrüstung können Bereiche identifizieren, in denen Lichtbögen zusätzliche Wärme abgeben, selbst wenn die Funken selbst durch Abdeckungen schwer zu sehen sind. Trenddiagramme der Bürstentemperatur oder der Kommutatoroberflächentemperatur im Zeitverlauf zeigen oft das Auftreten von Problemen, bevor offensichtliche Funkenbildung auftritt.

Bei größeren Industriemaschinen können temporäre Sensoren an den Bürstenarmen (für Strom und Vibration) einen überraschend direkten Einblick in die Kommutierungsqualität geben. Unregelmäßiger Bürstenstrom, hochfrequentes Rattern und plötzliche Spitzen an bestimmten Wellenpositionen korrelieren gut mit der visuellen Lichtbogenbewertung und mit späteren Befunden bei der Demontage in veröffentlichten Studien zu Lichtbogenbildung und Bürstenverschleiß.

Alles zusammenführen

Lichtbogenbildung am Kommutator ist kein eigenständiger Fehler. Sie ist vielmehr Ausdruck der mechanischen Ausrichtung, des Oberflächenzustands, der Magnetik, des Antriebsverhaltens und der Umgebung in einem kleinen Bereich aus Kupfer und Kohlenstoff. Wenn Sie die Funken betrachten, sehen Sie all diese Faktoren.

Wenn Sie jede Beschwerde über Lichtbögen als “wieder die Bürsten” behandeln, werden Sie viele Bürsten austauschen und dennoch wiederholte Ausfälle feststellen. Wenn Sie stattdessen das Muster des Lichtbogens lesen, es mit der Last und Drehzahl in Verbindung bringen, die Geometrie und Sauberkeit überprüfen und erst dann die Bürstenqualität oder den Druck anpassen, werden Sie in der Regel das zugrunde liegende Problem lösen und den gleichen Motor nicht mehr in der Werkstatt sehen.

Das ist das stille Ziel: kein perfekt sauberer Kommutator für ein Foto, sondern eine Maschine, deren Bürsten jahrelang mit nur geringfügigen, kontrollierten Funken laufen. Die Funken sind Ihr Frühwarnsystem. Nutzen Sie sie, bevor sie ihr eigenes Abschaltdatum wählen.