Kommutierung in Gleichstrommaschinen: Konstruktion für leise Bürsten, nicht nur für saubere Wellenformen

Die Kommutierung in einer Gleichstrommaschine ist nichts anderes als eine zeitlich so abgestimmte Stromumkehr, dass die Bürsten ruhig bleiben, das Kupfer flach bleibt und das Drehmoment vorhersehbar bleibt. Wenn dieses Timing nicht stimmt, sagen die Leute “der Motor ist schlecht” oder “Gleichstrom ist veraltet”, aber sehr oft ist es einfach die Kommutierung, die nie an die tatsächliche Aufgabe der Maschine angepasst wurde.

Inhaltsverzeichnis

Was die Umschaltung wirklich für Sie leistet (wenn Sie die Theorie bereits kennen)

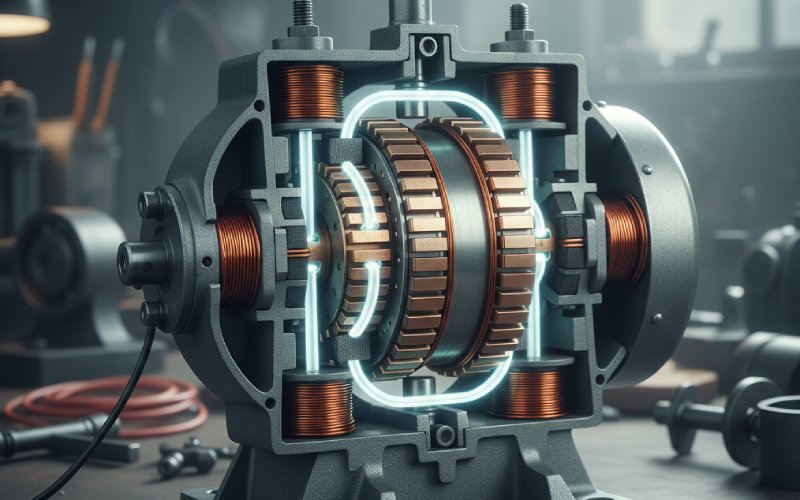

Sie kennen die Definition: die Kommutator und Bürsten wandeln den Wechselstrom in den Ankerleitern in einen unidirektionalen Endstrom in einem Generator um und halten den Ankerstrom in einem Motor mit dem Feld ausgerichtet. In diesem Sinne ist der Kommutator ein mechanischer Gleichrichter in Generatoren und ein mechanischer Wechselrichter in Motoren, aber die zugrunde liegende Aufgabe ist dieselbe: den Strom in einer Spule umzukehren, während sie durch die Bürste kurzgeschlossen ist, ohne dass die Induktivität so stark zurückschlägt, dass Funken entstehen.

Die Dokumentation endet in der Regel an dieser Stelle. In realen Maschinen ist die Kommutierung auch ein Problem des Luftspaltmanagements, ein thermisches Problem am Gleitkontakt und ein Kompatibilitätsproblem zwischen der Antriebswellenform und der Geometrie des Kommutators. An dieser Stelle weicht das “theoretisch funktionierende” Konzept vom “ganzjährig laufenden System ohne überall verstreuten Bürstenstaub” ab.”

Ideale versus reale Pendlerbewegung

Eine ideale Kommutierung ist eine fast schon langweilige Situation. Während des kurzen Zeitraums, in dem sich eine Spule unter einer Bürste befindet und ihre beiden Segmente kurzgeschlossen sind, steigt der Strom in dieser Spule gleichmäßig von +Ia auf −Ia an. Er durchläuft genau in der Mitte die Nullstelle und beendet die Umkehrung, bevor die Hinterkante der Bürste das ausgehende Segment verlässt. Keine Funkenbildung, keine zusätzlichen Kupferverluste, keine überraschende Erwärmung.

Die Realität sorgt für immer wieder kleine Abweichungen. Die Ankerreaktion verschiebt die magnetische Neutralachse von der geometrischen Neutralachse weg. Die Sättigung macht diese Verschiebung lastabhängig. Der Antrieb fügt dem Ankerstrom eine Welligkeit hinzu. Der Bürstenkontakt und die Kommutatorbeschichtung sind nicht in jedem Segment identisch. Jeder dieser Faktoren verschiebt die induzierte Reaktanzspannung leicht aus der “idealen” Richtung, sodass der Strom in der kurzgeschlossenen Spule langsamer oder schneller ist als erwartet. Das ist Über- und Unterkommutierung, aber in Maschinen sieht man dies in Form von Farben, Geräuschen und Oberflächenmustern und nicht als saubere gerade Linien auf einer Tafel.

Aus diesem Grund wird in Fachtexten immer wieder betont, dass eine gute Kommutierung dadurch unterstützt wird, dass die Bürsten entlang der tatsächlichen magnetischen Neutralachse für den vorgesehenen Betriebspunkt angeordnet werden und nicht nur entlang der mechanischen Neutralachse.

Wie Pendeln an den Bürsten aussieht und klingt

Wenn Sie die Wellenformen ignorieren und nur vor der Maschine stehen, zeigt sich die Kommutierung zuerst an der Schnittstelle zwischen Bürste und Kommutator. Hersteller und Reparaturwerkstätten klassifizieren Funkenbildung oft grob in Stufen von 0 (kein sichtbarer Funke) über kleine, intermittierende gelbe Blitze bis hin zu einem kontinuierlichen Ringfeuer um den Rand des Kommutators.

Ein sehr schwaches, fast unsichtbares blaues Leuchten bei Nennlast ist oft akzeptabel. Deutliche orangefarbene “Spuren” hinter den Bürsten bedeuten, dass der Strom ein Segment nicht sauber verlässt, wenn die Bürstenkante daran vorbeiläuft. Eine einzelne Zone mit starker Funkenbildung einmal pro Umdrehung deutet auf ein lokales geometrisches oder Kontaktproblem hin, nicht auf ein globales Konstruktionsproblem. Diese visuellen Hinweise sind zwar grob, aber sie sind schneller als jedes Oszilloskop, wenn Sie durch eine Fabrikhalle gehen.

Zuhören eröffnet eine andere Perspektive. Eine gesunde Kommutierungszone erzeugt in der Regel ein gleichmäßiges, leises Bürstenrauschen. Wenn die Stromumkehr gegen die Induktivität ankämpft, entsteht ein unregelmäßigeres Knistern und ein rauerer Klang. Das ist nicht romantisch, sondern lediglich Energie, die in sehr kurzer Zeit in ein winziges Volumen aus Graphit und Kupfer geleitet wird.

Das Kommutierungsintervall als Entwurfsraum

Wenn man alle Details der Zeichnung weglässt, ist das Kommutierungsintervall einfach Folgendes: eine Spule mit der Induktivität L, die einen Strom führt, der sich in der Zeit tc umkehren muss, während ihre Anschlüsse durch einen Bürstenwiderstand, den Sie teilweise kontrollieren können, miteinander verbunden sind. Außerdem gibt es eine kleine “Hilfsspannung” von den Zwischenpolen oder von verschobenen Bürsten und eine Störspannung vom Ankerreaktionsfeld.

In den Lehrbüchern wird die induzierte Gegenspannung als Reaktanzspannung bezeichnet. In der täglichen Arbeit berechnet man sie selten explizit, aber man spürt sie, wenn eine Maschine, die im Leerlauf noch einwandfrei funktionierte, bei Volllast plötzlich laut wird. Durch Erhöhung des Bürstenwiderstands (Kohle statt Kupfer, bestimmte Qualitäten, Anpressdruck) wird die Stromwellenform gestreckt und die schlimmste induzierte Spannung gedämpft.

Interpole und Ausgleichsspulen wirken von der anderen Seite: Sie speisen eine geringe Spannung in die kurzgeschlossene Spule ein, die dazu beiträgt, dass der Strom während der Kommutierung dorthin fließt, wo Sie ihn haben möchten. Zusammen bilden diese Maßnahmen die Standard-“Regler”, mit denen die Kommutierung in Produktionsmaschinen akzeptabel gemacht wird, und sie finden sich in jeder seriösen Quelle zur Verbesserung der Kommutierung.

Eine praktische Tabelle: Was Sie sehen versus was wahrscheinlich vor sich geht

Hier finden Sie eine kompakte Übersicht, um Ihre Beobachtungen am Kommutator mit möglichen Ursachen und schnellen Überprüfungen in Verbindung zu bringen. Diese Übersicht ist bewusst grob gehalten, damit Sie gezwungen sind, in Begriffen der Kommutierung zu denken und nicht nur in Begriffen wie “dieser Motor ist defekt”.

| Symptom an Kommutator und Bürsten | Mögliche elektrische Ursache im Zusammenhang mit der Kommutierung | Möglicher mechanischer oder umweltbedingter Faktor | Schnelle Überprüfungen, die wirklich helfen |

|---|---|---|---|

| Sehr schwaches blaues Leuchten bei Nennlast, keine sichtbaren Schweifspuren, Kommutator gleichmäßig gefärbt | Die Stromumkehr ist innerhalb der Kommutierungsperiode nahezu abgeschlossen, die Reaktanzspannung ist gering, die Interpole und der Bürstenwiderstand sind sinnvoll dimensioniert. | Kommutator rund, guter Glimmer-Unterschnitt, korrekte Bürstenqualität, Halter ausgerichtet | Messen Sie die Stromwelligkeit der Ankerwicklung, überprüfen Sie die Bürstentemperatur und die Verschleißrate über eine gesamte Schicht hinweg und nicht nur in einem kurzen Test. |

| Kurze orangefarbene Funken an der Hinterkante der Bürsten, schlimmer bei hoher Belastung | Späte Kommutierung: Strom noch hoch in der ausgehenden Spule, wenn das Segment die Bürste verlässt, Ankerreaktion verschiebt Neutralstellung | Bei dieser Belastung leicht vom magnetischen Gleichgewicht abweichende Bürsten, leichte Kommutatorrauheit, geringer Federdruck | Bewegen Sie die Bürstenhalterung um einige elektrische Grad in beide Richtungen und beobachten Sie die Veränderung, überprüfen Sie die Polarität der Zwischenpole und den Luftspalt mit Standardtests. |

| Starke Funkenbildung fast am gesamten Umfang, schnelles Nachdunkeln des Kupfers | Erhebliche Über- oder Unterkommutierung, häufig verursacht durch übermäßige Ankerwelligkeit oder falsch dimensionierte Zwischenpole, manchmal auch durch falsche Feldanschlüsse | Abgenutzte oder ungleichmäßige Bürsten, verschmutzte Kommutatormembran, hohe Stellen an den Segmenten, schlechte Kühlung, wodurch der Kontaktwiderstand erhöht wird | Versorgungs- oder Antriebswellenform überprüfen, Feldanschlüsse anhand des Typenschilds kontrollieren, Kommutatorrundlauf messen, Bürstenqualität anhand der Konstruktionsunterlagen überprüfen |

| Funkenbildung auf einen kleinen Winkelbereich beschränkt, wiederholt sich einmal pro Umdrehung | Lokale Unterschiede in der Kommutierungsspannung an einigen Spulen, häufig aufgrund einer offenen oder hochohmigen Spule oder eines Segments | Hohes oder niedriges Kommutatorsegment, lokale Verschmutzung (Öl, Staub), einzelne beschädigte Bürste | Den Kommutator kurzzeitig blinken lassen, um das Segment zu identifizieren, einen Bar-zu-Bar-Test durchführen, auf mechanische Beschädigungen oder Verunreinigungen an dieser Stelle prüfen. |

| Wenig sichtbare Funkenbildung, aber hoher Bürstenverschleiß und dunkler, streifiger Film | Kommutierung elektrisch weitgehend akzeptabel, aber mit schlechter Filmchemie; Stromdichte oder Feuchtigkeit bringen die Bürsten aus ihrer Komfortzone heraus. | Falsche Bürstenqualität für die jeweilige Aufgabe, Rauheit auf Mikroebene, Vibrationen, ungeeignete Umgebungsbedingungen | Empfehlungen zur Bürstenqualität überprüfen, Federdruck einstellen, Vibration und Lagerzustand überprüfen, geringfügige Änderung der Bürstenstromdichte in Betracht ziehen |

All dies ersetzt zwar keine Messungen, sorgt aber dafür, dass die Diskussion konkret bleibt. Man sagt nicht mehr “es zündet”, sondern “es zündet bei hoher Last spät, wenn die Neutralstellung nicht ganz stimmt”.”

Die klassischen Hebel: Widerstand, Spannung und Kompensation

Die meisten Referenzen gruppieren die Verbesserungsmethoden unter drei Überschriften: Widerstandskommutierung, Spannungs- oder EMK-Kommutierung und Kompensationswicklungen.

Bei der Widerstandskommutierung geht es hauptsächlich um das Bürstenmaterial und die Kontaktbedingungen. Kohle- und Graphitbürsten erhöhen den Widerstand im kurzgeschlossenen Pfad, was dazu beiträgt, den Strom während des Kommutierungsintervalls linearer zu reduzieren. Der Preis dafür sind zusätzliche Kupferverluste und eine Erwärmung der Bürsten, sodass ein Kompromiss eingegangen werden muss: “Funkenfreiheit um jeden Preis” ist kein realistisches Ziel. Bürstendruck, Oberflächenbeschaffenheit und Film beeinflussen diesen effektiven Widerstand während des Betriebs in beide Richtungen.

Bei der Spannungs- oder EMK-Kommutierung wird eine Hilfsspannung verwendet, um die Stromumkehr zu erzwingen. Dies kann durch eine leichte physische Verschiebung der Bürsten in Drehrichtung nach vorne oder hinten oder durch die Verwendung von Interpolen erreicht werden, die in Reihe mit dem Anker gewickelt sind. Die Bürstenverschiebung ist einfach und einstellbar, funktioniert jedoch in der Regel nur an einem Lastpunkt korrekt. Interpole sind in der Herstellung teurer, halten jedoch die Kommutierung über einen größeren Strombereich unter Kontrolle, insbesondere in größeren Maschinen.

Kompensationswicklungen sind in die Polflächen eingebettet und führen den Ankerstrom, wodurch ein Großteil der Ankerreaktion im Polbereich aufgehoben wird. Dabei geht es nicht um Ästhetik, sondern darum, den Fluss in der Kommutierungszone näher an dem Wert zu halten, den Sie bei der Auswahl der Bürstenposition und der Interpolstärke angenommen haben. Dies wird besonders bei stark belasteten Maschinen mit starken Ankerfeldern relevant, bei denen der Anwender ein konstantes Verhalten von leichter bis zu Überlast erwartet.

Neutrale Ebene, Ankerreaktion und warum “einmal einstellen” nicht ausreicht

Im Leerlauf liegt die magnetische Neutralachse ungefähr auf einer Linie mit der geometrischen Neutralachse. Mit steigendem Ankerstrom verzerrt das Ankerfeld das Hauptfeld und verschiebt die Neutralachse. Wenn Sie die Bürstenhalter auf der Grundlage eines Leerlauf-Tests festschrauben und sie dann nie wieder anfassen, konstruieren Sie für die falschen Bedingungen.

In vielen Anlagen hat es sich bewährt, die Bürsten in der Nähe des Neutralpunkts zu platzieren, der einem realistischen Betriebspunkt entspricht, in der Regel bei oder nahe dem Nennstrom und nicht bei Null-Drehmoment. Interpole tragen dann dazu bei, das Verhalten zu glätten, sodass der Betrieb bei geringer Last akzeptabel bleibt. Wenn keine Interpole vorhanden sind, muss man Kompromisse eingehen, und die Maschine kann leicht zu einer besseren Kommutierung bei geringer Last oder einer besseren Kommutierung bei hoher Last tendieren, aber nicht zu beidem.

Die Sättigung sorgt für eine weitere Komplikation: Die Feldverschiebung mit dem Strom ist nicht linear, sodass sich die Neutralstellung unter Last möglicherweise nicht auf einfache Weise verschiebt. Dies ist ein Grund dafür, dass zwei Maschinen mit nominell identischen Typenschildern sich unterschiedlich verhalten können, wenn jemand leise das Feld zurückwickelt oder die Polkonstruktion ändert, ohne das Kommutierungsschema neu abzustimmen.

Moderne Antriebe, alte Maschinen

Die meisten klassischen Diskussionen zum Thema Kommutierung gehen stillschweigend von einer stabilen Gleichstromversorgung aus. Viele Maschinen werden heute über Gleichrichter oder Chopper-Antriebe mit erheblicher Welligkeit und hohem di/dt gespeist. Der Ankerstrom ist nun eine Treppen- oder welligkeitsreiche Wellenform anstelle eines nahezu konstanten Wertes. Dies beeinträchtigt die Kommutierung erheblich, da die Reaktanzspannung in der kurzgeschlossenen Spule proportional zu di/dt ist.

Thyristor-Gleichstromantriebe sind beispielsweise dafür bekannt, dass sie die Kommutatorfunkenbildung verschlimmern, wenn die Maschine für eine gleichmäßigere Versorgung ausgelegt wurde. Ingenieure versuchen dann, das Symptom durch einen Austausch der Bürsten oder kleinere mechanische Arbeiten zu beheben, obwohl das eigentliche Problem in der Versorgungsqualität liegt. Glättungsinduktoren, eine sorgfältige Steuerung des Zündwinkels oder eine andere Antriebstopologie helfen manchmal mehr als eine weitere Runde Kommutatordrehen.

Wenn Sie eine Maschine sehen, die sich auf dem Prüfstand gut verhalten hat, aber auf dem installierten Antrieb Fehlfunktionen aufweist, steht diese Diskrepanz zwischen der angenommenen und der tatsächlichen Ankerwellenform in der Regel ganz oben auf der Liste der Verdächtigen.

Über Kommunikationsfehler wie ein Designer nachdenken, nicht nur wie ein Troubleshooter

Viele Erfahrungsberichte und sogar einige Fachartikel behandeln Schäden am Kommutator als zufälliges Ereignis. In Wirklichkeit hängen sie jedoch mit ganz gewöhnlichen Konstruktionsentscheidungen zusammen: Stromdichte an der Bürste, Segmentbreite im Verhältnis zur Bürstenbreite, Materialien, Kühlung, Antriebstyp und wie aggressiv die Ankerreaktion neutralisiert wird.

Wenn Sie bei der Fehlersuche wie ein Konstrukteur denken, verschieben sich die Fragen ein wenig. Anstatt nur zu fragen, “was ist defekt”, fragen Sie: “Welche Annahme bezüglich der Kommutierung wurde in diese Maschine eingebaut, und hält sich der Benutzer an diese Annahme?” Vielleicht war sie für nahezu konstanten Strom ausgelegt, wird aber stark beansprucht. Vielleicht wurden die Interpole für eine Drehrichtung dimensioniert, aber die Anwendung dreht sich ständig um. Vielleicht hat sich der Luftspalt nach einer mechanischen Reparatur verändert und den Neutralpunkt so weit verschoben, dass Ihr sorgfältig abgestimmtes Timing nicht mehr funktioniert.

Dies erklärt auch, warum eine Maschine jahrelang laufen kann und dann ohne offensichtliche elektrische Veränderungen Funkenbildung zeigt. Mechanischer Verschleiß und kleine Ausrichtungsverschiebungen beeinträchtigen nach und nach die Bedingungen, die einst für eine akzeptable Kommutierung sorgten. Wenn dann jemand den Kommutator dreht, ohne die Bürstengeometrie oder die Neutralstellung erneut zu überprüfen, entfernt er das “Gedächtnis” des alten, stabilen Betriebszustands.

Eine kurze, ehrliche Zusammenfassung

Wenn man den Fachjargon beiseite lässt, lässt sich die Kommutierung in einer Gleichstrommaschine auf folgende Abfolge reduzieren: Man fordert eine kleine Induktionsspule auf, ihren Strom in sehr kurzer Zeit umzukehren, während sie über eine Bürste kurzgeschlossen ist, und man versucht zu verhindern, dass dieser Vorgang Kupfer und Kohlenstoff schneller abträgt, als es für den Betrieb tolerierbar ist. Die offiziellen Unterlagen beschreiben die Wellenformen und Phasordiagramme. Die eigentliche Arbeit besteht darin, das Material der Bürste, ihre Position, die Zwischenpole, die Ausgleichswicklungen und die Versorgungsqualität so auszuwählen, dass diese Wellenformen tatsächlich im Metall und nicht nur im Notizbuch erscheinen.

Wenn man die Kommutierung einmal so betrachtet, sind Bürstenabrieb und Kommutatorverfärbungen keine mysteriösen Symptome mehr. Sie werden zu einer groben, aber überraschend zuverlässigen Messgröße dafür, wie gut Ihre Konstruktionsannahmen den Kontakt mit realen Arbeitszyklen, Umgebungsbedingungen und Antrieben überstehen, die sich selten wie ideale Spannungsquellen verhalten.