Wie man einen Gleichstrommotor mit einem echten Kommutator baut

Am Ende dieses Bausatzes haben Sie einen kleinen bürstenbehafteten Gleichstrommotor, der zuverlässig startet, mit einer Niederspannungsversorgung läuft und einen geeigneten Spaltringkommutator anstelle von abgekratzten Emaille-Tricks oder Einweg-Folien-Hacks.

Inhaltsverzeichnis

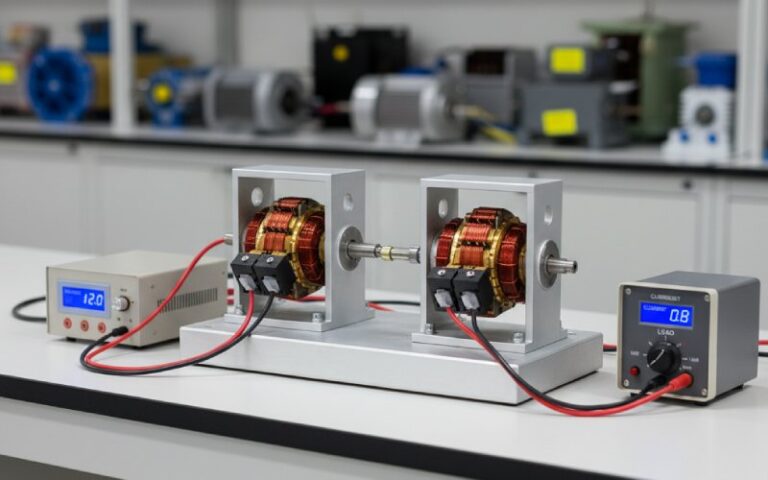

Was Sie tatsächlich bauen

Sie bauen hier nicht die übliche “Büroklammer-und-Batterie”-Demonstration. Das Ziel ist eine wiederholbare kleine Maschine: ein Eisenkernanker mit zwei Spulen, ein zweisegmentiger Kupferkommutator auf der Welle, einfache Bürsten und ein Permanentmagnetstator. Mit anderen Worten: dieselbe Grundarchitektur, die auch in echten kommerziellen Gleichstrommotoren verwendet wird, nur so ausgedehnt, dass Sie alles sehen können.

Die Physik ist bekannt. Sie wissen bereits, dass Ankerstrom, Magnetfeld und Drehmoment miteinander verbunden sind und dass der Kommutator den Strom bei jeder halben Umdrehung umleitet, sodass das Drehmoment das gleiche Vorzeichen behält.

Hier geht es uns um konkrete Entscheidungen, nicht um Theorie.

Die wichtigsten Designentscheidungen auf einen Blick

Dies sind die Zielspezifikationen, die in diesem Leitfaden verwendet werden. Sie können ein wenig davon abweichen; der Motor wird Ihnen das größtenteils verzeihen.

| Artikel | Ziel für diesen Build | Warum dieser Baseballstadion funktioniert |

| Versorgungsspannung | 3–6 V DC (AA-Batteriepack oder Labornetzteil) | Sicher, keine Netzarbeiten, Stromstärke dennoch groß genug für sichtbares Drehmoment |

| Ankerkern | Stahlstange oder Nagel, ca. 6–8 mm Durchmesser, 40–60 mm lang | Bietet einen klaren magnetischen Pfad und eine angemessene Trägheit, ohne schwer zu sein. |

| Draht | 0,25–0,3 mm lackiertes Kupfer (ca. AWG 30–32) | Dünn genug für eine Gesamtwicklung von 5–10 Ω, dick genug, um der Handhabung standzuhalten |

| Spulen | Zwei Spulen mit jeweils etwa 90–110 Windungen | Hält den Strom im Rahmen und erzeugt dennoch ein gutes Drehmoment. |

| Kommutator | Zwei Kupferhalbringe am Schaft | Klassischer zweipoliger Gleichstrommotoraufbau |

| Magnete | Zwei rechteckige Neodym- oder starke Ferritblöcke | Einfacher Weg, um ein starkes Radialfeld durch die Armatur zu erhalten |

| Pinsel | Federnde Kupfer- oder Phosphorbronzestreifen | Einfach herzustellen und anzupassen; Graphit ist optional |

| Leerlaufdrehzahl | Einige tausend Umdrehungen pro Minute sind typisch. | Sie müssen es nicht messen, es sei denn, Sie möchten es. |

Sie können diese Zahlen bei einem ersten Build direkt kopieren. Danach können Sie damit anfangen, sie zu missbrauchen.

Materialien und Werkzeuge, in einfacher Sprache

Sie benötigen einen kurzen Stahlstab oder einen großen Nagel für den Schaft und den Ankerkern, ein Stück lackierten Kupferdraht, etwas Kupferblech oder ein kleines Kupferrohr für den Kommutator, zwei kleine starke Magnete, ein Stück Sperrholz oder Acryl als Basis und etwas, das als Bürsten dienen kann: Kupferstreifen, alte Relaiskontakte oder sogar dickes Kupferdraht, das in Form gebogen wurde. Eine Niederspannungs-Gleichstromquelle, ein Multimeter, Epoxidharz oder Cyanacrylat, feines Schleifpapier, eine Bügelsäge, eine Feile und ein Bohrer vervollständigen die Liste. Ein kleiner Schraubstock erleichtert die Arbeit, ist aber nicht zwingend erforderlich.

Wenn Sie bereits einen defekten Gleichstrommotor haben, können Sie die Welle und die Lager daraus ausbauen und so tun, als hätten Sie sie absichtlich perfekt bearbeitet.

Schritt 1 – Skizzieren Sie die Geometrie, bevor Sie Metall schneiden.

Nehmen Sie sich zwei Minuten Zeit und nehmen Sie Stift und Papier zur Hand. Zeichnen Sie die Welle, markieren Sie, wo die Spulen sitzen werden, wo der Kommutator sitzen wird und wo die Magnete angebracht werden. Tragen Sie neben jeder Länge auf der Skizze realistische Zahlen ein.

Hier legen Sie in aller Ruhe die Abstände fest. Lassen Sie mindestens 3–4 mm radialen Abstand zwischen Anker und Magneten, um ein Wackeln zu ermöglichen. Lassen Sie außerhalb der Lager genügend Welle übrig, um den Rotor mit den Fingern greifen zu können. Im Zweifelsfall sollten Sie die Abstände großzügig bemessen; der Motor wird es Ihnen mit weniger versehentlichem Reiben und weniger mysteriösen Stillständen danken.

Die Skizze muss nicht schön sein. Sie muss nur existieren.

Schritt 2 – Bauen Sie den Ankerkern und die Welle.

Schneiden Sie die Stahlstange oder den Nagel auf die gewünschte Länge zu und feilen Sie die Enden glatt. Streben Sie eine nutzbare Länge von etwa 50 mm an. Entgraten Sie die Kanten, da scharfe Kanten die Isolierung beschädigen können und Sie später den Kommutator dafür verantwortlich machen würden.

Rauen Sie den mittleren Bereich, in dem die Spulen sitzen werden, leicht mit Sandpapier auf. Nicht zu tief, nur so viel, dass der Draht nicht in kleinen Federn abrutscht. Wenn Sie gründlich sein möchten, wickeln Sie eine einzelne, feste Lage dünnes Papier oder Kapton-Klebeband als Isolierung um diesen Bereich und kleben Sie es fest.

Drehen Sie nun die Welle zwischen Ihren Fingern. Wenn sie sich bereits verbogen anfühlt, ist sie es auch. Richten Sie sie nun durch sanftes Klopfen auf einer harten Oberfläche wieder auf oder beginnen Sie mit einem besseren Stück Stahl von vorne. Eine leicht verbogene Welle läuft zwar noch, verursacht jedoch mehr Vibrationen, als Sie eigentlich zulassen möchten.

Schritt 3 – Einen echten Spaltring-Kommutator herstellen

Die meisten Schülermotoren imitieren den Kommutator mit teilweise abgeschabtem Draht oder um einen Bleistift gewickelter Aluminiumfolie. Das funktioniert, aber nur gerade so.

Hier fertigen Sie einen echten Zweiteiligen Ring an.

Schneiden Sie ein kurzes Stück dünnwandiges Kupferrohr ab, etwa 12–15 mm lang, mit einem Innendurchmesser, der etwas größer ist als der Schaft. Sägen Sie vorsichtig entlang des Rohrs, sodass Sie zwei Halbzylinder erhalten. Reinigen Sie die Innen- und Außenflächen mit Schleifpapier, bis sie glänzen.

Schieben Sie eine dünne Isolierhülse über den Schaft, an dem der Kommutator angebracht werden soll: zwei mit Sekundenkleber beschichtete Papierschichten oder ein festes Stück Schrumpfschlauch. Lassen Sie den Klebstoff gut trocknen. Legen Sie dann die beiden Kupferhälften mit einem schmalen Spalt von knapp einem Millimeter dazwischen um diese Hülse und kleben Sie sie mit Epoxidharz fest. Versuchen Sie, sie so auszurichten, dass ihre Außenflächen einen nahezu kreisförmigen Ring bilden.

Sie möchten, dass der Abstand zwischen den Segmenten genau entlang der Welle verläuft und nicht in einem zufälligen Winkel. Seien Sie nicht zu pingelig, aber ignorieren Sie diesen Punkt auch nicht: Dieser Abstand bestimmt, wann sich der Strom in Bezug auf die Position des Ankers umkehrt.

Lassen Sie die Spulenanschlüsse für später; vorerst benötigen Sie nur einen stabilen segmentierten Ring, der sich mit der Welle dreht.

Schritt 4 – Wickeln Sie die Ankerwicklungen und verbinden Sie sie mit dem Kommutator.

Jetzt kommt der sich wiederholende Teil. Sie machen das allerdings nur zweimal.

Messen Sie ein langes Stück lackierten Kupferdraht ab. Wenn Sie einen Draht mit einem Durchmesser von 0,25–0,3 mm verwenden und in der Nähe des Designtisches arbeiten, reichen etwa 10–12 Meter für zwei Spulen mit jeweils 90–110 Windungen aus. Sie können dies noch intelligenter gestalten, indem Sie während des Wickelns den Widerstand auf dem Multimeter beobachten. Sobald der Gesamtwiderstand von Ende zu Ende in den Bereich von 5–10 Ω steigt, befinden Sie sich im Bereich für eine 3–6-V-Versorgung.

Kleben Sie ein Ende des Drahtes vorübergehend etwas entfernt vom Kommutator an den Schaft. Beginnen Sie mit dem Wickeln der ersten Spule nahe einer Seite des Ankerteils. Wickeln Sie die Windungen fest und möglichst ordentlich und bewegen Sie sich dabei entlang des Kerns hin und her, sodass die Spule eher einen kurzen Zylinder als eine Kugel bildet. Wenn Sie die gewünschte Windungszahl erreicht haben, sichern Sie die Spule mit einem Stück Klebeband oder etwas Epoxidharz.

Ohne den Draht zu durchtrennen, gehen Sie entlang der Welle und wickeln Sie die zweite Spule auf der gegenüberliegenden Seite, 180° um den Kern herum von der ersten. Gleiche Anzahl von Windungen, gleiche allgemeine Form.

Schneiden Sie nun den Draht ab und lassen Sie an beiden Enden genügend Spielraum, um den Kommutator bequem zu erreichen. Sie sollten nun zwei freie Enden und eine interne Verbindung zwischen den Spulen haben.

Kratzen oder schleifen Sie den Lack an den beiden äußeren Enden ab, an denen sie verlötet werden sollen. Verzinnen Sie sie mit Lötzinn. Verfahren Sie ebenso mit den kleinen Stellen an jedem Kommutatorsegment, an denen der Draht befestigt wird. Löten Sie ein Spulenende an ein Segment und das andere Spulenende an das andere Segment.

Die verdeckte Verbindung zwischen den Spulen kann isoliert bleiben; die Spulen laufen effektiv in Reihe zwischen den Segmenten. Dies ist die standardmäßige zweipolige Ankeranordnung: Der Kommutator speist Strom in die Spulenseiten ein, die sich zu diesem Zeitpunkt nicht in der Nähe der Neutralzone befinden.

Wenn das Lot abgekühlt ist, überprüfen Sie die Durchgängigkeit: An einer Bürstenposition sollte der gesamte Spulenwiderstand von einem Segment zum anderen zu sehen sein. Wenn Ihr Messgerät einen offenen Stromkreis anzeigt, haben Sie mindestens einen Bruch oder ein fehlendes Stück Emaille.

Schritt 5 – Lager montieren und einen Rahmen bauen, in den der Motor tatsächlich eingesetzt werden kann

Ein Motor, der nur funktioniert, wenn man ihn in der Luft hält, ist nur mäßig interessant. Besser wäre es, ihm einen Rahmen zu geben.

Bohren Sie zwei Löcher in Ihre Basis für einfache Lagerblöcke. Dies können Stücke aus Hartholz oder Kunststoff mit einem passgenauen Durchgangsloch sein, oder wiederverwertete Kugellager, falls Sie solche haben. In vielen Lehrmodellen werden Winkelhalterungen und ein Bleistift als Welle verwendet; das funktioniert auch, aber Ihr Kommutator und Ihre Spulen sind bereits anspruchsvoller als das.

Richten Sie die Stützen so aus, dass die Welle waagerecht sitzt und sich frei drehen kann, ohne an der Basis zu reiben. Der Kommutator sollte an einem Ende herausragen und um ihn herum genügend Platz für Bürsten und Finger vorhanden sein.

Fügen Sie nun die Stator-Magnete hinzu. Befestigen Sie einen Magneten an jeder Seite des Ankers, wobei sich die entgegengesetzten Pole gegenüberliegen, sodass die Feldlinien ungefähr quer über die Welle verlaufen. Kleben Sie sie auf Stahlwinkel oder direkt auf die Basis. Achten Sie dabei darauf, dass die Abstände gleichmäßig sind und der Anker sie nicht berührt.

Wenn Sie den Motor von der Seite betrachten, sollten die Magnete ungefähr auf einer horizontalen Linie über dem Anker ausgerichtet sein. Der Kommutatorspalt sollte nahezu vertikal sein, wenn die Spulenflächen mit den Magneten ausgerichtet sind. Das werden Sie später noch verfeinern.

Schritt 6 – Bürsten herstellen, die sich nicht selbst zerfetzen

Bürsten sind lediglich elastische Leiter, die gegen die Kommutatorsegmente gedrückt werden. In handelsüblichen Motoren werden häufig Kohle oder Graphit verwendet; für eine sichtbare Konstruktion eignet sich ein federnder Kupferstreifen gut und ist leichter zu beschaffen.

Schneiden Sie zwei dünne Streifen aus Kupfer oder Phosphorbronze zu und biegen Sie jeden Streifen zu einer flachen S- oder Blattform, sodass das freie Ende beim Einbau natürlich gegen den Kommutator drückt. Befestigen Sie die festen Enden mit Schrauben oder Bolzen an der Basis oder an kleinen Isolierblöcken und positionieren Sie sie auf gegenüberliegenden Seiten des Kommutators.

Passen Sie die Geometrie so an, dass die Bürstenspitzen in einem Winkel von etwa 90° zueinander um den Ring herum angeordnet sind. Auf diese Weise befindet sich eine Bürste in der Mitte eines Segments, während die andere auf dem gegenüberliegenden Segment sitzt. Der genaue Winkel ist nicht entscheidend; Sie können ihn während der Feinabstimmung leicht verschieben.

Verlegen Sie flexible Kabel von Ihrer Stromquelle zu den festen Enden der Bürsten. Die Bürstenarme selbst leiten den Strom zu den Segmenten. Halten Sie diese Kabel locker, damit sie die Bürsten nicht verdrehen, wenn der Motor vibriert.

Schritt 7 – Erstes Einschalten und manuelles Anstoßen

Drehen Sie die Welle vor dem Einschalten langsam von Hand und überprüfen Sie sie. Nichts sollte schleifen. Die Spulen sollten keinen Kontakt zu den Magneten haben. Die Bürsten sollten rundum Kontakt halten, aber nicht in das Kupfer einschneiden.

Verwenden Sie ein Multimeter, um zu überprüfen, ob Sie bei gedrückten Bürsten einen endlichen Widerstand zwischen den Versorgungsleitungen sehen, der sich beim Drehen der Welle leicht verändert, aber niemals auf unendlich springt. Dies zeigt Ihnen, dass jede Bürste tatsächlich ein Segment berührt und dass Ihre Spulen noch einen Pfad bilden.

Schließen Sie nun eine 3–6-V-Gleichstromquelle an. Ein paar AA-Batterien in Reihe oder ein auf etwa 1 A strombegrenztes Labornetzteil sind dafür gut geeignet. Schließen Sie dieses Setup niemals direkt an das Stromnetz an, auch nicht über ein kleines Ladegerät für Mobiltelefone. Diese Bürstenkontakte können Funken bilden und Störsignale zurück in die Leitung senden.

Bei eingeschalteter Stromversorgung geben Sie dem Rotor einen leichten Schubs. Es ist zu erwarten, dass er zunächst zuckt und sich vielleicht ein- oder zweimal hin und her bewegt. Wenn die Kommutatorsteuerung richtig eingestellt ist, sollte er sich dann in eine kontinuierliche Drehung begeben. Ein Hochdrehen auf hohe Drehzahl ist nicht erforderlich; sobald alles richtig ausgerichtet ist, reicht schon ein leichter Schubs aus.

Wenn es sich in keine Richtung drehen lässt, schalten Sie die Stromversorgung aus und gehen Sie zur Fehlerbehebung über, anstatt mit Gewalt vorzugehen.

Einstellung des Kommutator-Timings ohne fortgeschrittene Mathematik

Stellen Sie den Motor so auf, dass Sie die Armatur von vorne sehen können. Wählen Sie eine Referenz: Bezeichnen Sie beispielsweise die Linie, die die Mittelpunkte der beiden Magnete verbindet, als “horizontal”.

Ihr Ziel ist einfach. Die Spulenseiten sollten ein maximales Drehmoment erfahren, wenn sie sich mit diesem horizontalen Feld ausrichten, und der Strom in jeder Seite sollte sein Vorzeichen umkehren, sobald das Drehmoment sonst auf Null gehen würde.

Praktisch bedeutet dies:

Wenn eine Spule horizontal liegt, sollten die Bürsten vollständig auf jedem Segment aufliegen und nicht über den Isolationsspalt hinausragen. Wenn die Spule die vertikale Position passiert, sollten die Bürsten kurz über den Spalt gleiten und den Strom unterbrechen.

Wenn Sie feststellen, dass der Motor besser läuft, wenn Sie den Kommutator manuell relativ zu den Spulen drehen, haben Sie diese zeitliche Abstimmung auf die harte Tour entdeckt. Lösen Sie den Kommutator auf der Welle, wenn möglich, drehen Sie ihn um einige Grad und kleben Sie ihn wieder fest, sobald Sie sehen, in welcher Richtung sich das Anlaufdrehmoment verbessert. Wenn der Kommutator bereits fest sitzt, verschieben Sie stattdessen die Bürstenhalter ein wenig um den Umfang herum. Kleine Anpassungen sind wichtiger als große.

Beobachten Sie die Farbe und den Zustand der Segmente nach einigen Minuten Betrieb. Starke Funkenbildung und schnelles Nachdunkeln deuten in der Regel auf eine schlechte Zündeinstellung oder zu hohen Bürstendruck hin. Leichte Streifen sind normal.

Häufige Fehlerursachen und Schnellprüfungen

Die meisten nicht funktionierenden selbstgebauten Motoren sterben auf dieselbe Weise. Sie können diese Überprüfungen schnell durchführen.

Wenn die Welle an einer beliebigen Stelle klemmt oder schleift, beheben Sie zunächst die mechanischen Probleme. Keine noch so aufwendige Neuverkabelung kann einen Rotor nach einer physischen Kollision wieder zum Drehen bringen. Vergewissern Sie sich, dass die Spulen nicht aufgebläht sind und an den Magneten reiben und dass der Kommutator nicht an den Bürstenhaltern kratzt.

Wenn der Rotor frei ist, aber selbst bei leichter Berührung keine Bewegung zu erkennen ist, überprüfen Sie den Strompfad von einer Versorgungsleitung über die Bürste in ein Kommutatorsegment, durch die Spulen, zum anderen Segment und schließlich durch die andere Bürste und Leitung. Eine Durchgangsprüfung an jeder Schnittstelle ist in der Regel schneller als das bloße Betrachten.

Wenn es sich bewegt, aber immer wieder in derselben Ausrichtung stoppt, ist wahrscheinlich Ihr Kommutatorabstand falsch ausgerichtet. Die Spule wird mit Strom versorgt, wenn sie bereits mit dem Feld ausgerichtet ist, sodass sie weder beschleunigt noch sinnvoll abbremst. Verschieben Sie die Bürsten so, dass der Abstand die Bürsten passiert, wenn die Spule fast horizontal und nicht vertikal ist.

Wenn es läuft, aber nur bei sehr hoher Spannung, ist der Wicklungswiderstand möglicherweise zu hoch, was zu einem schwachen Feld führt. Weniger Windungen oder dickerer Draht beheben dieses Problem. Wenn es läuft, aber der Strom zu hoch ist und sich alles schnell erhitzt, ist das Gegenteil der Fall: zu wenige Windungen oder zu dicker Draht. Das ist es, wovor die Konstruktionstabelle Sie stillschweigend warnen wollte.

Wenn es einmal funktioniert und dann nicht mehr, sind möglicherweise lose Lötstellen am Kommutator oder Bürsten, die den Kontakt verloren haben, weil sich die Basis leicht verformt hat, zu vermuten. Kupfer verfestigt sich und Federn entspannen sich; durch leichtes Nachbiegen lässt sich der Druck in der Regel wiederherstellen.

Weniger grob formuliert: Upgrades, sobald es sich dreht

Sobald die erste Version läuft, sind Unvollkommenheiten kein Problem mehr, sondern werden zu nützlichen Hinweisen. Sie haben Raum für Verfeinerungen.

Anstelle einer massiven Stahlstange können Sie auch Lamellen zum Anker hinzufügen. Viele handelsübliche Gleichstrommotoren bestehen aus dünnen, isolierten Eisenscheiben, um Wirbelstromverluste im Kern zu reduzieren. Für einen Demonstrationsmotor ist dies nicht unbedingt erforderlich, aber wenn Sie kühlere Wicklungen und einen etwas effizienteren Betrieb wünschen, kommen Sie diesem Design näher, indem Sie Ihren Kern in isolierte Scheiben schneiden.

Sie können von zwei Polen auf drei oder mehr Pole umsteigen. Das bedeutet drei Sätze von Spulen im Abstand von 120° und einen Kommutator mit sechs Segmenten, wobei jede Spule über zwei gegenüberliegende Segmente verbunden ist. Dies glättet das Drehmoment und verbessert das Startverhalten, da sich immer mindestens eine Spule in einer nutzbaren Position befindet.

Sie können Kupferstreifenbürsten durch Graphitstäbe oder handelsübliche Motorbürsten ersetzen. Das reduziert den Verschleiß am Kommutator und sorgt für einen leiseren Betrieb, macht jedoch die Bürstenhalter etwas komplizierter.

Sie können auch den umgekehrten Weg gehen: Zerlegen Sie einen billigen Spielzeugmotor und vergleichen Sie dessen winzigen versteckten Kommutator und schräg gewickelten Anker mit Ihrer freigelegten Version. Diese Gegenprüfung erklärt oft, warum sich Ihre breiten, handgewickelten Spulen bei höheren Drehzahlen so verhalten, wie sie es tun.

Jede Änderung verändert den aktuellen Weg, die Kommutierungswinkel und die Drehmomentkurve geringfügig. Dabei gibt es kaum etwas, das “richtig” oder “falsch” ist; es geht hauptsächlich darum, den Motor an das jeweils nächste Experiment anzupassen.

Hinweise zur Sicherheit und Vernunft

Bleiben Sie unter 12 V und halten Sie den Strom moderat. Die zuvor genannten Zahlen gehen davon aus, dass Sie im Dauerbetrieb etwa ein Ampere oder weniger verbrauchen. Ideal ist ein Labornetzteil mit Strombegrenzung. Akkus sind in Ordnung, solange Sie sich bewusst sind, dass kurzgeschlossene Bürsten vorübergehend viel Strom abgeben können. Vermeiden Sie Verkabelungen, die versehentlich angefasst werden können, wenn sie abisoliert sind; selbst Niederspannungslichtbögen können erschrecken.

Lassen Sie den Motor nicht zu lange im Stillstand laufen. Wenn er sich nicht dreht, verschwindet die Gegen-EMK und der Strom in den Spulen steigt an; sie erhitzen sich, die Isolierung wird weich und es kommt zu einem leisen Kurzschluss.

Halten Sie schließlich lose Kleidung und Haare von der rotierenden Welle fern. Bei dieser Konstruktion ist alles absichtlich offen zugänglich, einschließlich aller Stellen, an denen sich Gegenstände verfangen können.

Abschließende Überprüfungen und nächster Build

Wenn Sie alle Schritte befolgt haben, verfügen Sie nun über einen bürstenbehafteten Gleichstrommotor mit einem echten Kommutator, dessen Geometrie Sie verstehen, da Sie jedes Teil selbst platziert haben. Er läuft wahrscheinlich etwas unruhig, brummt ein wenig und funkt stärker als ein handelsübliches Gerät. Das ist akzeptabel.

Der Vorteil dieses Designs besteht darin, dass nichts verborgen bleibt. Sie können den Bürstenwinkel verändern und dabei die Drehmomentänderung beobachten. Sie können den Anker mit mehr Windungen oder einem anderen Drahtquerschnitt neu wickeln und sehen, wie sich Anlaufstrom und Drehzahl verändern. Sie können einen zweiten Motor mit einem dreiteiligen Kommutator bauen und beide Motoren miteinander vergleichen.

Sobald sich das normal anfühlt, haben Sie bereits das Niveau der üblichen Motorführungen für Schulprojekte überschritten. Die nächste Iteration gehört Ihnen, nicht dem Lehrbuch.