BLDC-Motor-Kommutierung: Auswahl des Aussehens und Verhaltens Ihres Drehmoments

Bei der Kommutierung eines BLDC-Motors entscheiden Sie still und leise, wie Ihr Produkt klingen wird, wie geschmeidig es sich anfühlen wird, wie lange das Silizium halten wird und wie mühsam die Fehlersuche fünf Monate vor der Markteinführung sein wird. Alles andere im Antrieb richtet sich mehr oder weniger nach dieser Entscheidung.

Inhaltsverzeichnis

Was “Pendeln” für Sie wirklich bedeutet

In der offiziellen Dokumentation wird erklärt, dass es sich bei der Kommutierung lediglich um das synchrone Umschalten der Statorphasen mit dem Rotor handelt. Nützlich, aber etwas zu höflich ausgedrückt.

In der Praxis bestimmt das Kommutierungsschema den Charakter des gesamten Antriebs: wie viel Drehmomentwelligkeit Sie akzeptieren, wie viel Rechenleistung Ihre MCU benötigt, wie stark der Zwischenkreiskondensator belastet wird, welche Art von Stromsensoren Sie kaufen und wie mühsam der Betrieb bei niedrigen Drehzahlen wird. Trapezförmige, sinusförmige und feldorientierte Schemata sind nicht nur “drei Methoden”, sondern sie schaffen unterschiedliche Betriebsbereiche.

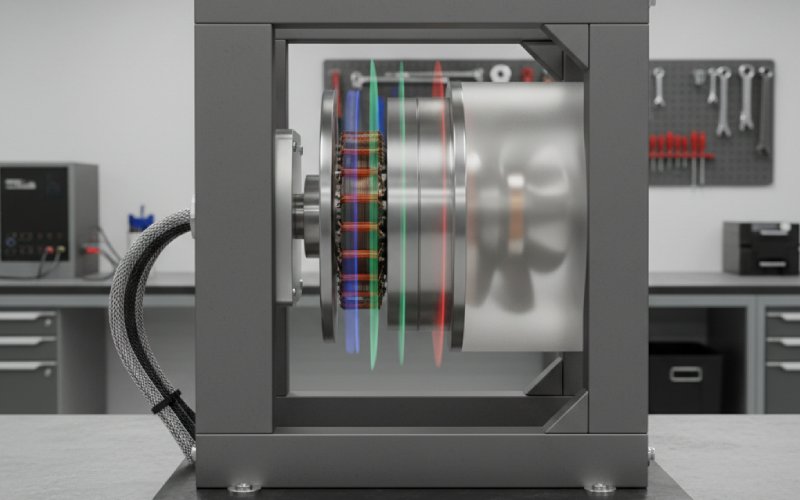

Wenn Sie vom Motor ausgehen, führen Sie die Form der Gegen-EMK, die Anordnung der Magnete und die Wahl der Schlitze/Pole bereits zu einer bestimmten Art der Kommutierung. Ein Motor, der für eine relativ flache Gegen-EMK gewickelt ist, verträgt eine sechsstufige Blockkommutierung gut; eine Maschine mit einer sauberen sinusförmigen Gegen-EMK verlangt geradezu nach einer sinusförmigen oder FOC-Steuerung, auch wenn Sie sie mit einem Blockantrieb zum Laufen bringen können.

Block-/Sechs-Stufen-Kommutierung: wenn Sie nur Bewegung wollen

Blockkommutierung, Sechsphasen, trapezförmig, 120-Grad-Leitung; unterschiedliche Bezeichnungen, gleiche Idee. Alle 60 elektrischen Grad werden zwei der drei Phasen umgeschaltet, wobei die dritte Phase offen bleibt. Ein Hall-Sensor oder ein Detektor für den Nulldurchgang der Gegen-EMK erfasst den Zustand.

Diese Methode hält die Steuerelektronik einfach: eine Dreiphasenbrücke, einige Gate-Treiber, ein paar Komparatoren oder Hall-Eingänge und eine einfache Firmware. Diese Einfachheit erklärt, warum Elektrowerkzeuge, Lüfter und Pumpen nach wie vor in großen Stückzahlen mit blockkommutierten BLDC-Antrieben ausgeliefert werden.

Die Kosten sind bekannt und werden manchmal unterschätzt. Das Drehmoment weist pro elektrischer Umdrehung eine deutliche Sechs-Impuls-Struktur auf, die direkt zu Vibrationen, Geräuschen und Lagerbelastungen führt. Forschungsarbeiten, die sich speziell mit der “Unterdrückung von Kommutierungsdrehmomentwelligkeiten” befassen, existieren aus gutem Grund.

Wenn Sie bei der Blockkommutierung bleiben, verlagert sich die interessante technische Arbeit von der Frage “Welches Schema?” zu “Wie sauber können wir dieses Schema gestalten?”. Das bedeutet in der Regel: die Platzierung der Hall-Sensoren zu optimieren, die Kommutierungsvorlaufzeit unter Last anzupassen, den Stromanstieg mit einem geeigneten Gate-Widerstand und einer geeigneten Totzeit zu formen und den Gleichstromzwischenkreis zu stabilisieren, damit der Spannungsabfall über einen Schritt hinweg die Drehmomentwelligkeit nicht verstärkt. Das Anwendungsmaterial von Qorvo und ähnliche Hinweise kommen immer wieder auf denselben Gedanken zurück: Das richtige Schalt-Timing ist entscheidend für alles.

Der Betrieb bei niedrigen Drehzahlen ist in der Regel ein Problem. Sensorlose Nulldurchgangsalgorithmen benötigen ausreichend Gegen-EMK, um zu funktionieren. Daher simuliert man diese mit einer erzwungenen Kommutierung, Pulsausrichtung oder hybriden sensorischen/sensorlosen Verfahren. Wenn Ihr Produkt tatsächlich unterhalb einiger hundert elektrischer Umdrehungen pro Minute läuft, lohnt es sich in der Regel, diesen Bereich als separaten Betriebsmodus zu behandeln.

Sinusförmige Kommutierung und FOC: Drehmoment als kontinuierliche Größe

Die sinusförmige Kommutierung versucht lediglich, die Phasenströme an die sinusförmige Gegen-EMK anzupassen, wodurch das Drehmoment über eine elektrische Umdrehung nahezu konstant bleibt. Allein dadurch werden Drehmomentwelligkeit und akustische Artefakte reduziert, insbesondere bei niedrigen Drehzahlen, wo die Blockkommutierung am stärksten auftritt.

Die feldorientierte Regelung übernimmt denselben Ansatz und überträgt ihn auf einen rotierenden Bezugsrahmen. Anstatt drei Ströme mit räumlichen und zeitlichen Offsets zu jonglieren, regulieren Sie zwei orthogonale Komponenten, die auf das Rotorfeld ausgerichtet und orthogonal dazu sind. Die Methode ähnelt äußerlich der sinusförmigen Kommutierung, aber jetzt können Sie Drehmoment- und Flusskanäle direkt steuern, Strombegrenzungen hinzufügen und die Dynamik auf viel strukturiertere Weise durchsetzen.

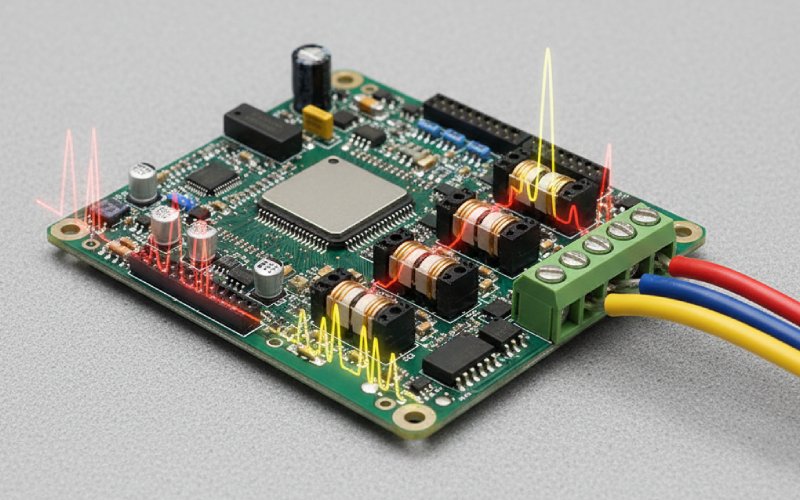

Der Preis hängt nicht mehr hauptsächlich von den CPU-Zyklen ab; moderne MCUs führen routinemäßig Clarke/Park-Transformationen durch. Die lästigeren Kosten entstehen durch die Infrastruktur: genaue, schnelle Strommessung an mindestens zwei Phasen, relativ präzise Rotorposition (Hall-Interpolation, Encoder oder fortschrittlicher Beobachter), sorgfältige Latenzplanung zwischen Abtastung und PWM-Aktualisierungen sowie Firmware-Disziplin.

FOC macht Sinn, wenn mindestens eine dieser Aussagen zutrifft. Ihre Anwendung hat strenge akustische Grenzen bei niedrigen Drehzahlen. Ihr Regelkreis muss die Effizienz über einen breiten Drehzahlbereich maximieren. Der Motor ist mechanisch überdimensioniert, aber thermisch begrenzt, sodass die Stromregelung zum Engpass wird. Oder Sie möchten, dass derselbe Regelungsstack sowohl BLDC- als auch PMSM-Maschinen auf einer gemeinsamen Plattform unterstützt.

Sensorische und sensorlose Kommutierung: Wie man erkennt, wo sich der Rotor befindet

Alle Kommutierungsschemata versagen, wenn Sie sich in der Rotorposition irren. Die Entscheidung ist einfach zu formulieren: Verwenden Sie Sensoren oder leiten Sie die Position aus dem elektrischen Verhalten ab. Die Umsetzung ist jedoch weniger einfach.

Hall-Sensoren liefern drei digitale Signale mit einer Auflösung von 60 Grad oder 120 Grad. Sie eignen sich gut für die Blockkommutierung und sind auch für FOC als grobe Anker, die durch Beobachter interpoliert werden, nützlich. Die Dokumentation mehrerer Anbieter kommt zu dem gleichen Ergebnis: Eingebettete Hall-Sensoren sind weit verbreitet, kostengünstig und beseitigen die meisten Probleme beim Anlaufen und bei niedrigem Drehmoment.

Sensorlose Ansätze ersetzen physikalische Sensoren durch Gegen-EMK-Erkennung, modellbasierte Beobachter oder Hochfrequenzinjektion. Gegen-EMK-Nulldurchgangsmethoden sind nach wie vor die gängigste Methode für kostensensible Antriebe, erfordern jedoch eine Mindestgeschwindigkeit und eine saubere Phasenspannungserfassung. Fortgeschrittenere Beobachter kombinieren Motormodelle mit Strom- und Spannungsmessungen, um Position und Geschwindigkeit zu schätzen. Moderne Übersichtsartikel lesen sich eher wie Lehrbücher zur Regelungstechnik als wie Motor-Fachartikel.

Eine praktische Regel: Wenn die Anwendung aus dem Stillstand heraus ein deterministisches Drehmoment gegen eine unbekannte Last (Robotergelenke, Kardanringe, Servoachsen) liefern muss, vereinfacht in der Regel eine Form von sensorgesteuerter oder hybrider Regelung die Sache. Handelt es sich um einen Ventilator, eine Pumpe oder ein Gebläse, das gegen eine relativ vorhersehbare Last anläuft, ist eine sensorlose Regelung mit einer sorgfältig konzipierten Anlaufroutine kostengünstiger.

Wie sich die Kommutierung als Drehmomentwelligkeit, EMI und Rauschen äußert

Die Benutzer sehen Ihr Blockdiagramm nicht, sondern nur Drehmomentwelligkeit, Geräusche und manchmal auch fehlgeschlagene EMI-Tests. All dies hängt eng mit der Kommutierungsmethode und deren sauberer Umsetzung zusammen.

Die Drehmomentwelligkeit bei Kommutierungszeitpunkten ist ein häufiges Thema in der akademischen und industriellen Arbeit. Sie tritt auf, wenn Induktivität, Strom und Gegen-EMK bei einem Schaltvorgang nicht synchron übergehen. Bei BLDC-Antrieben mit geringer Zwischenkreiskapazität wird die Wechselwirkung zwischen Schalt- und Versorgungswelligkeit so wichtig, dass explizite Strategien zur Erhöhung der Zwischenkreiskapazität während Nicht-Kommutierungsintervallen vorgeschlagen werden, um die Welligkeit unter Kontrolle zu halten.

Umfassende Bewertungen der Zuverlässigkeitsprobleme von BLDC-Motoren führen Drehmomentwelligkeit, EMI, akustische Geräusche und Kommutierungsfehler gemeinsam auf. Diese Gruppierung ist kein Zufall: Das harte Schalten von Rechteckströmen und Phasenspannungen erregt naturgemäß mechanische Resonanzen und Strahlungen. Sinusförmige und FOC-Schemen ersetzen diese Rechteckkanten durch glattere Wellenformen, was sowohl den akustischen Anteil als auch die EMI tendenziell reduziert, obwohl das Design und Layout der Gate-Ansteuerung weiterhin eine Rolle spielen.

Bei der Entscheidung für ein Gleichrichtungsprogramm ist es oft hilfreich, von der ungünstigsten Systembeschränkung auszugehen. Wenn die leitungsgebundene EMI bereits nahe an den gesetzlichen Grenzwerten liegt oder die mechanische Baugruppe eine bestimmte Oberwelle verstärkt, wird dies die Wahl stark in Richtung glatterer Stromprofile beeinflussen, selbst wenn die MCU auf dem Papier etwas überdimensioniert erscheint.

Die wichtigsten Kommutierungsarten im Vergleich auf einen Blick

Die folgende Tabelle fasst die drei vorherrschenden Konzepte in einem Format zusammen, das eher realen Design-Gesprächen als Marketing-Präsentationen entspricht. Sie ist bewusst subjektiv gehalten.

| Kommutierungsstil | Typische Steuersignale | Anforderung an die Rotorposition | Wichtigste Vorteile in der Praxis | Wichtigste Strafen in der Praxis | Wo es tendenziell gewinnt |

|---|---|---|---|---|---|

| Block / Sechsstufig (trapezförmig) | Sechs diskrete Phasenzustände mit 120-Grad-Leitung, einfache PWM an oberen oder unteren Schaltern | Hall-Sensoren oder einfache Gegen-EMK-Erkennung mit Nulldurchgangslogik | Einfacher Gate-Treiber, bescheidene MCU, leicht auf einem Oszilloskop zu verstehen, tolerant gegenüber ungenauen Motoren | Ausgeprägte Drehmomentwelligkeit, stärkerer akustischer Anteil, ungünstiges Verhalten bei sehr niedrigen Drehzahlen, EMI durch harte Kanten geprägt | Ventilatoren, Pumpen, Gebläse, Elektrowerkzeuge, kleine Kompressoren, kostengünstige Antriebe, bei denen “zuverlässiges Drehen” die Hauptanforderung ist |

| Sinusförmig (dreiphasige Sinuswellen) | Analoge oder PWM-synthesisierte sinusförmige Ströme in allen Phasen | Hall-Interpolation, Encoder oder genauer sensorloser Beobachter | Deutlich gleichmäßigeres Drehmoment, bessere Steuerung bei niedrigen Drehzahlen, geringere akustische und mechanische Belastung, einfachere EMI-Steuerung als bei Blockmotoren | Komplexere Stromsteuerung, erfordert bessere Strommessung und Positionsschätzung, höhere Firmware-Komplexität | Geräte, die leise sein müssen, Roboter mit mittlerer Leistung, Pumpen mit mittlerer Leistung, Antriebe, bei denen sowohl Effizienz als auch Komfort wichtig sind |

| FOC / Vektorkontrolle | d-q-Stromschleifen mit Entkopplung, feldausgerichtete Drehmomentregelung, häufig mit Raumvektor-PWM | Hochwertige Positionsrückmeldung (Encoder, Resolver oder sensorlose Schätzer) und präzises Regelungs-Timing | Direkte Drehmomentsteuerung, robuste Strombegrenzung, gutes dynamisches Ansprechverhalten, eine Steuerungsplattform für viele Motorvarianten | Erfordert eine disziplinierte Firmware-Struktur, eine präzise Sensorkette, eine komplexere Fehlerbehandlung und mehr Einstellparameter. | Servoantriebe, Cobots, Kardanringe, EV-Hilfsaggregate, Traktionssysteme, alles, was nahe an Leistungsgrenzen arbeitet |

Die genauen Grenzen sind unscharf. Viele erfolgreiche Produkte liegen in den Zwischenbereichen: Blockkommutierung mit cleverer Stromformung, sinusförmige Antriebe mit minimaler DSP-Arbeit, FOC, das auf kostengünstigen MCUs mit nur Hall-Rückkopplung und Interpolation läuft. Reale Produkte folgen nicht den Trennungen aus dem Lehrbuch.

Anpassung der Kommutierung an Anwendungsbeschränkungen

Anstatt zu fragen, “welche Kommutierung die beste ist”, ist es oft produktiver, eine Reihe von etwas unbequemen Fragen zu stellen. Wie viel Drehmomentwelligkeit ist am ungünstigsten Betriebspunkt akzeptabel? Wie laut ist der mechanische Weg vom Motor zur Hand oder zum Ohr des Benutzers? Wie viel Strommessung kann die Stückliste ohne Diskussionen ausführen?.

Für einen einfachen HLK-Ventilator, der meist nahe einem Betriebspunkt läuft, kann eine Blockkommutierung völlig ausreichend sein, insbesondere wenn die mechanische Struktur bereits höhere Oberschwingungen filtert. Ein Waschmaschinenantrieb mit strengen akustischen Grenzwerten und variabler Drehzahl über einen Waschzyklus hinweg wird oft mit einer sinusförmigen oder FOC-Steuerung realisiert, einfach weil eine Blockkommutierung überall sonst Kompromisse erzwingen würde. Automobilpumpen, Kompressoren und Zusatzaggregate verwenden häufig sensorische oder hybride Ansätze: Sie müssen gegen ungewisse Lasten anlaufen, EMV-Normen erfüllen und sich in eine überfüllte elektrische Umgebung integrieren lassen.

Die Idee besteht darin, die Art der Kommutierung von den Einschränkungen auf Systemebene bestimmen zu lassen und dann die restliche Elektronik entsprechend dieser Entscheidung zu entwerfen, nicht umgekehrt.

Debugging von Kommutierungsproblemen, ohne sich zu verirren

Wenn ein BLDC-System “unruhig läuft” oder vibriert, liegt der Verdacht auf exotische Firmware-Fehler nahe. In vielen Fällen ist die Ursache jedoch einfacher: falsche Phasenfolge zwischen Motor und Brücke, falsche Kommutationstabelle, falsch ausgerichtete Hall-Sensoren oder ein Kommutierungszeitpunkt, der nach einem Motorwechsel nie überprüft wurde. In industriellen Fehlerbehebungsleitfäden werden Phasenfolgefehler und falsche Zeitpunkte immer wieder als erste Überprüfungen bei unruhigem Betrieb hervorgehoben.

Ein nützlicher Ansatz besteht darin, die Kommutierung zunächst als Problem des Zeitdiagramms zu betrachten, bevor man sie als Softwareproblem behandelt. Sie überprüfen, ob Phasenspannungen, Gegen-EMK und Positionssignale im erwarteten elektrischen Winkel übereinstimmen. Sie stellen sicher, dass die Gleichstrom-Zwischenkreisspannung und die Stromsensoren während Schaltvorgängen nicht gesättigt sind. Sie überprüfen, ob die Totzeit unter bestimmten Lastbedingungen nicht unbemerkt die effektive Spannung beeinträchtigt. Erst wenn all diese Punkte korrekt sind, ist es sinnvoll, Beobachter, Drehzahlregelkreise und Drehmomentbefehle anzupassen.

Bei sensorlosen Antrieben treten die meisten latenten Probleme beim Anlaufen auf. Wenn der Motor während der Open-Loop-Ausrichtung blockiert oder rattert, ist dies in der Regel ein Zeichen für nicht übereinstimmende elektrische Parameter und noch nicht für schwerwiegende Regelungsfehler. Eine robuste Ausrichtungs- und Rampenstrategie löst oft “mysteriöse” Fehler bei Nullgeschwindigkeit.

Ein praktischer Migrationspfad: vom Block zum “fast FOC”

Viele Teams beginnen mit einer sechsstufigen Kommutierung, entwickeln einen funktionierenden Prototyp und stoßen dann an akustische oder steuerungstechnische Grenzen. All das über Bord zu werfen und direkt zu einer vollständigen FOC überzugehen, erscheint riskant, sodass das System für einen weiteren Produktzyklus laut bleibt. Es gibt jedoch einen ruhigeren Weg.

Ein gängiger Ansatz besteht darin, die vorhandene Brückenhardware und die Hall-Sensoren beizubehalten, aber zusätzlich zum Kommutierungsmuster eine sinusförmige Modulation hinzuzufügen, um die Ströme schrittweise näher an die tatsächlich gewünschten Gegen-EMK-Werte anzupassen. Dadurch wird die Welligkeit reduziert, ohne dass eine sofortige Umstellung der Architektur erforderlich ist.

Der nächste Schritt besteht darin, die aktuelle Regelung in den stationären Rahmen einzuführen und dann in einen rotierenden Referenzrahmen zu wechseln, sobald Sie mit der Messqualität und dem Timing zufrieden sind. Bis Sie die vollständige d-q-Regelung implementieren, ist ein Großteil der Low-Level-Infrastruktur bereits erprobt. Der Übergang erfolgt dann in Form einer Reihe kleiner Änderungen und nicht als einmalige Neuprogrammierung.

Abschließende Gedanken

Die BLDC-Motorkommutierung ist nicht nur eine Konfigurationsoption in einer Bibliothek, sondern eine strukturelle Entscheidung darüber, wie Ihr Motor, die Mechanik und die Elektronik während der gesamten Produktlebensdauer zusammenwirken. Block-, Sinus- und FOC-Verfahren haben alle starke Anwendungsfälle, und die moderne Forschung zu Drehmomentwelligkeit, EMI-Behandlung und sensorloser Schätzung schärft diese Werkzeuge lediglich, anstatt sie zu ersetzen.

Wenn Sie die Kommutierung als eine Designentscheidung betrachten, die zu Beginn einmal getroffen und dann regelmäßig überprüft wird, während das System ausgereift ist, vermeiden Sie die übliche Falle, in der das Schema nur ausgewählt wird, um den ersten Rotor zum Drehen zu bringen. Der Motor dreht sich so oder so; die Frage ist, ob er dies in einer Weise tut, die den tatsächlichen Systembeschränkungen entspricht, mit denen Sie konfrontiert sind.