6-Stufen-Kommutierung in BLDC-Motoren: Was in einem realen Antrieb tatsächlich wichtig ist

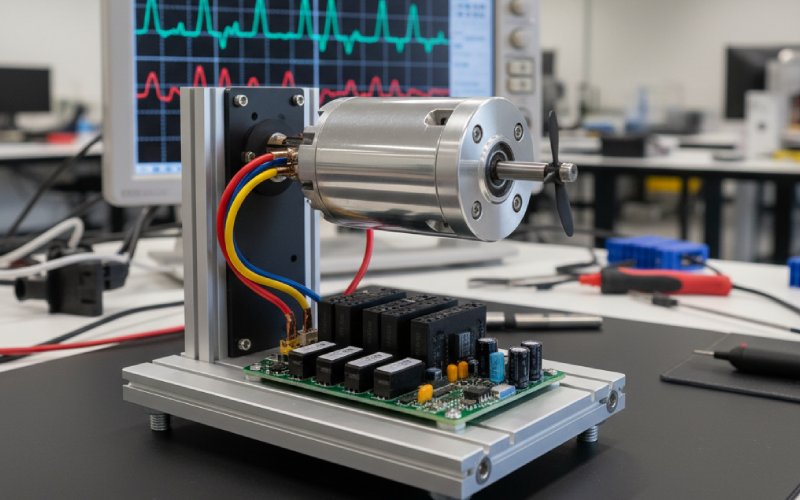

Sechsstufige Kommutierung ist nichts Besonderes, aber sie bewegt eine Menge Produkte. Wenn Sie die Schalttafel, die Sensorik und das Timing richtig hinbekommen, können Sie in der Regel liefern. Wenn Sie bei einem dieser Punkte danebenliegen, hilft keine noch so gute Theorie, um das Rauschen, die fehlenden Schritte oder die zufälligen Resets auf dem Prüfstand zu beheben.

Inhaltsverzeichnis

Warum Ingenieure immer noch 6-Step wählen, obwohl sie wissen, dass es FOC gibt

Lehrbücher und Präsentationen von Anbietern weisen immer wieder auf die feldorientierte Regelung als Endzustand hin. Dann schaut man sich ein Gerät, ein Elektrowerkzeug, einen Ventilator, eine Pumpe oder einen kostengünstigen Roboter an und sieht eine einfache Dreiphasenbrücke, eine kleine MCU, drei Hall-Leitungen und eine 6-Stufen-Tabelle, die in den Flash-Speicher gebrannt ist. Die Trapezsteuerung (120°-Blockkommutierung, 6 Stufen) bleibt bestehen, weil sie einige Dinge sehr gut kann: hohe Höchstgeschwindigkeit, geringe Rechenlast und einfache Fehlerbehandlung.

Die Anmerkungen von Microchip und Onsemi sagen beide dasselbe, nur in leicht unterschiedlicher Sprache: sechs diskrete Statorfeldpositionen pro elektrischem Zyklus, nur zwei Phasen werden gleichzeitig angesteuert, eine Phase ist schwebend, und der Rotormagnet verfolgt dieses Feld einfach weiter. TI fügt dann das offensichtliche, aber oft ignorierte Detail hinzu: Diese Methode bietet in der Regel die höchste maximale Drehzahl und eine sehr geringe Komplexität des Gate-Treibers, allerdings auf Kosten von Drehmomentwelligkeit und Geräuschentwicklung.

Wenn Sie dies lesen, wissen Sie wahrscheinlich bereits alles darüber. Der Wert liegt nun in den Details, die Sie normalerweise nicht in den “Einführungsdokumenten zu BLDC” finden: wie man die Kommutierungstabelle erstellt und debuggt, wie man ein PWM-Schema auswählt, das zu Ihrer Hardware passt, und wie man dafür sorgt, dass sich sensorlose 6-Stufen-Motoren bei niedrigen Drehzahlen nicht falsch verhalten.

Elektrische Sektoren, Polpaare und warum Ihre Winkelberechnungen Ihnen immer wieder Probleme bereiten

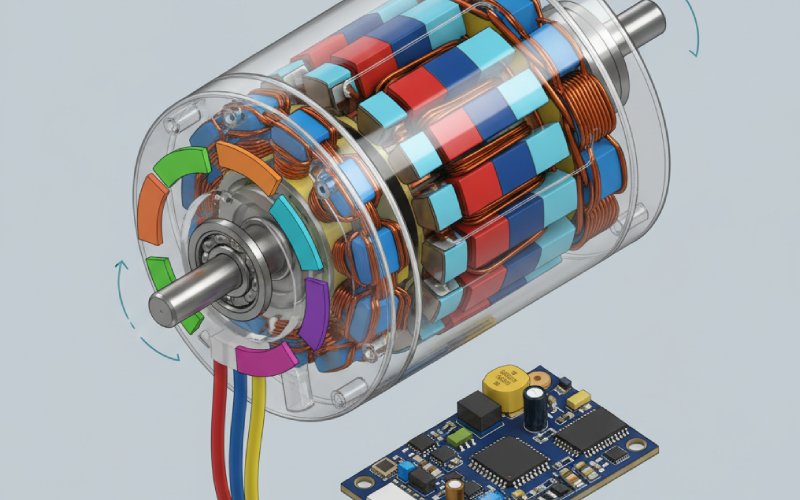

Die Dokumentation von Microchip beschreibt die Konvention klar und deutlich: sechs Sektoren pro elektrischem Zyklus, 60 elektrische Grad pro Sektor und ein elektrischer Zyklus pro Rotorpolpaar pro mechanischer Umdrehung. Sie kennen die Formel, aber in der Software hat sie die schlechte Angewohnheit, “irgendwie richtig” zu sein und dann abzuweichen.

Wenn der Motor (N_p) Polpaare hat, entspricht eine mechanische Umdrehung (N_p) elektrischen Zyklen. Ein Hall-Sensor-Übergang alle 60 elektrischen Grad entspricht also alle 360/(6Np) mechanischen Grad. Auf dem Papier klingt das einfach. In der Firmware fügen Ingenieure hier still und leise Konstanten hinzu, bis die geschätzte Geschwindigkeit mit dem Drehzahlmesser übereinstimmt.

Die Sechs-Schritte-Logik selbst kümmert sich nicht um den absoluten Winkel in Grad. Sie benötigt lediglich einen Sektorindex von 1 bis 6 (oder 0 bis 5) und eine gewünschte Drehrichtung. Das ist der Vorteil grober Methoden: keine Park-Transformation, sondern einfach “wir befinden uns in Sektor 3, wir wollen vorwärts fahren, also versorgen wir diese beiden Phasen mit dieser Polarität mit Energie und lassen die dritte Phase hochohmig.” Das Motorsteuerungs-Blockset von MathWorks formalisiert dies im Wesentlichen zu einem Block, der den Hall-Zustand auf den Sektor und dann auf Schaltzustände abbildet, mit einem Drehmomentwinkelziel von etwa 90° ± 30°.

Wenn Sie den Sektorindex als Kernzustand behandeln und alles andere davon ableiten, wird Ihr Code oft einfacher, als wenn Sie ständig Winkel mit sich herumtragen.

Eine praktische 6-Schritte-Kommutationstabelle, die Sie tatsächlich programmieren können

Jede Anwendungsbeschreibung eines Anbieters enthält eine Version einer 6-stufigen Tabelle. Die Hall-basierte Kommutierungsbeschreibung von TI zeigt das Muster deutlich: drei digitale Hall-Signale, sechs gültige Zustände, eine Zuordnung dieses Zustands zu Phasenpolaritäten und eine Phase, die offen bleibt. MathWorks zeigt dann fast die gleiche Zuordnung, jedoch in Bezug auf AA′, BB′, CC′ Gate-Befehle.

Hier ist eine kompakte Version, die Sie direkt in eine Nachschlagetabelle einfügen können. Dabei wird davon ausgegangen, dass die Phasen mit U, V, W und die Hall-Sensoren mit A, B, C bezeichnet sind. Die Zuordnung gilt für eine Drehrichtung; durch Umkehren der Reihenfolge der Schritte in der Firmware wird die Drehrichtung umgekehrt.

| Schritt (Sektor) | Halle (A B C) | High-Side EIN | Low-Side EIN | Schwimmphase |

|---|---|---|---|---|

| 1 | 0 0 1 | U | V | W |

| 2 | 1 0 1 | U | W | V |

| 3 | 1 0 0 | V | W | U |

| 4 | 1 1 0 | V | U | W |

| 5 | 0 1 0 | W | U | V |

| 6 | 0 1 1 | W | V | U |

Aus dieser Tabelle ergeben sich zwei kleine, aber wichtige Anmerkungen.

Zunächst sollten ungültige Hall-Codes (000 oder 111 oder jedes Muster, das nicht in der Tabelle enthalten ist, wenn Ihre Verkabelung ungewöhnlich ist) als Fehler oder “keine Kommutierung”-Zustände behandelt werden. TI empfiehlt ausdrücklich, Hall-Zustände als Indizes in einer Software-Nachschlagetabelle zu verwenden und unerwartete Werte als Fehlerzustände zu behandeln, nicht als “Best-Effort”-Antriebsversuche. Das Zulassen von zufälligen Mustern, die beliebigen Gate-Zuständen zugeordnet werden, ist eine subtile Methode, um MOSFETs zu zerstören.

Zweitens geht die Tabelle von einer bestimmten Ausrichtung zwischen der mechanischen Rotorposition und den Hall-Übergängen aus. Wenn Ihre Hall-Sensoren anders verdrahtet sind oder der Rotormagnet in einer anderen Ausrichtung als erwartet geklebt ist, dreht sich die Zustandssequenz oder kehrt sich um. Sie müssen dann entweder die Phasen neu verdrahten, die Hall-Leitungen neu zuordnen oder die Firmware-Tabelle drehen. Hier verbringen viele Konstrukteure einen Nachmittag.

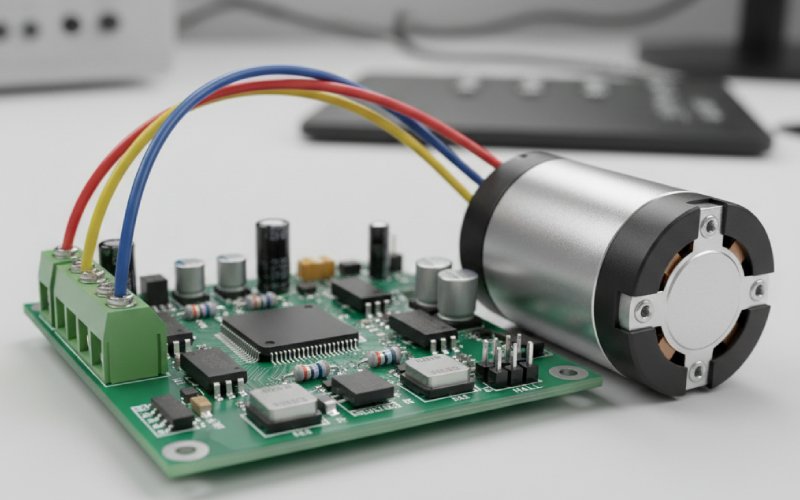

Die Tabelle als Firmware verwenden, nicht nur als Zeichnung

Das Schöne an einer 6-stufigen Tabelle ist, dass Sie damit sowohl die Leistungsstufe als auch die Steuerlogik steuern können. Die rohen Hall-Bits bilden einen 3-Bit-Index. Dieser Index liefert Ihnen drei Informationen gleichzeitig: welches High-Side-Gate für PWM verwendet werden soll, welches Low-Side-Gate für PWM oder Clamp verwendet werden soll und welche Phase für die Messung der potenziellen BEMF in einem sensorlosen Design hochohmig ist.

Es ist verlockend, nur die High-Side-Phase zu codieren und den Rest abzuleiten. Widerstehen Sie dieser Versuchung. Wenn Sie das vollständige Gate-Muster pro Schritt in die Tabelle eintragen, wird die Fehlersuche zum Kinderspiel: Sie können das vollständige Muster ausdrucken oder protokollieren und es mit den erwarteten Wellenformen aus den Diagrammen des Herstellers abgleichen. Das Beispiel von MathWorks legt die Schaltsequenzbits pro Sektor explizit dar; das Kopieren dieses Musters in eine C-Struktur oder LUT ist so risikoarm wie nur möglich.

Sobald die Tabelle eingerichtet ist, reduziert sich der Großteil des Steuerungscodes auf drei Vorgänge: Hall-Signal in Sektor decodieren, Zeile für Richtung auswählen, PWM-Tastverhältnis auf die aktiven Beine anwenden. Die gesamte “Steuerungstheorie” befindet sich eine Ebene höher und entscheidet, wie das Tastverhältnis aussehen muss, um die Geschwindigkeits- oder Stromziele zu erreichen.

PWM-Schemata für 6 Stufen: Auswahl des am wenigsten schlechten Kompromisses

Die Dokumentation von Microchip zur Motorsteuerung fasst drei sehr gängige PWM-Schemata für die Sechs-Stufen-Kommutierung zusammen. Der Text wirkt wie Marketing, aber die Kompromisse sind real:

Ein Schema treibt jeweils die hohe Seite einer aktiven Phase und die niedrige Seite der anderen an, wobei die gegenüberliegenden Beine fest ein- und ausgeschaltet sind. Es ist einfach, hat geringe Schaltverluste und benötigt keine Totzeit zwischen komplementären Bauelementen, neigt jedoch dazu, eine hohe Stromwelligkeit zu erzeugen.

Ein anderes Schema verwendet komplementäre PWM auf einer aktiven Phase, während die Unterseite der anderen Phase vollständig eingeschaltet bleibt. Dadurch bleiben die Schaltverluste auf einer Seite gering, aber Sie müssen nun die Totzeit verwalten und sich mit komplexeren Stromwellenformen auseinandersetzen.

Das dritte Schema treibt beide aktiven Phasen mit komplementärer PWM an. Das reduziert die Stromwelligkeit und kann zu einer besseren Drehmomentglätte führen, allerdings auf Kosten höherer Gesamtschaltverluste und eines strengeren Totzeitmanagements.

Renesas fügt eine Variante hinzu, die sie als “ausgewogene PWM” bezeichnen, bei der sowohl die positiven als auch die negativen Beine einer bestimmten Phase die Chopping-Aufgabe in jeder Leitungsperiode teilen, wodurch die Schaltbelastung ausgeglichen und die Drehmomentwelligkeit reduziert wird. Die Idee ist einfach: Wenn ein Gerät während der mechanischen Lebensdauer des Produkts deutlich häufiger schaltet als sein Partner, altert dieses Gerät schneller. Ausgewogene Schemata zielen darauf ab, die Belastung gleichmäßiger zu verteilen.

In der Praxis ist bei einem Lüftertreiber mit geringer Leistung das erste Schema oft mehr als ausreichend. Bei einem Elektrowerkzeug oder einer Automobilpumpe mit höherem Stromverbrauch funktioniert das dritte oder ausgewogene Schema in der Regel besser, und die Komplexität der Totzeit ist im Vergleich zu den Kosten für hörbare Stromwelligkeit oder EMI-Probleme gering.

Sensorgesteuert, 6 Stufen: Hall-Verkabelung, Kalibrierung und Richtung

Die meisten praktischen 6-Stufen-Designs beginnen nach wie vor mit Hall-Sensoren. TI, NXP, Microchip, erneut NXP – sie alle weisen denselben Archetyp auf: drei digitale Hall-Latches im Abstand von 120 elektrischen Grad (oder entsprechend mechanisch beabstandet), die drei GPIOs versorgen.

Die interessanten Probleme sind nicht die Hall-Geräte selbst, sondern die Verkabelung und Kalibrierung:

Erstens können die drei Motorphasenleitungen und die drei Hall-Ausgänge jeweils in sechs Permutationen verdrahtet werden. Monolithic Power Systems zeigt sogar eine übersichtliche Tabelle mit allen sechs möglichen Konfigurationen der Motorphasenleitungen (A-B-C, C-A-B, B-C-A usw.). Kombiniert man dies mit beliebigen Hall-Anschlussbelegungen, erhält man ein Puzzle, bei dem die Software ein gültiges Sechs-Zustands-Muster erkennt, aber die Reihenfolge, in der diese Zustände im elektrischen Zyklus auftreten, möglicherweise nicht mit Ihrer “idealen” Tabelle übereinstimmt.

Zweitens: Um ein sauberes Drehmoment zu erhalten, sollten die Hall-Übergänge je nach der gewählten Phasenvorverlegung etwa 30 elektrische Grad vor oder nach dem idealen Kommutierungszeitpunkt erfolgen. MathWorks empfiehlt ausdrücklich ein Verfahren zur “Kalibrierung der Hall-Sensor-Sequenz”, um die tatsächliche Sequenz zu ermitteln und sie an das Kommutierungsmuster anzupassen. Im Labor bedeutet dies in der Regel, dass der Motor mit einer Vorrichtung oder einem anderen Motor langsam gedreht wird, die Hall-Zustände und Phasenspannungen protokolliert werden und die tatsächliche Sequenz anhand von Messungen und nicht anhand von Annahmen ermittelt wird.

Die Steuerung erfolgt hauptsächlich über die Buchhaltung. Wenn sich der Motor in die falsche Richtung dreht, können Sie zwei beliebige Phasenleitungen vertauschen, das Richtungsflag in der Firmware umkehren oder die Reihenfolge, in der Sie die sechs Schritte durchlaufen, umkehren. Das Vertauschen von zwei Phasen und das Belassen der Hall-Verkabelung ist die instinktive Hardware-Korrektur; das Umkehren der Tabelle ist die risikoärmere Firmware-Korrektur.

Sensorloses 6-Stufen-System: BEMF-Erkennung, Austastung und Low-Speed-Cliff

Die Herstellerangaben von TI, ST und Renesas zeigen alle dasselbe sensorlose 6-Stufen-Bild: Die nicht angesteuerte Phase führt eine induzierte Spannung (Gegen-EMK) mit sich, der Controller vergleicht diese Spannung mit einem Referenzwert (oftmals der Hälfte des Gleichstrombusses) und der Nulldurchgang markiert den richtigen Zeitpunkt für die Kommutierung.

Bei echter Hardware entscheiden ein paar Details darüber, ob sie funktioniert oder nur brummt:

Bei jeder Kommutierung benötigt die zuvor leitende Spule Zeit, um sich zu entmagnetisieren. Während dieses Entmagnetisierungsintervalls ist die “schwebende” Phase nicht wirklich schwebend; die Klemmenspannung schwankt, weil sich der Strom in den anderen Phasen ändert. Die Anwendungsbeschreibung von ST zeigt, wie die Unterseite der Spannungshüllkurve ansteigt, wenn sich die BEMF-Polarität umkehrt, und warum eine zu frühe Abtastung zu einer falschen Nulldurchgangsdetektion führt. Die Austastzeit nach jeder Kommutierung ist nicht überflüssig, sondern unerlässlich.

PWM verkompliziert dies noch weiter. Wenn Sie während der Low-Side-Auszeit (echte hohe Impedanz am Anschluss) eine Gegen-Elektromotorische Kraft (BEMF) erfassen, verringert sich Ihr effektives Abtastfenster mit dem Tastverhältnis. Einige Designs erfassen stattdessen während der Einschaltzeit unter Verwendung einer Referenz bei der Hälfte des Gleichstrombusses, wie ST feststellt, wodurch die Komplexität der analogen Schaltung gegen ein breiteres Erfassungsfenster bei hohen Tastverhältnissen eingetauscht wird.

Dann gibt es noch das Problem der niedrigen Drehzahl. Keine Drehung, keine Gegen-EMK. Die TI-Schulungsfolien erklären es deutlich: Sensorlose Sechs-Stufen-Verfahren funktionieren nicht, wenn Drehmoment bei oder nahe Null Drehzahl benötigt wird. Startstrategien werden zu einem separaten Subsystem: Ausrichten des Rotors durch Erzwingen eines statischen Feldes, Blindstart mit einer offenen Rampe oder kurzes Einspeisen von Hochfrequenzimpulsen, um die Ausgangsposition zu ermitteln. Diese Logik wird in einem Blockdiagramm vielleicht nie dargestellt, aber sie macht in der Regel den Unterschied zwischen “startet zuverlässig” und “zuckt manchmal”.”

Geschwindigkeits- und Stromschleifen zusätzlich zu 6 Stufen

Six-Step selbst definiert nur, welche Transistoren eingeschaltet sind. Es spielt keine Rolle, ob der Motor mit 300 U/min oder 30 000 U/min läuft. Das wird von den Regelkreisen oben geregelt.

Der einfachste Fall ist die Steuerung mit offenem Regelkreis: Man behandelt den Tastgrad als groben Ersatz für das Drehmoment und akzeptiert jede Drehzahl, die die Last und die Versorgung zulassen. Für Ventilatoren und einige Pumpen ist das ausreichend.

Alles, was eine geregelte Drehzahl oder ein geregeltes Drehmoment erfordert, benötigt mindestens eine Rückkopplungsschleife. Ein gängiges Muster in Anwendungshinweisen ist eine äußere Drehzahlregelschleife (PI-Regler, der sich anhand der gemessenen Drehzahl aus Hall-Flanken schließt), die einen Drehmoment- oder Arbeitszyklus-Sollwert aktualisiert, sowie eine innere Stromregelschleife oder ein Schutzschema, das den Phasenstrom innerhalb der Grenzen hält. Die Literatur von Microchip zur Motorsteuerung beschreibt sowohl Open-Loop- als auch Closed-Loop-Ansätze und umfasst Hardware-Unterstützung wie z. B. eine zyklusweise Strombegrenzung im PWM-Modul.

Eine strenge Stromregelung ist nicht für jeden Sechs-Stufen-Antrieb zwingend erforderlich. Mechanische Trägheit und Lasttoleranz verbergen manchmal viele elektrische Unvollkommenheiten. Sobald Sie jedoch eine höhere Drehmomentdichte anstreben oder eine vorhersehbare Übergangsreaktion wünschen, erscheint eine einfache Stromregelschleife um den PWM-Tastgrad herum weniger als Luxus, sondern vielmehr als die einzige Möglichkeit, das System innerhalb der thermischen und EMI-Grenzen zu halten.

Debugging in 6 Schritten auf dem Prüfstand: Eine Routine, die tatsächlich Fehler findet

Die meisten Probleme mit 6-Phasen-Systemen lassen sich auf eine kurze Liste zurückführen: falsche Hall-Sequenz, ausgefallene oder vertauschte Phasen, fehlende Totzeit, schlechtes BEMF-Timing sowie Probleme mit der Stromversorgung oder Erdung. Sie können alle diese Probleme erkennen, wenn Sie die richtigen Signale beobachten.

Eine praktische Routine sieht in etwa so aus, auch wenn Sie sie nicht aufschreiben. Zuerst prüfen Sie den Gleichstrombus und die Gate-Ansteuerung, um sicherzustellen, dass sich die Leistungsstufe auf einem grundlegenden Niveau verhält. Dann überprüfen Sie die Hall-Leitungen, während Sie den Rotor mechanisch drehen; Sie sollten sechs saubere Zustände sehen, ohne dass ein ungültiger Code länger als ein paar Mikrosekunden gehalten wird. Wenn Sie 000 oder 111 sehen, haben Sie Probleme mit der Verkabelung oder den Sensoren, noch bevor ein Steuerungsalgorithmus ausgeführt wird.

Als Nächstes überlagern Sie die Phasenspannung (oder die Spannung zwischen den Phasen) mit Hall-Übergängen. Die Übergänge sollten an konsistenten Positionen relativ zu der in den Herstellerdiagrammen dargestellten Sechs-Schritt-Sequenz auftreten. Wenn sie um einen konstanten Wert versetzt sind, können Sie den Kommutierungswinkel in der Software korrigieren. Wenn das Muster gedreht oder umgekehrt ist, korrigieren Sie die Verdrahtung oder drehen Sie die Lookup-Tabelle.

Bei sensorlosen Antrieben beobachten Sie auch die nicht angetriebene Phase und den Komparatorausgang und überprüfen, ob die erkannten Nulldurchgänge mit den erwarteten Mittelpunkten der flachen Bereiche in der Phasenspannungshüllkurve übereinstimmen, wie in den Abbildungen von ST und Renesas dargestellt. Wenn das Timing mit der Temperatur oder der Last driftet, liegt das Problem häufig im analogen Frontend und nicht im MCU-Code.

Wenn all das vernünftig erscheint, wenden Sie sich dem Strom zu. Messen Sie die Phasenstromwelligkeit für jedes PWM-Schema, das Sie ausprobieren, und vergleichen Sie sie mit den in den Hinweisen von Microchip und Renesas aufgeführten Kompromissen. In der Regel werden Sie feststellen, dass das im Code günstigste Schema nicht das günstigste in Bezug auf Magnetik und EMI-Filter ist.

Wo 6-Stufen-Verfahren gegenüber Sinus- und FOC-Verfahren geeignet ist

Die Präsentation “Demystifying BLDC commutation” (Entmystifizierung der BLDC-Kommutierung) von TI zeigt die Hierarchie auf: Trapezförmig (6 Stufen) am einfachen Ende, sinusförmig in der Mitte und FOC am komplexen Ende. Wir können die praktische Version ohne Diagramme neu formulieren.

Wenn es bei der Anwendung vor allem auf die Kosten ankommt, die akustischen Anforderungen moderat sind und Drehmomentwelligkeit akzeptiert werden kann, reicht in der Regel eine sechsstufige Regelung aus. Sie punktet mit geringer Rechenlast und oft auch mit einer maximal erreichbaren elektrischen Drehzahl, insbesondere wenn sie mit einfachen Gate-Treibern und MCUs implementiert wird. Die Anwendungsbeschreibung von Onsemi bestätigt dies: Die Trapezregelung ist eine der einfachsten verfügbaren Methoden und bietet für viele industrielle Lasten eine gute Spitzenleistung.

Wenn Sie einen geringeren Geräuschpegel, einen besseren Teillastwirkungsgrad oder ein gleichmäßigeres Drehmoment benötigen, wird die Sinussteuerung attraktiver. Wenn Sie eine präzise Drehmomentsteuerung über einen breiten Drehzahlbereich, eine Feldschwächung oder maximale Energieeffizienz benötigen, landen Sie im FOC-Bereich, und der Sechs-Stufen-Modus wird zum Fallback-Modus oder Startmodus und nicht zur Hauptmethode.

Es geht weniger darum, welche Methode insgesamt “besser” ist, sondern vielmehr darum, auf welche Aspekte des Motorverhaltens Ihr Produkt tatsächlich achtet.

Zusammenfassung für Ihr nächstes Design

Wenn man 6-Step als “die einfache Option” betrachtet, neigt es dazu, sich in jeder Hinsicht falsch zu verhalten. Behandelt man es hingegen als einen diskreten, zustandsbasierten Regelalgorithmus mit spezifischen Zeit- und Messbeschränkungen, erscheint es eher als robuste Untergruppe fortgeschrittenerer Methoden.

Erstellen Sie Ihre Kommutationstabelle anhand realer Hall- oder BEMF-Daten und nicht nur anhand eines Diagramms. Wählen Sie ein PWM-Schema, das Ihren magnetischen und thermischen Grenzen entspricht, und nicht nur dem Timer-Block Ihrer MCU. Behandeln Sie den sensorlosen Start und das Verhalten bei niedrigen Drehzahlen als separates Designproblem und nicht als geringfügige Optimierung. Und halten Sie sich an eine Standard-Prüfrutine zur Überprüfung der Hall-Muster, Phasenspannungen und BEMF-Zeitsteuerung, bevor Sie einen der Regelkreise dafür verantwortlich machen.

Die Sechs-Stufen-Kommutierung ist dann kein schneller Hack mehr, sondern eine bewusste Designentscheidung. Und genau das ist in der Regel die Grundlage für zuverlässige Produkte.