Di cosa è fatto un commutatore?

A commutatore è composto principalmente da rame e carbonio, uniti insieme con mica, acciaio o plastica e resina. I segmenti di rame conducono la corrente, la mica li tiene separati, il mozzo tiene tutto sull'albero e le spazzole a base di carbonio scivolano sulla superficie per chiudere il circuito. Questa è tutta la storia in una riga; il resto riguarda la forza, la durata e la pulizia con cui svolge questo lavoro.

Indice

La panoramica rapida dei materiali

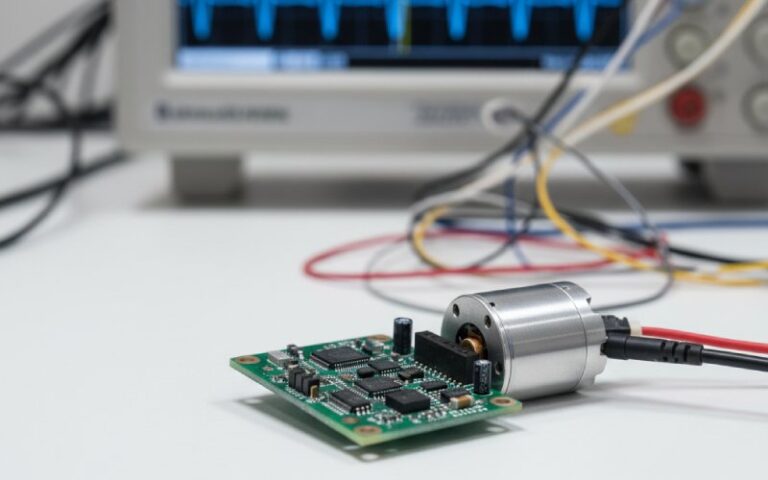

Se si smonta un tipico motore o generatore a corrente continua fino al commutatore, di solito si trovano tre corpi principali di materiale.

La superficie di lavoro è un cilindro costituito da segmenti di rame stretti disposti attorno all'albero. Ogni segmento è isolato individualmente da quello adiacente, storicamente mediante mica, ma ora spesso mediante plastica tecnica nelle macchine più piccole.

Questi segmenti sono fissati in una sorta di mozzo o guscio. Le macchine più vecchie e più grandi prediligono un mozzo in acciaio; molti motori moderni di piccole dimensioni utilizzano un corpo in plastica stampata con barre di rame incorporate all'interno, oltre a boccole metalliche per trasferire la coppia all'albero.

Le spazzole sono premute contro la superficie di rame. Non fanno parte dell'anello del commutatore stesso, ma dal punto di vista funzionale vivono nello stesso piccolo mondo, quindi non è possibile parlare di “come è fatto” ignorandole. La maggior parte delle spazzole moderne sono di carbonio e grafite, talvolta caricate con rame o altre polveri metalliche.

Questo è lo stack di base: rame, isolamento, mozzo, spazzole. Ora, il dettaglio interessante è quali caratteristiche precise di ciascuno scegliere e perché.

Segmenti in rame: non solo “rame”

Il materiale dei segmenti è solitamente rame trafilato ad alta conduttività. Il rame puro mantiene bassa la resistenza, in modo che il commutatore non sprechi energia né si surriscaldi inutilmente; la durezza viene aumentata mediante lavorazione a freddo o piccole aggiunte di leghe, in modo che le barre non si sporchino sotto la pressione delle spazzole ad alta velocità.

Le grandi macchine industriali, con elevata densità di corrente e velocità periferica elevata, utilizzano spesso leghe di rame accuratamente specificate con durezza leggermente superiore e buone caratteristiche di resistenza all'usura. La scelta progettuale è semplice. Il rame più morbido offre una superficie tollerante per le spazzole di carbone, ma si usura rapidamente. Il rame più duro dura più a lungo e mantiene meglio la geometria, ma può aumentare l'usura delle spazzole e il rumore di contatto se il sistema non è regolato correttamente.

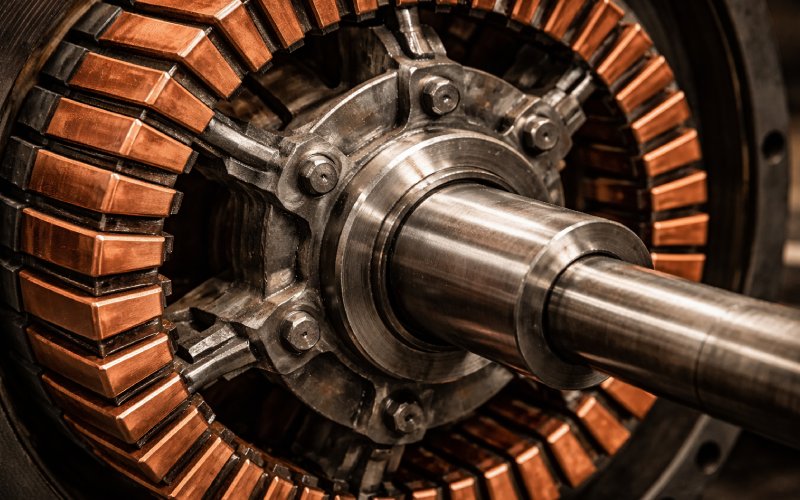

Le barre di rame hanno una sezione trasversale a forma di cuneo, più spesse sulla superficie esterna e più sottili vicino all'albero. Questa geometria consente loro di bloccarsi nel corpo isolante e resistere alle forze centrifughe che cercano di staccarle ad alta velocità. È comune una forma a coda di rondine o simile sul lato inferiore di ciascun segmento; essa fissa meccanicamente la barra nel mozzo o nel guscio stampato senza bisogno di un eccessivo adesivo.

Sulle apparecchiature ad alta potenza, i singoli segmenti sono spesso sostituibili. Ciò spinge la scelta dei materiali verso leghe stabili e processi di lavorazione che mantengono la superficie pulita e liscia dopo più cicli di rifacimento.

Isolamento tra i segmenti: mica e plastica tecnica

Le barre di rame devono essere separate elettricamente ma unificate meccanicamente. Tale tensione è sostenuta quasi interamente dall'isolamento.

I commutatori tradizionali utilizzano sottili segmenti di mica tra le barre di rame e spesso come manicotto cilindrico tra la pila di rame e il mozzo in acciaio. La mica ha una rigidità dielettrica molto elevata, mantiene le sue proprietà a temperature elevate e tollera la pressione delle operazioni di serraggio e fasciatura necessarie durante la produzione.

I moderni motori di piccole dimensioni utilizzano spesso sistemi polimerici. I commutatori semiplastici incorporano barre di rame in un guscio di plastica stampato, con mica o altri isolanti ancora presenti tra le barre e boccole metalliche stampate per il supporto meccanico. Le plastiche sono solitamente termoindurenti o termoplastiche ad alta temperatura in grado di sopportare i punti caldi sulla pista delle spazzole senza ammorbidirsi.

Qualunque sia la ricetta esatta, la fase di lavorazione termina sempre con mica o plastica sottosquadro tra le barre sulla superficie di lavoro. Se il materiale isolante è a filo con il rame, le spazzole scorreranno su entrambi e perderanno il contatto stabile; il sottosquadro consente al materiale delle spazzole di colmare lo spazio e mantiene il percorso della corrente concentrato nel rame.

Mozzo, guscio e struttura meccanica

Il commutatore necessita di una struttura portante che fissi il rame e l'isolante all'albero del rotore.

Le macchine DC di grandi dimensioni utilizzano spesso un mozzo in acciaio forgiato o lavorato. Il pacco di rame e mica viene assemblato attorno a questo mozzo e fissato con morsetti, fascette o calettato. L'acciaio conferisce la rigidità richiesta e consente velocità periferiche piuttosto elevate senza un aumento eccessivo sotto carico centrifugo.

I motori di potenza piccola e media utilizzano sempre più spesso design semplastici stampati. Un guscio di plastica racchiude barre di rame e fogli di mica, mentre al centro è inserita una boccola metallica per l'inserimento dell'albero. Ciò riduce i costi e i tempi di assemblaggio, a scapito di una velocità massima inferiore e di una maggiore sensibilità ai cicli termici.

Le resine e gli adesivi legano tutto insieme. I sistemi fenolici o epossidici sono comuni, scelti meno per le loro “proprietà magiche” e più per il trio familiare: adeguata resistenza alla temperatura, ritiro prevedibile durante la polimerizzazione e buona adesione sia al rame che all'isolante.

Pennelli: l'altra metà del sistema dei materiali

Se si specificano solo i materiali del commutatore e si ignora la composizione delle spazzole, si sta facendo solo metà del lavoro. Ciò che conta è la coppia di materiali.

La maggior parte delle macchine a corrente continua oggi utilizza spazzole di carbone. Il materiale di base è costituito da miscele di grafite naturale e artificiale, con leganti che carbonizzano durante il trattamento ad alta temperatura. Queste miscele producono un materiale che conduce abbastanza per le correnti del motore, ma è abbastanza morbido e lubrificante da scivolare sul rame senza strapparlo.

Esistono diverse famiglie di pennelli:

I gradi di elettrografite sono materiali grafitici trattati ad altissime temperature. Tollera temperature più elevate, produce meno polvere e funziona bene su rame duro a velocità più elevate.

Le spazzole in metallo-grafite mescolano grafite con rame o, talvolta, polvere d'argento. Questi tipi hanno una resistenza elettrica inferiore e sono adatti per impieghi ad alta corrente e bassa tensione; lasciano un film leggermente più metallico sul rame che altera l'attrito e la caduta di contatto.

Nei motori molto piccoli o a funzionamento intermittente si trovano ancora spazzole metalliche pure, spesso in rame o rete di rame, perché il costo e le dimensioni compatte sono più importanti dell'usura a lungo termine.

Se il commutatore utilizza rame molto morbido o una struttura con un elevato contenuto di plastica, i tipi di spazzole tendono a essere più morbidi e con un maggiore contenuto di grafite. I commutatori rigidi con mozzi robusti possono funzionare con spazzole più dure e con un maggiore contenuto di metallo senza rischi strutturali. L'abbinamento è deliberato, non un ripensamento.

Un foglio riassuntivo compatto sui materiali

Ecco una panoramica semplificata dei materiali utilizzati per realizzare i pezzi principali e delle relative motivazioni.

| Componente | Materiali tipici | Motivi principali per cui vengono utilizzati |

| Segmenti in rame | Rame trafilato ad alta conduttività; leghe di rame con piccole aggiunte per aumentarne la durezza | Bassa resistenza al trasferimento di corrente, durezza sufficiente a mantenere la forma della superficie sotto il carico della spazzola, buona lavorabilità e equilibrio alla velocità. |

| Isolamento tra segmenti | Fogli di mica; materie plastiche tecniche in piccole macchine | Elevata rigidità dielettrica, stabilità termica in prossimità della pista della spazzola, capacità di resistere alla pressione di serraggio e alla lavorazione senza crepe. |

| Mozzo / guscio | Mozzo in acciaio sulle macchine più grandi; gusci stampati in materiale termoindurente o termoplastico resistente alle alte temperature con boccole metalliche sui motori piccoli | Struttura portante, trasferimento della coppia all'albero, stabilità dimensionale sotto l'effetto delle forze centrifughe e dei cicli termici |

| Sistema di incollaggio | Resine fenoliche o epossidiche, talvolta fasce in vetro o acciaio | Bloccaggio della pila di rame e isolamento, controllo dell'adattamento termico, smorzamento meccanico ad alta velocità |

| Pennelli | Carbonio/grafite, elettrografite, grafite metallica, rame metallico in piccoli giocattoli | Contatto scorrevole con usura accettabile, caduta di tensione di contatto controllata, comportamento dell'arco adeguato al rame e ciclo di lavoro |

Come cambiano i materiali dei commutatori in base alle dimensioni e al carico di lavoro

Una volta acquisita familiarità con il menu dei materiali di base, è possibile visualizzare i modelli in base all'applicazione.

I motori di piccoli elettrodomestici e utensili, che spesso funzionano a velocità molto elevate e sono economici da sostituire, tendono ad avere commutatori stampati con barre di rame incorporate e gusci in plastica. Le spazzole sono spesso in metallo-grafite o grafite, pensate per periodi di funzionamento brevi e intensi. Il guasto del motore di solito comporta la sua sostituzione, non la riparazione del commutatore, quindi la riparabilità a lungo termine non è un obiettivo di progettazione.

I motori CC industriali e i generatori CC, con potenze nominali a partire da pochi kilowatt, si basano ancora sui più tradizionali pacchi di rame e mica fissati a mozzi in acciaio. I segmenti sono ricaricabili e la mica può essere sostituita e nuovamente sottosquadrata. Le spazzole sono realizzate con materiali in carbonio accuratamente selezionati, spesso con dati dettagliati forniti dal fornitore sulla densità di corrente, il comportamento del film e la caduta di tensione. Il corretto abbinamento dei materiali e la corretta manutenzione possono garantire il funzionamento di tali commutatori per molti anni con una periodica riparazione della superficie.

Esistono casi particolari. I servomotori ad alta precisione e alcune applicazioni di trazione possono richiedere leghe di rame e tipi di spazzole molto particolari per controllare il rumore a radiofrequenza o per gestire un'ondulazione di corrente insolitamente elevata proveniente dall'elettronica di potenza.

Scelta dei materiali e segni di cedimento

Se un commutatore presenta sbavature, creste, bruciature o segmenti espulsi, il modello di guasto è solitamente riconducibile alla scelta dei materiali o ai loro limiti.

La sbavatura e l'eccessiva scanalatura sulle barre di rame indicano spesso una superficie troppo morbida rispetto al grado e al carico della spazzola. È necessario ricorrere a rame più duro o spazzole più morbide, o entrambi.

I punti salienti della mica o i cunei sollevati segnalano problemi con il sistema di isolamento. O la mica non è sottosquadrata correttamente, oppure la resina e il serraggio meccanico non trattengono la pila durante il ciclo termico. La soluzione non è tanto un materiale misterioso, quanto piuttosto una lavorazione e un assemblaggio più corretti tenendo conto delle proprietà note della mica.

La polvere accumulata tra i segmenti o sulla superficie indica un accoppiamento non ottimale tra spazzola e commutatore: forse la spazzola contiene troppo metallo, oppure la temperatura superficiale in una zona è tale da compromettere il comportamento del legante. In questo caso, il cambiamento di materiale avviene solitamente sul lato della spazzola piuttosto che sul rame.

I gusci in plastica incrinati nei commutatori semiplastici compaiono in caso di sovraccarico o funzionamento ad alta temperatura oltre i limiti previsti. Una volta che il guscio si frattura, l'allineamento dei segmenti viene compromesso e nessun tipo di spazzola è in grado di salvare la geometria. È qui che i modelli più semplici con mozzo in acciaio, rame e mica continuano a guadagnarsi il loro posto.

Fare un passo indietro

Quindi, quando qualcuno ti chiede di cosa è fatto un commutatore, puoi rispondere in una sola frase ed essere comunque preciso: segmenti di rame, separati da mica o isolante tecnico, montati su un mozzo in acciaio o plastica e che funzionano con spazzole a base di carbonio. Il lavoro interessante per i progettisti e i manutentori sta proprio sotto quella breve risposta, nella scelta di leghe specifiche, miscele di grafite, plastiche e resine che resistano al carico di lavoro specifico della macchina.