Progettare gruppi commutatori che non si guastano nel mondo reale

Quando il gruppo commutatore funziona correttamente, il motore si comporta come una componente silenziosa dell'infrastruttura e nessuno lo nota. Quando invece presenta un leggero malfunzionamento, si verificano polvere ovunque, strani arresti e un registro di manutenzione che non si chiude mai. Questo articolo tratta della realizzazione e della manutenzione di un gruppo che nessuno nota.

Indice

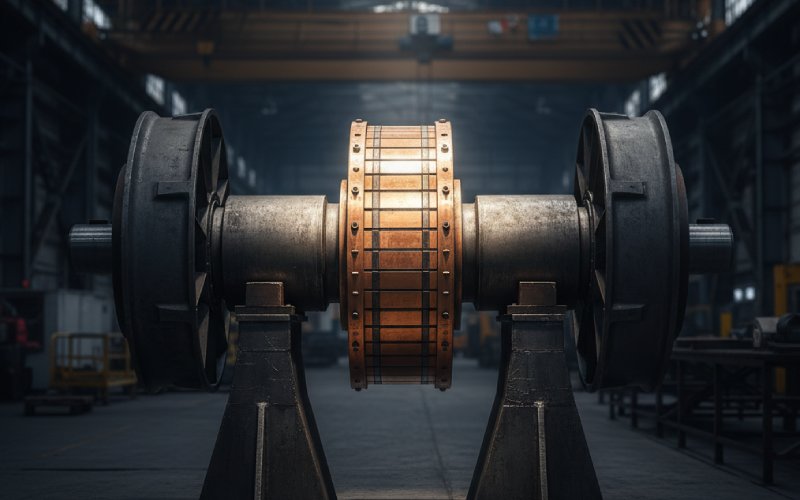

Cosa deve realmente fare il gruppo commutatore

Conoscete già la descrizione da manuale. In pratica, il gruppo commutatore ha un compito più semplice: mantenere prevedibile l'inversione di corrente resistendo agli abusi meccanici, ai cicli termici e all'aria sporca. Se queste tre condizioni sono soddisfatte, la coppia rimane regolare e l'usura delle spazzole appare insignificante. La ricerca sui motori di trazione dimostra che, una volta che la qualità della commutazione si degrada, la durata dell'arco aumenta e l'affidabilità diminuisce in modo molto non lineare, quindi “quasi buono” di solito non è affatto buono.

Ecco perché la maggior parte dei motori per impieghi gravosi tratta l'unità spazzola-commutatore come un unico sistema. Rame, mica, qualità delle spazzole, ingranaggi a molla, rigidità dell'alloggiamento, cuscinetti e persino l'aria di raffreddamento sono tutti elementi che fanno parte dello stesso insieme. I moderni studi sull'affidabilità modellano l'unità come un unico blocco e la utilizzano per prevedere l'usura delle spazzole, la probabilità di funzionamento senza guasti e la durata residua. Se si assembla il commutatore come se fosse un componente autonomo anziché parte di quel sistema, si finisce per inseguire i sintomi in un secondo momento.

Scelte progettuali che si riflettono successivamente in officina

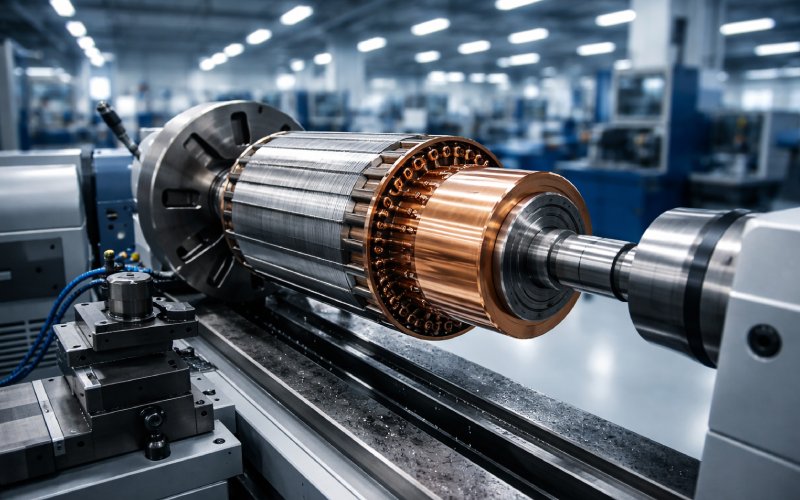

Le decisioni di progettazione sembrano astratte sulla carta, ma i team di assemblaggio convivono con esse per anni. Il diametro è un buon esempio. La densità di corrente sulla superficie della spazzola tende a influenzare la scelta, ma il limite di velocità superficiale a pieno regime e lo spazio fisico disponibile per l'ingranaggio della spazzola limitano silenziosamente la gamma utile. Se il diametro è troppo piccolo per la corrente, la macchina potrebbe superare i test di tipo, ma continuare a funzionare con micro-archi cronici e un elevato livello di polvere.

Il numero di segmenti segue lo stesso schema. Un numero maggiore di segmenti garantisce una commutazione più fluida e una tensione barra-barra inferiore, ma ogni barra aggiunta comporta un altro giunto brasato, un'altra possibilità di allentamento, un altro elemento da ispezionare per il prossimo decennio. Le note di progettazione parlano spesso di ottimizzazione elettrica, mentre i guasti sul campo sono solitamente di natura meccanica o termica. Le analisi dei guasti di servizio ricondurranno regolarmente problemi quali bruciature delle barre, filettature e trascinamento del rame a segmenti allentati o a un supporto inadeguato, non a equazioni errate.

Anche l'altezza della mica e la profondità del sottosquadro devono essere decise tenendo conto dell'assemblaggio. Se troppo superficiali, la pulizia dei sottosquadri diventa un rituale senza fine. Se troppo profondi, i bordi delle spazzole iniziano a scheggiarsi, soprattutto quando la pressione della molla è già moderata. Le guide delle spazzole di carbone avvertono che una tensione errata della molla è ancora una delle cause più comuni dei problemi delle spazzole, quindi dare alla spazzola un profilo superficiale tollerante è più importante di un disegno perfetto.

Una sequenza di assemblaggio pratica che evita stress nascosti

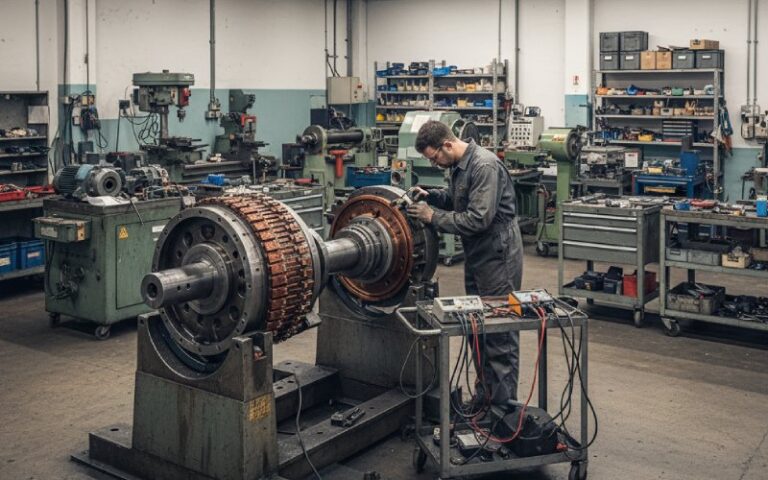

La maggior parte delle fabbriche segue più o meno lo stesso percorso: fabbricare segmenti di rame, inserire mica o altro isolante, fissare la pila attorno al mozzo, modellare o fasciare l'esterno, fissare i montanti, quindi lavorare e sottosquadrare. Il problema non è la sequenza in sé. Il problema è dove lo stress viene bloccato senza che nessuno se ne accorga.

Quando la pila di rame viene pressata sul mozzo, la tensione circolare residua è una variabile silenziosa. Una pressa leggermente decentrata, un cono non pulito o una differenza di temperatura tra la pila e il mozzo possono causare una pressione di contatto non uniforme. L'assemblaggio supera i controlli immediati, ma dopo un anno di carico alcune barre iniziano a oscillare. Queste diventano i segmenti luminosi che nelle guide di manutenzione vengono indicati come “picchi locali” o “segni sulle barre”.”

Durante la brasatura o la saldatura dei montanti, si cerca di ottenere un compromesso diverso: calore sufficiente per ottenere giunti affidabili senza disallineare i segmenti. Il surriscaldamento locale può ammorbidire il rame, deformare la pila e precaricare alcune barre contro le spazzole. Se in questa fase non si registrano i valori di resistenza e isolamento tra le barre, il problema verrà scoperto solo dopo la lavorazione, quando risolverlo sarà molto più costoso.

La lavorazione meccanica e la sottosquadratura costituiscono un piccolo mondo a sé stante. I manuali delle migliori pratiche raccomandano ancora una lavorazione adeguata al tornio o alla smerigliatrice piuttosto che una levigatura aggressiva in loco, tranne nei casi in cui l'accesso sia impossibile. In questo caso, l'obiettivo non è ottenere una finitura esteticamente gradevole, ma un film superficiale che si formi correttamente sotto l'effetto di spazzole reali, umidità e corrente. La geometria e la rugosità determinano le condizioni di partenza; il film fa il resto.

Il bilanciamento dinamico e il rodaggio iniziale delle spazzole sono le fasi in cui l'assemblaggio smette di essere un insieme di parti e diventa parte integrante di una macchina. Alcuni produttori includono un breve funzionamento controllato sotto carico in aria pulita, specificamente per creare un film stabile prima che l'unità venga messa in servizio. Le guide degli idrogeneratori sottolineano che è lo stato del film, e non solo la geometria, a determinare le prestazioni a lungo termine e il comportamento delle scintille.

Controlli di assemblaggio che modificano effettivamente l'affidabilità

La tabella sottostante raccoglie una serie di controlli che compaiono in norme, guide di manutenzione e studi sull'affidabilità. Non è esaustiva, ma se questi controlli vengono eseguiti correttamente e con regolarità, le probabilità di gravi problemi al commutatore diminuiscono notevolmente.

| Punto di controllo | Cosa controlli realmente | Obiettivo o abitudine tipici (non una specifica) | Segnale di errore che rimanda all'assemblaggio |

| Commutatore TIR vs. albero | Eccentricità totale indicata dopo la lavorazione finale e dopo diversi cicli termici | dell'ordine di pochi centesimi di millimetro su macchine medie | Scintille localizzate, barra che brucia ad ogni rotazione, rimbalzo della spazzola |

| Tenuta del bar | Movimento meccanico tra le barre sottoposte a leggeri colpi o prove barra contro barra | Nessun movimento relativo; letture uniformi da barra a barra | Resistenza del rame, barre sollevate, scariche elettriche casuali |

| Integrità dell'isolamento (tra le barre e rispetto al mozzo) | Resistenza di isolamento e rigidità dielettrica dopo brasatura e stampaggio | IR elevato e uniforme; nessuna scarica parziale alla tensione di prova | Tracciamento, rottura della mica, archi ricorrenti nelle stesse zone |

| Sottosquadro in mica | Profondità e pulizia rispetto alla superficie della barra | Leggermente al di sotto della superficie del rame, bordi puliti e lisci | Filettatura, sbavature di rame pesante, scheggiatura dei bordi delle spazzole |

| Pressione molla spazzola | Forza effettiva nella posizione operativa, non valore di catalogo | Entro i limiti raccomandati dal fornitore per grado e dimensioni | Usura rapida delle spazzole, pellicola striata, segni “fantasma” su alcune barre |

| Finitura superficiale e prontezza del film | Rugosità dopo lavorazione meccanica e lucidatura a pietra, assenza di tracce di rame | Finemente tornito o levigato, senza metallo strappato, senza sporgenze pronunciate | Pellicola irregolare, punti caldi, rigonfiamenti precoci |

| Allineamento delle spazzole e area di contatto | Modello di contatto dopo il rodaggio, allineamento delle scatole al piano neutro | Banda di contatto centrata, almeno 80–90% di superficie dopo il rodaggio | Usura irregolare, scintille asimmetriche, elevata densità di corrente sui bordi |

| Percorsi di ventilazione intorno all'assemblaggio | Sgombero per aria, raccolta polveri, accesso per ispezione | Condotti puliti, passaggio dei cavi che non intrappola la polvere | Alloggiamento annerito, incrostazioni sull'isolamento, tracce di carbonio sulle superfici |

Questi controlli non sostituiscono gli standard, ma esprimono il modo in cui i tecnici esperti parlano effettivamente di un assemblaggio “buono”. Collegano i disegni al modo in cui l'unità invecchia.

Modelli di guasto che rimandano direttamente all'assemblaggio

Quando una macchina presenta un problema al commutatore, il modello di usura solitamente indica se si tratta di un problema di progettazione, di funzionamento o di un semplice errore di assemblaggio. I documenti sulle modalità di guasto descrivono una serie prevedibile di condizioni superficiali: una leggera pellicola aderente e superfici macchiate ma lisce sono solitamente accettabili, mentre striature, bruciature, filettature e trascinamento del rame sono segnali di allarme.

La filettatura spesso suggerisce che il sottosquadro e la finitura superficiale non hanno mai dato alle spazzole una possibilità equa. La spazzola slittava invece di scivolare, incidendo gradualmente segni elicoidali. Il trascinamento del rame e le barre sollevate tendono a ricondursi a un supporto inadeguato delle barre, a un incollaggio debole o a una distorsione durante la brasatura o l'adattamento a caldo. Questi problemi iniziano durante l'assemblaggio, molto prima che il motore subisca un sovraccarico.

I flashover sono più complessi. Gli studi FMEA sulle macchine a corrente continua indicano una combinazione di cause: degrado dell'isolamento, impostazione errata delle spazzole, grado errato e difetti meccanici. Ma quando le stesse poche barre sono sempre al centro del modello di combustione, di solito si tratta di un problema strutturale. Queste barre sono più alte, più allentate o poggiano su un isolamento scadente. In tal caso, cambiare il grado delle spazzole o modificare gli interpolari non fa altro che mascherare la causa principale.

Esiste anche una modalità di guasto silenziosa in cui tutto sembra accettabile a occhio nudo, ma la durata delle spazzole è molto più breve del previsto. Il lavoro sull'affidabilità dei motori di trazione collega questo comportamento a piccoli aumenti della durata dell'arco all'interfaccia spazzola-commutatore, solitamente causati da lievi squilibri geometrici o termici. È qui che una migliore documentazione dell'assemblaggio e test più dettagliati danno i loro frutti.

Avvicinare la diagnostica alla linea di assemblaggio

La maggior parte degli impianti considera ancora la diagnostica avanzata come qualcosa da fare in un secondo momento, una volta installata la macchina. Si tratta di un'abitudine piuttosto strana. Se si ha già accesso all'armatura, al commutatore e al gruppo spazzole sul banco, questo è il punto più semplice da cui partire per costruire una linea di base.

Un approccio pratico consiste nell'abbinare i controlli tradizionali ad almeno un segnale quantitativo legato all'affidabilità futura. Ad esempio, alcuni studi sui motori di trazione utilizzano sensori e monitoraggio ad alta velocità per misurare la durata dell'arco per spazzola a diversi carichi e velocità. I test di produzione non devono necessariamente essere così sofisticati, ma anche una semplice misurazione delle vibrazioni e del rumore di corrente sotto un carico controllato delle spazzole può distinguere gli assemblaggi veramente buoni da quelli semplicemente accettabili.

L'altro elemento è il feedback strutturato. Gli standard di manutenzione e le guide ferroviarie raccomandano già registrazioni sistematiche per le ispezioni dei commutatori e dei dispositivi a spazzole, comprese la lunghezza delle spazzole, le condizioni del film, la pressione delle molle e i difetti superficiali. Collegando tali registrazioni ai singoli lotti di assemblaggio, è possibile creare un proprio modello informale di affidabilità senza attendere la pubblicazione di un documento. Nel corso di alcuni anni emergono dei modelli: un determinato fornitore, un dispositivo di brasatura specifico o un operatore particolare producono costantemente unità con una maggiore durata delle spazzole o un minor numero di scariche elettriche. Tali informazioni sono molto più preziose di un'altra lista di controllo generica per la manutenzione.

Barriere di protezione pratiche per i team che costruiscono gruppi commutatori

Se volete che i vostri gruppi commutatori smettano di comparire nei rapporti sui guasti, alcune abitudini sono più importanti di qualsiasi slogan. Trattate il sistema spazzola-commutatore come un'unica unità e mantenete la sua geometria, i materiali e il raffreddamento costanti dalla progettazione all'assemblaggio. Registrate più dei semplici numeri di superamento/fallimento durante la pressatura, la brasatura, la lavorazione e il bilanciamento, e rendete tali registrazioni ricercabili per numero di serie in modo da poter risalire rapidamente ai problemi sul campo.

Date una possibilità al film superficiale controllando le condizioni di lavorazione, pulizia e prima esecuzione, invece di lasciarle al caso. Le guide alla manutenzione sono molto chiare su questo punto: il controllo della polvere, la corretta forza elastica e l'ispezione regolare delle condizioni della superficie prevengono una quantità sorprendente di problemi.

Infine, chiudi il cerchio. Ogni volta che un commutatore presenta segni di bruciatura, segmenti allentati, usura anomala o archi elettrici ripetuti, consideralo come un feedback sull'assemblaggio originale, non solo come un intervento di manutenzione. Nel corso del tempo, i tuoi disegni cambieranno leggermente, le tue schede di processo cambieranno notevolmente e i tuoi assemblaggi di commutatori smetteranno silenziosamente di essere l'anello debole del motore. Questo è il punto.