Come realizzare un commutatore (che funzioni davvero in un motore reale)

Se ti interessa che il motore sopravviva oltre una dimostrazione in laboratorio, realizzarne uno commutatore consiste principalmente nel controllare la geometria, il rame, la mica e le variazioni di processo in modo tale che i pennelli si comportino esattamente come previsto dalle equazioni. Tutto il resto è solo decorazione.

Indice

Cosa trattano la maggior parte delle guide — e cosa tralasciano

Se cerchi in giro, troverai principalmente due tipi di materiale.

Il primo tipo mostra un motore di livello scolastico in cui il “commutatore” è costituito da un foglio di alluminio su una matita o da un paio di semianelli di alluminio fissati con del nastro adesivo alla schiuma. Gira brevemente e illustra il concetto. Non dice molto riguardo all'eccentricità, al passo della barra o all'interazione tra i gradi delle spazzole.

Il secondo tipo è di natura industriale: note relative al passo dei segmenti, ai gradi di mica, ai rapporti di diametro, al sottosquadro e alla manutenzione. Si tratta di informazioni utili, ma redatte sotto forma di liste di controllo e formule, non come un racconto di come si passa effettivamente dal disegno alla produzione affidabile.

Questo articolo colma il divario tra questi due aspetti: conosci già la teoria e la documentazione; ora vuoi le valutazioni soggettive che si collocano nella zona grigia tra “progettato” e “effettivamente funzionante”.

Inizia dalla macchina, non dal rame

Si è tentati di aprire CAD e disegnare un commutatore attorno alle dimensioni dell'albero e del mozzo che si hanno a disposizione. Un ordine migliore è più silenzioso.

Pensa prima al sistema delle spazzole: materiale, numero di bracci, pressione della molla e densità di corrente ammissibile. Il commutatore è solo la superficie che rende quelle spazzole affidabili.

I testi di progettazione indicano che il diametro del commutatore è solitamente compreso tra il sessanta e l'ottanta percento del diametro dell'armatura, con una velocità periferica alla velocità di lavoro mantenuta al di sotto di circa quindici metri al secondo. Il passo dei segmenti è mantenuto al di sopra di pochi millimetri, in modo da avere una larghezza utile della barra più la mica tra le barre.

Conoscete già le formule; la mossa utile è quella di partire dal vostro punto operativo peggiore e chiedervi: a quella velocità, con quella corrente, con quella spazzola, qual è il diametro e il passo del segmento più piccoli che garantiscono comunque un ingombro tollerabile e un margine di riscaldamento accettabile. Quella risposta, non il disegno più bello, vi darà la geometria del primo passaggio.

La geometria che decide silenziosamente se i pennelli vivono o muoiono

Un commutatore che “sembra a posto” può comunque essere ostile.

Il numero di segmenti è direttamente correlato al numero di bobine dell'armatura e alla ripple. Di solito non si ha piena libertà in questo senso, ma spesso si ha libertà nel diametro e nella lunghezza assiale. Un diametro leggermente più grande con un numero leggermente inferiore di segmenti può allentare i vincoli relativi al passo dei segmenti, ma in questo caso la velocità superficiale aumenta e il film della spazzola si comporta in modo diverso. Una lunghezza assiale molto breve mantiene la macchina compatta, ma spinge verso una maggiore densità di corrente per traccia della spazzola.

Se osservata dall'estremità, ogni barra è un cuneo, più spesso sul raggio esterno, separato da un isolante. La forma a cuneo non è solo una tradizione: offre una maggiore quantità di rame nella zona in cui la spazzola effettivamente pulisce, lasciando spazio alla mica alla base.

Anche l'inclinazione e lo sfalsamento sono importanti. Piccoli accorgimenti meccanici come lo sfalsamento dei bracci delle spazzole tra i segmenti o una leggera inclinazione nella pila di barre durante la produzione possono attenuare la commutazione per carichi difficili. Questi accorgimenti raramente vengono riportati nella documentazione sintetica, ma vengono alla luce quando qualcuno ha bruciato alcune serie di spazzole e ne è stanco.

Materiali: rame, mica, plastica e i reali compromessi

I commutatori più seri utilizzano ancora barre di rame ad alta conduttività e trafilate a freddo separate da mica. La mica compare due volte: sottile “mica segmentata” tra le barre e anelli o manicotti stampati separati che isolano la pila dal mozzo.

Nei modelli semi-plastici più recenti, spesso si vede un guscio di plastica che sostiene le barre, fogli di mica tra i segmenti e una boccola metallica per l'albero. Queste architetture rispondono a velocità più elevate, telai più piccoli o obiettivi di costo più aggressivi.

Il compito dell'ingegnere non è quello di ripetere “usa mica e rame”, ma di chiedersi: quale tipo di rame è adatto alle nostre esigenze e al nostro flusso produttivo; quale spessore della mica mantiene il passo dei segmenti entro le specifiche e consente comunque un sottosquadro pulito; quale materiale del guscio è in grado di sopportare l'inserimento a pressione, l'indurimento e la temperatura di esercizio senza deformarsi.

Anche il tipo di spazzola influisce su questo aspetto. Una spazzola più abrasiva può tollerare un rame leggermente più morbido e aiutare a mantenere le condizioni della superficie, ma con il tempo consumerà la lunghezza assiale. Una spazzola morbida su rame duro potrebbe causare un'usura ridotta, ma non perdona il runout.

Panoramica delle decisioni chiave relative al commutatore

Ecco un modo compatto per tenere sotto controllo le manopole principali mentre si progetta o si revisiona una build.

| Area decisionale | Intervallo o modello tipico | Cosa ti offre realmente | Dove ti fa male |

|---|---|---|---|

| Diametro rispetto al diametro dell'armatura | Circa 0,6-0,8 del diametro dell'armatura con velocità periferica mantenuta al di sotto di circa 15 m/s alla velocità nominale | Offre un ingombro ragionevole per le spazzole e una velocità superficiale gestibile per la formazione del film e il riscaldamento. | Se troppo piccolo, l'impronta della spazzola si riduce e si verificano picchi di riscaldamento; se troppo grande, aumentano la velocità superficiale e lo stress meccanico, specialmente in caso di velocità eccessiva. |

| Passo del segmento e larghezza della barra | Passo dei segmenti di almeno circa 4 mm in molti modelli industriali; larghezza delle barre scelta in modo da corrispondere alla larghezza delle spazzole e allo spessore della mica. | Abbastanza rame sotto il pennello per diffondere la corrente e tollerare un leggero disallineamento; abbastanza mica per rimanere meccanicamente robusto. | Un passo ridotto aumenta la difficoltà di isolamento e il rischio di sottosquadro; un passo eccessivo limita il numero di segmenti o impone un diametro sovradimensionato. |

| Grado e spessore della mica | Segmento di mica sottile tra le barre, anelli di mica stampati per l'isolamento del terreno; spessore ottimizzato per il processo di formatura e sottosquadro. | Isolamento stabile alla temperatura e alla pressione di esercizio; il sottosquadro pulito garantisce un percorso libero per le spazzole e aiuta a evitare lo sfaldamento dei bordi. | Se troppo spesso, si rischia di dover lottare con il serraggio delle barre e il sottosquadro; se troppo sottile, si rischia una perdita da rame a rame o la rottura della mica. |

| Design del guscio / mozzo | Mozzo in acciaio con impilaggio pressato o guscio in plastica per modelli semi-plastici | Definisce la rigidità meccanica e la posizione dei segmenti sotto carico; i gusci in plastica contribuiscono alla leggerezza e all'integrazione. | Una scelta inadeguata del guscio comporta crescita, crepe o spostamento delle barre durante la polimerizzazione o il funzionamento; la riparazione diventa difficile. |

| Profondità e finitura del sottosquadro | Mica sottosquadro sotto la superficie della barra di una frazione di millimetro con pareti pulite e una leggera smussatura sui bordi della barra | Assicura che le spazzole scorrano interamente sul rame e si usurino in modo uniforme, riduce la formazione di archi elettrici e frammenti di mica vaganti. | Se troppo superficiale, le spazzole scorrono sulla mica; se troppo profondo, si indebolisce il supporto per i bordi della barra e si favorisce la scheggiatura o l'accumulo di carbonio. |

Puoi considerare questa tabella quasi come un controllo mentale pre-volo: se una colonna ti sembra eccessiva per il tuo progetto, aspettati di pagare per questo in seguito con l'usura dei pennelli o la manutenzione del commutatore.

Flusso di produzione industriale, senza il tono da brochure

A livello di produzione, la realizzazione di un commutatore non è un'operazione singola, ma una catena di piccole operazioni che possono tutte presentare piccoli errori.

La striscia di rame viene punzonata o lavorata in segmenti a forma di L o V che formeranno le barre e i montanti. I fogli isolanti vengono punzonati in modo da adattarsi, solitamente con una lunghezza extra deliberata per sporgere leggermente sul lato del montante, in modo che l'isolamento non sia a filo e vulnerabile.

Questi segmenti e pezzi di mica vengono impilati in un guscio di acciaio o plastica, spesso in uno strumento che garantisce la spaziatura e la rotondità delle barre. La pila viene pressata, talvolta modellata con resina, e polimerizzata in modo che tutto diventi un unico blocco compatto attorno al mozzo.

Dopo l'indurimento, la superficie esterna viene tornita al diametro desiderato su un tornio o su una macchina dedicata. Ora avete qualcosa che assomiglia a un commutatore, ma non è ancora finito. La mica tra le barre viene sottosquadrata a una profondità controllata in modo che le spazzole scorrano solo sul rame. I documenti sulla manutenzione descrivono diversi metodi per questa sottosquadratura: sottosquadratrici a sega, utensili ad albero flessibile e metodi manuali. Tutti hanno lo stesso obiettivo di rimuovere la mica tra le barre senza scheggiare il rame e lasciando fessure pulite e dritte.

I bordi delle barre vengono quindi leggermente smussati, la superficie viene leggermente levigata con abrasivo fine e viene controllata l'eccentricità. I macchinisti esperti vi ricorderanno di pulire ogni traccia di polvere di rame tra le barre dopo la tornitura e il sottosquadro; lasciare ponti di polvere conduttiva vanifica lo scopo dell'operazione.

In tutto questo, la sottile abilità risiede nei dispositivi di fissaggio, nel trattamento termico e nella manipolazione. Una pila teoricamente perfetta che si deforma durante la polimerizzazione o si deforma a causa dei morsetti non potrà mai essere corretta completamente; si continuerà a cercare di eliminare l'eccentricità all'infinito.

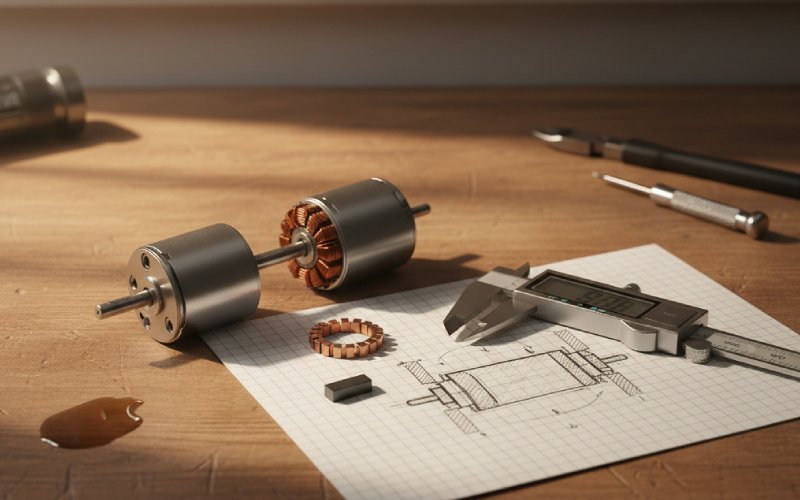

Costruire un commutatore a banco unico (quando non si è una fabbrica)

Se state prototipando un piccolo motore CC sul banco di lavoro, ovviamente non installerete una linea completa di commutatori. Potete comunque prendere in prestito la sua logica.

I motori didattici semplici spesso realizzano il commutatore incollando sottili piastre di rame attorno a un tassello di legno, ciascuna piastra piegata in modo da seguire parte della circonferenza. Finché le piastre non entrano mai in contatto elettrico e la superficie è ragionevolmente rotonda, questo sistema funziona per impieghi leggeri.

Un altro approccio comune prevede l'uso di un breve pezzo di tubo o connettore in rame, tagliato e poi diviso in due o più pezzi ad arco che vengono fatti scorrere su un nucleo isolato per formare più segmenti. Alcune costruzioni a livello scolastico utilizzano semianelli di foglio di alluminio fissati con nastro adesivo alla schiuma o a una matita come sostituto rapido.

È possibile prendere queste idee e avvicinarle un po' di più alla pratica professionale senza rendere la vita troppo difficile. Utilizzare un materiale di base buono e stabile invece di legno casuale. Assicurarsi che i segmenti siano posizionati su un diametro costante in modo che l'eccentricità non sia eccessiva. Lavorare o levigare i segmenti assemblati in un tornio o in una maschera fino a quando la superficie è concentrica con l'albero. Lasciare degli spazi isolanti stretti che potranno essere puliti in seguito con una lama da sega fine o una lima sottile per imitare il sottosquadro.

La prima volta non sarà perfetta. Va bene così. Ciò che conta è che consideriate la concentricità, l'isolamento dei segmenti e le condizioni della superficie come elementi non negoziabili, anche in un prototipo “rapido”.

Controllo di processo: dove la maggior parte dei commutatori effettivamente fallisce

Una volta che i motori sono in funzione, le guide alla manutenzione trattano incessantemente gli stessi argomenti: condizioni di sottosquadro, brunitura superficiale e schema di contatto delle spazzole.

Il sottosquadro non è un evento occasionale; la mica è più dura del rame e non si usura così rapidamente. Se non si ristabilisce mai la cavità, le spazzole finiscono per scivolare sulla mica, formando un arco e usurandosi gravemente. Le linee guida industriali raccomandano ispezioni periodiche e, quando necessario, un nuovo sottosquadro con strumenti controllati e quindi una nuova smussatura dei bordi della barra.

Anche le condizioni della superficie sono indicative. Una superficie liscia, color grafite, con tracce di pennellate uniformi suggerisce che la geometria, i materiali e il processo sono tutti allineati. Strisce, striature evidenti o tracce di rame sul bordo posteriore delle barre indicano una pellicola scadente, uno scostamento o una pressione errata del pennello. Il punto è semplice: se si progetta e si realizza un commutatore di buona qualità ma non lo si osserva mai in condizioni di lavoro, si sta sprecando gran parte dello sforzo.

Dal punto di vista della produzione, controllare le fasi che introducono silenziosamente variazioni. Monitorare lo scostamento in ogni fase critica: dopo la pressatura, dopo la tornitura grezza, dopo la lavorazione di finitura, dopo l'assemblaggio all'armatura. Controllare la temperatura e il tempo di polimerizzazione in modo che il guscio e le barre non si spostino l'uno rispetto all'altro. Tenere d'occhio la profondità del sottosquadro; non lasciare che gli operatori lo “valutino a occhio” con un valore diverso ad ogni turno.

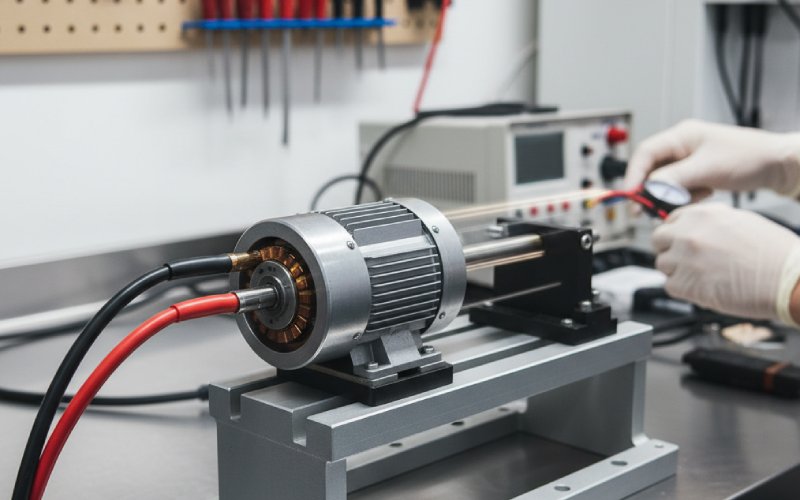

Un ciclo di test pragmatico

Quando finalmente metti alla prova il motore, pensa meno ai dati eroici e più ai brevi cicli di feedback nel processo di commutazione.

Eseguire prima un carico leggero e ispezionare il modello di contatto. Se i segni delle spazzole coprono l'intera larghezza prevista della barra e non sono presenti barre evidentemente alte, la concentricità è probabilmente sufficiente. Se si notano contatti parziali, striature o barre che richiedono un contatto significativamente maggiore rispetto alle barre adiacenti, ricontrollare la geometria e la lavorazione.

Eseguire controlli termici nel punto di funzionamento più sfavorevole. Un aumento eccessivo della temperatura nel commutatore rispetto al resto dell'armatura può indicare una resistenza di contatto, un grado di spazzola errato o una sezione di rame inadeguata nelle barre.

Nel lungo periodo, controllare le condizioni della mica, l'affilatura del sottosquadro e l'eventuale presenza di segni di attrito del rame sui bordi della barra. I documenti di manutenzione dimostrano come anche una sottile scheggia di mica rimasta possa causare problemi; non si tratta di teoria, ma di pratica quotidiana in officina.

Ciascuna di queste osservazioni è un punto di partenza per la progettazione e la produzione. Regolare il grado o la pressione della spazzola se il film superficiale non si stabilizza. Rivedere il passo o il diametro del segmento se l'arco elettrico persiste a velocità specifiche. Rafforzare il processo di sottosquadro e pulizia se il carbonio si accumula nelle fessure o la mica sporge.

Il riassunto silenzioso

La realizzazione di un commutatore non è solo una questione di ingegnosità. È necessario scegliere una geometria che rispetti le spazzole che si intende utilizzare. È necessario selezionare materiali come rame, mica e guscio che rimangano stabili nelle condizioni meccaniche e termiche reali. È necessario creare un flusso di produzione che protegga la rotondità, la spaziatura delle barre e l'isolamento. Infine, è necessario osservare ciò che accade effettivamente nel motore e reimmettere tali informazioni nel processo.

Ripeti questo ciclo alcune volte e i tuoi commutatori smetteranno di essere semplici strumenti didattici e inizieranno a comportarsi come componenti di macchine professionali.