Motori a commutatore vs motori BLDC per utensili elettrici e attrezzature fai da te

Se ti interessano principalmente gli utensili senza fili, la risposta breve è: i motori brushless DC (BLDC) di solito vincono in termini di rapporto potenza/peso, autonomia, controllo e durata. commutatore I motori di solito vincono in termini di prezzo di listino e semplicità estrema. Gli attrezzi con cavo e gli utensili ultra economici si basano ancora in gran parte sui modelli con commutatore; i progetti fai da te seri e di precisione che richiedono l'uso di utensili senza fili vanno nella direzione opposta.

Indice

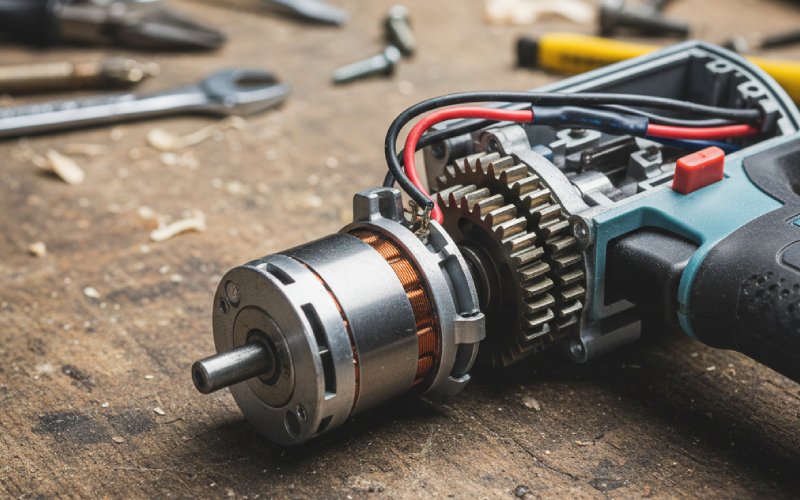

Cosa significa realmente questo confronto

Quando parlo di “motore a commutatore”, mi riferisco all'intera famiglia dei motori a spazzole: i tradizionali motori CC e i classici motori CA/CC universali a serie che si trovano in molti trapani, smerigliatrici e seghe a filo. Tutti questi motori commutano la corrente tramite spazzole e un commutatore meccanico. I motori BLDC svolgono la stessa funzione in ambito elettronico: rotore a magneti permanenti, statore avvolto e un controller che esegue la commutazione in silicio anziché in carbonio e rame.

I produttori di utensili elettrici hanno già espresso il loro voto con le loro distinte base. Gli utensili con cavo utilizzano ancora molti motori a commutatore universali perché sono compatti, economici e funzionano bene con l'alimentazione di rete. Gli utensili senza fili, in particolare quelli di fascia medio-alta, stanno rapidamente adottando come standard i motori BLDC trifase abbinati a microcontrollori e batterie al litio.

Sai già come funziona ogni topologia. Quindi concentriamoci su ciò che conta nel capannone, non su un libro di testo di motori.

Il verdetto pratico per categoria di strumenti

Per trapani a batteria, avvitatori a impatto e seghe compatte, BLDC non è solo uno slogan pubblicitario. Le tipiche configurazioni BLDC trifase di queste dimensioni raggiungono un'efficienza compresa tra l'80% e il 90% con un buon design, mentre i motori a spazzole degli utensili elettrici si avvicinano a circa il 60-80% e dissipano il resto sotto forma di calore nelle spazzole e nel rame. Questo divario di efficienza si traduce direttamente in un maggior numero di fori per ogni carica e in una minore limitazione termica. Consente inoltre ai marchi di ottenere una coppia maggiore in una testa più piccola, motivo per cui i moderni avvitatori a impatto senza spazzole sembrano stranamente compatti rispetto a quelli più vecchi con spazzole.

Nei trapani, smerigliatrici e seghetti alternativi economici con cavo, i motori universali a commutatore hanno ancora senso. Si bypassa la batteria e l'elettronica intelligente, quindi il costo totale del sistema è dominato dal motore e dal circuito di attivazione di base. Un motore universale fornisce una coppia aggressiva per le sue dimensioni, tollera velocità molto elevate e può funzionare tranquillamente fino al suo esaurimento senza una sola riga di firmware. Lo svantaggio è il rumore, le scintille e l'efficienza relativamente scarsa, che la presa a muro nasconde fintanto che non ci si preoccupa della bolletta dell'elettricità o dei vicini.

Le macchine da officina fisse per hobbisti si collocano a metà strada. Molte seghe da tavolo o seghe circolari da banco di fascia consumer continuano a utilizzare motori universali per garantire la compattezza. Il compromesso è rappresentato dal rumore caratteristico e dalle scintille delle spazzole. Se si desidera un'officina più silenziosa, un comportamento EMI più pulito intorno ai controller CNC e un minor rischio di accensione della polvere fine, un retrofit BLDC o una macchina basata su BLDC è più interessante, ma si paga in termini di complessità e costo del controller.

Per la robotica, il CNC e le apparecchiature fai-da-te a controllo motorio, i servomotori BLDC o sincroni a magneti permanenti sono solitamente la scelta più matura. È già necessario un posizionamento preciso, una limitazione della corrente e un controllo della coppia, quindi il controller che si aggiungerebbe per domare un motore a commutatore è comunque a metà strada verso un adeguato azionamento BLDC. I motori a spazzole funzionano ancora per maschere rapide, prototipi o dove ci si aspetta un uso intensivo e non si ha problemi a sostituire le spazzole.

Per la costruzione di batterie “speciali da garage” - carrelli elettrici fatti in casa, conversioni di aspiratori senza fili - la risposta dipende spesso dalla disponibilità dei componenti. Se avete uno scooter BLDC e un controller di riserva, usateli. Se avete una pila di vecchi motori di trapani e nessun driver BLDC a portata di mano, un motore a commutatore con ingranaggi e fusibili accuratamente selezionati potrebbe essere più pratico, anche se sapete che non è la soluzione più elegante.

Prima di tutto i numeri: efficienza, durata e costo

Ecco il tipo di confronto sintetico che gli ingegneri utilizzano effettivamente quando scelgono una famiglia di motori. I valori sono approssimativi e si basano su progetti su scala di utensili elettrici.

| Aspetto | Motore a commutatore (a corrente continua con spazzole / universale) | Motore BLDC |

|---|---|---|

| Efficienza tipica sotto carico | Spesso intorno ai 60-80% in questa scala, con una perdita significativa nell'attrito delle spazzole e nel riscaldamento del rame. | Generalmente intorno agli 80 o superiori con buoni azionamenti trifase, con limiti superiori riportati intorno a ~96% in progetti ottimizzati. |

| Elettronica di controllo | Può essere azionato da semplici interruttori o azionamenti triac / PWM di base; il controllo a circuito chiuso è opzionale. | Richiede una logica di commutazione attiva, solitamente basata su microcontrollore, oltre a uno stadio di potenza e un sensore; il controllo a circuito chiuso è integrato nella maggior parte degli strumenti professionali. |

| Durata di vita tipica | Limitato principalmente dall'usura delle spazzole e del commutatore; richiede una manutenzione periodica in molti modelli. | Nessuna usura delle spazzole; la durata è determinata dai cuscinetti, dall'isolamento e dall'elettronica. Di solito richiede tempi di funzionamento più lunghi prima di qualsiasi intervento di manutenzione. |

| Rumore ed EMI | Archi elettrici udibili, forte rumore RF e scintille visibili; può essere un problema in presenza di apparecchiature elettroniche sensibili o polveri infiammabili. | Rumore elettrico ridotto, nessuna scintilla delle spazzole, più facile da sigillare; più adatto dove le interferenze elettromagnetiche o le scintille vaganti sono indesiderate. |

| Costo iniziale | Il motore stesso è economico e i circuiti di azionamento possono essere minimi; solitamente il costo iniziale più basso. | Il motore più il driver sono più costosi; richiedono un controller IC o SoC più uno stadio di potenza. |

| Costo operativo durante il ciclo di vita | Più elevati a causa della minore efficienza, della sostituzione delle spazzole e dei guasti più frequenti. | Il minor consumo energetico e la minore manutenzione garantiscono un costo totale inferiore in scenari professionali o ad alto carico di lavoro. |

| Integrazione negli strumenti moderni | Facile da integrare per trigger semplici, minore sinergia con le funzionalità “intelligenti”. | Si abbina naturalmente alla gestione della batteria, alla protezione e a funzioni intelligenti come il rilevamento dello stallo e le frizioni elettroniche. |

Se si eliminano tutti i termini tecnici, la tabella dice sostanzialmente che: i motori a commutatore sono più economici da costruire e più semplici da azionare, mentre i motori BLDC sono migliori in quasi tutti i parametri prestazionali, una volta accettato il sovraccarico elettronico.

Come si comportano entrambi i tipi di motore quando vengono utilizzati in modo improprio

Gli strumenti reali non vivono sui banchi di prova; vivono in semistalle, sotto coperture affamate di raffreddamento, funzionando con batterie caricate a metà.

Dal punto di vista elettrico, un motore a commutatore tollera abbastanza bene brevi periodi di sovraccarico. Il blocco di un motore universale fa passare una grande quantità di corrente attraverso l'armatura, limitata principalmente dalla sua stessa resistenza e da quella che il cavo o il pacco batterie sono in grado di fornire. Gli avvolgimenti e il commutatore si surriscaldano rapidamente, ma in caso di eventi di breve durata il peggio che può capitare è una pioggia di scintille, odore e usura accelerata delle spazzole. Il motore emette numerosi segnali di avvertimento prima di spegnersi.

Un motore BLDC sottoposto allo stesso abuso meccanico di solito si affida al limite di corrente e alla logica termica del suo controller. Il motore stesso è in grado di gestire una coppia elevata per brevi picchi, grazie alla sua buona efficienza e spesso a percorsi termici migliori. Ma se lo si spinge troppo oltre ciò che il controller prevede, non solo si brucia il rame, ma si possono anche bruciare i MOSFET o provocare errori del firmware. Dall'esterno questo può sembrare uno spegnimento “misterioso” piuttosto che una morte lenta e rumorosa.

Negli ambienti polverosi in cui si lavora il legno o si molano metalli, il problema è più sottile. I motori a commutatore spruzzano polvere di carbonio all'interno e proiettano scintille ionizzanti sul commutatore. Ciò non è ideale in presenza di polvere di legno fine o vapori volatili e può contaminare i cuscinetti nel tempo. I motori BLDC, senza spazzole e con statori completamente chiusi, riducono le scintille e sono più facili da sigillare, motivo per cui le unità senza spazzole sono interessanti negli apparecchi sigillati e in alcune applicazioni pericolose.

Dal punto di vista termico, le unità BLDC presentano un ulteriore vincolo: i magneti permanenti non amano le alte temperature. Se vengono sottoposti a temperature troppo elevate per troppo tempo, si verifica la smagnetizzazione. I motori universali a spazzole non presentano questo specifico punto debole, ma rischiano invece il guasto dell'isolamento, il danneggiamento del commutatore e la deformazione degli alloggiamenti. In entrambi i casi, il flusso d'aria insufficiente e il sovraccarico continuo rimangono i nemici principali; il BLDC tende semplicemente a offrire un rendimento maggiore a parità di budget termico.

Sensibilità del grilletto, controllo e funzioni di sicurezza

Dal punto di vista dell'impugnatura, gli utensili BLDC offrono una sensazione diversa per ragioni strutturali, non per magia. La combinazione di microcontrollore, rilevamento della corrente e inverter trifase consente ai progettisti di modellare la coppia e la velocità nel software. I progetti di riferimento di Qorvo per gli utensili elettrici senza fili, ad esempio, mostrano microcontrollori che leggono la posizione del grilletto, la tensione della batteria, la corrente del motore e la temperatura, quindi azionano il motore BLDC attraverso una sequenza di commutazione controllata.

Questo stack sblocca funzionalità che ora sono standard sugli utensili brushless di livello professionale: velocità costante sotto carico, avvio graduale, frenata aggressiva ma controllata, rilevamento dello stallo, frizioni elettroniche e interruzioni anti-contraccolpo quando la rotazione aumenta o si arresta troppo bruscamente. Il tipo di motore è solo metà della storia; l'altra metà è il silicio che lo compone.

Con i motori a commutatore è possibile ottenere risultati simili, ma l'economia cambia. Un semplice trigger PWM triac o MOSFET offre un controllo di base della velocità. Aggiungendo il rilevamento della corrente e la logica è possibile implementare il taglio del sovraccarico, ma ora ci si trova a metà strada verso uno stack di controllo di tipo brushless, pur continuando a fissarlo a un motore meno efficiente. Per gli utensili di fascia bassa, i produttori di solito si limitano a un controllo analogico economico e si affidano a frizioni meccaniche e al giudizio dell'utente per il resto.

Quindi, quando si dice che “il brushless sembra più intelligente”, è soprattutto perché si ha letteralmente tra le mani un piccolo sistema integrato nell'impugnatura, non solo una diversa topologia del motore.

Costo totale: non solo il prezzo del motore

Su una scheda tecnica, l'hardware BLDC sembra più costoso. I confronti industriali tra le famiglie di motori mostrano costantemente che i motori a spazzole si trovano nella parte inferiore della scala dei costi iniziali, mentre i BLDC sono nella parte superiore una volta considerati lo stadio di pilotaggio e il rilevamento. Ecco perché i trapani e le smerigliatrici più economici nei negozi di ferramenta sono quasi sempre a spazzole.

Nel corso della vita utile di un utensile, tuttavia, i costi operativi subiscono un'inversione di tendenza. I motori BLDC dissipano meno energia sotto forma di calore, quindi i costi energetici diminuiscono e non è necessario sostituire le spazzole. Diversi fornitori ora posizionano esplicitamente i motori BLDC come la scelta con il costo totale più basso in caso di ciclo di lavoro elevato, poiché la manutenzione e i tempi di inattività sono più importanti del risparmio di pochi dollari nel primo giorno.

Per un utente fai-da-te che utilizza un trapano a batteria per pochi minuti nel fine settimana, il calcolo cambia nuovamente. Il costo dell'elettricità è quasi irrilevante rispetto al prezzo dell'utensile. In questo caso, l'argomento a favore del BLDC si sposta da “lo ripagherai con il risparmio energetico” a “otterrai una testa più piccola, una coppia migliore a bassa velocità e un motore che difficilmente si usurerà prima del mandrino o del riduttore”. Il ritorno economico è minore, ma l'esperienza dell'utente continua a favorire il brushless.

I professionisti, invece, utilizzano gli utensili intensivamente per tutto il giorno. In questo caso, la maggiore durata dei motori brushless, la maggiore efficienza e le caratteristiche di sicurezza integrate si allineano perfettamente con i vantaggi economici: un utensile che si guasta durante il lavoro è più costoso di uno che costa un po' di più all'inizio.

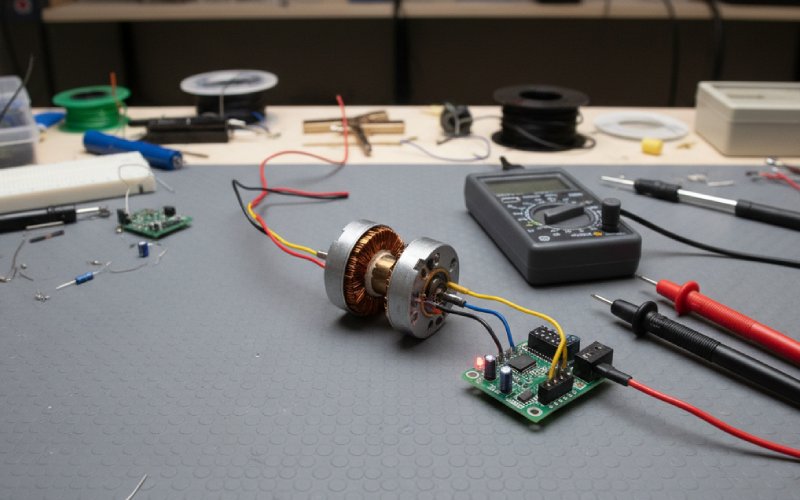

Note di progettazione se stai costruendo o modificando strumenti

Se state progettando da zero un utensile senza fili o una macchina fai-da-te alimentata a batteria, partire da un BLDC e da un driver integrato moderno può effettivamente semplificare le cose. Diversi fornitori di semiconduttori offrono ora “controllori di potenza” che racchiudono microcontrollori, driver di gate, ADC, circuiti di protezione e talvolta anche conversione CC/CC in un unico pacchetto destinato proprio agli utensili elettrici BLDC. Ciò significa che non è necessario assemblare una mezza dozzina di schede: basta inserire un SoC, alcuni FET e un motore.

Per applicazioni ad alta coppia e bassa velocità come avvitatori o argani compatti, un motore BLDC outrunner con riduttore può fornire una coppia elevata in uno spazio ridotto, a scapito di una certa complessità meccanica. Per utensili ad alta velocità come piccole smerigliatrici o utensili rotanti, un motore inrunner con un adeguato sistema di trasmissione o azionamento diretto e un accurato bilanciamento funziona bene. La parte interessante per un appassionato del fai da te è la libertà di modellare i limiti di corrente e le curve di coppia nel firmware, invece di sperare che una frizione meccanica salvi il polso.

Per quanto riguarda la corrente alternata, riutilizzare un motore universale proveniente da una sega o da un aspirapolvere guasti per un progetto in officina ha ancora senso. Offre velocità pura e una coppia discreta da un telaio compatto, funziona direttamente dalla rete elettrica con un controller adeguato e tollera un uso approssimativo. Tuttavia, è necessario prestare attenzione alle scintille delle spazzole, al rumore acustico e alle interferenze elettromagnetiche se lo si monta vicino a componenti elettronici, materiali infiammabili o in una scatola chiusa. L'aggiunta di un controllo soft-start o dimmer può attenuare leggermente la corrente di avvio, anche se non si raggiungerà l'efficienza o la precisione di controllo di un sistema BLDC.

Una piccola nota a margine: se il vostro progetto richiede un controllo preciso a bassa velocità o una coppia di mantenimento, valutate se desiderate effettivamente un BLDC in configurazione servo o un sistema servo/stepper adeguato, piuttosto che considerare entrambi i tipi di motore come “qualcosa di veloce da rallentare”. Il confine tra BLDC e servo nei progetti hobbistici riguarda principalmente il feedback e il controllo, non un motore fisico diverso.

Quindi quale dovresti scegliere?

Se state acquistando un nuovo trapano avvitatore a batteria, un avvitatore a impatto o una sega compatta e vi interessano l'autonomia, il rapporto potenza/peso e la longevità, un utensile basato su BLDC è solitamente la scelta più razionale, a meno che il divario di prezzo non sia eccessivo. Otterrete una maggiore produttività per ogni ricarica, un alloggiamento più fresco e caratteristiche come una migliore gestione dello stallo e il controllo della velocità che accompagnano il controller del motore.

Se state attrezzando un'officina con strumenti prevalentemente a filo e siete più sensibili al costo che al rumore o al consumo energetico, i motori a commutatore sono ancora perfettamente validi. Una smerigliatrice o un trapano a filo con spazzole possono essere estremamente efficaci, soprattutto per lavori intermittenti, purché si accetti la manutenzione e il rumore.

Se state progettando o modificando in modo significativo delle apparecchiature (CNC, robotica, maschere particolari), il BLDC inizia ad apparire come la scelta predefinita. Nel momento in cui desiderate un controllo a circuito chiuso, una limitazione della corrente e l'integrazione con altri dispositivi elettronici, la maggiore complessità di un azionamento BLDC viene compensata da un comportamento più pulito e da una maggiore efficienza.

Quindi la regola sintetica che effettivamente sopravvive al contatto con un vero laboratorio è abbastanza semplice: scegliete i motori a commutatore quando avete bisogno di qualcosa di economico, semplice e alimentato dalla rete elettrica; scegliete i motori BLDC quando volete affidarvi alle batterie, all'intelligenza e all'affidabilità a lungo termine. Il resto consiste semplicemente nell'abbinare queste due verità al tipo di lavoro che svolgete effettivamente.