Utensile per sottosquadro del commutatore: dove si decide realmente la durata delle spazzole

Se il tuo sottosquadro del commutatore Se l'utensile è in grado di mantenere la profondità, mantenere pulite le pareti della scanalatura e lasciare un bordo prevedibile sulle barre, le vostre macchine DC rimarranno generalmente silenziose, stabili e noiose. La maggior parte degli archi elettrici cronici, delle scheggiature delle spazzole e dei riavvolgimenti prematuri di cui la gente si lamenta sono solo l'eco di una scelta di utensili fatta mesi o anni prima.

Indice

Ciò che la documentazione lascia tra le righe

Conoscete già le regole da manuale: incassare la mica di una quantità controllata al di sotto del rame, non allargare le fessure, non lasciare schegge e non incidere i bordi della barra. La guida tipica è di circa 0,025-0,032 pollici al di sotto della superficie del commutatore, con severi avvertimenti contro la rimozione di metallo e contro il lasciare bordi sottili di mica che potrebbero rompersi in seguito.

Gli standard e i manuali sottolineano inoltre che la profondità della cavità non deve superare la larghezza della mica e che ogni traccia di mica deve essere rimossa dalle pareti della fessura, poiché una sottile striscia residua può causare più problemi di una sezione visibilmente sporgente. Queste regole sono semplici. La parte difficile è scegliere e utilizzare uno strumento che consenta a un tecnico reale di rispettarle alla velocità reale, all'interno di alloggiamenti angusti, con cuscinetti usurati e fissaggi non perfetti.

È qui che lo strumento di taglio, non la procedura, separa la manutenzione solida dalla rilavorazione cronica.

Le principali famiglie di utensili per sottosquadro con commutatore

La maggior parte del materiale pubblico parla di “sottosquadro” come se fosse un'unica operazione. In pratica, il settore utilizza contemporaneamente diverse filosofie di utensili: raschietti manuali, piccole macchine portatili, supporti da banco o da tornio e attrezzature indicizzate completamente automatiche. Ai margini ci sono processi a getto abrasivo e altri metodi speciali.

Per essere più concreti, ecco un confronto sintetico che presuppone che tu conosca già il processo di base e ti interessi principalmente al comportamento sul posto di lavoro.

| Tipo di utensile | Dove ha senso | Punti deboli tipici |

|---|---|---|

| Utensile manuale basato su lame da seghetto modificate o raschietti | Questo approccio funziona bene quando si hanno solo piccole armature occasionali, un buon accesso e un operatore con la pazienza di sentire ogni slot; è ideale per riparazioni una tantum e macchine storiche o speciali. | Dipende molto dall'abilità dell'operatore, può essere lento e rende facile produrre una profondità non uniforme o una fessura che si sposta o si assottiglia da un'estremità all'altra del commutatore. |

| Sagomatrice portatile con sega o mola | Questo strumento è utile quando è necessario ottenere una produttività ragionevole su una vasta gamma di dimensioni di armature, possibilmente in situ, e si desidera qualcosa che un tecnico possa trasportare sul posto di lavoro. | Può vibrare o spostarsi se il supporto è inadeguato, la fresa può essere sottoposta a velocità eccessiva o utilizzata in modo errato e il controllo della profondità dipende dai dispositivi di fissaggio e dalla disciplina piuttosto che dalla geometria intrinseca. |

| Piattaforma, montata su tornio o sottosquadro a taglio ravvicinato | Questa configurazione è adatta ai negozi che già utilizzano commutatori tra i centri e desiderano un controllo della profondità collegato al carrello del tornio; è comoda per macchine di piccole e medie dimensioni con frequenti rilavorazioni. | Richiede ancora tempo per la configurazione, tende a avere difficoltà con commutatori molto grandi o molto piccoli e si basa sull'indicizzazione manuale o su semplici arresti per garantire la ripetibilità da barra a barra. |

| Macchina indicizzata completamente automatica con frese integrate | Questa classe è adatta alle officine di riparazione motori e agli OEM che utilizzano molti indotti simili e prestano attenzione alla costanza del profilo di sottosquadro, dello smusso e del tempo di ciclo, talvolta nella stessa macchina che esegue la tornitura e la spazzolatura. | Ti vincola a specifici sistemi di taglio, aumenta i costi di capitale e sposta il problema dall'abilità manuale alla configurazione del programma, al fissaggio e alla manutenzione dei controlli. |

| Getto abrasivo o processi speciali | Questi metodi sono utili quando l'accesso con strumenti fisici è difficile o quando si desidera un'azione molto delicata sul rame, pur continuando a incassare l'isolamento più morbido. | Sono di nicchia, sensibili ai media e alla schermatura, e raramente giustificati a meno che non si abbia un design del commutatore molto particolare o un rischio di contaminazione. |

Una volta individuata la famiglia in cui rientra la tua attività, puoi smettere di chiederti “Qual è il miglior strumento di undercutting?” e iniziare a chiederti “Qual è lo strumento meno caotico che si adatta a questo contesto?”

Scelte geometriche: forma della scanalatura, smussatura e controllo della profondità

La maggior parte dei manuali presuppone implicitamente una scanalatura a forma di U o quadrata: pareti dritte, fondo piatto e un gradino separato per rompere i bordi della barra. In pratica, la geometria dell'utensile spinge verso forme specifiche, che lo si voglia o meno. Le lame sottili, come quelle di molti undercutter in stile Kut-Kwik, tendono naturalmente a formare una scanalatura a U o rettangolare stretta, mentre alcune frese multi-tagliente sulle macchine automatiche sono in grado di tagliare undercut e smussature in un unico passaggio indicizzato.

Le discussioni nei forum e il materiale formativo orientato all'EASA hanno criticato gli undercut a forma di V pronunciati, in particolare quando i tecnici li utilizzano per combinare incavi e smussature in un unico taglio aggressivo. La preoccupazione è semplice: per ottenere una profondità sufficiente, un utensile con taglio a V rimuove troppo rame dai lati della barra, lasciando scanalature profonde e bordi fragili, specialmente sulle macchine ad alta velocità.

Un modo pratico per pensare alla geometria è suddividerla in tre decisioni collegate tra loro. Innanzitutto, scegliete uno strumento in grado di raggiungere la profondità di incavo specificata senza allargarsi oltre il mica. In secondo luogo, decidete se volete che lo smusso sia implicito nel profilo della fresa o creato come operazione separata con un raschietto a forma di V e una leggera inclinazione. In terzo luogo, applicare un unico riferimento per la profondità: un fermo meccanico, un programma CNC indicizzato o almeno un blocchetto di misura e un'impostazione registrata. La combinazione di riferimenti di profondità all'interno di un'officina è ciò che determina la formazione di commutatori a scanalature miste.

Meccanica del taglio: velocità, rigidità e scelta delle ruote

Una volta definita la geometria, la fisica dell'utensile da sottosquadro inizia a influenzare il risultato. Gli utensili portatili pneumatici ed elettrici lo dimostrano chiaramente. La gamma Kut-Kwik di Martindale, ad esempio, comprende unità pneumatiche con circa 4000 e 5300 giri/min per seghe in acciaio rapido e carburo, per poi arrivare a 20.000 giri/min e oltre per le mole diamantate, con un mini utensile da taglio dedicato da 35.000 giri/min per spazi molto ristretti. L'alta velocità garantisce un taglio regolare e tempi di ciclo più brevi, ma solo se il supporto del commutatore e l'impugnatura dell'operatore sono sufficientemente rigidi da evitare vibrazioni.

Le macchine automatiche per il sottosquadro di produttori come Rimac aggiungono un ulteriore livello: posizionamento micrometrico della fresa, ricerca e indicizzazione automatica delle barre e variazione programmabile della profondità lungo la superficie del commutatore. Invece della sensibilità manuale, si ottiene un sistema di controllo degli assi che decide dove posizionare la fresa su ciascuna barra, comprese le variazioni alle estremità dove il carico della spazzola potrebbe giustificare un profilo leggermente diverso. Quando funziona, il risultato è una consistenza impressionante; quando invece si verifica uno scarto, è possibile ripetere lo stesso errore centinaia di volte in un unico lotto.

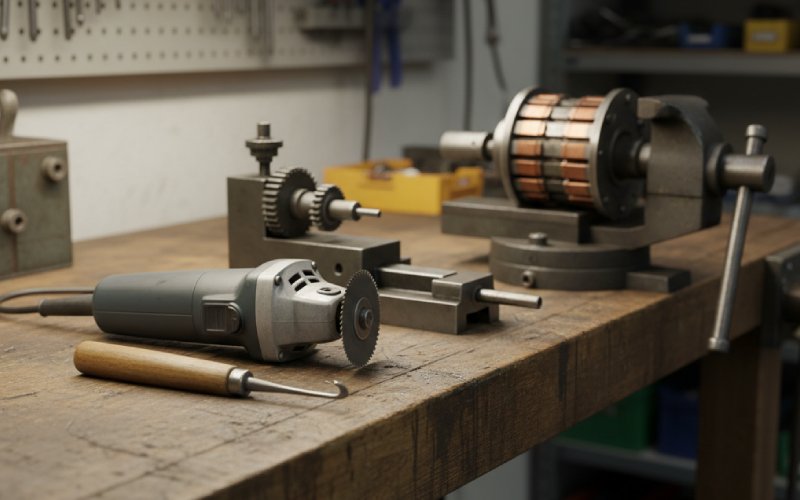

Per gli utensili manuali e gli accessori per torni, la meccanica è più semplice ma altrettanto importante. Una lama per seghetto affilata con il set rimosso, una punta di lavoro arrotondata e un'impugnatura comoda possono produrre scanalature sorprendentemente uniformi se l'utente lavora in modo radiale e mantiene una pressione leggera. L'assenza di vibrazioni è la caratteristica principale; il basso tasso di asportazione del metallo è il prezzo da pagare. In molte piccole officine, questo compromesso è accettabile.

Il materiale delle ruote e delle lame deve essere scelto tenendo conto del comportamento dell'operatore, non solo della durata indicata nel catalogo. Le seghe in carburo tagliano velocemente ma sono fragili e richiedono una mano ferma; le ruote diamantate su un utensile ad alta velocità sono efficienti ma costose, quindi inducono a utilizzarle in lavori in cui il fissaggio è marginale. L'acciaio ad alta velocità è più tollerante quando l'impostazione è instabile, anche se si usura più rapidamente.

Cosa risolve effettivamente una buona sottoquotazione sul campo

Le note di servizio di Renown Electric, tra le altre cose, sottolineano il legame ovvio ma spesso ignorato tra una corretta tornitura e sottosquadro, un'usura uniforme delle spazzole e una riduzione dell'arco elettrico, delle vibrazioni e dell'usura eccessiva del commutatore durante la vita utile di un motore a corrente continua. I dati sui guasti raccolti da HECO presso centinaia di clienti industriali mostrano che l'usura del commutatore e i problemi relativi alle spazzole sono le principali cause di guasti elettrici, comunemente associati a superfici del commutatore scanalate, bruciate o irregolari. Le loro raccomandazioni includono esplicitamente una tornitura e un sottosquadro adeguati come parte delle misure per evitare il surriscaldamento e i guasti prematuri.

Da un punto di vista incentrato sugli strumenti, i sintomi ricorrenti possono spesso essere ricondotti alle scelte degli strumenti.

Se si notano sottosquadri che variano visibilmente in profondità lungo la circonferenza, probabilmente si tratta di un sottosquadro manuale senza un riferimento di profondità affidabile o di un accessorio per tornio azionato solo a occhio. Se le fessure presentano pareti irregolari e schegge di mica ostinate, ciò suggerisce un profilo della fresa che non corrisponde alla larghezza della mica o un utensile che viene trascinato fuori angolo, cosa comune quando gli utensili manuali improvvisati sono troppo larghi per la fessura.

Quando i bordi delle barre si scheggiano durante le prime fasi di lavorazione, specialmente su macchine ad alta velocità, è opportuno sospettare tagli aggressivi a forma di V o sottosquadri eccessivamente profondi. Nella pratica sono stati segnalati incavi profondi di diversi millimetri, difficili da correggere senza una pesante rilavorazione. Non si tratta tanto di un errore di processo quanto di un errore di geometria dell'utensile: l'utensile ha facilitato la rimozione di una quantità eccessiva di rame durante la ricerca di scanalature “pulite”.

Infine, se la superficie del commutatore sembra a posto ma si riscontrano ancora commutazioni difettose, tracce irregolari delle spazzole o vibrazioni, vale la pena verificare se l'utensile di sottosquadro ha lasciato sbavature sui bordi della barra che non sono state rimosse. I manuali sottolineano ripetutamente l'importanza di rifinire il commutatore dopo il sottosquadro, rimuovendo le sbavature con abrasivi che non incorporano particelle dure nel rame e pulendo accuratamente i detriti dalle cavità. Se la scelta dell'utensile o il processo rendono difficile questo passaggio, esso smetterà semplicemente di essere eseguito.

Acquistare e specificare utensili da taglio con meno rimpianti

Una volta che non si considerano più tutti gli undercutter come equivalenti, le specifiche diventano meno una questione di prezzo e più una questione di dove è consentito l'errore. Con un semplice utensile manuale, l'incertezza risiede nelle mani del tecnico, ma il dispositivo stesso è trasparente. Con un undercutter portatile, l'incertezza si sposta sul fissaggio, sulla selezione delle ruote e sul controllo della velocità. Con una macchina completamente automatica, la maggior parte dell'incertezza si sposta sui parametri del software, sulla calibrazione e sui dispositivi di feedback.

Per una piccola officina che si occupa di attrezzature legacy di vario tipo, una soluzione comune consiste nell'abbinare un tornio affidabile per la tornitura con un sottosquadro di potenza modesta che può essere guidato dagli stessi centri, oltre a una serie di raschietti accuratamente rettificati per la pulizia finale delle pareti e la smussatura. Questa combinazione fornisce riferimenti meccanici invece della pura mira manuale, ma evita la complessità di una cella di sottosquadro CNC completa.

Gli impianti più grandi con tipi di armature ricorrenti e aspettative di produttività elevate tendono a giustificare l'uso di macchine automatiche che combinano tornitura, sottosquadro, spazzolatura e talvolta saldatura o fasciatura in un unico dispositivo. Rimac, ad esempio, promuove la ricerca e l'indicizzazione automatica delle barre, programmi multipli di sottosquadro e unità integrate di arrotondamento dei bordi che tagliano e smussano in un unico ciclo controllato. Se si sceglie questa strada, è necessario dedicare energie mentali alla fase di messa in servizio; la macchina è efficace solo quanto i profili che le vengono insegnati.

Esiste anche una via di mezzo molto pratica: frese portatili ad alta velocità con mole diamantate, montate su supporti o guide appositamente costruiti che ne limitano la posizione e l'angolazione rispetto al commutatore. Il Kut-Kwik elettrico portatile di Martindale con albero di trasmissione flessibile è un esempio che cerca di bilanciare la portata con il controllo. Queste configurazioni possono essere adattate a specifiche famiglie di motori e rimanere comunque sufficientemente mobili per il lavoro sul campo.

Creare una routine ripetibile attorno allo strumento che hai a disposizione

Lo strumento che scegli non è tutto: è il vincolo in base al quale progetti una routine. Una routine realistica per qualsiasi configurazione di taglio tende ad avere alcune caratteristiche comuni, anche se i passaggi sembrano diversi.

In primo luogo, esiste sempre un modo per verificare la profondità che non dipende dall'aspetto. Può trattarsi di uno spessimetro inserito nella cavità in corrispondenza di diverse barre, di un microscopio con reticolo calibrato o di un blocco di confronto low-tech ma coerente. Data la ristrettezza della banda di profondità raccomandata rispetto al diametro del commutatore, questo controllo non è facoltativo.

In secondo luogo, esiste un approccio definito per trattare le pareti degli slot e i bordi delle barre dopo il taglio principale. I manuali sottolineano che le pareti devono essere prive di residui di mica e che i bordi devono essere smussati di circa mezzo millimetro a 45 gradi, spesso utilizzando un piccolo raschietto a forma di V, seguito da un'accurata pulizia dei detriti di rame mediante spazzolatura e aspirazione. Sia che si ottenga questo risultato con un apposito accessorio di smussatura o con un raschietto manuale, è necessario che il processo sia esplicito.

In terzo luogo, la vostra routine dovrebbe includere un ciclo di feedback dalle prestazioni del motore alle impostazioni dell'utensile. Se una determinata configurazione dell'undercutter precede ripetutamente la formazione di archi elettrici o strisce di spazzole su un tipo specifico di motore, si tratta di un problema dell'utensile che si manifesta attraverso i dati sul campo, non di un “errore dell'operatore” isolato. L'approccio di HECO all'analisi dei guasti è un buon promemoria del fatto che i problemi del commutatore raramente esistono da soli, ma sono collegati alla ventilazione, al carico, al materiale delle spazzole e alla progettazione del sistema. Quando si regola l'utensile di undercutting, si regola un elemento dell'intera catena.

Considerazioni finali

Un utensile per il taglio del commutatore è semplicemente un dispositivo che rimuove una sottile striscia di isolante particolarmente resistente. Sulla carta sembra una cosa banale. In pratica, il modo in cui controlla la geometria, carica l'operatore e interagisce con il fissaggio ha conseguenze a lungo termine sulla durata della spazzola, sui tempi di fermo macchina e sulla frequenza con cui è necessario ripassare sulla stessa macchina.

Se conosci già i numeri ufficiali e le procedure da manuale, la domanda utile non è più “Come posso ridurre i costi?”, ma “Considerando i motori che vedo, l'accesso che ho effettivamente e le persone che lo utilizzeranno, quale strumento mi garantirà silenziosamente la minore diffusione in termini di profondità dello slot e condizioni dei bordi?”

Rispondete onestamente a questa domanda e il processo di undercutting smetterà di essere un'avventura e diventerà ciò che dovrebbe essere in un programma di manutenzione DC: un'operazione piccola, controllata, quasi noiosa, che non lascia nulla di interessante dietro di sé.