Che cos'è un segmento commutatore?

A commutatore Il segmento è la singola barra di rame in un commutatore che prende la corrente di una bobina, la trasporta oltre le spazzole e la trasferisce alla bobina successiva con un angolo meccanico perfettamente corretto, rimanendo elettricamente isolata dalle bobine vicine grazie a un isolamento sottile e resistente.

Indice

Pensando al commutatore una barra alla volta

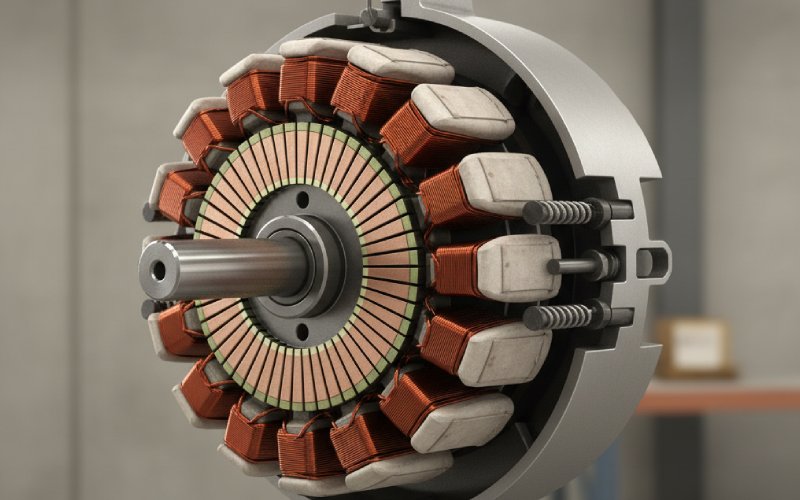

Se per un attimo dimentichiamo l'intero motore e ci concentriamo su una sola barra, il quadro diventa più semplice e chiaro. Ogni segmento è un pezzo sagomato di rame trafilato, inserito in un mozzo e isolato dalla barra successiva da una sottile fetta di mica o materiale simile.

L'anello completo è solo una ripetizione di quella cella unitaria. Una barra, una terminazione della bobina (o una coppia di estremità della bobina, a seconda dello schema di avvolgimento), una possibilità di ottenere il corretto trasferimento di corrente e un altro punto in cui le cose possono andare storte. Quando si parla di “problemi del commutatore”, solitamente ci si riferisce alla somma di molte piccole decisioni a livello di segmento, prese anni prima in fase di progettazione e produzione, e poi accentuate dalla scelta delle spazzole, dall'ambiente e dal ciclo di lavoro.

Geometria che controlla silenziosamente il comportamento

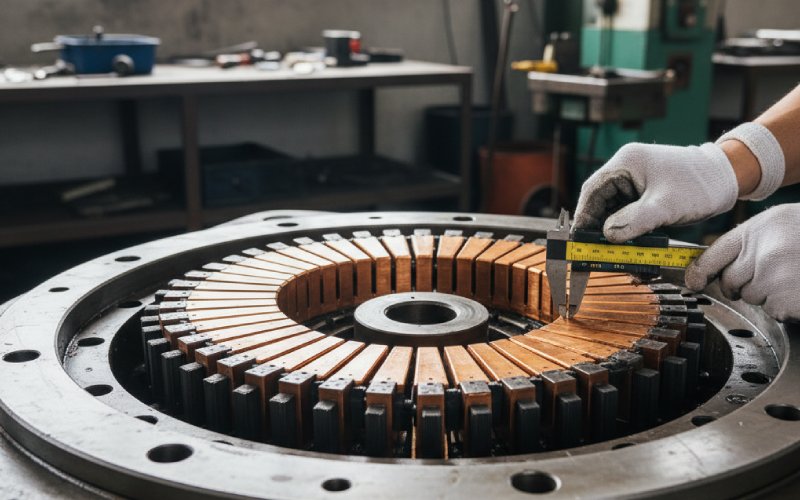

La maggior parte dei materiali di riferimento dice che il commutatore ha “molti segmenti” e passa oltre. I numeri dietro “molti” non sono decorativi. Il passo dei segmenti, la larghezza della faccia e l'eccentricità decidono se le spazzole lavorano con la macchina o se lottano costantemente contro di essa.

Una regola di progettazione comune consiste nel mantenere il passo circonferenziale (larghezza del segmento di rame più spazio di mica) pari o superiore a circa 4 mm nelle macchine industriali a corrente continua, con larghezze esterne pratiche tipicamente comprese tra 4 mm e 20 mm. Al di sotto di tale valore, si iniziano a riscontrare effetti di bordo della spazzola, tolleranze di fabbricazione e comportamenti del film di carbonio che non corrispondono più ai diagrammi teorici.

I segmenti stessi hanno solitamente una sezione trasversale a forma di cuneo, più spessi verso il diametro esterno, e sono bloccati in una scanalatura a coda di rondine o simile nel mozzo. Questa geometria è fondamentale per la sopravvivenza: consente alle barre di resistere alla forza centrifuga e ai cicli termici senza uscire dalla pila. Quando tale restrizione meccanica è marginale, si verificano movimenti delle barre, punti alti e quindi scintille che nessuna “regolazione” della spazzola potrà risolvere.

Materiali: rame che trasporta, mica che rifiuta

Ormai conosci già la frase da manuale: i segmenti sono realizzati in rame trafilato ad alta conduttività, separati da un isolante in mica. Ciò che conta nella pratica è quanto ciascuno di questi materiali sia efficace nel svolgere la propria funzione.

Il rame tende ad espandersi con la temperatura, a spalmarsi leggermente sotto la pressione del pennello e a formare una sottile pellicola con il materiale del pennello. La mica è quasi l'opposto. La muscovite di alta qualità e la mica segmentata moderna rimangono dimensionalmente stabili e resistono all'usura a temperature e pressioni che avrebbero già ammorbidito molte materie plastiche. Questa discrepanza è utile: la mica mantiene le barre isolate sotto sforzo meccanico, ma costringe a sottosquadrarla sotto la superficie di rame, altrimenti il pennello scivolerà sull'isolante più duro invece che sulla barra conduttiva.

Quindi un “segmento del commutatore” non è mai solo rame. È rame più mica laterale, più sottosquadro, più minuscoli smussi sui bordi, più qualsiasi pellicola che la spazzola e l'ambiente hanno depositato sulla sua superficie.

Un tavolo per fissare il segmento

Piuttosto che una teoria più astratta, è utile fissare alcune scelte di progettazione in base a ciò che si vede effettivamente sul fronte del segmento.

| Aspetto dell'unità di segmento | Design o condizioni tipiche | Cosa cambia silenziosamente nella pratica |

|---|---|---|

| Lega di rame e tempra | Barre di rame trafilate ad alta conduttività, a forma di cuneo, inserite in un mozzo | Controlla la perdita resistiva, la deformazione delle barre sotto il carico delle spazzole, la tendenza a solcare o sbavare sotto un'elevata densità di corrente. |

| Isolamento tra le barre | Segmento in mica o materiale simile, spesso circa 0,8 mm in molti modelli | Imposta la distanza di dispersione e la capacità di tensione per segmento; la rigidità e la resistenza all'usura determinano quanto aggressivamente è necessario sottosquadrare e mantenerla. |

| Passo e conteggio dei segmenti | Passo di circa 4-20 mm sulla superficie; numero di barre determinato da tensione, velocità e schema delle bobine | Influisce sulla sovrapposizione della commutazione, sul modello di contatto delle spazzole e sulla sensibilità a piccole eccentricità o vibrazioni. |

| Preparazione della superficie | Girato, poi lucidato; mica leggermente sottosquadro sotto il rame; bordi rotti ma non arrotondati | Influisce sulla formazione di pellicole, sulla tendenza alla formazione di scintille, sul tasso di usura delle spazzole e sul modo in cui i difetti diventano visibili inizialmente sotto forma di striature o bande. |

| Mozzo e metodo di serraggio | Costruzione ricaricabile con incastro a coda di rondine, fascia di vetro o anello termoretraibile nei macchinari più grandi | Decide se i segmenti possono essere sostituiti singolarmente, come reagiscono ai test di sovravelocità e la stabilità a lungo termine dell'allineamento delle barre. |

| Giunto bobina-barra | Terminazioni brasate, saldate o rivettate nei montanti o direttamente alle barre | Imposta la resistenza di contatto ed è un punto di partenza comune per il riscaldamento localizzato, la bruciatura delle barre e il carico asimmetrico delle spazzole. |

Leggere riga per riga è spesso più utile che guardare l'ennesimo diagramma di un anello commutatore.

Vista a livello di segmento della commutazione

Quando la corrente passa da una bobina all'altra, l'evento si distribuisce su una larghezza finita della spazzola e su diversi segmenti. La spazzola copre in genere più di una barra in qualsiasi istante, causando un cortocircuito effettivo dei segmenti adiacenti durante l'intervallo di commutazione.

Dal punto di vista di un singolo segmento, la sua “carriera” durante il funzionamento è ripetitiva ma non identica da un ciclo all'altro. Trasporta la corrente completa della bobina, poi solo una parte di essa durante la sovrapposizione, quindi quasi nessuna mentre la spazzola si sposta. Il riscaldamento, la formazione di pellicola e la microusura si ripetono migliaia di volte al secondo nelle macchine ad alta velocità. Qualsiasi leggera differenza di resistenza nel giunto della bobina, o un microscopico gradino tra questa barra e la successiva, influenzerà quel ciclo. Il risultato appare in seguito sotto forma di bande colorate, strisce tigrate, pellicola irregolare o una barra sporgente che inizia ad arcuarsi.

Quindi il segmento del commutatore è il punto in cui la teoria della commutazione ideale si scontra con le tolleranze di produzione, l'invecchiamento dell'isolamento e la tecnica di regolazione delle spazzole.

Produzione e “stagionatura”

Nelle macchine di grandi dimensioni, i segmenti sono spesso progettati per essere ricaricabili. Un sistema di anelli terminali o cunei consente di rimuovere una barra e il relativo pacchetto di mica, inserirne uno nuovo e quindi rielaborare la superficie. Ciò funziona solo se la geometria originale rispettava dimensioni ragionevoli del passo e del mozzo; in caso contrario, l'accesso per la riparazione è puramente teorico.

Dopo l'assemblaggio, molti commutatori ad alte prestazioni vengono sottoposti a cicli termici, carichi di coppia o prove di rotazione a velocità eccessiva. Questo “condizionamento” non ha nulla a che vedere con il comfort. Costringe qualsiasi barra che voglia muoversi a farlo prima che la macchina raggiunga il sito del cliente. Un segmento che si deforma sotto il carico centrifugo sul campo diventa rapidamente un punto alto, poi un punto di arco e infine una barra bruciata che trascina nei guai quelle vicine.

Nei motori compatti per uso domestico, i commutatori stampati con segmenti aggraffati sacrificano la riparabilità a favore della velocità di produzione e dei costi. In questo caso, un segmento difettoso comporta solitamente il guasto dell'intero motore; nessuno metterebbe mai un tornio per riparare un trapano che costa meno della manodopera necessaria per la riparazione.

Modelli di guasto scritti sui segmenti

Il personale addetto alla manutenzione raramente chiede “cos'è un segmento del commutatore” in modo isolato. Chiede piuttosto perché una fascia di barre è scura, perché le spazzole producono scintille o perché una sezione dell'anello continua a bruciare. A quel punto, la risposta è incisa nel rame.

I giunti allentati o ad alta resistenza tra una bobina e la sua barra causano solitamente un riscaldamento locale. Questo si manifesta spesso con segni di bruciatura che iniziano su una singola barra e si diffondono alle barre adiacenti quando la spazzola cerca di trasportare la corrente attraverso la zona danneggiata.

I commutatori ruvidi o eccentrici causano il rimbalzo delle spazzole, che erode i bordi delle barre e aumenta la formazione di scintille. L'eccesso di polvere di carbonio accumulata nel sottosquadro di mica può, nel tempo, causare cortocircuiti parziali nei segmenti adiacenti e modificare le condizioni effettive di commutazione proprio nel punto in cui la corrente dovrebbe commutare silenziosamente.

Ognuno di questi è in realtà un segmento della storia: una barra leggermente troppo alta, un giunto leggermente resistivo, un'area in cui la pulizia o il taglio della mica è stato effettuato in modo affrettato.

Abitudini di progettazione che rendono i segmenti poco interessanti

Per la maggior parte degli ingegneri e dei tecnici, il segmento ideale del commutatore è noioso. Rispettando le tolleranze, trasporta corrente, forma un film stabile con il grado della spazzola e non attira mai l'attenzione nei rapporti di ispezione. Il raggiungimento di questo stato noioso si riduce a una serie di scelte disciplinate: passo realistico dei segmenti, densità di corrente conservativa, giunti affidabili tra bobina e barra, profondità di sottosquadro costante e un sistema di mozzo che mantiene effettivamente le barre nella posizione in cui sono state collocate.

Una volta che si considera il commutatore come un anello composto da singoli segmenti, ciascuno con le proprie caratteristiche meccaniche ed elettriche, la domanda iniziale cambia leggermente. Anziché chiedersi semplicemente “cos'è un segmento del commutatore?”, ci si chiede quali siano le funzioni assegnate a ciascun segmento in base alle decisioni prese in materia di progettazione e manutenzione in condizioni operative reali. È qui che il dispositivo smette di essere un semplice anello di rame e diventa un componente che è possibile migliorare, non solo sostituire.