Segmento commutatore mica

Se il segmento mica è corretto, il commutatore di solito si comporta bene: le barre rimangono al loro posto, le spazzole si consumano in modo prevedibile e le scintille rimangono insignificanti. Se qualcosa non va, nessuna regolazione delle spazzole o riavvolgimento può riparare il motore a lungo.

Indice

Cosa fa realmente per te il segmento mica

Conoscete già gli schemi a blocchi e le formule standard. Quindi saltiamo questa parte e parliamo di ciò che la mica tra i segmenti deve effettivamente sopportare.

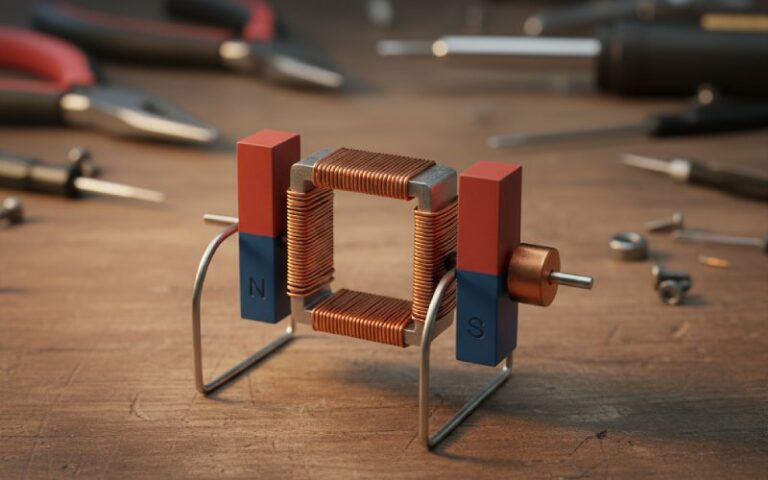

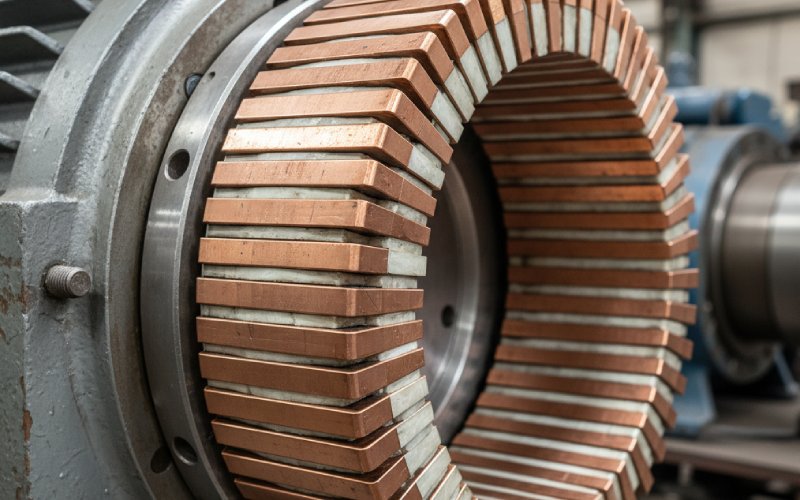

Ogni barra del commutatore è un cuneo di rame trafilato, fissato in un cilindro e separato dai suoi vicini e dal mozzo in acciaio da un isolante, molto spesso mica segmentata. Durante il funzionamento, tale isolante è sottoposto a sollecitazioni di compressione dovute al serraggio e alla forza centrifuga, a sollecitazioni di taglio dovute alla torsione delle barre, a riscaldamento ciclico dovuto alle variazioni di carico e a punti caldi locali sotto le spazzole. Deve mantenere la rigidità dielettrica, rimanere dimensionalmente stabile e non sgretolarsi quando viene nuovamente sottoposto a sottosquadro dieci anni dopo.

Sulle grandi macchine a corrente continua, la mica è ancora lo standard tra le barre. La plastica è presente nei motori più piccoli, spesso sotto forma di corpi commutatori stampati, ma per le macchine di grandi dimensioni e le apparecchiature di trazione, la mica rimane la scelta più conservativa perché mantiene la sua forma e le sue proprietà dielettriche a livelli di temperatura e pressione in cui la maggior parte delle plastiche inizia a deformarsi.

Quindi, il “segmento del commutatore in mica” non è solo un riempitivo tra le barre di rame. Si tratta di un sistema di isolamento strutturale che stabilisce il limite massimo di velocità, tensione e sollecitazioni che la macchina può sopportare prima che il commutatore diventi il fattore limitante.

Come si presenta nella pratica un buon segmento di commutatore in mica

I fogli di mica standard per commutatori sono solitamente realizzati con scaglie di muscovite naturale, pressate ad alta temperatura con una quantità relativamente bassa di resina termoindurente. L'obiettivo è ottenere una piastra densa e rigida in cui le piastrine di mica continuano a sostenere la maggior parte del carico e il legante si limita a unirle tra loro e a indurirsi senza colare.

I gradi migliori presentano caratteristiche simili: elevata rigidità dielettrica, stabilità termica nelle classi di isolamento superiori, bassa compressibilità, superfici lisce, tolleranza di spessore ridotta, forte resistenza allo schiacciamento e buona lavorabilità. La bassa compressibilità è più importante di quanto si pensi: se la mica si deforma sotto lo stress centrifugo, il commutatore si deforma, la pista della spazzola si allenta e la concentricità accuratamente lavorata scompare lentamente.

Molti fornitori lavorano con piastre segmentate in stile NEMA 3: mica rigida, tipicamente muscovite o flogopite, legata con gommalacca, alchidico-vinilico, epossidico o leganti simili, con uno spessore compreso tra 0,015 e 0,060 pollici, con rigidità dielettrica dell'ordine di 550-650 V/mil e resistenza alla compressione fino a decine di migliaia di psi. Si tratta di un livello di prestazioni pratico, non di una trovata di marketing: è ciò che consente al pacchetto di segmenti di essere pressato e stagionato senza che l'isolamento collassi.

Confronto tra le opzioni di mica per segmenti

Ecco una panoramica semplificata delle due opzioni tipiche di piastre segmentate che incontrerete più spesso, entrambe utilizzate per punzonare piastre isolanti per segmenti di commutatori, insieme alle loro conseguenze pratiche.

| Parametro | Piastra segmentata in gommalacca NEMA 3 (esempio) | Piastra segmentata in vinile alchidico NEMA 3 / AV (esempio) | Commento pratico |

|---|---|---|---|

| Legante tipico | Gommalacca | Resina sintetica alchidica-vinilica o simile | La scelta del legante modifica la classe di temperatura e la rigidità meccanica. |

| Classe di temperatura tipica | Circa 130 °C (regione di classe B) | Circa 155 °C (regione di classe F) | Gli stili AV/epossidici ampliano il margine termico per motori di trazione e motori per impieghi gravosi. |

| Resistenza alla compressione (circa) | ≈10.000 psi | ≈20.000 psi | Una maggiore resistenza migliora la stabilità dell'impilamento dei segmenti ad alta velocità. |

| Rigidità dielettrica (breve durata) | ≈650 V/mil per quelli sottili, ≈550 V/mil per quelli più spessi | Gamma simile | Abbondante per la maggior parte delle macchine a corrente continua; solitamente prevale il design del percorso di dispersione. |

| Intervallo di spessore standard | ~0,015″–0,060″ | ~0,020″–0,060″ | Allinea con i comuni spazi tra i segmenti del commutatore e le profondità di sottosquadro. |

| Dimensioni del foglio (tipiche) | Fino a circa 36″ × 36″ | Fino a circa 29,5″ × 41,3″ | I fogli di grandi dimensioni garantiscono una resa soddisfacente anche per i commutatori a trazione elevata. |

| Tolleranza di spessore | Circa ±0,002″ individuale | Simile | Determina quanto è possibile ridurre la differenza di altezza tra una barra e l'altra. |

I numeri variano a seconda dei fornitori, ma il modello rimane invariato: i dischi con legante gommalacca sono collaudati e facili da lavorare; quelli con legante AV o epossidico sacrificano un po' di semplicità di lavorazione a favore di una classe di temperatura e una resistenza maggiori.

Quando si specifica il segmento mica, si sta effettivamente fissando una posizione su quella griglia: margine termico contro facilità di lavorazione, resistenza alla compressione contro costo, tolleranza contro tasso di scarto.

Come la mica si collega alla geometria del commutatore

I testi di progettazione solitamente riassumono rapidamente la struttura del commutatore: barre di rame trafilato, a sezione trapezoidale, isolate l'una dall'altra da fogli di mica o micanite, spesso di circa 0,8 mm di spessore, con il diametro del commutatore impostato su una frazione del diametro dell'armatura. Sembra tutto chiaro e preciso. La realtà è un po' più complicata.

Le barre di rame tendono a muoversi. A velocità elevate cercano di sollevarsi verso l'esterno, torcersi, inclinarsi sotto la coppia elettromagnetica e incastrarsi sotto le spazzole. I segmenti di mica impediscono loro di toccarsi elettricamente, ma fungono anche da minuscole colonne strutturali tra le barre e il mozzo, condividendo parte del carico radiale. Maggiore è la compressibilità della mica, minore è il rilassamento del pacco barre nel tempo; se però è troppo rigida e fragile, si rischia di provocare crepe durante la pressatura, la stagionatura o la successiva riprofilatura del commutatore.

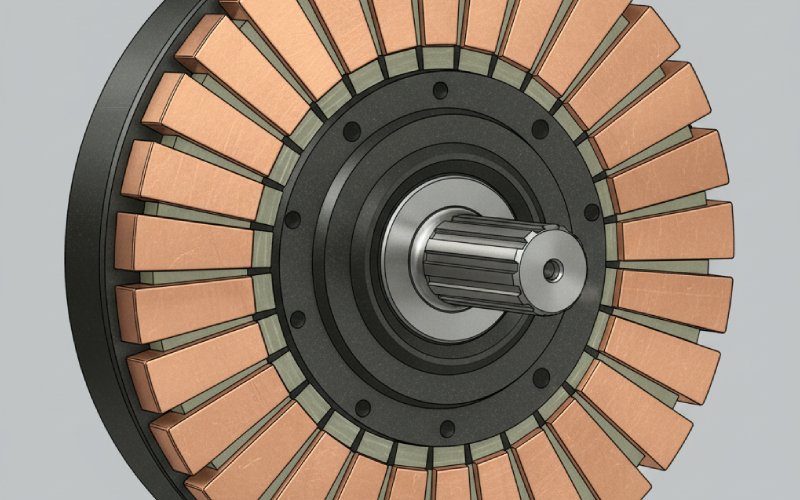

Nei moderni commutatori semi-plastici, la mica è spesso parte di un composito: guscio in plastica che forma il corpo, segmenti in rame inseriti, fogli di mica tra i segmenti e verso l'albero, più una boccola metallica. La plastica si occupa dello stampaggio e del peso, il rame trasporta la corrente e la mica assicura silenziosamente che nessuna delle barre pensi di cortocircuitarsi sotto l'effetto del calore e della pressione.

Dal punto di vista geometrico, lo spessore della mica del segmento e la sua tolleranza influiscono direttamente su almeno tre aspetti. Innanzitutto, il passo delle barre: più spessa è la mica, più ampio è il commutatore a parità di numero di segmenti, il che influisce sulla larghezza delle spazzole e sul design dell'armatura. In secondo luogo, la crescita fuori rotondità: la comprimibilità e lo scorrimento della mica determinano il comportamento del cilindro dopo la stagionatura e anni di cicli termici. In terzo luogo, la strategia di sottosquadro: quanto è possibile incidere la mica sotto la superficie della barra senza incorrere in materiale debole e friabile.

Undercutting: mica, spazzole e la profondità che funziona davvero

La mica è un materiale resistente. Questo è positivo per la durata dell'isolamento, ma meno per le spazzole di carbone. Se la mica rimanesse allo stesso livello delle barre, resisterebbe all'usura meglio del rame. Con il tempo l'isolamento inizierebbe a sporgere, le spazzole rimbalzerebbero e la commutazione si deteriorerebbe. Ecco perché esiste la sottosquadratura post-tornitura: si incide deliberatamente l'isolamento in modo che la sua superficie si trovi al di sotto del rame.

Le guide di assistenza e le officine di riparazione trattano il taglio dei bordi quasi come una routine igienica. Le fessure tra i segmenti vengono tagliate attraverso la mica, la micarta, la resina o qualsiasi altro isolante utilizzato, per mantenere pulita la pista della spazzola e limitare lo sfregamento della spazzola sull'isolante.citeturn9view0 Se questo viene trascurato, si iniziano a vedere anelli di arco elettrico intorno al commutatore, sintomi di vibrazione, usura accelerata delle spazzole e, a volte, le caratteristiche strisce scure di carbonio che attraversano la mica.

I dettagli che distinguono un buon undercut da uno mediocre raramente sono riportati nella documentazione ufficiale. Profondità proporzionale al passo delle barre, bordi smussati in modo che le spazzole incontrino un gradino leggero invece di un bordo affilato, fessure pulite senza polvere conduttiva e verifica che la mica che si sta tagliando non sia staccata nella parte inferiore. La mica segmentata che si scheggia invece di formare scanalature pulite rivela già le sue condizioni interne.

Aspettative termiche e dielettriche

I laminati di mica ad alta temperatura e alta tensione utilizzati per l'isolamento dei commutatori offrono abitualmente resistenze di rottura superiori a 20 kV/mm, con temperature di esercizio che raggiungono diverse centinaia di gradi Celsius a seconda del tipo di mica e del sistema legante. I materiali a base di muscovite tendono a privilegiare la rigidità dielettrica e la stabilità, mentre le versioni a base di flogopite tollerano temperature più elevate a scapito di un certo margine elettrico.

Per la maggior parte dei motori e generatori CC, le sollecitazioni di esercizio sono molto inferiori a questi valori di catalogo. Le distanze di dispersione, il grado di inquinamento e la contaminazione da polvere delle spazzole determineranno il limite funzionale prima della rottura intrinseca della mica. Ciò che conta di più nell'uso quotidiano è la resistenza alla tensione in condizioni di scarica parziale, la resistenza all'erosione da arco intorno alla pista delle spazzole e il comportamento dell'isolamento dopo migliaia di cicli di riscaldamento e raffreddamento.

Un altro requisito poco conosciuto è il basso assorbimento di umidità. Molte piastre di mica di grado commutatore sono formulate per ridurre al minimo l'assorbimento di acqua e preservare la resistenza di isolamento anche in ambienti umidi. Se avete mai testato un motore con un megger dopo un arresto dovuto alla pioggia e avete riscontrato una resistenza del commutatore sospettosamente bassa, sapete già perché lo stoccaggio in ambiente asciutto e il bake-out sono importanti quanto le schede tecniche dei materiali.

Realtà produttive che contano più della brochure

La teoria dice: scegli il grado NEMA giusto, premi la pila di segmenti, stagionalizza, lavora, sottosquadra. La pratica aggiunge una lunga lista di piccole manopole che determinano silenziosamente se quello stesso commutatore funzionerà ancora senza problemi quindici anni dopo.

La pressione di pressatura e il profilo di temperatura devono essere adeguati al tipo specifico di piastra di mica e al sistema legante. Se la temperatura è troppo bassa o la pressione troppo leggera, si formano vuoti residui e l'indurimento alle interfacce risulta incompleto. Se invece la pressione è troppo forte, si schiaccia la mica, si assottiglia l'isolamento dove meno si vorrebbe o si provocano microfessurazioni che compaiono solo quando la macchina gira a velocità prossime al limite massimo. Le note tecniche sulla mica per commutatori sottolineano l'importanza di una polimerizzazione di diverse ore a temperatura elevata proprio per evitare il successivo “sgocciolamento” o la migrazione del legante.

La punzonatura o la lavorazione della mica segmentata da fogli presenta alcuni problemi. Se la punzonatura è troppo smussata, i bordi si sfilacciano; i bordi sfilacciati diventano punti di stress quando si preme la pila e successivamente quando si gira e si sottosquadra. Se il taglio con la sega è troppo veloce, si surriscalda localmente il legante; quel punto potrebbe restringersi in modo diverso durante la stagionatura, spingendo una barra in fuori rispetto alle altre.

Anche la stagionatura e i test di rotazione sono legati al comportamento della mica. Le macchine di grandi dimensioni e le applicazioni ad alto rischio spesso richiedono un condizionamento con rotazione a velocità elevata o cicli di stagionatura speciali per dimostrare che i singoli segmenti, i cunei di mica e il mozzo rimangono bloccati insieme sotto carico centrifugo. Se la formulazione della mica è marginale, è proprio qui che si verificano tipicamente lo scorrimento dei segmenti o la sporgenza dei cunei.

Segni di guasto riconducibili al segmento mica

I guasti sul campo raramente vengono indicati come “problema della mica” nell'ordine di lavoro. Si manifestano sotto forma di scintille delle spazzole, scolorimento delle barre del commutatore, vibrazioni inspiegabili o interruzioni fastidiose. Tuttavia, diversi modelli ben noti rimandano all'isolamento dei segmenti.

Le scintille a uno o due poli intorno al commutatore possono essere causate da mica debole o danneggiata tra i segmenti, superfici ruvide del commutatore o condizioni di ovalizzazione. Se la mica si è incrinata, allentata o ritirata in modo non uniforme, la spazzola rileva un'impedenza variabile e cambiamenti graduali lungo il percorso, e la commutazione diventa irregolare anche con una buona pressione e un buon allineamento della spazzola.

Il tracciamento del carbonio attraverso la mica è un altro sintomo. L'isolamento contaminato da polvere conduttiva o olio può formare percorsi che aggirano parzialmente la mica. All'inizio ciò si manifesta solo con un riscaldamento locale e un leggero anello. Con il tempo, può evolversi in un cortocircuito tra le barre lungo la periferia.

Dal punto di vista più meccanico, l'oscillazione o il movimento del segmento sotto carico spesso indicano che la mica e la pila di rame hanno perso la loro aderenza originale. Forse la mica si è compressa gradualmente sotto l'effetto della forza centrifuga, o forse è stata lavorata eccessivamente durante una precedente riparazione della superficie. In entrambi i casi, una volta avviato il movimento relativo, si verificano sfregamenti, allentamento dei cunei e, infine, spostamenti delle barre tali da danneggiare le spazzole o rompere gli angoli sottosquadro.

Specificare il segmento mica tenendo conto dei vincoli reali

La maggior parte delle schede tecniche riporta già la rigidità dielettrica, l'intervallo di spessore, il contenuto di legante e la classe di temperatura. In pratica, ciò che si desidera inserire nei propri requisiti spesso assomiglia più a questo, anche se non lo si formula in questo modo.

È necessario un grado di mica la cui compressibilità e resistenza mantengano il commutatore rotondo alla massima velocità periferica e al test di sovravelocità, con un margine per il ritorno durante la vita utile della macchina. È necessario un sistema legante completamente polimerizzato dal produttore, con dati pubblicati sul ritiro termico a lungo termine, in modo da non scoprire un allentamento delle barre dopo alcuni anni di ciclo. Desiderate tolleranze di spessore sufficientemente strette da garantire che l'accumulo su centinaia di segmenti rimanga entro la diffusione dell'altezza della barra consentita, altrimenti dovrete spendere tale tolleranza in seguito nella lavorazione.

Quindi si abbinano la classe di temperatura e il margine dielettrico al proprio sistema di isolamento e al proprio impiego. Per un piccolo motore per utensili con un guscio del commutatore stampato, la plastica più un isolamento sottile in mica o anche non in mica può andare bene, purché il processo di sottosquadro sia controllato. Per un grande azionamento CC, un motore di trazione o un generatore ad alta velocità, la mica naturale con gommalacca, vinile alchidico o legante epossidico, piastre di grado NEMA e prestazioni di compressione e dielettriche documentate rimangono una scelta sensata.

Infine, si chiude il cerchio con i requisiti di lavorazione: profondità di sottosquadro specificata in relazione al passo della barra, intervallo di finitura superficiale sulla pista della spazzola, sporgenza massima consentita della mica dopo l'uso e procedure di riparazione accettabili per segmenti scheggiati o danneggiati. È qui che la scelta della mica e la sua lavorabilità si rivelano davvero importanti in officina.

Considerazione finale

Il segmento in mica del commutatore non attira molta attenzione quando un motore funziona bene. Rimane semplicemente tra le barre di rame, senza svolgere alcuna funzione visibile. Tuttavia, garantisce silenziosamente la rigidità meccanica del commutatore, la stabilità a lungo termine della pista delle spazzole e il margine di isolamento tra i segmenti e il mozzo. Se quei pochi millimetri di materiale sono realizzati correttamente, il resto della macchina a corrente continua avrà solitamente una vita molto più facile.