Rifacimento del commutatore: riparazione professionale del commutatore direttamente sulla macchina

La maggior parte commutatori non falliscono perché nessuno li ha mai rifatti. Falliscono perché qualcuno li ha rifatti nel momento sbagliato, con l'abrasivo sbagliato, cercando di risolvere il problema sbagliato. Una levigatrice per commutatori diventa utile solo quando la si utilizza come un utensile di lavorazione controllato, non come una semplice levigatrice.

Indice

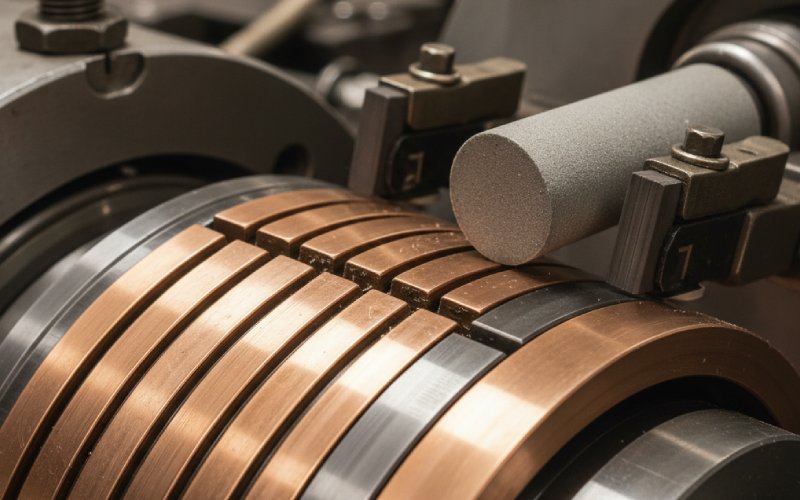

Cos'è realmente una levigatrice per commutatori (una volta smesso di considerarla come una pietra su un bastone)

Se avete già familiarità con i motori a corrente continua e le macchine con anelli di contatto, il termine “levigatore per commutatori” indica una delle due famiglie di utensili. Da un lato ci sono i piccoli utensili manuali: manico non conduttivo, tamponi sostituibili all'estremità, uno di grana media e uno di finitura, solitamente di dimensioni pari a circa 5/16″ per 7/8″ su manici di lunghezza compresa tra 8 e 10 pollici. Produttori come Martindale e Ideal li vendono come utensili “smoothie” con una pietra lucidante su un'estremità e una pietra di finitura o media sull'altra, appositamente dimensionati per entrare nei telai dei motori mantenendo le mani isolate.

Dall'altro lato ci sono i veri dispositivi portatili per la levigatura: le unità in stile NSN che si montano sull'attrezzatura a spazzola o su un braccio dedicato, trasportano una o più pietre in un supporto guidato e attraversano l'intera superficie del commutatore mentre il rotore gira nei propri cuscinetti. Le specifiche li definiscono letteralmente “un dispositivo portatile progettato per livellare commutatori o anelli di contatto senza smontarli”, con pietre sostituibili che scorrono sulla superficie.

Entrambi sono levigatrici per commutatori. Una è una testa abrasiva guidata su un carrello, l'altra è un abrasivo guidato che si tiene in mano. In entrambi i casi, si lavora il rame con una geometria operativa attiva. È questo il modo di pensare che distingue una “pulizia rapida” da una riparazione affidabile.

Dove si colloca effettivamente il resurfacing tra i sette metodi classici

Una guida alla manutenzione dei commutatori ampiamente utilizzata, redatta da Morgan, elenca sette metodi di ricondizionamento accettati, in ordine di preferenza: tornitura con utensile diamantato, tornitura con carburo, rettifica con mola rotante, tornitura con acciaio rapido, rettifica con mola fissa, rettifica con mola manuale e, infine, lucidatura con panno abrasivo.

Una levigatrice per commutatori si trova negli ultimi tre casi. Si tratta di un metodo controllato per eseguire la molatura con pietra fissa o pietra manuale su una macchina in funzione e per eseguire la finitura finale “equivalente al panno”, senza trascinare l'armatura su un tornio. Se si è già in presenza di una grave eccentricità, barre gravemente scalate o perdita di profondità di sottosquadro, la levigatrice arriva troppo tardi; occorre prima procedere alla tornitura con diamante o carburo. Ma se il problema è la formazione di bande, lievi rigonfiamenti, vetrificazione o una superficie troppo liscia, la levigatrice è lo strumento giusto.

Morgan sottolinea inoltre che le scanalature concentriche attorno al commutatore sono solitamente innocue, mentre i gradini assiali di appena 0,025 mm tra le barre possono danneggiare le spazzole al punto da causare scheggiature e archi elettrici. Questo è esattamente il tipo di difetto che una levigatrice correttamente guidata può correggere, senza intaccare il resto della geometria.

Obiettivi di rugosità: non lucidi come uno specchio, mai vetrosi

La maggior parte dei manuali non comunica chiaramente un fatto imbarazzante: il commutatore non dovrebbe essere lucido come un albero levigato. Le note di manutenzione di Mersen raccomandano che la rugosità operativa rimanga al di sopra di circa 0,4 μm Ra; al di sotto di tale valore, i problemi diventano più probabili. Forniscono anche bande di lavoro: circa 0,9-1,8 μm Ra per i commutatori industriali e 0,5-1,0 μm Ra per le piccole macchine inferiori a 1 kW.

La guida più datata di Morgan dice essenzialmente la stessa cosa in unità diverse: la “superficie” creata dalle spazzole non dovrebbe risultare più liscia di circa 25 micro-pollici (circa 0,64 μm) e avverte esplicitamente contro una finitura altamente lucidata, quasi brunita, ottenuta dalla tornitura al diamante come superficie di lavoro. Un'altra nota tecnica di Trade Engineering sottolinea che le superfici eccessivamente lisce e brillanti spesso causano un maggiore attrito e un comportamento instabile delle spazzole rispetto a quelle leggermente ruvide.

Quindi il vero compito del resurfacer non è quello di rendere bello il commutatore. Il suo compito è quello di riportare la superficie in quella stretta fascia in cui le spazzole si posizionano in modo prevedibile, il film si forma in modo uniforme e non si verificano eventi drammatici alla corrente di avviamento.

Confronto tra il rifacimento in macchina e altre opzioni

La tabella sottostante è un modo sintetico per capire dove ha senso utilizzare una levigatrice per commutatori, utilizzando i valori di rugosità e geometria che ricorrono spesso nei documenti di manutenzione.

| Situazione sulla macchina | Metodo principale da utilizzare | Ruolo tipico di una levigatrice per commutatori | Rugosità pratica dopo la lavorazione (Ra, μm) | Profilo dei tempi di inattività |

|---|---|---|---|---|

| Pellicola superficiale irregolare, colore non uniforme, bande chiare, nessun gradino evidente tra le barre | Levigatrice guidata o manuale con pietra fine o media, quindi panno al carburo di silicio | Strumento principale; ripristina la texture e rimuove i difetti lievi senza modificare il diametro | Circa 0,9-1,8 μm per macchine industriali; 0,5-1,0 μm per motori di piccole dimensioni | Una fermata prevista, il rotore rimane nel telaio |

| Spazzole che producono scintille su alcune barre, passo misurabile di 0,02-0,03 mm tra segmenti adiacenti, TIR ancora accettabile | Resurfacer fisso o portatile montato su un telaio a spazzola | Strumento principale per la correzione locale lungo l'intera circonferenza; tornio non ancora necessario | Intervallo simile compreso tra 0,9 e 1,8 μm, prestando attenzione a evitare un eccessivo livellamento. | Interruzione singola, spesso entro la normale finestra di manutenzione |

| Appiattimenti marcati, scanalature profonde, evidente ovalizzazione, sottosquadro quasi scomparso | Tornitura con diamante o carburo, poi incavo, poi finitura con panno | Solo per la regolazione della texture post-tornitura e l'irruvidimento controllato dopo una finitura al diamante troppo liscia | Dopo la tornitura, regolare a 0,9-1,8 μm con pietra o panno. | Interruzione prolungata, rotore rimosso o macchina aperta in profondità |

| Superficie vetrosa, film spesso ma geometria ancora buona, problemi di bassa corrente di spazzolatura | Mola di media grana su commutatore rotante | Il resurfacer sostituisce le pietre allentate; più facile controllare la pressione e il raggio | Riportare la rugosità al di sopra di circa 0,4 μm | Breve, spesso eseguito durante le ispezioni di routine |

| Contaminazione, leggera corrosione, ma IR e gradini rimangono accettabili | Pulizia con spazzole o abrasivi non conduttivi progettati per commutatori | Resurfacer utilizzato con parsimonia, principalmente per difetti localizzati | Entro i limiti normali; evitare una rimozione aggressiva del materiale | Sosta molto breve; l'attenzione è rivolta alla pulizia, non alla rimodellazione |

I valori qui riportati non sono tolleranze strette; riflettono semplicemente gli intervalli di rugosità e i consigli qualitativi forniti dalle guide di settore e dalle tabelle di rugosità. Il punto è questo: una levigatrice appartiene alla stessa tabella decisionale del tornio e della smerigliatrice, non al cassetto degli “utensili manuali vari”.

Grado della pietra e legante: ciò che conta davvero sulla punta dell'utensile

Le levigatrici commerciali per commutatori vengono fornite con combinazioni specifiche di pietre per un motivo ben preciso. Il catalogo Martindale descrive abrasivi a grana fine che non producono polvere, con gradi di lucidatura e finitura su un manico ricurvo non conduttivo; le unità Ideal sono disponibili nelle varianti media, lucidatura e finitura con dimensioni adattate alle macchine su cui verranno utilizzate.

Dietro al marketing, si può ragionare in tre semplici fasi. Innanzitutto, una pietra media per abbattere le creste, rompere la vetrificazione e riportare la superficie a una rugosità funzionale senza perseguire ogni micron di scostamento. In secondo luogo, una pietra o un tampone più fine per rimuovere i picchi più grossolani dal primo passaggio, lasciando comunque un motivo chiaro che le spazzole possano seguire. In terzo luogo, un panno in carburo di silicio o un abrasivo fine equivalente per la finitura finale, se la guida tecnica lo richiede. Morgan raccomanda esplicitamente un carburo di silicio a grana 150-200 come finitura finale standard dopo la tornitura e la svasatura, riservando la smeriglia per specifici lavori di pulizia, se necessario.

La nota sulla rugosità di Mersen riassume il concetto avvertendo che se la superficie scende al di sotto di circa 0,4 μm Ra durante l'uso, è necessario irruvidirla nuovamente con una mola media per ripristinare un numero sufficiente di picchi per centimetro, puntando in pratica a circa 100 picchi per centimetro. Questo è esattamente ciò che fa il lato “finitura” di una levigatrice quando viene utilizzata con disciplina invece che per abitudine.

Scelta dell'abrasivo: la carta smeriglio e la grana conduttiva

Diverse note di riparazione dell'EASA e di altri enti ripetono lo stesso avvertimento: la tela smeriglio in ossido di alluminio è sconsigliabile sui commutatori e sugli anelli di contatto perché frammenti conduttivi possono depositarsi sulla superficie e favorire la formazione di archi elettrici e danni. Tuttavia, la tela smeriglio è ancora presente in molte borse degli attrezzi.

Se si utilizza una levigatrice per commutatori con pietre sostituibili, è più facile seguire questa avvertenza. È necessario scegliere pietre abrasive non conduttive progettate per sistemi in rame e carbonio invece di abrasivi generici da negozio. Per i panni sciolti, i prodotti a base di carburo di silicio o granato sono quelli solitamente consigliati, mentre le guide migliori suggeriscono di avvolgere almeno 150 gradi del commutatore ed evitare la pressione delle dita che arrotonda i bordi dei segmenti.

In pratica, ciò significa che il kit di levigatura dovrebbe essere noioso: pietre appositamente realizzate, nessun blocco fatto in casa con qualsiasi abrasivo disponibile, nessuna pietra per affilare coltelli di composizione sconosciuta. Lo sapevate già a livello intellettuale; il levigatore lo rende solo applicabile.

Una sessione di resurfacing, realisticamente

Immaginate una macchina che funziona da anni. Il colore della pellicola è irregolare. Sono presenti lievi bande assiali, ma non vi sono evidenti segni di un forte scarto tra le barre e i test di isolamento sono nella norma. È preferibile non estrarre il rotore, a meno che non sia strettamente necessario.

La sequenza con un resurfacer adeguato è più o meno questa. Innanzitutto, occorre verificare che il commutatore sia strutturalmente stabile: nessuna barra allentata, nessun danno meccanico evidente, profondità di sottosquadro ancora presente. La guida di Morgan è chiara su questo punto: controllare l'incavo in mica prima di qualsiasi tornitura o rettifica che potrebbe cancellarlo e non decidere mai solo in base al colore della superficie che il commutatore “necessita” di lavorazione.

Successivamente, si monta la levigatrice sul supporto della spazzola o su un supporto equivalente in modo che la pietra scorra perpendicolarmente sulla superficie alla velocità di funzionamento. Il montaggio è il punto in cui molte persone tendono a prendere scorciatoie. La pietra dovrebbe seguire un percorso costante, con un angolo di inclinazione controllato se specificato dal produttore; alcuni documenti sulla rugosità raccomandano addirittura che la pietra abrasiva scorra con un orientamento inclinato per mantenere stabile l'azione di taglio.

Si inizia con una pietra di grana media. La pressione di contatto è leggera. La pietra dovrebbe coprire un arco significativo del commutatore, non solo alcune barre, quindi la lunghezza dell'arco e il raggio sono più importanti di quanto l'intuizione lasci intendere. Sono sufficienti poche passate; non si tratta di una tornitura grossolana. Tra una passata e l'altra, si soffia via la polvere di rame e i detriti di carbonio invece di lasciarli depositarsi.

Quindi si passa alla pietra più fine o al tampone lucidante. L'obiettivo non è quello di cancellare ogni segno, ma di lasciare una superficie uniforme e dalla trama fine. Se in precedenza è stata eseguita una tornitura al diamante o una molatura pesante che ha prodotto una superficie quasi a specchio, è qui che si “rovina” deliberatamente quella perfezione per riportare la rugosità nella banda di lavoro descritta da Morgan e Mersen.

Successivamente, ispezionate le cavità della mica. Il rame che si è depositato nelle fessure viene rimosso con strumenti adeguati; Morgan suggerisce addirittura di utilizzare un breve segmento di seghetto con impugnatura e piccoli raschietti, con una profondità inferiore alla larghezza della fessura e bordi affilati smussati di circa mezzo millimetro a quarantacinque gradi. Solo quando le fessure sono pulite e i bordi smussati potete considerare la superficie pronta per l'uso.

Infine, pulisci accuratamente. Polvere di rame, polvere di carbonio, granelli abrasivi: tutto deve essere rimosso dalla macchina. Le guide migliori consigliano di spazzolare e aspirare l'armatura e il sistema di campo dopo qualsiasi lavoro di rifacimento della superficie o tornitura. Saltare questo passaggio è uno di quei piccoli errori che si manifestano mesi dopo sotto forma di tracciamento misterioso o flashover.

Insidie comuni nell'uso delle levigatrici per commutatori

Alcuni errori si ripetono in diversi settori e documenti. L'EASA sottolinea che molti tecnici ricorrono a panni abrasivi o pietre in situazioni in cui il problema di fondo è il carico o il grado della spazzola, quindi la superficie viene pulita ma la commutazione non migliora realmente. La levigatrice presenta lo stesso inconveniente: se la macchina soffre di uno scarso equilibrio magnetico, di interpolari difettosi o di materiale delle spazzole inadatto, nessuna levigatura potrà stabilizzare l'arco.

Morgan mette in guardia dall'uso delle pietre manuali su una macchina in funzionamento normale come soluzione di routine, sottolineando che ciò danneggia la durata delle spazzole. Una levigatrice guidata è meno aggressiva, ma il principio rimane lo stesso: pianificate la levigatura, non agitate lo strumento ad ogni scintilla che vedete. Se vi ritrovate a ricorrere alla levigatrice ad ogni interruzione di corrente, probabilmente l'intervallo di ispezione, la selezione delle spazzole o la strategia di raffreddamento richiedono più attenzione rispetto al rame.

Un altro errore comune è quello di levigare eccessivamente la superficie dopo un importante lavoro di tornitura. Gli utensili diamantati ad alta velocità superficiale producono una finitura visivamente perfetta, ma sia Morgan che Trade Engineering sostengono che questa non è una superficie di lavoro adatta per le spazzole, quindi è obbligatorio eseguire una fase di abrasione separata. Una levigatrice con la pietra giusta è il modo meno doloroso per eseguire quella fase di “danno controllato” sulla macchina.

E poi c'è il concetto di ciclo di vita. Aerospacemanufacturing sottolinea che, con una corretta manutenzione del commutatore, è possibile aspettarsi una durata operativa compresa tra i dieci e i vent'anni. Se tale durata si dimezza, è probabile che la riparazione della superficie avvenga troppo spesso, in modo troppo aggressivo o senza rispettare i limiti di rugosità.

Utilizzare una levigatrice come parte di una strategia di manutenzione, non come riparazione di emergenza

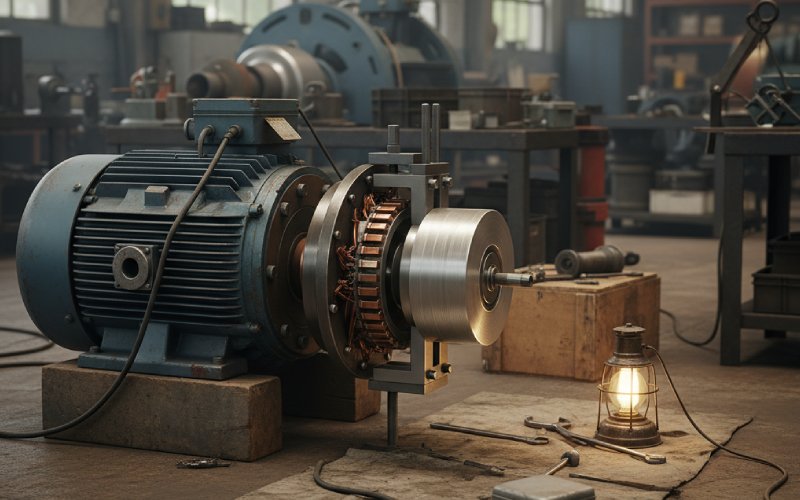

Il vero punto di forza di una levigatrice per commutatori non è la velocità. È la possibilità di correggere difetti superficiali specifici mentre il rotore rimane nel telaio, a piena velocità, nei propri cuscinetti. Ciò significa che la levigatura viene eseguita nelle stesse condizioni meccaniche in cui si trovano quotidianamente le spazzole, invece che su un tornio con supporti diversi e distorsioni diverse.

Quindi lo inserisci nel tuo piano di manutenzione come qualsiasi altro processo di lavorazione. Ispezione periodica con limiti geometrici chiari: passo massimo accettabile tra barre adiacenti, incavo minimo della mica, limiti di rugosità, variazione accettabile del film, numero massimo di operazioni di rifacimento della superficie prima che sia obbligatorio un giro completo. Il rifacitore della superficie diventa quindi lo strumento di routine per mantenere le superfici all'interno di quel riquadro tra eccessivamente liscio ed eccessivamente ruvido. Il lavoro al tornio rimane riservato ai casi in cui la geometria si è effettivamente spostata.

Conclusione: una levigatrice per commutatori è un piccolo sistema di lavorazione specializzato che si colloca nella zona grigia tra “lasciare stare” e “rimuovere il rotore”. Utilizzata tenendo conto dei numeri reali (fasce di rugosità, limiti di passo dei segmenti, selezione dell'abrasivo), prolunga silenziosamente la durata del commutatore e riduce i problemi delle spazzole. Utilizzata come un semplice stick abrasivo, si limita a spostare la polvere di rame e accorcia i tempi prima di dover procedere a un riavvolgimento completo.