Processo di produzione dei commutatori: dai segmenti di rame al commutatore finito

Se i segmenti in rame, lo schema di isolamento e le condizioni di stampaggio sono corretti nel giorno in cui si blocca lo strumento, il commutatore è già “fatto”; la tornitura, la sottosquadratura e il bilanciamento rivelano semplicemente se hai rispettato le leggi della fisica o hai cercato di aggirarle.

Indice

Cosa determina effettivamente il comportamento di un commutatore

La maggior parte della documentazione pubblica spiega cos'è un commutatore è: barre di rame, mica tra di esse, mozzo in resina o acciaio, spazzole di carbone sulla superficie. La questione pratica in una fabbrica è più tranquilla: cosa determina che quei segmenti rimangano dove dovrebbero, rimangano isolati e funzionino correttamente per migliaia di ore.

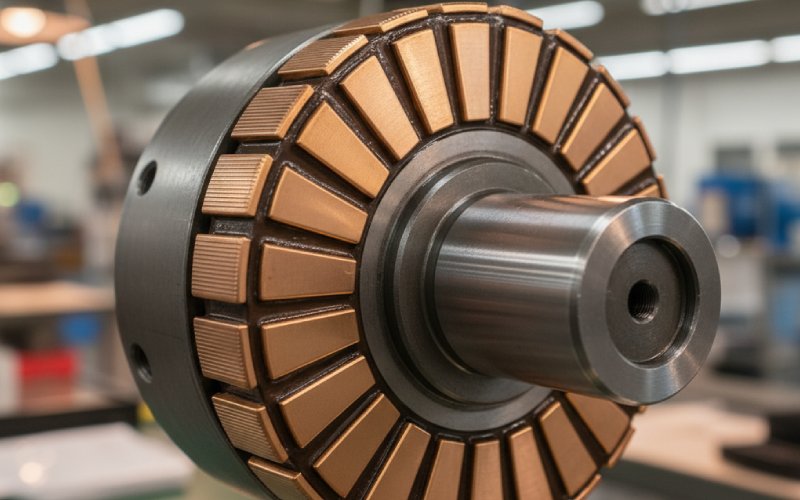

La struttura è simile nei diversi modelli. I segmenti di rame (o un cilindro di rame successivamente tagliato in segmenti) sono isolati l'uno dall'altro e dal nucleo mediante mica o composti di stampaggio, spesso a base fenolica. I segmenti sono bloccati in una resina o in un supporto meccanico. L'intero assemblaggio viene lavorato a macchina, la mica viene leggermente sottosquadrata sotto il rame e il rotore viene bilanciato e stagionato.

Fin qui niente di esotico. Ciò che distingue un commutatore medio da uno stabile è il modo in cui si gestiscono tre aspetti durante la produzione: le sollecitazioni residue nel rame, l'interfaccia tra rame e isolamento e la catena di concentricità dall'albero alla superficie del commutatore. Il resto è routine.

Fase 1 – Stock e geometria dei segmenti in rame

La maggior parte delle guide parte dal presupposto che “barra di rame = data”. Nella realtà, raramente è così.

Per i commutatori segmentati, il rame arriva generalmente sotto forma di strisce trapezoidali, che vengono poi tagliate alla lunghezza del segmento (lunghezza della spazzola più larghezza del riser, più tolleranza di lavorazione). I segmenti vengono punzonati nella loro forma finale a L, vengono formate scanalature a V e fessure per il riser e viene lasciata una tolleranza extra per la tornitura piana e profilata. Ognuna di queste piccole deformazioni plastiche immagazzina stress; ognuna è una futura distorsione in attesa del forno di polimerizzazione.

La direzione delle fibre è importante. Quando si arrotola una lastra di rame piatta in un cilindro e successivamente la si taglia in segmenti, come in alcuni modelli stampati, la direzione di laminazione e la curvatura interagiscono con i carichi centrifughi. Se si considera il rame solo come un “materiale ad alta conduttività” e non come una molla sottoposta a sollecitazioni, si ottiene un sollevamento dei segmenti ad alta velocità e un'usura inspiegabile delle spazzole.

Le estremità e i bordi dei segmenti determinano il flusso della mica o del composto di stampaggio. Gli angoli interni acuti favoriscono la formazione di vuoti nella resina e la rottura della mica. D'altra parte, raggi eccessivamente ampi riducono la larghezza della traccia del pennello. Le migliori officine trattano la geometria dei segmenti come un'interfaccia di lavorazione, non solo come un requisito di disegno: raggi leggermente modificati, direzione delle sbavature coerente, cedimento controllato nei dispositivi di scanalatura.

Il riser è un altro elemento silenzioso. Le fessure fresate nell'area del riser per commutatori più grandi creano variazioni locali di rigidità. Una geometria inadeguata del riser non viene rilevata dal primo test di continuità, ma emerge quando il primo guasto sul campo segnala un “collegamento allentato ad alta corrente” e tutti danno la colpa alla qualità delle spazzole.

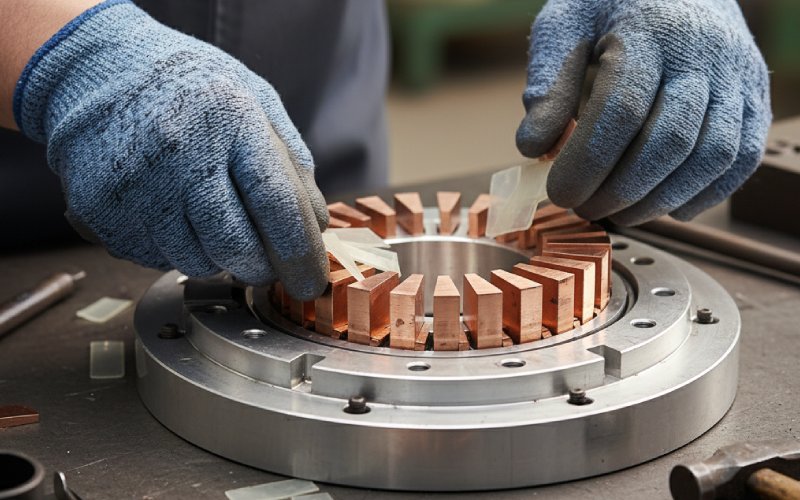

Fase 2 – Isolamento, mica e composti di stampaggio

Nella maggior parte dei commutatori tradizionali, l'isolamento dei segmenti è in mica. Resiste al calore e alla pressione durante il montaggio e il funzionamento meglio di molte alternative, motivo per cui gli standard e i vecchi manuali di riparazione continuano a riproporlo. I fogli di mica vengono punzonati per adattarsi alla forma dei segmenti di rame, spesso con una lunghezza extra verso il montante per la proiezione e il successivo sottosquadro.

Qui emergono due mentalità.

In un commutatore meccanico classico, la pila è costituita da rame-mica-rame attorno a un mozzo, con anelli a V o cunei che forniscono un bloccaggio radiale e assiale. Nei commutatori stampati, i segmenti di rame o un cilindro di rame sono ancorati in un composto di stampaggio termoindurente (fenolico, spesso chiamato “Bakelite®” nelle discussioni commerciali).

Una volta passati ai modelli stampati, il composto di stampaggio diventa un componente strutturale, non solo un isolante. I sistemi fenolici per commutatori in genere mescolano resina, agente indurente, catalizzatore, fibre, riempitivi minerali e agenti distaccanti, regolati in modo che la parte stampata raggiunga una resistenza alla flessione superiore a circa 180 MPa e una resistenza di isolamento stabile anche al di sopra dei 200 °C. Questo è il motivo per cui il fornitore del composto pone domande scomode sul programma di polimerizzazione e non solo sulle preferenze di colore.

Il punto chiave: rame, mica e resina non avranno mai lo stesso coefficiente di espansione o la stessa reazione all'umidità. Il processo di produzione consiste essenzialmente nel decidere dove il disallineamento può essere assorbito senza crepe, sollevamento delle barre o tracciamento.

Fase 3 – Costruzione della struttura di isolamento in rame

Esistono due principali famiglie di percorsi di processo che rivestono importanza per i commutatori del segmento rame.

Un percorso parte da segmenti discreti. I pezzi di rame vengono tagliati in base alle dimensioni dei segmenti, punzonati, scanalati e intagliati. Vengono preparati separatori in mica abbinati e, talvolta, anelli a V in mica. Il commutatore viene assemblato alternando rame e separatori in mica, controllato per verificare il numero di segmenti, l'inclinazione e il serraggio della gabbia, quindi fissato. La pila di rame e mica forma l“”anello a barra", che si trova attorno a un mozzo o una boccola lavorati a macchina.

Un altro metodo, comune nei tipi stampati, parte da una lastra di rame con rivestimento arrotolato a forma di cilindro. Il cilindro viene inserito in uno stampo, nella cavità centrale viene formato un bossolo in resina e solo dopo lo stampaggio il cilindro di rame viene tagliato longitudinalmente per creare i singoli segmenti. Le varianti utilizzano una boccola centrale con alette esterne; aste di lunghezza fissa legano le alette ai singoli segmenti di rame, formando un telaio di barre di rame, che viene poi incorporato in uno stampo riempito con polvere di stampaggio.

Dal punto di vista di un ingegnere di processo, le domande non riguardano quale famiglia di brevetti ti è piaciuto leggere. Riguardano la controllabilità.

Con i modelli meccanici pre-segmentati, i rischi sono il disallineamento, spazi irregolari tra i segmenti e danni alla mica durante il serraggio. Con i modelli stampati, i rischi sono ombre dovute al flusso della resina, scarso ancoraggio del rame e vuoti interni. I modelli meccanici sono più riparabili e ricaricabili; i modelli stampati sono spesso più leggeri, più economici in grandi volumi, ma in genere vengono rottamati quando si verificano cortocircuiti o dispersioni a terra.

L'uniformità del segmento gap in questo punto controlla silenziosamente tutto ciò che segue. Un controllo inadeguato in questo punto produce uno scostamento che non è possibile “eliminare” in seguito senza sacrificare la durata.

Fase 4 – Stampaggio e polimerizzazione del corpo

Una volta posizionata la gabbia o il cilindro di rame isolante, la fase successiva consiste nel fissarlo in un corpo stabile.

Lo stampaggio a compressione è ancora molto diffuso. Il composto di stampaggio premiscelato, ottenuto tramite miscelazione a nastro ed estrusione o calandratura e macinazione, viene dosato nello stampo riscaldato, compresso e polimerizzato a pressione e temperatura definite. I composti fenolici di tipo a iniezione esistono specificamente per accelerare lo stampaggio del commutatore e consentire diametri più piccoli. Utilizzano resine fenoliche, fibre e riempitivi su misura in modo da poter fluire in sezioni sottili senza attaccarsi allo stampo, mantenendo al contempo la resistenza meccanica e l'isolamento.

Le grandi variabili nascoste sono il modello di riempimento e la ventilazione. Se i fronti di flusso della resina si incontrano intorno a una sporgenza o a una porzione ispessita del rame, possono intrappolare aria e agenti distaccanti. Quella zona diventa in seguito un punto caldo nel ciclo termico o un percorso per il tracciamento. Un imballaggio che sembra “ragionevole” nella simulazione necessita comunque di sezioni distruttive nella fase iniziale della produzione per garantire l'affidabilità.

I profili di polimerizzazione interagiscono anche con lo stress del rame. Una polimerizzazione troppo aggressiva, specialmente nelle fasi iniziali, può causare grandi gradienti tra rame e resina, che successivamente si rilassano durante la tornitura o durante l'uso. Una polimerizzazione troppo delicata può lasciare sacche non polimerizzate dietro aree fortemente schermate.

In questa fase, alcuni produttori integrano anche caratteristiche aggiuntive come i pin varistori tra i segmenti per limitare le sovratensioni e ridurre le scintille delle spazzole, ma ciò funziona solo se lo stampaggio e la polimerizzazione mantengono tali pin bloccati meccanicamente e elettricamente coerenti.

Fase 5 – Lavorazione, sottosquadro e profilatura

Dopo lo stampaggio e l'indurimento, il commutatore grezzo non si comporta ancora come un commutatore. Si comporta come un assemblaggio composito indurito e leggermente deformato. La lavorazione lo trasforma in una superficie controllata.

Gli obiettivi classici non sono un segreto: la superficie del commutatore deve essere liscia, concentrica rispetto all'albero, con un diametro adeguato e un sottosquadro adeguato della mica. In officina, tuttavia, il termine “concentrico” nasconde diversi valori di eccentricità: eccentricità totale indicata della superficie del commutatore, eccentricità relativa alle sedi dei cuscinetti e variazione di passo da segmento a segmento.

La tornitura viene eseguita con avanzamenti e geometrie degli utensili scelti con cura per evitare di spalmare il rame sulla mica, specialmente nelle unità stampate più piccole. Il refrigerante a flusso abbondante raramente compare nelle brochure patinate, ma diventa subito evidente quando si cerca la stabilità termica delle dimensioni. Sulle macchine di grandi dimensioni, l'armatura può essere montata su un tornio e il commutatore tornito in modo preciso rispetto ai perni dei cuscinetti.

Sottoquotazione è dove vengono creati molti commutatori “OK sulla carta, rumorosi durante il funzionamento”. Il processo rimuove l'isolamento tra i segmenti (spesso mica, a volte materiali stampati), lasciandolo leggermente incassato sotto la superficie di rame. Questo incavo consente alle spazzole di collegare una barra all'altra senza appoggiarsi sull'isolamento rigido, riducendo la formazione di archi elettrici e l'usura. Se l'incavo è troppo superficiale, l'isolamento interferisce con la spazzola e accelera l'usura; se è troppo profondo, si indebolisce il supporto del segmento e si favorisce l'accumulo di carbonio.

Gli strumenti e i metodi di sottosquadro variano: seghe, frese o speciali macchine per sottosquadro con profondità e avanzamento controllati. Sui commutatori più piccoli si ricorre ancora al sottosquadro manuale con seghe sottili, ma in questo caso la uniformità dipende in larga misura dall'abilità dell'operatore. Sulle unità più grandi o ad alta velocità, le macchine automatizzate mantengono la profondità della mica e la larghezza della fessura entro limiti molto ristretti.

La sbavatura dei bordi attorno a ciascuna barra, la lucidatura e la pulizia completano questa fase. Eventuali sbavature residue o ponti di polvere di carbonio tra le barre possono vanificare gran parte del meticoloso lavoro svolto in precedenza.

Tabella riassuntiva – Dai semilavorati ai commutatori finiti

| Fase di produzione | Operazioni principali (tipiche) | Rischi nascosti comuni | Leve di comando principali |

|---|---|---|---|

| Preparazione del segmento in rame | Taglio, punzonatura a forma di L, scanalature a V, intaglio di risalite, sbavatura | Sollecitazioni residue, larghezza variabile delle barre, sbavature che disturbano il flusso della mica o della resina | Progettazione degli utensili, controllo della direzione delle sbavature, ispezione della geometria e della planarità dei segmenti |

| Isolamento e assemblaggio della gabbia | Punzonatura della mica, impilaggio rame-mica, serraggio, integrazione boccole o capicorda | Mica incrinata, spazi irregolari tra i segmenti, errori di inclinazione | Dispositivi di assemblaggio, forza di serraggio controllata, controlli intermedi di eccentricità e gioco |

| Stampaggio e polimerizzazione | Caricamento del composto di stampaggio, stampaggio a compressione o a iniezione, polimerizzazione, raffreddamento | Vuoti, bagnatura incompleta intorno ai rinforzi, tensione residua da polimerizzazione | Selezione dei composti, schema di riempimento, sfiato, profilo di polimerizzazione, sezionamento distruttivo nella convalida del processo |

| Tornitura e sottosquadro | Tornitura grezza e di finitura, finitura superficiale, sottosquadro dell'isolamento, smussatura dei bordi | Sporcizia di rame sull'isolamento, sottosquadro irregolare, segni di vibrazione | Configurazioni rigide, geometria degli utensili, controllo della profondità sulle macchine per sottosquadri, ispezione delle superfici |

| Bilanciamento e stagionatura | Bilanciamento dinamico, rotazione a velocità elevata, cicli termici, prove elettriche | Movimento latente del segmento, tracciamento precoce, problemi di posizionamento della spazzola | Condimento di rotazione, prove di carico controllate, ispezione dopo le prove, feedback alle fasi precedenti |

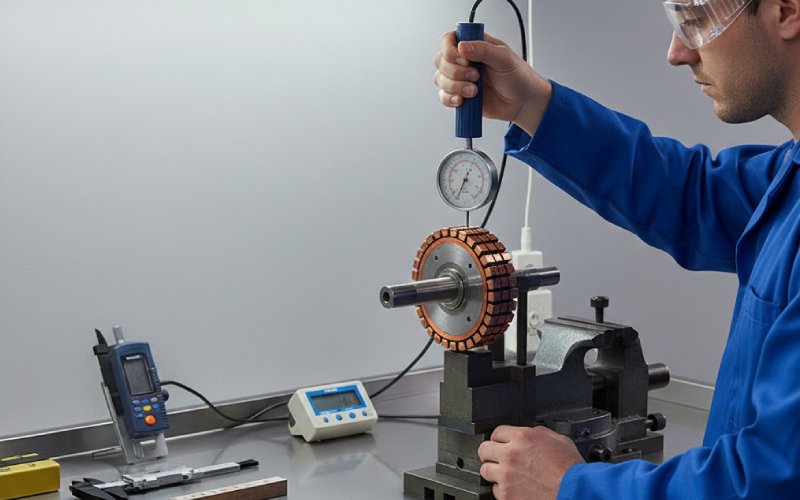

Fase 6 – Bilanciamento, stagionatura e prova

Finora, la maggior parte dei problemi riguardava aspetti geometrici o relativi ai materiali. L'ultima fase verifica il comportamento dell'assemblaggio sotto carichi reali.

I commutatori industriali di grandi dimensioni possono essere sottoposti a prove di rotazione a velocità elevata o “spin seasoning” per garantire la stabilità dei segmenti e dell'isolamento sotto stress centrifugo e termico. Durante tali prove, qualsiasi legame marginale tra rame e resina, o piccoli spazi vuoti nella gabbia, tendono a manifestarsi come movimento, crepe o variazioni nell'eccentricità.

Il bilanciamento dinamico elimina lo squilibrio residuo introdotto dalle tolleranze di fabbricazione. Di solito viene eseguito sull'intero gruppo rotore, non solo sul commutatore, ma l'eccentricità del commutatore spesso domina la correzione richiesta. Un bilanciamento inadeguato non significa solo vibrazioni; ad alta velocità significa pressione variabile delle spazzole e usura irregolare.

Seguono i controlli elettrici: resistenza di isolamento, prove ad alto potenziale, talvolta prove di sovratensione o barra-barra a seconda dell'applicazione. Sebbene questi test siano spesso considerati “prove dell'armatura”, rivelano anche punti deboli dell'isolamento locale in prossimità del commutatore.

Infine, le spazzole vengono posizionate contro la superficie del commutatore, spesso facendo funzionare la macchina con un carico ridotto e talvolta con pietre abrasive fini. I commutatori lavorati male o puliti male si manifestano rapidamente sotto forma di tracce irregolari delle spazzole o scintille premature.

Scelte di progettazione che rimodellano silenziosamente il processo

La produzione non è indipendente dalla progettazione; piccole decisioni di progettazione modificano la finestra di processo.

Le macchine ad alta velocità richiedono un ancoraggio più forte dei segmenti. Ciò può significare progetti stampati rinforzati con anelli o un bloccaggio meccanico più profondo in costruzioni a coda di rondine. In alcune unità stampate semplicemente non c'è abbastanza spazio radiale tra il nucleo e il rame per tagliare scanalature a V e aggiungere anelli a V senza perdere la resistenza del rame, motivo per cui i progetti di sostituzione non possono semplicemente copiare un modello di commutatore meccanico.

Anche la classe di temperatura e il ciclo di lavoro influiscono sulla scelta del composto fenolico, del tipo di riempitivo e dello spessore della mica. Il funzionamento ad alta temperatura aumenta l'importanza del disallineamento dell'espansione termica; ciò che sembra a posto a 80 °C può iniziare a creparsi a 160 °C.

Anche la qualità delle spazzole influisce sulla produzione. Il carbonio con un elevato contenuto di rame può tollerare una finitura superficiale leggermente diversa rispetto ai tipi di carbonio puro. La profondità di sottosquadro e il raggio del bordo che funzionano con una famiglia di spazzole possono causare rumore o scintille con un'altra.

Le fabbriche più forti sono quelle in cui il design e l'ingegneria di processo sono in costante dialogo. Considerano la geometria dei segmenti e i parametri di stampaggio come un sistema combinato, non come reparti separati.

Cosa significa quando si cammina sul filo del rasoio

Se conosci già la teoria della commutazione, il processo di produzione è il vero punto di forza.

Quando ci si trova alla stazione di punzonatura del rame, la domanda non è solo “siamo entro la tolleranza di disegno”, ma “stiamo creando un modello di sollecitazione che lo stampaggio e l'indurimento possono rilassare, o uno che rimarrà e ci disturberà durante la tornitura”.”

Quando si approva una nuova fonte fenolica o mica, non si acquista solo un isolante. Si sceglie come il commutatore respira sotto carico e durante il raffreddamento.

Quando ci si trova davanti alla macchina per il sottosquadro, qualsiasi tentazione di allentare il controllo della profondità è una decisione che riguarda la durata della spazzola, non i minuti di lavorazione.

Dai segmenti di rame al commutatore finito, le fasi sono ben note. La differenza tra un prodotto ordinario e uno stabile deriva dalla serietà con cui si trattano quelle “piccole” interfacce e transizioni che non rientrano mai in una semplice lista di controllo.