Barre del commutatore: scelte progettuali che determinano il comportamento della vostra macchina a corrente continua

Se le barre del commutatore sono sbagliate, tutto ciò che viene a valle è solo compensazione. Spazzole, interpolari, controlli, trucchi di manutenzione: nascondono solo i sintomi per un po'. Questo articolo si concentra sulle poche decisioni a livello di barra che influiscono effettivamente sull'affidabilità, sulla qualità della commutazione e sulla frequenza con cui è necessario aprire il cappello.

Indice

1. Cosa conta davvero in una barra collettrice

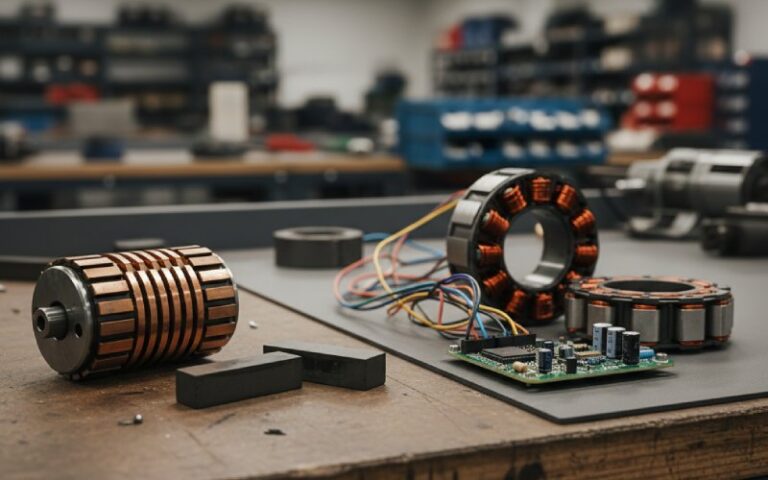

Conoscete già la storia da manuale: segmenti di rame a forma di cuneo, mica tra di essi, riser all'armatura, spazzole che scorrono sulla superficie. Il vero vantaggio risiede in aspetti meno evidenti. Il grado e la durezza del rame. Il sistema di mica e il modo in cui viene trattato durante il funzionamento. La geometria delle barre rispetto alla tensione per segmento. L'integrità dei riser e delle saldature. Le condizioni della superficie e il modo in cui il film si stabilizza con il grado di spazzola e il ciclo di lavoro scelti.

La maggior parte dei cataloghi li elenca come articoli separati. In pratica, però, interagiscono tra loro. Se il rame è troppo morbido ma anche il grado della spazzola è morbido, il film potrebbe sembrare accettabile, mentre le barre si consumano più rapidamente del previsto. Una profondità della mica leggermente elevata potrebbe essere invisibile all'inizio, fino a quando la polvere di carbonio non si accumula nelle fessure e improvvisamente si verifica un flashover solo nei giorni di elevata umidità. Questo genere di cose.

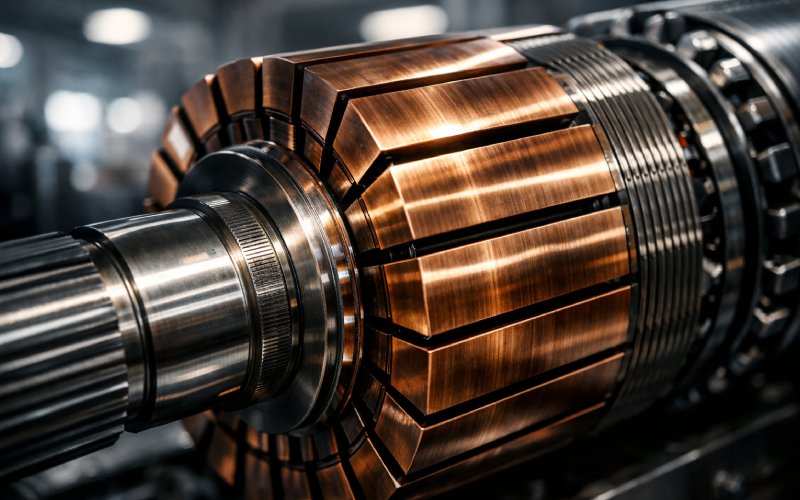

2. Materiale della barra: rame che si comporta in modo anomalo in caso di uso improprio

La maggior parte delle macchine industriali a corrente continua utilizza ancora rame trafilato per le barre del commutatore, con rame contenente argento intorno a 0,05% Ag nei modelli sottoposti a sollecitazioni maggiori per una maggiore resistenza alla temperatura. È possibile considerare questo dato come riferimento, ma ciò che conta è il modo in cui il materiale della barra interagisce con il grado delle spazzole e la velocità periferica.

Le barre di rame morbido con elevata densità di corrente tendono a sporcarsi, solcarsi e raccogliere pellicole irregolari se abbinate a spazzole aggressive in metallo-grafite. Le barre più dure funzionano in modo più pulito, ma spingono la spazzola verso la vibrazione se la finitura superficiale o la concentricità sono mediocri. La scheda tecnica riporta solitamente la conduttività e la durezza. Il tecnico dell'assistenza deve verificare se i bordi delle barre si scheggiano durante il sottosquadro, se si formano creste sul bordo posteriore e se il colore del film si distribuisce uniformemente su tutte le barre invece di alternare zone lucide e opache.

Per i progetti di retrofit, abbinare il grado di spazzola esistente è spesso più sicuro che cercare la lega di rame teoricamente “migliore”. Se si cambiano entrambi contemporaneamente, le tendenze relative al tasso di usura e alla temperatura diventano più difficili da interpretare per il primo ciclo di manutenzione.

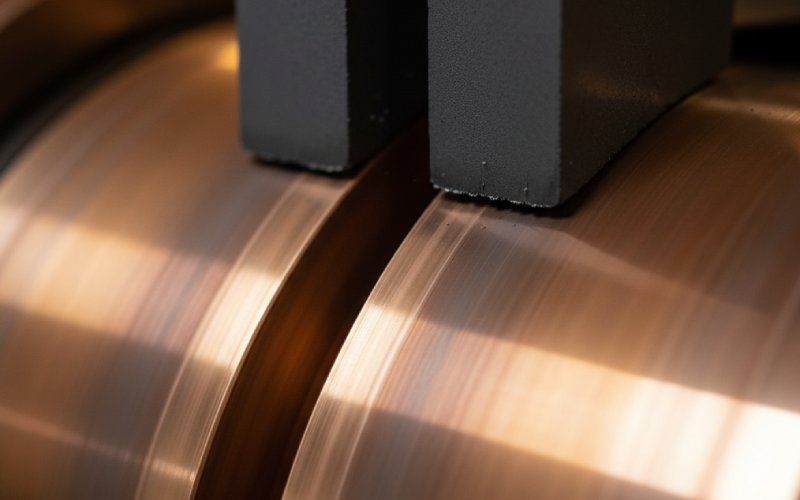

3. Mica e isolamento: decidere se le barre si incurvano o rimangono stabili

La mica tra le barre non serve solo a soddisfare i test di isolamento. Il suo spessore, la sua profondità e la sua pulizia determinano quanto ci si avvicina al flashover in caso di sovraccarico e contaminazione. Le note di progettazione classiche indicano uno spessore tipico della mica di circa 0,8 mm tra i segmenti di rame trafilato. Questo valore di per sé raramente è il problema; lo è invece ciò che si fa durante la manutenzione.

Nel corso del tempo, la mica può diventare “alta” quando il commutatore viene acceso su un tornio, ma la mica non viene nuovamente sottosquadrata, lasciando l'isolamento sporgente dalle barre. La mica alta fa sì che le spazzole scorrano sull'isolante invece che sul rame, riduce l'area di contatto effettiva e spinge la densità di corrente verso i bordi della barra. La pratica standard consiste nel sottosquadrare la mica leggermente più in profondità rispetto alla sua larghezza, in modo che la superficie della spazzola non vi poggi mai e che la polvere di carbonio non possa facilmente colmare la cavità.

Se la cavità si riempie di carbonio e olio, smette di fungere da isolante. Si presenta quindi un nuovo problema: i detriti che colmano le fessure, riducendo la resistenza di isolamento superficiale e favorendo il flashover in condizioni transitorie. Le note di manutenzione dei fornitori di commutatori sottolineano che il flashover è molto più probabile quando le fessure e i montanti in mica accumulano sporcizia conduttiva. Quindi la noiosa operazione di pulizia non è solo estetica. Fa parte della progettazione dielettrica.

La logica imperfetta si manifesta qui nella pratica: a volte le persone spingono per un taglio più profondo “solo per sicurezza”, ma le scanalature molto profonde possono scheggiare i bordi della barra durante la spazzolatura o in caso di forti vibrazioni. Questa riparazione sembra un miglioramento, ma può ridurre la robustezza meccanica degli angoli della barra.

4. Geometria e numero di barre: tensione, velocità e sensazione di precisione della macchina

Per un dato diametro dell'armatura, il diametro del commutatore tende a rientrare nell'ampio intervallo compreso tra 60 e 80% dell'armatura. Tale rapporto non è estetico. Imposta la velocità periferica per un dato numero di giri al minuto e limita il numero di barre per garantire la resistenza meccanica.

Un numero eccessivo di barre crea segmenti molto stretti con un'area radice limitata, rendendoli più sensibili allo spostamento meccanico e al riscaldamento locale sul riser. Un numero insufficiente di barre comporta una tensione più elevata per segmento, una zona neutra più ampia e un margine di commutazione più approssimativo. Le guide di progettazione spesso elencano insieme “tensione tra segmenti adiacenti”, “numero di bobine” e “numero di spazzole” per un motivo ben preciso.

Se avete mai visto una macchina a velocità media aggiornata per una tensione più elevata senza ottimizzare nuovamente la geometria del commutatore, conoscete già lo schema. La macchina supera i test a vuoto, sembra funzionare bene durante i test di riscaldamento in fabbrica, ma poi mostra segni di bruciatura sui bordi delle barre e instabilità della pista delle spazzole in loco durante transitori rapidi o indebolimento del campo. Il calcolo era corretto. La finestra di commutazione pratica si è ridotta.

La velocità periferica limita anche la pressione delle molle e il grado delle spazzole che possono tollerare senza sollevarsi o vibrare. Quando la velocità superficiale della barra si avvicina al limite massimo raccomandato dal produttore, tutto diventa meno tollerabile: la contaminazione delle fessure, le piccole eccentricità e i piccoli errori di spaziatura delle spazzole si manifestano con scintille visibili invece che con un funzionamento silenzioso.

5. Collegamenti dei montanti e saldature: dove una piccola resistenza ti costa un commutatore

Ogni barra è collegata alla bobina dell'armatura tramite un riser o un capocorda, solitamente con un giunto saldato. Questi giunti si trovano in una posizione critica: alta corrente, riscaldamento ciclico, vibrazioni meccaniche e, talvolta, riavvolgimento incauto. I testi di progettazione li descrivono in una o due frasi. I rapporti di manutenzione dedicano loro intere pagine.

I collegamenti allentati o ad alta resistenza tra l'avvolgimento e la barra causano un riscaldamento locale nel commutatore. I segni di bruciatura spesso iniziano sulla barra interessata e si propagano alle barre vicine man mano che il problema progredisce. La superficie del commutatore mostra quindi un modello ripetitivo: una o alcune barre scolorite ed erose, con spazzole che producono forti scintille quando quelle barre passano sotto, mentre il resto della superficie appare accettabile.

Dal punto di vista della progettazione e delle specifiche, non è auspicabile che questo sia “un problema di lavorazione di qualcun altro”. È possibile richiedere processi di saldatura controllati, specificare l'aumento massimo consentito della temperatura sul riser durante il test e insistere sui controlli di resistenza barra per barra con limiti di diffusione accettabili. Nelle nuove costruzioni o nei riavvolgimenti, assicurarsi che questi numeri si traducano in test registrati, non solo in una riga di una procedura.

6. Condizioni della superficie e pellicola: come le barre ti rispondono

Il rame stesso è solo metà dell'interfaccia. L'altra metà è costituita dal film di grafite formatosi dall'usura delle spazzole, che indica se le barre, le spazzole e il ciclo di funzionamento sono compatibili tra loro.

Le guide sulle spazzole di carbone e i manuali dei fornitori descrivono le pellicole “normali” come uniformi, di colore da marrone chiaro a marrone scuro, con transizioni morbide e senza striature o zone irregolari sul commutatore. È possibile considerarle come immagine di riferimento. Le deviazioni sono diagnostiche, non solo difetti estetici.

Le parti piatte sulle barre del commutatore – punti larghi e appiattiti anziché una superficie cilindrica continua – spesso sono dovute a collegamenti difettosi dell'avvolgimento alla barra o a problemi meccanici che fanno sì che alcune barre trasportino più corrente o carico rispetto ad altre. Ogni volta che la parte piatta passa sotto il set di spazzole, le condizioni di contatto cambiano bruscamente, il che rafforza l'usura irregolare. Quindi la geometria e il collegamento elettrico influiscono sul film superficiale e il film influisce sulla qualità della commutazione.

Una regola pratica: quando si nota un motivo a strisce o macchiato sulla pellicola, è opportuno presumere che vi sia un disallineamento a monte nella progettazione, nell'installazione o nel funzionamento, piuttosto che ricorrere immediatamente a un tipo di pennello più particolare.

7. Scelte di progettazione, cosa si ottiene e cosa tenere d'occhio

La tabella sottostante riassume le principali decisioni relative al livello delle barre in modo da poterle esaminare rapidamente prima di firmare una specifica o un rapporto di riparazione. È ovviamente semplificata, ma questo è intenzionale.

| Elemento di design | Obiettivo o opzione tipica | Se lo spingi nel modo sbagliato | Cosa cercare nel servizio |

| Materiale della barra e durezza | Rame trafilato o lega di rame a basso contenuto di argento con adeguata resistenza alla trazione e conduttività | Troppo morbido: usura rapida, scanalature, film irregolare. Troppo duro rispetto alla spazzola: vibrazioni, contatto irregolare e rumore alle velocità più elevate. | Creste sui bordi posteriori, rapida riduzione del diametro, tracce alternate lucide e opache sotto le spazzole |

| Larghezza e numero delle barre | Passo delle barre scelto per ottenere una tensione accettabile per segmento e una resistenza meccanica alla velocità nominale | Barre troppo poche: tensione di segmento elevata, zona di scintillamento più ampia. Troppe: barre strette soggette a distorsione e scarsa dissipazione del calore. | Bruciature localizzate ai bordi, specialmente vicino alla parte neutra, o barre che appaiono leggermente “deformate” o disallineate nella sezione trasversale. |

| Isolamento in mica e sottosquadro | Spessore della mica nella gamma normale con profondità dell'incavo leggermente superiore alla larghezza della mica dopo la tornitura | Sottosquadro troppo superficiale: elevata presenza di mica, scarso contatto con la spazzola. Sottosquadro troppo profondo: scheggiature agli angoli, accumulo di detriti nelle fessure larghe. | Segni di pennello che mostrano il contatto con la mica, sottili linee luminose di rame lungo i bordi delle barre o fessure piene di carbonio e olio. |

| Riser e connessione a saldare | Giunti a bassa resistenza, ben supportati con saldatura controllata e adeguato supporto meccanico | Saldature porose o incrinate, riser allentati o conduttori sottoposti a sollecitazioni causano un riscaldamento locale e un rapido deterioramento delle barre. | Barre singole che presentano scolorimento scuro, corrosione vicino a un montante o letture di punti caldi che non corrispondono alla distribuzione attuale |

| Finitura superficiale e pellicola | Superficie tornita liscia con rugosità corretta, quindi pellicola stabilizzata utilizzando il grado di spazzolatura specificato e la procedura di rodaggio | La tornitura approssimativa, un rodaggio inadeguato o un materiale delle spazzole incompatibile causano una pellicola instabile e scintille intermittenti. | Pellicola irregolare, creste concentriche, “gradini” visibili dove si sovrappongono diversi passaggi di pennello |

| Velocità periferica | Entro i limiti raccomandati dal produttore per il grado della spazzola e il design della barra alla massima velocità operativa | Una velocità eccessiva rispetto al progetto aumenta lo stress meccanico e rende le spazzole più sensibili all'eccentricità e alle vibrazioni. | Segni evidenti di movimento della barra, crepe nella mica vicino agli angoli della barra e segni ricorrenti di vibrazioni del pennello in condizioni di carico elevato. |

Puoi usare questo metodo come rapido controllo di sanità mentale. Se il sintomo visivo si trova nella colonna più a destra, chiediti se la scelta associata nelle colonne di sinistra sia mai stata realmente controllata.

8. Specificazione delle barre del commutatore in progetti reali

Quando scrivi o revisioni una specifica, cerca di convertire le frasi vaghe in punti verificabili. Invece di “commutatore adatto per impieghi gravosi”, chiedi il grado di rame e l'intervallo di durezza, la velocità periferica massima consentita, la tensione massima tra le barre adiacenti e i dettagli del sistema mica. Non è necessario essere poetici. Basta essere specifici.

Per il sistema di isolamento, richiedere valori espliciti per lo spessore della mica, la profondità minima del sottosquadro dopo la tornitura finale e il livello di contaminazione accettabile al momento del rilascio dalla fabbrica. Per i montanti e i giunti, specificare i metodi di prova per la resistenza barra-barra e la diffusione consentita lungo la circonferenza. Ove possibile, collegarli alle norme esistenti o alle procedure interne del produttore, in modo da non dover inventare un nuovo insieme di regole per ogni progetto.

Durante i test di accettazione, è opportuno richiedere almeno tre cose: eccentricità meccanica sulla superficie del commutatore, test elettrici in grado di rilevare avvolgimenti aperti o in cortocircuito tramite misurazioni barra per barra o metodi growler e un'ispezione visiva della finitura superficiale e della formazione del film dopo un rodaggio controllato. L'obiettivo non è la perfezione, ma eliminare le sorprese sul posto.

9. Quando la ristrutturazione è più sensata della sostituzione

Un commutatore usurato con un'integrità ragionevole delle barre può solitamente essere tornito, sottosquadrato e smussato sui bordi per riportarlo a una forma utilizzabile, purché si rispettino i limiti minimi di diametro e altezza delle barre. Molti documenti di manutenzione forniti dai produttori di commutatori e spazzole dedicano ampie sezioni a queste procedure perché consentono di prolungare la durata della macchina senza dover sostituire l'armatura.

La sostituzione inizia ad avere senso quando le barre si sono spostate, i riser sono gravemente danneggiati o il sistema in mica presenta crepe e tracce diffuse che non possono essere corrette con la pulizia e la lavorazione meccanica. A quel punto, la pila di barre ha perso la sua unità meccanica o l'affidabilità dielettrica. Riparazioni leggere ripetute possono effettivamente aumentare il rischio perché consumano rame e disturbano la distribuzione delle sollecitazioni, mentre il difetto reale rimane.

Durante qualsiasi intervento di riparazione, prestare attenzione alla perdita dimensionale cumulativa. Ogni operazione di tornitura riduce l'altezza e il diametro della barra, alterando il margine di velocità periferica, l'area di contatto della spazzola e la capacità termica. È facile considerare ogni riparazione come una piccola correzione e dimenticare che la pila ha una durata limitata in millimetri.