Come realizzare un motore a corrente continua con un commutatore reale

Al termine di questa costruzione avrai un piccolo motore CC a spazzole che si avvia in modo affidabile, funziona con un'alimentazione a bassa tensione e utilizza un adeguato commutatore ad anello diviso invece di trucchi con smalto raschiato o espedienti con fogli di alluminio monouso.

Indice

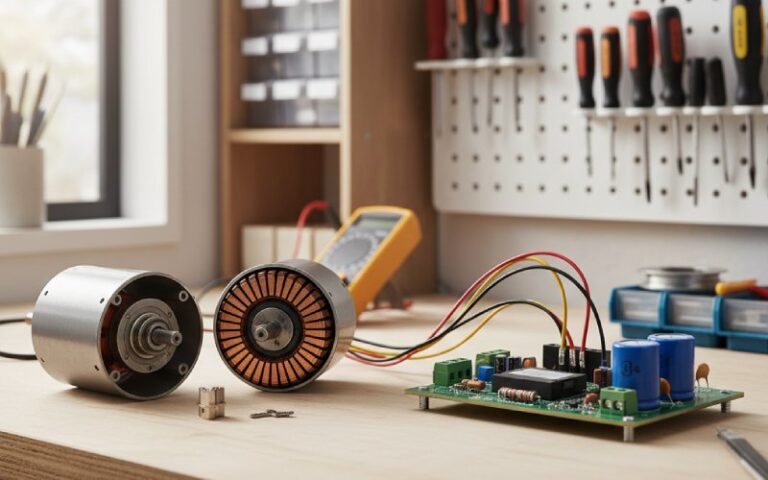

Cosa stai costruendo realmente

Non stai realizzando la solita dimostrazione con “graffetta e batteria”. L'obiettivo qui è una piccola macchina ripetibile: un'armatura con nucleo in ferro con due bobine, un commutatore in rame a due segmenti sull'albero, spazzole semplici e uno statore a magneti permanenti. In altre parole, la stessa architettura di base utilizzata nei motori CC commerciali reali, solo allungata in modo da poter vedere tutto.

La fisica è scontata. Sai già che la corrente dell'armatura, il campo magnetico e la coppia sono collegati tra loro e che il commutatore reindirizza la corrente ogni mezzo giro in modo che la coppia mantenga lo stesso segno.

Qui ci interessano le scelte di costruzione, non la teoria.

Panoramica delle principali scelte progettuali

Queste sono le specifiche target utilizzate nella guida. È possibile discostarsi leggermente; il motore sarà in grado di tollerarlo.

| Articolo | Obiettivo per questa build | Perché questo stadio funziona |

| Tensione di alimentazione | 3–6 V CC (batteria AA o alimentatore da banco) | Sicuro, nessun lavoro sulla rete elettrica, corrente ancora sufficientemente elevata per una coppia visibile |

| Nucleo dell'armatura | Barra o chiodo in acciaio, diametro circa 6-8 mm, lunghezza 40-60 mm | Offre un percorso magnetico chiaro e un'inerzia adeguata senza essere pesante. |

| Filo metallico | Rame smaltato da 0,25–0,3 mm (circa AWG 30–32) | Sottile abbastanza per un avvolgimento totale di 5-10 Ω, abbastanza spesso da resistere alla manipolazione |

| Bobine | Due bobine, ciascuna con circa 90-110 spire | Mantiene corrente ragionevole pur producendo una buona coppia |

| Commutatore | Due semianelli in rame sull'asta | Disposizione classica del motore a corrente continua a due poli |

| Magneti | Due blocchi rettangolari in neodimio o ferrite forte | Un modo semplice per ottenere un forte campo radiale attraverso l'armatura |

| Pennelli | Strisce elastiche in rame o bronzo fosforoso | Facile da fabbricare e regolare; la grafite è opzionale |

| Velocità a vuoto | Qualche migliaio di giri al minuto è normale | Non è necessario misurarlo, a meno che non lo si desideri. |

È possibile copiare questi numeri direttamente nella prima versione. Successivamente, è possibile iniziare a utilizzarli in modo improprio.

Materiali e strumenti, in parole semplici

Occorrono una breve barra di acciaio o un chiodo grande per l'albero e il nucleo dell'armatura, un pezzo di filo di rame smaltato, alcuni scarti di lamiera di rame o un piccolo tubo di rame per il commutatore, due piccoli magneti potenti, un pezzo di compensato o acrilico come base e qualcosa che possa fungere da spazzole: strisce di rame, vecchi contatti di relè o persino filo di rame spesso piegato a forma. Completano l'elenco una fonte di corrente continua a bassa tensione, un multimetro, resina epossidica o cianoacrilato, carta vetrata fine, un seghetto, una lima e un trapano. Una piccola morsa da banco rende il lavoro più facile, ma non è indispensabile.

Se hai già un motore CC guasto, puoi rubarne l'albero e i cuscinetti e fingere di averli lavorati alla perfezione di proposito.

Fase 1 – Disegnare la geometria prima di tagliare il metallo

Prenditi due minuti con carta e matita. Disegna l'albero, segna dove andranno posizionate le bobine, dove andrà posizionato il commutatore e dove andranno posizionati i magneti. Annota dei numeri realistici accanto a ciascuna lunghezza sullo schizzo.

È qui che si decidono con calma i giochi. Lasciare almeno 3-4 mm di spazio radiale tra l'armatura e i magneti per consentire l'oscillazione. Lasciare abbastanza spazio sull'albero oltre i cuscinetti per poter afferrare il rotore con le dita. In caso di dubbio, esagerare le distanze; il motore vi ringrazierà con meno sfregamenti accidentali e meno arresti misteriosi.

Lo schizzo non deve essere bello. Deve solo esistere.

Fase 2 – Costruire il nucleo dell'armatura e l'albero

Taglia la barra di acciaio o il chiodo alla lunghezza desiderata e lima le estremità fino a renderle piatte. Cerca di ottenere una lunghezza utile di circa 50 mm. Sbava i bordi; i bordi affilati tagliano l'isolamento e in seguito darai la colpa al commutatore.

Irruvidisci leggermente con carta vetrata la sezione centrale dove andranno posizionate le bobine. Non creare scanalature profonde, ma solo quanto basta affinché il filo non scivoli via formando delle piccole molle. Se vuoi essere meticoloso, avvolgi un singolo strato di carta sottile o nastro Kapton su quell'area come isolante e incollalo.

A questo punto, ruota l'albero tra le dita. Se ti sembra già piegato, lo è. Raddrizzalo ora con dei leggeri colpi su una superficie dura o ricomincia da capo con un pezzo di acciaio migliore. Un albero leggermente storto funzionerà comunque, solo con più vibrazioni di quanto avresti voluto.

Fase 3 – Realizzare un commutatore con anello diviso

La maggior parte degli studenti riproduce il commutatore con un filo parzialmente raschiato o un foglio di alluminio avvolto attorno a una matita. Funziona, ma solo in parte.

Qui realizzerai un vero e proprio anello a due segmenti.

Taglia un pezzo corto di tubo di rame a parete sottile, lungo circa 12-15 mm, con un diametro interno leggermente superiore a quello dell'albero. Segui con attenzione il tubo in modo da ottenere due semicilindri. Pulisci le superfici interne ed esterne con carta vetrata fino a renderle lucide.

Fai scorrere un sottile manicotto isolante sull'albero dove andrà posizionato il commutatore: due strati di carta rivestiti con supercolla o un pezzo di guaina termorestringente ben stretto. Lascia asciugare bene l'adesivo. Quindi posiziona le due metà di rame attorno a questo manicotto con uno spazio ridotto tra loro, poco meno di un millimetro, e incollale con resina epossidica. Cerca di mantenerle allineate in modo che le loro superfici esterne formino un anello quasi circolare.

È necessario che lo spazio tra i segmenti sia perfettamente allineato all'albero, senza angoli casuali. Non è necessario ossessionarsi, ma non bisogna nemmeno ignorarlo: questo spazio definisce quando la corrente si inverte in relazione alla posizione dell'armatura.

Lascia i collegamenti della bobina per dopo; per ora ti serve solo un anello segmentato robusto che ruoti con l'albero.

Fase 4 – Avvolgere le bobine dell'armatura e collegarle al commutatore

Ora la parte ripetitiva. Ma la fai solo due volte.

Misurate una lunghezza sufficiente di filo di rame smaltato. Se utilizzate un filo da 0,25-0,3 mm e mirate vicino al tavolo da disegno, circa 10-12 metri saranno sufficienti per due bobine da 90-110 giri ciascuna. Puoi ottimizzare il processo osservando la resistenza sul multimetro mentre avvolgi il filo; quando la resistenza totale da un'estremità all'altra raggiunge un valore compreso tra 5 e 10 Ω, sei nella zona giusta per un'alimentazione da 3-6 V.

Fissare temporaneamente un'estremità del filo all'albero, a una certa distanza dal commutatore. Iniziare ad avvolgere la prima bobina vicino a un lato della sezione dell'armatura. Mantenere le spire ben strette e ragionevolmente ordinate, muovendosi avanti e indietro lungo il nucleo in modo che la bobina formi un cilindro corto piuttosto che una sfera. Una volta raggiunto il numero di spire desiderato, bloccare la bobina con un nastro adesivo o una striscia di resina epossidica.

Senza tagliare il filo, camminare lungo l'albero e avvolgere la seconda bobina sul lato opposto, a 180° rispetto al nucleo della prima. Stesso numero di giri, stessa forma generale.

Ora taglia il filo, lasciando abbastanza margine ad entrambe le estremità per raggiungere comodamente il commutatore. Dovresti avere due estremità libere e un collegamento interno tra le bobine.

Raschiare o levigare lo smalto dalle due estremità esterne dove saranno saldate. Stagnarle con la lega per saldatura. Fare lo stesso per i piccoli punti su ciascun segmento del commutatore dove sarà fissato il filo. Saldare un'estremità della bobina a un segmento e l'altra estremità dell'altra bobina all'altro segmento.

Il giunto nascosto tra le bobine può rimanere isolato; le bobine funzionano efficacemente in serie tra i segmenti. Questa è la disposizione standard dell'armatura a due poli: il commutatore inietta corrente nei lati delle bobine che in quel momento non sono vicini alla zona neutra.

Quando la saldatura si raffredda, controlla la continuità: una posizione della spazzola dovrebbe rilevare la resistenza completa della bobina da un segmento all'altro. Se il misuratore mostra un circuito aperto, significa che c'è almeno una rottura o un frammento di smalto mancante.

Fase 5 – Montare i cuscinetti e costruire un telaio su cui possa essere effettivamente posizionato il motore

Un motore che funziona solo mentre lo si tiene sospeso in aria è leggermente interessante. Meglio dotarlo di un telaio.

Pratica due fori nella base per inserire dei semplici blocchi di supporto. Questi possono essere pezzi di legno duro o plastica con un foro passante ben aderente, oppure cuscinetti a sfera di recupero, se ne hai a disposizione. Molti progetti didattici utilizzano staffe angolari e una matita come albero; anche questo funziona, ma il commutatore e le bobine sono già più complessi di così.

Allineare i supporti in modo che l'albero sia in posizione orizzontale e ruoti liberamente senza sfregare contro la base. Il commutatore deve trovarsi a un'estremità, con spazio sufficiente intorno per le spazzole e le dita.

Ora aggiungi i magneti dello statore. Fissa un magnete su ciascun lato dell'armatura, con i poli opposti rivolti l'uno verso l'altro in modo che le linee del campo attraversino approssimativamente l'albero. Incollali alle staffe angolari in acciaio o direttamente alla base, assicurandoti che gli spazi siano uniformi e che l'armatura non li tocchi mai.

Se guardi il motore di lato, i magneti dovrebbero allinearsi approssimativamente su una linea orizzontale attraverso l'armatura. Lo spazio del commutatore dovrebbe risultare quasi verticale quando le facce delle bobine sono allineate con i magneti. Lo perfezionerai in seguito.

Passaggio 6 – Realizzare spazzole che non si scheggino da sole

Le spazzole sono semplicemente conduttori resistenti premuti contro i segmenti del commutatore. I motori commerciali utilizzano spesso carbonio o grafite; per una struttura visibile, le strisce di rame elastiche funzionano bene e sono più facili da reperire.

Tagliare due strisce sottili di rame o bronzo fosforoso e piegarle a forma di S poco profonda o di foglia, in modo che l'estremità libera spinga naturalmente contro il commutatore una volta montate. Fissare le estremità fisse alla base o a piccoli blocchi isolanti con bulloni o viti, posizionandole sui lati opposti del commutatore.

Regola la geometria in modo che le punte delle spazzole siano posizionate a circa 90° l'una rispetto all'altra attorno all'anello. In questo modo, quando una spazzola è centrata su un segmento, l'altra si trova sul segmento opposto. L'angolo esatto non è sacrosanto; lo modificherai durante la messa a punto.

Collega dei cavi flessibili dalla fonte di alimentazione alle estremità fisse delle spazzole. I bracci delle spazzole stesse trasporteranno la corrente nei segmenti. Mantieni questi cavi allentati in modo che non attorciglino le spazzole quando il motore vibra.

Passaggio 7 – Prima accensione e spinta manuale

Prima di applicare l'alimentazione, ruotare lentamente l'albero con la mano e controllare. Non deve esserci alcun attrito. Le bobine devono essere distanti dai magneti. Le spazzole devono mantenere il contatto su tutto il perimetro senza però intaccare il rame.

Utilizza un multimetro per verificare che, con le spazzole premute, si riscontri una resistenza finita tra i cavi di alimentazione che varia leggermente quando si ruota l'albero, ma senza mai raggiungere valori infiniti. Ciò indica che ciascuna spazzola è effettivamente a contatto con un segmento e che le bobine continuano a formare un percorso.

Ora collegare un alimentatore da 3-6 V CC. Sono sufficienti un paio di batterie AA in serie o un alimentatore da banco con corrente limitata a circa 1 A. Non collegare mai questa configurazione direttamente alla rete elettrica, nemmeno tramite un piccolo caricatore per telefono; questi contatti a spazzola possono generare archi elettrici e inviare rumore alla linea.

Con l'alimentazione collegata, dare un leggero colpetto al rotore. È normale che inizialmente si muova leggermente, magari oscillando avanti e indietro una o due volte. Se la sincronizzazione del commutatore è corretta, dovrebbe poi iniziare a ruotare in modo continuo. Non è necessario un avvio ad alta velocità; una volta che tutto è allineato, è sufficiente anche una leggera spinta.

Se si rifiuta di ruotare in entrambe le direzioni, interrompere l'alimentazione e passare al debug piuttosto che alla forza bruta.

Regolazione della fasatura del commutatore senza matematica avanzata

Posizionare il motore in modo da poter vedere l'armatura frontalmente. Scegliere un riferimento: ad esempio, chiamare “orizzontale” la linea che unisce i centri dei due magneti.

Il tuo obiettivo è semplice. I lati della bobina dovrebbero subire la coppia massima quando si allineano con quel campo orizzontale, e la corrente in ciascun lato dovrebbe invertire il segno subito dopo che la coppia sarebbe altrimenti diventata pari a zero.

In pratica, ciò significa:

Quando una bobina è in posizione orizzontale, le spazzole devono trovarsi completamente su ciascun segmento, senza oltrepassare lo spazio isolante. Quando la bobina passa attraverso la posizione verticale, le spazzole devono sfiorare brevemente lo spazio e interrompere la corrente.

Se noti che il motore funziona meglio quando ruoti manualmente il commutatore rispetto alle bobine, stai semplicemente scoprendo questa sincronizzazione nel modo più difficile. Allenta il commutatore sull'albero, se possibile, ruotalo di alcuni gradi e incollalo nuovamente una volta individuata la direzione che migliora la coppia di avviamento. Se il commutatore è già solido, sposta leggermente i portaspazzole lungo il perimetro. Le piccole regolazioni sono più importanti di quelle grandi.

Controllare il colore e lo stato dei segmenti dopo alcuni minuti di funzionamento. Una forte scintillazione e un rapido scurimento indicano solitamente una fasatura errata o una pressione eccessiva delle spazzole. Le striature chiare sono normali.

Modalità di guasto comuni e controlli rapidi

La maggior parte dei motori autocostruiti non funzionanti si guastano sempre allo stesso modo. È possibile eseguire rapidamente questi controlli.

Se l'albero si blocca o striscia in qualsiasi posizione, risolvere prima i problemi meccanici. Nessun ricablaggio potrà far girare un rotore che ha subito una collisione fisica. Verificare che le bobine non si gonfino e non sfreghino contro i magneti e che il commutatore non raschi i supporti delle spazzole.

Se il rotore è libero ma non si ottiene alcun movimento, anche con una leggera spinta, verificare il percorso elettrico da un cavo di alimentazione, attraverso la sua spazzola, in un segmento del commutatore, attraverso le bobine, fino all'altro segmento e infine attraverso l'altra spazzola e il cavo. Un test di continuità su ciascuna interfaccia è solitamente più veloce che fissarla.

Se si muove ma continua a fermarsi nella stessa posizione, probabilmente il commutatore è disallineato. La bobina viene alimentata quando è già allineata con il campo, quindi non accelera né decelera in modo utile. Spostare le spazzole in modo che il commutatore passi davanti alle spazzole quando la bobina è vicina alla posizione orizzontale, non verticale.

Se funziona ma solo a tensioni molto elevate, la resistenza dell'avvolgimento potrebbe essere troppo alta, producendo un campo debole. Per risolvere il problema basta ridurre il numero di spire o aumentare lo spessore del filo. Se funziona ma la corrente è eccessiva e tutto si surriscalda rapidamente, il problema è opposto: il numero di spire è insufficiente o il filo è troppo spesso. Questo è ciò che la tabella di progettazione cercava silenziosamente di evitare.

Se funziona una volta e poi non più, sospettare giunti di saldatura allentati sul commutatore o spazzole che hanno perso il contatto perché la base si è leggermente deformata. Il rame si indurisce e le molle si rilassano; una piccola ripiegatura di solito ripristina la pressione.

Rendendolo meno rozzo: aggiornamenti una volta che gira

Una volta che la prima versione è operativa, le imperfezioni smettono di essere un problema e iniziano a diventare suggerimenti utili. Hai spazio per perfezionarla.

È possibile aggiungere laminazioni all'armatura invece di un'asta in acciaio massiccio. Molti motori CC commerciali impilano sottili dischi di ferro isolati per ridurre le perdite per correnti parassite all'interno del nucleo. Per un motore dimostrativo questo non è essenziale, ma se si desiderano avvolgimenti più freddi e un funzionamento leggermente più efficiente, tagliare il nucleo in fette isolate avvicina a tale progetto.

È possibile passare da due poli a tre o più. Ciò significa tre serie di bobine distanziate di 120° e un commutatore con sei segmenti, in cui ogni bobina è collegata a due segmenti opposti. Ciò rende più uniforme la coppia e migliora il comportamento all'avvio, poiché c'è sempre almeno una bobina in una posizione utile.

È possibile sostituire le spazzole in rame con bacchette in grafite o spazzole per motori commerciali. Ciò riduce l'usura del commutatore e garantisce un funzionamento più silenzioso, anche se rende i portaspazzole leggermente più complessi.

È anche possibile seguire il percorso inverso: smontare un motore giocattolo economico e confrontare il suo piccolo commutatore nascosto e l'armatura avvolta in modo obliquo con la versione esposta. Questo controllo incrociato spesso spiega perché le bobine larghe avvolte a mano si comportano in questo modo a velocità più elevate.

Ogni modifica altera leggermente il percorso corrente, gli angoli di commutazione e la curva di coppia. Non si tratta tanto di ciò che è “giusto” o “sbagliato”, quanto piuttosto di adattare il motore all'esperimento successivo.

Note sulla sicurezza e la sanità mentale

Rimanete al di sotto dei 12 V e mantenete la corrente modesta. I numeri precedenti presuppongono che manteniate circa un ampere o meno in funzionamento costante. Un alimentatore da banco con un limite di corrente è l'ideale. I pacchi batteria vanno bene, purché siate consapevoli che le spazzole in cortocircuito possono scaricare momentaneamente molta corrente. Evitate cavi che possono essere afferrati accidentalmente quando sono scoperti; anche gli archi a bassa tensione possono spaventare.

Non far funzionare il motore in stallo per lungo tempo. Quando non gira, la forza controelettromotrice svanisce e la corrente nelle bobine aumenta; queste si riscaldano, l'isolamento si ammorbidisce e si formano silenziosamente dei cortocircuiti.

Infine, tenete lontani dall'albero rotante indumenti larghi e capelli. Questa struttura lascia tutto esposto di proposito, compresi tutti i punti in cui potrebbe impigliarsi qualcosa.

Controlli finali e prossima build

Se avete seguito tutte le istruzioni, ora avete un motore CC a spazzole con un commutatore reale, di cui comprendete la geometria perché avete posizionato voi stessi ogni singolo componente. Probabilmente funzionerà in modo leggermente irregolare, emetterà un leggero ronzio e produrrà più scintille rispetto a un'unità commerciale. È normale.

Il valore di questo progetto sta nel fatto che nulla è nascosto. È possibile modificare l'angolo delle spazzole e osservare letteralmente il cambiamento della coppia. È possibile riavvolgere l'armatura con più giri o con un filo di diverso spessore e vedere come cambiano la corrente di avviamento e la velocità. È possibile costruire un secondo motore con un commutatore a tre segmenti e confrontare i due.

Una volta che ti sembrerà normale, avrai già superato il livello delle solite guide motorizzate dei progetti scolastici. La prossima iterazione sarà tua, non quella del libro di testo.