Pourquoi les commutateurs restent indispensables dans les moteurs à courant continu modernes

Même avec des microcontrôleurs bon marché et des moteurs sans balais très perfectionnés, la mécanique commutateur continue d'apparaître dans les nomenclatures réelles. Il reste parce qu'il regroupe la détection, la commutation et la protection en une seule pièce rotative qui reste gagnante dans quelques segments très spécifiques, mais économiquement importants, du marché.

Table des matières

L'histoire que tout le monde raconte, et ce qu'elle cache

Si vous lisez les notes d'application et les pages marketing récentes, le scénario est familier : les moteurs à courant continu sans balais sont plus efficaces, plus silencieux, plus durables et plus faciles à contrôler avec précision, de sorte qu'ils “ remplacent ” les machines à balais presque partout.

C'est vrai si l'on considère uniquement le moteur comme un composant. Cela l'est moins si l'on considère l'ensemble du système : moteur, entraînement, câblage, logiciel, service après-vente et la manière très humaine dont les produits sont spécifiés et utilisés sur le terrain.

Dans cette perspective plus large, le commutateur n'est pas une relique. Il s'agit d'un modèle de conception : une commutation locale et analogique intégrée au rotor, presque totalement indépendante du reste du produit.

Vous pouvez remplacer ce modèle par du silicium et un micrologiciel. De nombreuses équipes devraient le faire. Certaines ne devraient absolument pas.

Ce que le commutateur vous apporte réellement

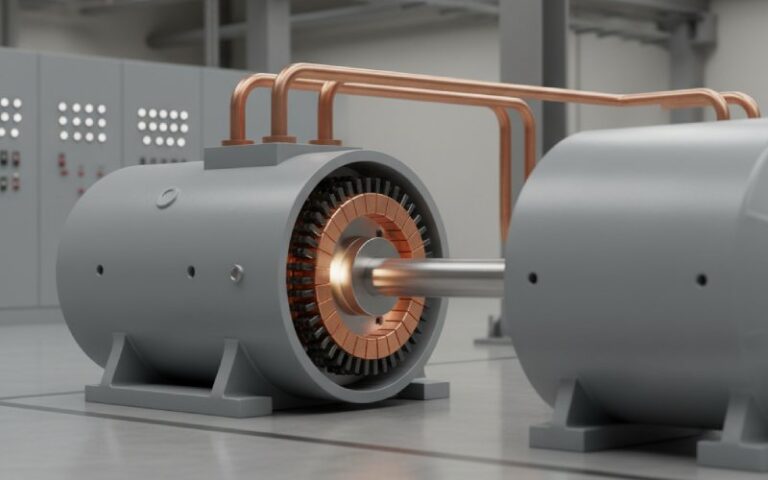

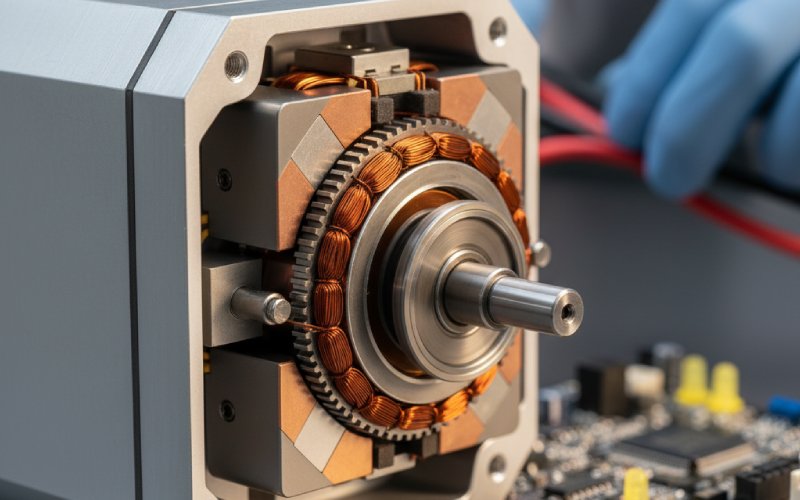

Vous connaissez déjà la définition formelle : un commutateur rotatif qui inverse le courant dans l'induit afin de maintenir le couple dans une seule direction, agissant comme un redresseur mécanique dans les générateurs.

Ce qui importe en 2025, c'est ce que cela signifie pour le travail de conception.

Tout d'abord, la commutation se produit exactement là où la physique l'exige : directement au niveau de l'armature, étroitement liée à la position du rotor, sans câbles codeurs, sans capteurs à effet Hall, sans résolveur, sans code d'estimation d'angle. Il existe un désalignement, mais il est limité par la géométrie des balais et des segments, et non par la gigue d'échantillonnage ou la latence du logiciel.

Deuxièmement, la commutation de courant est auto-synchronisée. Tant que les balais se trouvent à peu près dans le bon plan, la machine trouve un moyen de démarrer et de continuer à tourner. Pas de machine à états de démarrage. Pas de bugs du type “ avons-nous manqué le premier front Hall ? ”. Pas de cas particuliers où une batterie faible et un moteur froid perturbent l'estimateur sans capteur.

Troisièmement, le commutateur repousse une grande partie des comportements indésirables vers le rotor, loin de votre circuit imprimé. Les di/dt élevés se produisent sous les balais plutôt que dans vos coulées de cuivre. Cela continue de générer du bruit et des étincelles, mais dans une zone mécaniquement contrainte qui est comprise depuis un siècle.

Ce n'est pas de l'élégance. C'est de la retenue.

Pourquoi les moteurs à balais continuent-ils d'être spécifiés malgré tout ?

Regardez les secteurs où les moteurs à courant continu à balais restent courants : outils électriques, démarreurs automobiles, pompes à bas prix, jouets, certains moteurs électriques bas de gamme, actionneurs simples. Non pas parce que personne n'a entendu parler des moteurs BLDC, mais parce que l'optimisation complète du système s'est arrêtée à un autre niveau.

Souvent, le raisonnement ressemble discrètement à ceci :

L'appareil dans son ensemble est jetable ou a une durée de vie courte et clairement délimitée. L'usure des balais et le resurfaçage du commutateur ne sont pas des problèmes, car le produit tombera en panne ailleurs avant cela.

Le coût unitaire prime sur tout le reste. Le passage à la commutation électronique implique l'ajout d'un contrôleur, de pilotes de grille, une conception plus minutieuse et des efforts de test supplémentaires. Sur le papier, le moteur BLDC peut sembler légèrement plus cher que le moteur à balais, mais une fois pris en compte le coût des composants électroniques et le temps de développement, l'écart se creuse à nouveau.

Le profil de mouvement est brutal, mais bref. Couple de démarrage élevé, calages fréquents, baisses de tension de la batterie : autant de situations où l'on préfère avoir recours au cuivre, au fer et à un simple interrupteur plutôt qu'à un variateur à commande vectorielle finement réglé.

Les exigences réglementaires et CEM sont modestes ou bien comprises. Vous pouvez tolérer le bruit et les étincelles des balais, peut-être avec un simple amortisseur RC ou certains composants de suppression, au lieu de procéder à une refonte complète du variateur pour réduire les émissions.

Ainsi, le commutateur survit non pas malgré ses imperfections, mais parce que celles-ci correspondent aux limites propres au produit.

Comparaison des deux modèles au niveau du système

Voici une manière concise d'appréhender les moteurs à courant continu à commutateur par rapport aux moteurs à commutation électronique lorsque vous examinez le produit dans son ensemble, et pas seulement la page du catalogue consacrée aux moteurs.

| Dimension de conception | Commutateur mécanique (courant continu à balais) | Commutation électronique (BLDC et similaire) |

|---|---|---|

| Lieu de commutation | Sur le rotor, via des segments en cuivre et des balais | En électronique, via des transistors et des micrologiciels de contrôle |

| Conscience de la position | Implicite : géométrie de l'armature, des segments et du plan des balais | Explicite : capteurs ou estimateurs alimentant un contrôleur |

| Comportement au démarrage | Démarrage automatique dans des conditions variées, limité par les balais et l'alimentation | Dépend de la stratégie du capteur ; peut nécessiter des séquences de démarrage spéciales. |

| Nomenclature | Moteur simple et entraînement minimal ; avantage financier important dans les équipements bas de gamme | Nombre de composants plus élevé dans les appareils électroniques ; le moteur peut être moins cher par watt |

| Entretien | Usure des balais et du commutateur, poussière, resurfaçage occasionnel sur les grosses machines | Les roulements dominent l'usure ; l'électronique vieillit plutôt que les consommables. |

| Efficacité et thermique | Pertes au niveau du contact des balais et de la commutation ; refroidissement plus difficile de l'induit | Meilleure utilisation du cuivre et meilleur refroidissement ; rendement souvent plus élevé |

| Bruit et interférences électromagnétiques | Étincelles, bruit de brosse, ondulation de couple inhérente à la conception | Plus silencieux, avec des émissions optimisées par des algorithmes de conduite |

| Style de tolérance aux pannes | Souvent résistant aux alimentations électriques de mauvaise qualité et aux surcharges simples ; les pannes peuvent être mécaniques et évidentes. | Peut franchir certaines failles grâce au contrôle, mais les modes de défaillance peuvent être soudains et opaques. |

Remarquez comment le commutateur semble moins performant sur plusieurs lignes, mais reste néanmoins intéressant sur une seule : la toute première contrainte technique sur la plupart des projets, le coût, en particulier pour un mouvement “ suffisamment bon ”.

Les commutateurs modernes ne sont pas des pièces de musée.

Il est facile d'imaginer un commutateur comme un cylindre victorien en cuivre. Les commutateurs réels actuellement produits ont un aspect différent.

Les fabricants ont amélioré les matériaux : meilleures formulations des balais de charbon, mélanges hybrides métal-graphite et isolants améliorés entre les segments. Les grandes machines industrielles utilisent encore des commutateurs à queue d'aronde rechargeables qui peuvent être réparés ; les petits moteurs des équipements grand public utilisent des commutateurs moulés, non réparables, conçus pour durer exactement aussi longtemps que l'appareil lui-même.

Le traitement de surface, les processus de trempe et l'équilibrage ont également évolué. La trempe par rotation et les essais à vitesse excessive pour la traction, l'aérospatiale et d'autres applications similaires sont courants lorsque la défaillance d'un commutateur serait plus qu'un simple inconvénient.

Tout cela signifie que le commutateur que vous spécifiez aujourd'hui n'est pas une copie d'un dessin des années 1950. Il s'agit d'une pièce qui a discrètement absorbé des décennies d'expérience en matière de fabrication et de défaillances sur le terrain.

Là où la commutation électronique domine correctement

Il existe également des cas évidents où insister sur l'utilisation d'un commutateur relève tout simplement d'une mauvaise conception technique.

Les machines à courant continu haute puissance et haute tension ne s'adaptent pas bien aux commutateurs mécaniques ; la densité de courant, le risque d'arc électrique et les pertes au niveau des balais les rendent inutilisables au-delà de quelques mégawatts. Les grandes machines utilisées dans la production d'électricité et l'industrie lourde ont définitivement adopté les conceptions à courant alternatif et sans balais.

Les applications soumises à des limites CEM strictes, à des exigences très faibles en matière de bruit acoustique ou à une grande précision dans le contrôle de la vitesse et du couple privilégient également les entraînements BLDC ou CA. Les équipements médicaux, les systèmes CVC soumis à des réglementations strictes en matière d'efficacité, de nombreuses plateformes EV modernes, la robotique et les axes d'automatisation entrent dans cette catégorie.

Ici, le commutateur n'est pas un héros méconnu. C'est le mauvais composant.

Questions pratiques lors du choix

Lorsque votre feuille de calcul indique “ Moteur à courant continu, à déterminer ”, la question fondamentale n'est pas de savoir s'il faut choisir un moteur à balais ou sans balais, ce qui relèverait d'un débat technique abstrait. Il s'agit plutôt de déterminer quel modèle de commutation correspond le mieux aux autres contraintes du produit, avec le moins de complications possible.

Vous pouvez commencer par vous demander quelle est la durée de vie réelle du produit, et non celle indiquée dans la brochure. Si les données recueillies sur le terrain indiquent que les utilisateurs mettent à niveau, jettent ou détruisent mécaniquement l'appareil après quelques centaines d'heures, l'usure du commutateur ne sera peut-être jamais un facteur limitant. Si l'appareil doit rester dans un hôpital pendant dix ans, fonctionnant silencieusement à toute heure, une conception sans balais correspond mieux à la réalité.

Ensuite, examinez qui est responsable de la complexité. Un moteur à balais transforme la complexité en usure mécanique et en remplacement, des tâches que le personnel de maintenance du monde entier comprend déjà. Un moteur sans balais transforme cette complexité en circuit imprimé et en micrologiciel. Cela est plus facile à gérer à grande échelle dans certaines organisations et beaucoup plus difficile dans d'autres.

La qualité de l'alimentation électrique est un autre critère de sélection. Si vous savez que votre moteur sera soumis à des baisses de tension, à des branchements à chaud, à des chutes de batterie ou à des utilisateurs qui aiment abuser du bouton marche/arrêt, un commutateur pourra mieux tolérer ces agressions, même s'il le fait avec plus de bruit et moins d'efficacité.

Il ne s'agit pas là de raisons sentimentales. Elles concernent les risques, les outils, les compétences et la réalité de votre organisation de soutien.

Le rôle futur des commutateurs

La commutation électronique continue de se développer. Les coûts des semi-conducteurs diminuent, les circuits intégrés de commande de moteur s'améliorent et les bibliothèques logicielles masquent une grande partie de la complexité. Pour les produits à fort volume et riches en fonctionnalités, cette voie est évidente.

Les commutateurs mécaniques ne sont toutefois pas en voie de disparition ; ils se replient vers des niches où leur combinaison inhabituelle de caractéristiques trouve tout son sens : équipements à faible coût, cycles de service intensifs, environnements où un service de maintenance simple l'emporte sur des diagnostics sophistiqués, et endroits où les problèmes liés à la physique des moteurs doivent être résolus localement, à l'aide de cuivre, et non à distance, à l'aide de code.

Ainsi, lorsque vous voyez un commutateur sur le schéma d'un nouveau produit, cela ne signifie pas nécessairement que les concepteurs ont fait preuve de conservatisme. Souvent, cela signifie simplement qu'ils ont examiné les aspects économiques, les questions de maintenance, le calendrier du laboratoire CEM et les compétences organisationnelles disponibles, et qu'ils ont conclu qu'un commutateur rotatif restait la solution la moins compliquée.