Qu'est-ce qu'un écumeur à commutateur ?

A commutateur Le skimmer est une machine ou un dispositif qui recoupe très précisément la surface de travail d'un commutateur de moteur à courant continu afin que les balais fonctionnent silencieusement, que le courant soit transféré proprement et que l'induit puisse être conservé au lieu d'être mis au rebut. C'est la version courte, qui suffit pour la plupart des rapports de maintenance.

Table des matières

La définition rapide qui correspond réellement à la réalité de l'atelier

Dans le langage courant utilisé dans les ateliers, le terme “ commutator skimming ” (écumage du commutateur) est utilisé de deux manières différentes. Il désigne parfois le processus consistant à monter un induit, à effectuer des coupes très légères sur la surface du commutateur et à restaurer un cuivre concentrique et lisse prêt à être sous-coupé et dressé. Parfois, ils désignent la machine elle-même : un tour à armatures spécialement conçu pour les commutateurs, commercialisé sous le nom de “ commutator skimmer ” ou “ commutator skimmer and finishing lathe ”.”

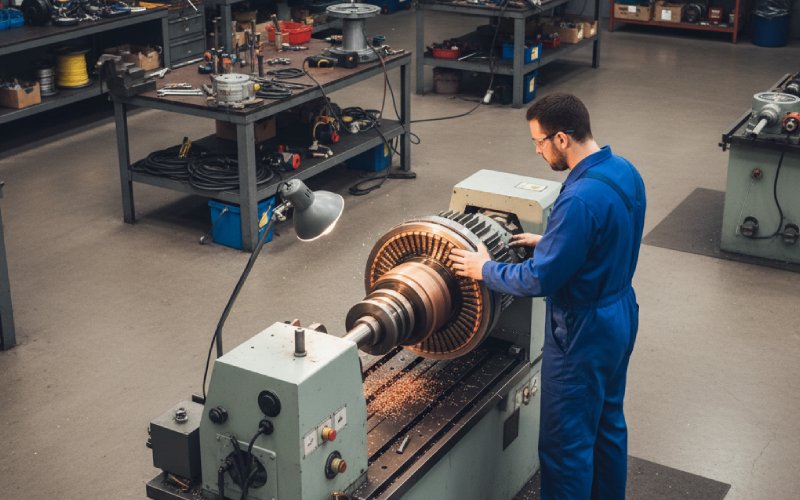

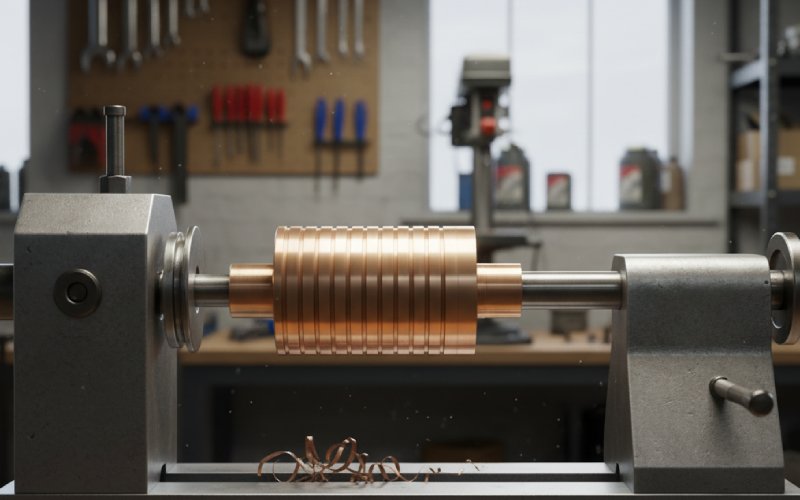

Ainsi, un skimmer à commutateur, au sens strict du terme, est une machine de tournage spécialisée conçue autour d'armatures. Il saisit l'arbre entre les centres ou dans des mandrins, entraîne le rotor et alimente un outil de coupe le long du commutateur pour retirer une fine couche externe de cuivre, souvent de l'ordre de 0,02 à 0,2 mm par passage, avec des finitions de surface de quelques dixièmes de micron lorsqu'il est correctement réglé.

Dans le sens plus large de la maintenance, lorsqu'une fiche d'entretien mentionne “ lissage du commutateur ”, cela regroupe généralement trois actions : tourner le commutateur, découper le mica, puis finir ou chanfreiner afin que les balais s'adaptent sans se déchirer. De nombreux ateliers de réparation et procédures approuvées par les équipementiers considèrent ces étapes comme une seule opération de maintenance, avec simplement des sous-étapes internes.

Vous savez déjà ce que fait le commutateur sur le plan électrique. Le skimmer ne s'en soucie pas. Il ne s'intéresse qu'à la géométrie, à l'état de la surface et à la durée pendant laquelle vous pouvez maintenir cet induit en état de fonctionnement.

Pourquoi le skimming existe-t-il ?

Si les commutateurs restaient parfaitement ronds, rien ne serait raclé. Mais ce n'est pas le cas. Les cycles thermiques, l'usure des balais, la contamination, les vibrations, tous ces facteurs rongent les barres de manière inégale. Il en résulte des surfaces ovalisées, des barres hautes et basses, des arêtes, des marques de brûlure et un noircissement localisé là où la commutation s'est détériorée.

À un certain moment, le polissage à l'aide de pierres ou de papier grenat n'est plus judicieux. Les guides d'entretien l'indiquent clairement : si la surface est trop rugueuse, excentrique ou fortement rainurée, il faut passer du “ nettoyage et dressage ” au “ tournage du commutateur ”, avec des limites assez conservatrices en matière de vitesse de surface et de profondeur de coupe.

Le skimming est la version contrôlée de ce tournage. Coupes légères. Géométrie connue de l'outil. Diamètre mesuré avant et après. L'objectif est simple : restaurer un cylindre parfait sur le commutateur, qui soit concentrique avec l'arbre et suffisamment uniforme pour que les balais fonctionnent de manière régulière, sans essayer de corriger chaque petit défaut esthétique.

Comment fonctionne réellement un écumeur à commutateur

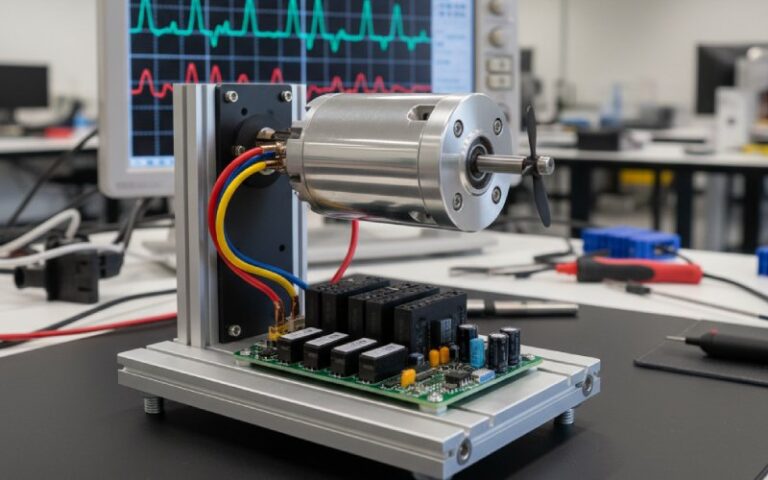

La plupart des skimmers à commutateur commerciaux ressemblent à des tours compacts construits autour d'armatures. Un opérateur charge le rotor entre les centres ou dans des fixations, le serre, et l'entraînement de la machine fait tourner l'armature. Une tête de coupe, généralement servo-alimentée, traverse le commutateur tout en retirant une fine couche de cuivre. L'avance et la vitesse sont souvent programmables ; des entraînements par courroie ou servo maintiennent la vitesse de surface dans une plage sûre tout en évitant les vibrations.

La fraise peut être à pointe carbure ou diamantée, selon la classe de machine et la finition requise. Les skimmers haut de gamme affichent des valeurs de rugosité typiques d'environ 0,25 µm sur les commutateurs et des limites de concentricité serrées, souvent de l'ordre de quelques microns, ce qui est bien meilleur que ce qu'offre habituellement un tour à moteur à usage général avec des configurations improvisées.

Le contrôle s'effectue souvent via un petit automate programmable. Rien de mystique : il suffit de régler la longueur de l'armature, la longueur du commutateur, la vitesse et la profondeur de coupe, de lancer le cycle, puis de décharger manuellement. L'automatisation est axée sur la répétabilité et la réduction des temps de cycle, et non sur l'apparence sophistiquée de la machine.

Vous pouvez effectuer un skimming sur un tour normal, et de nombreux petits ateliers le font encore, mais cela comporte un risque accru de vibrations, d'erreurs de réglage et de dérive géométrique. Le skimmer dédié élimine simplement les variables qui causent les rappels.

La place du skimming dans le processus de réparation des moteurs à courant continu

Le matériel de formation destiné aux électriciens spécialisés dans les moteurs mentionne généralement le surfaçage des commutateurs, ainsi que le sous-découpage et le travail sur les bagues collectrices, comme des opérations d'usinage standard dans le cadre d'une révision.

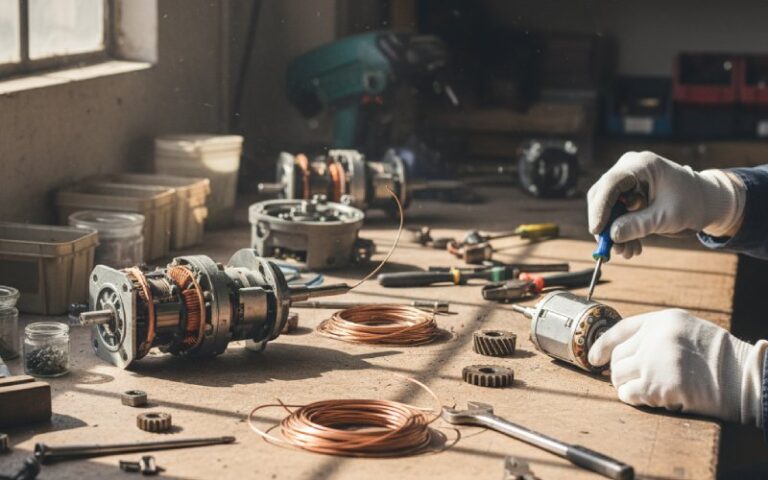

Dans le cadre d'une remise à neuf classique d'un moteur à courant continu sur un induit qui mérite d'être conservé, vous obtiendrez une séquence similaire à celle-ci, bien que les pratiques varient. Tout d'abord, inspection et tests : mesure de la résistance d'isolement, vérification des marques de commutation, recherche de problèmes de motif sur les barres et vérification du faux-rond de l'arbre.

Vient ensuite la restauration de l'armature. Si les tests le justifient, le commutateur est rectifié. L'armature est équilibrée dynamiquement. Tout rebobinage de champ ou réparation de connexion est effectué, et le commutateur est sous-coupé et chanfreiné après usinage. Les brochures commerciales sur les réparations et les descriptions de services associent régulièrement la “ rectification et le sous-coupage du commutateur ” comme un service couplé, car c'est ainsi qu'il est vendu et fourni.

Enfin, les balais sont installés, pré-rodés lorsque les procédures l'exigent, puis rodés sur des bancs d'essai. Les recommandations issues d'anciens documents militaires et industriels soulignent le lien entre le rodage des balais après l'écumage et la durée de vie du commutateur, ce qui est facile à oublier lorsque l'on se concentre uniquement sur les capacités de la machine.

Le commutateur skimmer se trouve au milieu de tout cela, ni au début ni à la fin. Il s'agit simplement d'une réinitialisation géométrique, ni plus ni moins.

Skimmer vs autres méthodes : ce que vous choisissez réellement

Voici une manière concise d'envisager un écumeur de commutateur par rapport à d'autres méthodes permettant de sauver un commutateur ou d'éviter complètement cette tâche.

| Option | Ce qu'il fait physiquement | Quand cela a du sens | Limitations typiques |

|---|---|---|---|

| Écumeur à commutateur dédié (automatique ou semi-automatique) | Maintient l'armature dans un dispositif de fixation contrôlé, fait tourner le commutateur à une vitesse superficielle définie et enlève une fine couche uniforme de cuivre en un ou plusieurs passages, généralement suivis d'une contre-dépouille séparée. | Idéal pour les travaux réguliers de réparation de moteurs à courant continu, lorsque le volume est suffisant pour justifier l'utilisation d'un dispositif de fixation et que vous recherchez une finition prévisible et un enlèvement minimal de métal sur plusieurs cycles. | Coût d'investissement, formation des opérateurs et tentation de procéder à des écrémeuses trop fréquentes parce que la machine est là. Vous restez également limité par les diamètres minimaux imposés par le fabricant. |

| Tour à usage général avec outillage manuel | Utilise un tour standard pour faire tourner l'armature tandis qu'un outil de coupe improvisé ou une barre d'alésage est appliqué. Typique dans les petits ateliers et les loisirs. | Convient aux moteurs ponctuels ou de faible valeur pour lesquels l'achat d'un équipement spécialisé n'est pas rentable, ou aux interventions d'urgence lorsqu'aucun écumeur n'est disponible. | Erreurs de configuration, moins de contrôle sur le faux-rond et risque accru de vibrations superficielles ou de coupes non concentriques. Beaucoup plus dépendant des compétences individuelles. |

| Nettoyage à la main, à la pierre et à la brosse | Utilise des pierres à commutateur, des matériaux de brossage spécialisés ou du papier grenat pour nettoyer et lisser une surface sans créer de nouvelle géométrie. | Convient lorsque le commutateur est encore en bon état géométrique, mais qu'il est contaminé, légèrement rayé ou que son film protecteur est en mauvais état. Convient pour les travaux sur site où l'usinage n'est pas possible. | Impossible de corriger une excentricité grave, des rainures profondes ou des barres élevées. Une utilisation excessive d'abrasifs inadaptés peut aggraver la situation. |

| Remplacer ou mettre au rebut l'armature | Élimine le problème et installe un induit ou un moteur neuf ou entièrement remis à neuf. Courant dans les machines à châssis standard à bas prix. | Logique lorsque le commutateur est déjà proche de son diamètre minimum, lorsque la barre est fortement endommagée ou lorsque le coût de la main-d'œuvre dépasse le coût de remplacement. | Gaspillage du temps restant si vous évaluez mal l'état, et délais souvent longs pour les machines spéciales. |

Le tableau est simplifié. Les décisions réelles dépendent également du coût des temps d'arrêt, de l'accès à l'équilibrage et du fait que l'actif soit critique ou simplement un autre petit entraînement caché dans un coin de l'usine.

Des caractéristiques de conception qui comptent plus que les phrases toutes faites des brochures

Si vous comparez les pages du catalogue consacrées aux skimmers à commutateur, vous trouverez une liste de contrôle familière : plage de diamètres d'induit spécifiée, plage de longueurs d'arbre, longueur de coupe maximale, vitesse de coupe, rugosité de surface indiquée et chiffres de concentricité.

Les éléments importants sont moins mis en avant que le texte marketing. L'un d'entre eux est la rigidité. Une ébarbeuse avec un banc solide, des centres bien alignés et une poupée mobile stable vous donnera des résultats constants sur différentes armatures. Un autre élément important est le contrôle des vibrations : certaines conceptions utilisent des systèmes servo et pneumatiques pour assurer une alimentation régulière et une pression constante de la courroie, de sorte que la force de coupe reste prévisible au lieu de varier en fonction des défauts de la surface.

L'intégration avec la découpe en contre-dépouille est également importante. De nombreux ateliers associent un skimmer à une machine de découpe en contre-dépouille séparée qui fraise l'isolation en mica entre les barres, en utilisant parfois des découpeuses en contre-dépouille dédiées montées sur banc avec un positionnement précis. Le skimmer du commutateur définit la géométrie ; la découpeuse en contre-dépouille restaure la profondeur et le profil de la fente afin que les balais ne glissent pas sur le mica qui est devenu proéminent après le tournage.

Sur les machines de puissance supérieure, le décapage in situ des unités installées fait également partie des services proposés. Des appareils portables se fixent autour des grands commutateurs et les usinent sans retirer le rotor de la machine, ce qui permet de réduire considérablement les temps d'arrêt pour les grands entraînements à courant continu ou les rotors à bagues collectrices.

Ainsi, lorsque vous évaluez un écumeur, vous vous posez en réalité trois questions. Quelle est la rigidité de la configuration ? Quelle est la cohérence du contrôle de l'alimentation et de la vitesse ? Dans quelle mesure s'intègre-t-il à votre processus actuel de sous-coupe et d'équilibrage ?.

À quoi ressemble un bon écumage sur le commutateur ?

Les documents de maintenance sont étonnamment cohérents quant à ce qui constitue la qualité dans l'usinage des commutateurs. Ils recommandent des vitesses de coupe faibles, des profondeurs de coupe légères et d'éviter tout mouvement axial du commutateur par rapport à l'induit pendant le tournage.

Après le skimming, le mica est découpé à une profondeur modérée, souvent d'environ un millimètre selon la taille du commutateur, et les particules de cuivre entre les barres sont soigneusement éliminées. Les consignes de l'atelier et les notes pratiques des machinistes insistent sur cette étape de nettoyage, car la présence de cuivre dans les fentes peut rapidement entraîner la formation d'arcs électriques.

La finition de surface doit être lisse et uniforme, mais ne doit pas être polie à l'aide d'un abrasif qui laisse des résidus conducteurs. Les recommandations de l'industrie déconseillent spécifiquement l'utilisation de toile émeri à l'oxyde d'aluminium sur les commutateurs et les bagues collectrices, et orientent plutôt les utilisateurs vers des pierres, du papier grenat ou des solutions de nettoyage à base de brosses qui évitent l'incrustation de grains conducteurs.

Les commutateurs bien usinés présentent une couleur cuivrée uniforme qui se recouvre rapidement d'une pellicule brun chocolat lorsque les balais fonctionnent à pleine charge. Cette pellicule n'est pas de la saleté ; elle fait partie du fonctionnement normal et ne doit pas être retirée à chaque fois que vous la voyez.

Une bonne écumage ne se résume donc pas à la coupe. Il s'agit de respecter le diamètre minimum, de ne pas rechercher la perfection esthétique et de laisser la machine développer à nouveau son propre film stable.

Règles pratiques, rédigées dans un style direct

Si votre inspection révèle la présence de rainures profondes, de stries importantes ou d'excentricité, mais que le commutateur reste largement supérieur au diamètre minimum spécifié par le fabricant, il est généralement préférable d'envisager un surfaçage avant de songer à le remplacer. Dans ces conditions, renoncer à l'usinage et se contenter d'utiliser des meules entraîne souvent des problèmes en aval, tels que l'usure des balais et une commutation irrégulière.

Si vous êtes déjà proche du diamètre minimum, l'écumage devient une méthode de récupération de dernier recours, et non un entretien de routine. Une coupe supplémentaire vous permettra de gagner quelques heures de fonctionnement, mais pourrait également signifier la fin de vie de cette armature ; la planification doit en tenir compte, plutôt que de supposer une remise à neuf sans fin.

Si votre atelier ne traite que rarement de petits moteurs à courant continu, un skimmer à commutateur dédié est probablement superflu. Un machiniste compétent disposant d'un bon tour à moteur, des outils adéquats et de patience peut obtenir des résultats satisfaisants, même si cela prendra plus de temps et dépendra fortement de ses compétences.

Si vous exploitez une installation de rembobinage et de réparation traitant plusieurs moteurs à courant continu, machines à bagues collectrices ou entraînements de grande taille, les aspects économiques changent. Bon nombre de ces ateliers internalisent entièrement les opérations d'écrémage et de sous-coupe, à la fois pour contrôler la qualité et pour éviter les retards d'expédition, et mettent explicitement en avant cette capacité dans leur offre de valeur.

Il s'agit bien sûr de généralisations. Mais elles correspondent étroitement à ce que les prestataires de services, les supports de formation et les documents liés aux équipementiers décrivent comme une pratique normale.

Quand un écumeur à commutateur n'est pas la bonne solution

Parfois, le skimmer à commutateur n'est pas l'outil adéquat, même si vous en possédez un. Si l'arbre est fortement tordu, si le noyau est endommagé ou si les barres sont mécaniquement desserrées, vous traitez les symptômes plutôt que la cause en usinant la surface. Vous pouvez obtenir une coupe nette, mais le moteur ne fonctionnera toujours pas de manière satisfaisante.

Si l'équipement est essentiel à la sécurité, intégré dans un système d'ascenseur ou une chaîne de production essentielle, les documents fournis par les propriétaires et les assureurs vous poussent souvent à procéder à une révision complète ou à un remplacement dès que l'état du commutateur dépasse certains seuils. Cela apparaît clairement dans les cahiers des charges qui mentionnent explicitement le surfaçage et le sous-coupeage du commutateur dans le cadre de programmes de réparation et de maintenance plus larges plutôt que comme des travaux isolés.

Même avec un écumeur parfait, la décision reste un compromis technique : durée de vie résiduelle, temps d'arrêt, disponibilité des pièces de rechange et tolérance au risque. La machine ne fait que couper le cuivre. Elle ne répond pas à ces questions à votre place.

Une réponse concise pour les fiches techniques et les rapports

Si vous avez besoin d'une définition en une phrase pour la documentation, vous pouvez sans crainte écrire quelque chose comme ceci : un skimmer à commutateur est une machine spécialisée utilisée pour usiner et restaurer la surface de travail des commutateurs de moteurs à courant continu, généralement dans le cadre d'une opération combinée de skimming, de sous-coupe et de dressage lors d'une révision. Cette définition correspond à la façon dont les prestataires de services, les programmes de formation et les catalogues d'équipements utilisent ce terme.

Derrière cette phrase concise se cache la réalité : la décision de conserver ou de remplacer une armature, les aspects physiques liés à la qualité de la commutation, les coûts économiques liés aux temps d'arrêt et la discipline géométrique qu'un écumeur à commutateur vous aide à maintenir. Vous connaissez déjà la théorie. L'écumeur n'est que l'outil qui la met en pratique sur le cuivre.