Qu'est-ce qu'un moteur à collecteur ? Guide pratique approfondi

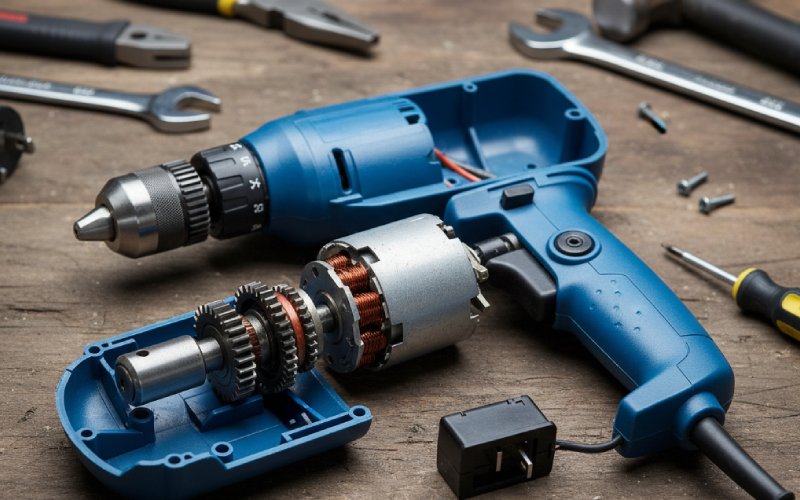

Si vous avez déjà appuyé sur la gâchette d'une perceuse, entendu un mixeur se mettre en marche ou regardé un aspirateur rouler sur un tapis, vous avez probablement utilisé un moteur à collecteur sans vous en rendre compte. Ces moteurs sont petits, bruyants, légèrement sujets aux étincelles et omniprésents dans les outils et appareils électroménagers courants.

Ce guide explique ce qu'est un commutateur Qu'est-ce qu'un moteur, comment fonctionne-t-il en termes simples, où excelle-t-il, où rencontre-t-il des difficultés, et comment se compare-t-il aux nouvelles technologies sans balais ? L'objectif n'est pas seulement de définir quelques termes, mais de vous donner suffisamment d'intuition pour que vous puissiez regarder un moteur et bien comprendre pourquoi il a été conçu de cette manière.

Table des matières

Définition simple : qu'est-ce qu'un moteur à collecteur ?

Un moteur à collecteur est un moteur électrique qui utilise un collecteur mécanique et des balais pour alimenter en courant la partie rotative de la machine et inverser ce courant au moment opportun, afin que l'arbre continue de tourner dans une seule direction. Le commutateur est un anneau de cuivre segmenté monté sur le rotor (induit), sur lequel des balais de charbon appuient pour établir un contact électrique glissant. Lorsque le rotor tourne, différents segments se connectent au circuit externe, ce qui inverse le sens du courant dans les bobines à chaque demi-tour et maintient un couple continu.

En d'autres termes, un moteur à collecteur se définit moins par son alimentation électrique (courant alternatif ou continu) que par son mode de commutation du courant : il utilise un commutateur physique rotatif, et non des composants électroniques. Les moteurs à courant continu classiques, les moteurs universels des outils électriques et certains moteurs à courant alternatif spécialisés appartiennent tous à cette famille de “ moteurs à collecteur ”.

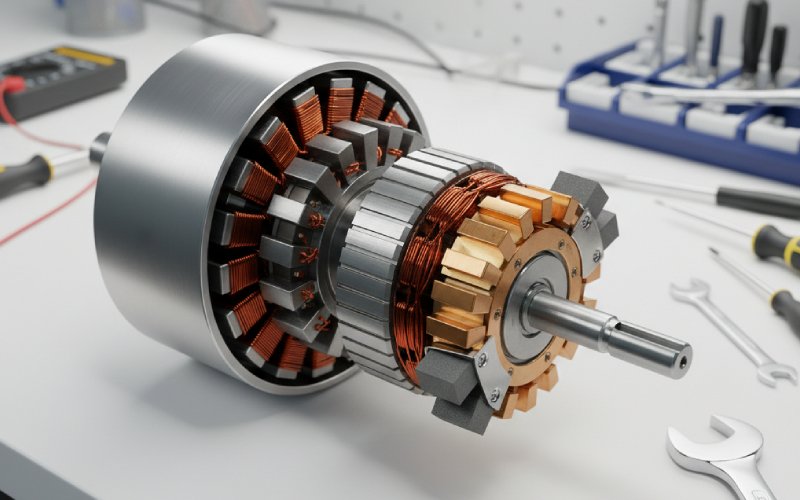

Les pièces clés : stator, rotor, commutateur, balais

Pour comprendre pourquoi les moteurs à collecteur se comportent ainsi, il est utile de se représenter leurs principaux composants fonctionnant ensemble comme un petit orchestre mécanique.

Le stator est la partie fixe du moteur. Il fournit le champ magnétique, soit à l'aide d'aimants permanents, soit à l'aide de bobines de fil appelées enroulements de champ.

Le rotor, également appelé induit, est la partie tournante montée sur l'arbre. Le rotor comporte des bobines de fil qui traversent le champ magnétique et produisent un couple lorsque le courant les traverse.

Le commutateur est un cylindre en cuivre divisé en segments isolés. Chaque bobine du rotor est reliée à une paire de ces segments.

Les balais sont des blocs de carbone ou de graphite pressés contre le commutateur par des ressorts. Ils transportent le courant entre le monde extérieur et les segments rotatifs du commutateur.

Ensemble, ces quatre éléments créent un astucieux mécanisme : ils changent constamment la bobine alimentée et le sens du courant, exactement au moment où le rotor a besoin d'une “ poussée ” pour continuer à tourner.

Comment fonctionne réellement un moteur à collecteur ?

Imaginez un moteur très simple : une seule bobine rectangulaire de fil métallique placée entre les pôles nord et sud d'un aimant. Lorsque le courant circule dans la bobine, un côté de la boucle subit une force vers le haut et l'autre côté subit une force vers le bas. Cette paire de forces crée un couple et la bobine commence à tourner.

Très rapidement, cependant, la bobine tournerait jusqu'à ce que son plan s'aligne avec le champ magnétique, moment auquel les forces disparaîtraient. Pire encore, si le courant continuait à circuler dans la même direction, les forces s'inverseraient lorsque la bobine dépasserait ce point et le couple tenterait de faire tourner le moteur en sens inverse.

Le commutateur et les balais résolvent ce problème de manière élégante. Lorsque le rotor approche de cette position “ morte ” où le couple s'inverserait, les balais glissent d'une paire de segments du commutateur à la suivante. Le câblage interne des bobines du rotor fait que, à ce moment-là, le courant qui traverse la bobine active inverse sa direction. Le champ magnétique de la bobine s'inverse avec lui, de sorte que le couple continue à pousser dans le même sens de rotation au lieu de s'inverser.

Deux choses importantes se produisent pendant cette commutation. Premièrement, la bobine est brièvement court-circuitée entre deux barres adjacentes du commutateur sous le balai. Deuxièmement, le courant s'inverse tandis que la tension induite dans la bobine change également de signe. Une bonne conception du commutateur tente de synchroniser ces deux phénomènes afin de minimiser les étincelles et les arcs électriques et d'assurer un fonctionnement fluide du moteur.

Appliquez cette idée à plusieurs bobines espacées autour du rotor et à plusieurs segments de commutateur, et vous obtenez un moteur qui produit un couple presque continu et fonctionne beaucoup plus régulièrement que la version jouet à bobine unique.

Types de moteurs à collecteur

Les ingénieurs utilisent l'expression “ moteur à collecteur ” de plusieurs façons légèrement différentes, mais dans la pratique, vous rencontrerez trois grandes familles.

Moteurs à courant continu à collecteur

Il s'agit des moteurs à courant continu brossés classiques où l'alimentation est en courant continu, le champ peut être fourni par des aimants permanents ou des enroulements de champ à courant continu, et le commutateur gère toute la commutation sur le rotor. Ils sont disponibles en configurations shunt, série et composées, selon la manière dont les enroulements de champ sont connectés, ce qui permet aux concepteurs de trouver un compromis entre la régulation de la vitesse et le couple de démarrage.

Les moteurs à courant continu à aimant permanent et à balais sont couramment utilisés dans les systèmes automobiles, les jouets, les petites pompes et les entraînements à faible puissance. Les moteurs à courant continu à champ bobiné sont utilisés dans les systèmes de traction, les palans et les entraînements industriels où un contrôle précis de la vitesse était essentiel avant l'avènement de l'électronique moderne.

Moteurs universels (moteurs à courant alternatif à collecteur)

Un moteur universel est un moteur à collecteur conçu pour fonctionner aussi bien sur courant alternatif que sur courant continu. Son fonctionnement interne est très similaire à celui d'un moteur à courant continu en série, mais il comporte quelques modifications, telles que des noyaux laminés et parfois des enroulements de compensation, qui lui permettent de fonctionner en courant alternatif sans pertes excessives ni commutation médiocre.

Comme les enroulements de champ et les enroulements d'induit sont en série, lorsque le courant alternatif inverse sa direction, les deux champs magnétiques s'inversent ensemble. Le couple reste donc dans la même direction et le moteur continue de tourner au lieu de “ trembler ” à la fréquence du réseau électrique. Ces moteurs peuvent fonctionner à des vitesses extrêmement élevées et ont un couple de démarrage énorme par rapport à leur taille, ce qui est exactement ce que vous recherchez dans des appareils tels que les perceuses, les meuleuses, les mixeurs et les aspirateurs.

Moteurs à courant alternatif spéciaux à collecteur (types à répulsion)

Avant que les condensateurs et les composants électroniques modernes ne deviennent bon marché, les ingénieurs ont mis au point des moteurs à courant alternatif monophasés ingénieux qui utilisaient encore des commutateurs pour obtenir un couple de démarrage élevé. Citons par exemple les moteurs à répulsion et les moteurs à induction à démarrage par répulsion. Dans un moteur à répulsion, le stator ressemble à un moteur à induction à courant alternatif, mais le rotor est bobiné comme un induit à courant continu et connecté à un commutateur dont les balais sont court-circuités entre eux plutôt que connectés à l'alimentation. L'action du transformateur induit des courants dans le rotor, et la géométrie des balais crée un couple de démarrage élevé par répulsion entre les champs du rotor et du stator. Une fois la vitesse atteinte, certains modèles soulèvent les balais et le moteur fonctionne comme un moteur à induction standard.

Ces moteurs à courant alternatif à commutateur spécialisés sont moins courants aujourd'hui, mais restent importants d'un point de vue historique et dans certaines applications de niche.

Comparaison entre les moteurs à collecteur, les moteurs à induction et les moteurs sans balais

Pour déterminer quand un moteur à collecteur est le bon choix, il est utile de le comparer à deux autres grandes alternatives : les moteurs à induction et les moteurs à courant continu sans balais.

Voici une comparaison concise.

| Fonctionnalité | Moteur à courant continu à collecteur | Moteur universel (commutateur CA) | Moteur à induction ou sans balais |

| Comment le rotor est alimenté | Le commutateur mécanique et les balais fournissent le courant aux bobines du rotor. | Même système à collecteur et balais, mais conçu pour fonctionner avec le courant alternatif et le courant continu. | Le rotor est alimenté par induction ou par des aimants permanents ; la commutation du courant s'effectue de manière électromagnétique ou électronique. |

| Alimentation électrique type | Alimentation en courant continu ou courant continu redressé provenant de l'électronique de puissance. | Alimentation secteur CA ou CC ; souvent utilisé directement sur le secteur domestique. | Principalement CA pour l'induction ; CC à commande électronique pour les moteurs sans balais. |

| Capacité de vitesse | Vitesses modérées à élevées, limitées par un commutateur mécanique. | Vitesses très élevées, souvent bien supérieures à la fréquence du réseau électrique, idéales pour les outils compacts à grande vitesse. | Vitesses élevées pour les moteurs à induction et sans balais, avec moins de limites mécaniques dans les conceptions sans balais. |

| Couple de démarrage | Peut être très élevé, en particulier dans les modèles à enroulement en série. | Couple de démarrage très élevé pour sa taille, excellent pour les appareils électroménagers et les outils. | Les moteurs à induction ont un bon couple de démarrage lorsqu'ils sont correctement conçus ; les moteurs sans balais peuvent être optimisés par logiciel pour presque tous les profils de couple. |

| Efficacité | Inférieur à celui des machines sans balais ou à courant alternatif modernes comparables en raison des pertes au niveau des balais et du commutateur. | Efficacité généralement modeste, en particulier pour les petits formats ; une partie de l'énergie est perdue sous forme de chaleur et de bruit. | Les moteurs à induction et sans balais peuvent atteindre des rendements élevés, car ils ne comportent aucun contact électrique glissant et la commutation peut être optimisée électroniquement. |

| Entretien et durée de vie | Usure des balais et du commutateur, nécessitant un remplacement ou un resurfaçage périodique. | Les brosses s'usent et les moteurs peuvent être bruyants et produire des étincelles, ce qui les rend moins adaptés à une utilisation intensive et continue. | Très peu d'entretien ; pas de balais, et le rotor n'a souvent pas d'enroulements. Les roulements sont généralement les pièces qui s'usent le plus. |

| Applications typiques | Entraînements à traction, anciens systèmes de commande industriels, actionneurs automobiles, petits entraînements à courant continu. | Outils électriques, mixeurs, batteurs, aspirateurs, sèche-cheveux et autres appareils portables. | Ventilateurs, pompes, compresseurs, moteurs électriques modernes, systèmes CVC et presque tous les entraînements industriels à haute fiabilité. |

Le tableau met en évidence un thème majeur : les moteurs à collecteur privilégient la simplicité, le couple de démarrage élevé et la puissance dans un format compact au détriment de l'efficacité et de la maintenance.

À l'intérieur du commutateur lui-même

Si vous zoomez sur le commutateur, vous verrez qu'il ne s'agit pas simplement d'un “ tambour ” en cuivre. Chaque segment est une barre de cuivre isolée de ses voisines, traditionnellement avec du mica et désormais également avec divers plastiques dans les machines plus petites. Chaque bobine d'induit est soudée ou brasée à un ou plusieurs de ces segments.

À mesure que la taille et la tension du moteur augmentent, davantage de segments sont utilisés. Les grandes machines industrielles à courant continu peuvent comporter des centaines de segments afin de maintenir une tension faible entre les barres adjacentes et de rendre l'inversion du courant plus fluide. Les segments sont maintenus ensemble mécaniquement, à la manière de briques emboîtées, et l'ensemble doit être parfaitement rond et équilibré, sans quoi les balais rebondissent et produisent des étincelles.

Les balais eux-mêmes sont généralement fabriqués à partir de mélanges de carbone ou de graphite. Leur résistance est faible, mais non nulle, et cette résistance délibérée contribue à adoucir l'inversion du courant pendant la commutation et à réduire les arcs électriques. Au fil du temps, les balais s'usent comme des gommes à crayon et déposent un film sombre sur le commutateur, qui peut en fait faciliter la conduction s'il est uniforme et non brûlé.

Les ingénieurs prêtent également attention au “ plan de commutation ”, c'est-à-dire la position angulaire exacte à laquelle les balais touchent le commutateur par rapport au champ magnétique. Sous charge, le champ magnétique propre au rotor déforme le champ principal, et le point de commutation idéal se déplace. Dans les machines plus anciennes, les techniciens faisaient littéralement tourner l'ensemble des balais pendant que le moteur tournait afin de minimiser les étincelles, un processus connu sous le nom de “ balancement des balais ”.”

Pourquoi les moteurs à collecteur sont bruyants et produisent des étincelles

Si vous avez déjà regardé dans les fentes d'aération d'une perceuse électrique pendant qu'elle fonctionne, vous avez peut-être assisté à un feu d'artifice miniature. Ces étincelles sont directement liées au fonctionnement des moteurs à collecteur.

Pendant la commutation, la balai relie brièvement deux segments adjacents du commutateur. Le courant circule dans la bobine connectée entre ces segments, et le processus de commutation tente de forcer ce courant à s'inverser rapidement. L'inductance de la bobine résiste à ce changement, créant des pics de tension et provoquant de petits arcs là où la balai rompt le contact.

Avec une bonne conception, un matériau de balais approprié et une surface de commutateur lisse, les arcs sont minuscules et réguliers, et le moteur émet une faible “ lueur de balais ”. Si la surface est rugueuse, si les balais sont usés ou si le plan de commutation est incorrect, les arcs deviennent beaucoup plus importants. Cela produit :

Tout d'abord, les interférences électriques qui peuvent perturber le fonctionnement des radios ou des appareils électroniques sensibles situés à proximité.

Deuxièmement, une usure plus importante des balais et du commutateur, entraînant des problèmes d'entretien.

Troisièmement, une source d'inflammation potentielle dans les atmosphères poussiéreuses ou explosives, raison pour laquelle les moteurs à collecteur sont généralement évités dans ces environnements.

Le bruit audible que vous entendez provenant d'un moteur universel est en partie dû à ces étincelles, en partie au frottement des balais et en partie au sifflement à haute fréquence du rotor tournant à des milliers de tours par minute.

Quand les moteurs à collecteur restent la solution idéale

Malgré leurs particularités, les moteurs à collecteur restent la solution la plus adaptée dans plusieurs scénarios où un simple moteur à induction aurait des difficultés et où un système sans balais serait excessif ou trop coûteux.

Ils excellent lorsque vous avez besoin d'un couple de démarrage très élevé dans un boîtier compact et économique. Une perceuse ou une meuleuse portative doit être légère et petite, mais elle doit également fournir un couple important dès que vous appuyez sur la gâchette. Un moteur à collecteur universel peut le faire tout en fonctionnant parfaitement sur le secteur standard.

Ils sont très efficaces lorsqu'une vitesse variable est requise avec une commande simple et peu coûteuse. Le contrôle de la vitesse d'un moteur universel à l'aide d'un circuit à thyristor ou à triac de base est simple et est utilisé depuis des décennies dans des appareils tels que les mixeurs alimentaires et les commandes de moteur de type variateur.

Ils peuvent être intéressants pour les équipements portables ou alimentés par batterie, où un simple moteur à courant continu à balais offre des performances suffisantes sans le coût d'un contrôleur sans balais. C'est pourquoi de nombreux actionneurs automobiles, petites pompes et moteurs de loisirs traditionnels utilisent encore des constructions à courant continu à balais.

La tendance : du commutateur au sans balais

Dans de nombreuses applications de grande envergure ou à longue durée de vie, les moteurs à collecteur sont progressivement remplacés par des modèles à courant continu sans balais et à induction à courant alternatif. Plusieurs raisons expliquent cette évolution.

Tout d'abord, le contact glissant entre la brosse et le commutateur génère des frottements, de la chaleur, une chute de tension et de l'usure. Il limite l'efficacité et la durée de vie du moteur et rend difficile, voire impossible, la conception de modèles étanches hautement fiables.

Deuxièmement, les composants électroniques de puissance modernes sont peu coûteux et puissants. Au lieu de laisser un commutateur mécanique commuter le courant, les concepteurs utilisent des dispositifs à semi-conducteurs tels que des MOSFET ou des IGBT, associés à des algorithmes de détection de la position du rotor ou sans capteur. Il en résulte un moteur à courant continu sans balais dans lequel le stator porte tous les enroulements et le rotor n'est qu'un aimant. Le rendement s'améliore, la maintenance disparaît presque complètement et le contrôle de la vitesse et du couple devient extrêmement précis.

Troisièmement, les pressions réglementaires et celles des clients en faveur d'appareils plus silencieux, plus efficaces et plus durables favorisent la technologie sans balais. Cela se voit dans la commercialisation des machines à laver “ à inverseur ”, des compresseurs de réfrigérateurs “ numériques ” et des outils sans fil haut de gamme, qui cachent presque tous un moteur sans balais et ses composants électroniques à l'intérieur.

Malgré tout, les moteurs à collecteur continueront probablement à être utilisés pendant longtemps dans les outils et les petites machines à usage intermittent et sensibles au coût, où leur simplicité reste un atout.

Questions pratiques courantes

Un moteur à collecteur est-il identique à un moteur à courant continu ?

Tous les moteurs à courant continu à balais classiques sont des moteurs à collecteur, mais tous les moteurs à collecteur ne fonctionnent pas uniquement à courant continu. Les moteurs universels et certains moteurs à répulsion à courant alternatif sont également des moteurs à collecteur, car ils utilisent le même principe de commutation mécanique sur le rotor. Le terme “ moteur à collecteur ” est donc plus large que celui de “ moteur à courant continu ”.”

Pourquoi les moteurs à collecteur s'usent-ils plus rapidement que les autres types de moteurs ?

Ils comprennent des composants dont la seule fonction est de frotter les uns contre les autres : les balais et le commutateur. Au fil des milliers d'heures, ce frottement use les balais, rend la surface du commutateur rugueuse et peut finir par endommager les segments en cuivre si le moteur est surchargé ou sale. Les moteurs à induction et sans balais évitent ce contact électrique glissant, de sorte que leur principale pièce d'usure est généralement le roulement.

Puis-je remplacer directement un moteur à collecteur par un moteur sans balais ?

D'un point de vue électrique et mécanique, il ne s'agit pas d'un simple remplacement. Un moteur sans balais nécessite un contrôleur électronique dédié au lieu d'une simple connexion au secteur ou à un courant continu, et la courbe vitesse-couple peut être très différente de celle du moteur universel ou à courant continu d'origine. Cependant, de nombreux appareils électroménagers et outils électriques modernes sont conçus dès le départ avec des systèmes sans balais afin d'imiter ou de dépasser les performances des anciens moteurs à collecteur, tout en gagnant en efficacité et en durée de vie.

Conclusion

Le moteur à collecteur est l'une de ces inventions à la fois magnifiquement simples et légèrement brutales. Il utilise un commutateur rotatif en cuivre et des blocs de carbone pour jongler avec les ampères et les champs magnétiques à des milliers de tours par minute, transformant l'électricité en un travail mécanique intense et utilisable.

Comprendre le stator, le rotor, le commutateur et les balais, ainsi que la logique derrière l'inversion du courant, vous permet de comprendre pourquoi ces machines sont compactes, puissantes et bruyantes, et pourquoi le monde s'oriente lentement mais sûrement vers des conceptions sans balais.