Qu'est-ce qu'un commutateur dans un moteur à courant continu ?

A commutateur est la partie qui détermine si votre moteur à courant continu est utile ou s'il s'agit simplement d'un radiateur avec roulements. Il maintient le couple dans une direction pratique, gère le courant dans l'induit et limite silencieusement la vitesse, la puissance et la fiabilité avant que les composants ne brûlent, ne vibrent ou ne calent. Tout le reste n'est que détails.

Table des matières

La réponse courte que les ingénieurs utilisent réellement

Formellement, le commutateur est un cylindre en cuivre segmenté monté sur le rotor, relié aux bobines d'induit et en contact avec des balais en carbone. Il inverse périodiquement le courant dans chaque bobine afin que le couple électromagnétique reste à peu près dans la même direction pendant que le rotor tourne.

C'est ce que vous indiquez dans la documentation. Mais dans la pratique, vous le considérez moins comme un “ commutateur ” que comme un moteur de contraintes : il définit la densité de courant admissible, le profil de bruit, les options de matériaux pour les balais et le degré de mécontentement de l'équipe de maintenance après six mois d'utilisation réelle.

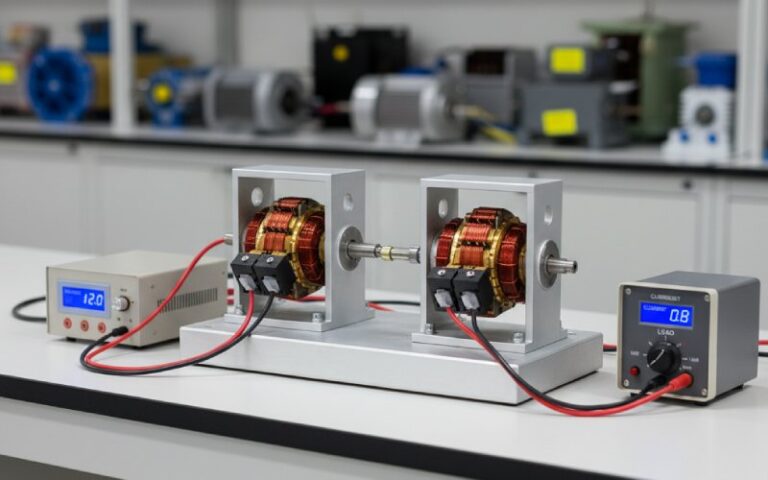

Vous connaissez déjà le schéma. Ce qui importe ici, c'est le comportement du commutateur lorsque le moteur est chaud, chargé, mal aligné, un peu sale et alimenté par une source d'alimentation continue moins idéale que celle décrite dans les manuels.

Pas seulement inverser le courant : modeler le couple dans le temps

Dans le schéma idéal, la commutation se produit à l'instant où la tension induite d'une bobine passe par zéro, ce qui permet d'inverser le courant sans contrainte. Les machines réelles ne parviennent pas à atteindre cet instant parfait. La distorsion du champ, l'inductance et les tolérances mécaniques éloignent tous le passage par zéro du courant du plan neutre géométrique.

Le commutateur vit dans cette inadéquation. Chaque barre et chaque balai contribuent à la douceur ou à la violence avec laquelle le courant est contraint de changer. Les balais larges raccourcissent deux segments pour une durée plus longue, de sorte que la transition est étalée dans le temps. Les balais étroits raccourcissent cet intervalle et augmentent le di/dt. Plus il y a de segments, plus la tension par segment est faible, ce qui adoucit la commutation mais ajoute à la complexité de la fabrication et augmente le nombre de points de défaillance.

Les ingénieurs parlent de “ bonne ” commutation comme si cela allait de soi, mais il s'agit en réalité d'une optimisation : vous devez trouver le juste équilibre entre les ondulations de couple, les étincelles, le bruit acoustique, la qualité admissible des balais et le coût. Un couple régulier signifie souvent que vous avez accepté plus de cuivre et des tolérances plus strictes que ce que souhaitait l'équipe achats.

Géométrie et matériaux : les compromis discrets sur le rotor

La plupart des références s'arrêtent après avoir mentionné “ des segments de cuivre séparés par une isolation en mica ”. Ce qui est intéressant, c'est de savoir pourquoi cela n'a pas beaucoup changé malgré des décennies de recherche en science des matériaux. Le commutateur doit être conducteur, suffisamment dur pour résister au rainurage, suffisamment souple pour s'adapter aux balais de charbon, et stable sous des forces g élevées et des cycles thermiques.

Le mica ou tout autre isolant similaire a une fonction qui semble simple, mais qui ne l'est pas. Il doit éviter les traînées, résister à des arcs électriques répétés et conserver son intégrité mécanique lorsque le rotor subit des forces centrifuges à grande vitesse. Le fait de découper le mica légèrement en dessous de la surface de la barre est l'une de ces pratiques étranges qui semblent relever du folklore jusqu'à ce que vous voyiez ce qui se passe si vous ne le faites pas : les balais glissent sur une surface mixte cuivre-mica, le contact devient irrégulier et la commutation se détériore.

Du côté de la brosse, le mélange de carbone et la densité déterminent le compromis entre l'usure, la chute de contact et la formation d'un film. Les grades de graphite pur se comportent différemment des mélanges cuivre-graphite ; certains favorisent la formation d'un film stable à faible résistance sur le commutateur, d'autres l'érodent plus rapidement.

Vous pouvez regarder le rotor et ne voir qu'un anneau segmenté brillant. Mais ce que vous avez réellement, c'est un compromis entre la résistance mécanique, la tribologie et le comportement électromagnétique transitoire.

Quand la commutation idéale échoue : la réaction de l'induit et ses semblables

Une fois que vous dépassez les petits moteurs d'enseignement, la réaction de l'induit cesse d'être une question d'examen et devient un problème de fiabilité. Le courant d'induit produit son propre champ, déformant le champ polaire principal, de sorte que le point où la force électromotrice de la bobine passe par zéro s'éloigne du neutre géométrique.

À présent, le commutateur commute le courant dans des bobines qui ne sont pas magnétiquement “ neutres ”. C'est là que commencent les étincelles, la combustion des barres et l'usure inégale des balais.

Quelques outils classiques apparaissent ici :

Balai de plomb. Vous déplacez physiquement les balais dans le sens de rotation (pour un moteur) afin que la commutation mécanique s'aligne avec le neutre magnétique déformé. Cela fonctionne, mais uniquement à un seul point de charge. Si vous modifiez le courant, la distorsion change et votre réglage minutieux des balais s'éloigne de l'optimum.

Pôles intermédiaires (pôles de commutation). De petits pôles auxiliaires en série avec l'induit sont placés de manière à induire une tension exactement opposée à l'auto-inductance de la bobine pendant la commutation. Bien utilisés, ils rendent le processus beaucoup moins délicat avec la charge. Mal utilisés, ils créent leurs propres problèmes.

Les techniques de résistance et de commutation EMF sont fondamentalement deux façons de dire la même chose : soit vous augmentez temporairement la résistance du circuit, soit vous injectez un EMF compensatoire, afin de forcer le courant à s'inverser suffisamment rapidement sans pics de tension importants.

Le commutateur ne fonctionne donc pas contre un champ statique. Il évolue dans un champ que l'induit lui-même déforme, et vos choix de conception déterminent si cette déformation est bénéfique ou néfaste.

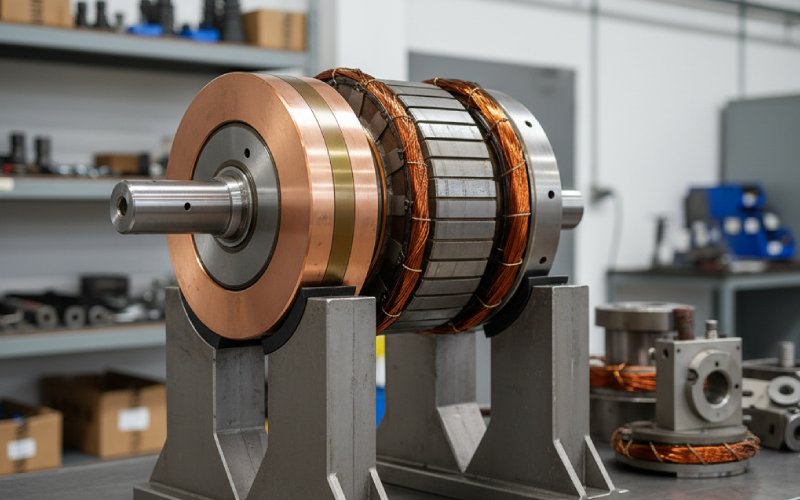

Lire le commutateur comme un fichier journal

Il suffit d'observer le commutateur d'un moteur à courant continu sous un éclairage adéquat pour en apprendre beaucoup à son sujet. Les ingénieurs de terrain procèdent ainsi bien avant que quiconque n'ouvre le boîtier d'un oscilloscope. Les motifs sur les barres constituent un enregistrement physique de l'activité du courant et des balais.

Voici un résumé pratique que vous pouvez garder à l'esprit :

| État observé du commutateur / des balais | Probablement un problème électrique ou mécanique | Comportement moteur que vous avez tendance à observer | Réaction typique des ingénieurs |

| La surface du commutateur présente un film lisse, uniforme, légèrement brun, avec de très fines marques circonférentielles, et les faces des balais sont usées de manière uniforme. | La densité de courant est dans les limites prévues, la qualité des balais est appropriée et l'alimentation est raisonnablement propre, de sorte que la commutation se produit près du plan neutre prévu. | Les fluctuations de couple sont modérées, le bruit acoustique est acceptable et l'unité fonctionne pendant de longues périodes sans nécessiter d'attention particulière. | Vous le laissez généralement tel quel, mais vous pouvez éventuellement enregistrer le profil comme image de référence pour l'état “ sain ” de ce type de moteur spécifique. |

| Les barres alternées apparaissent sombres et légèrement en retrait tandis que d'autres semblent claires, et la trace du pinceau est irrégulière le long de la circonférence. | Le partage du courant entre les segments est inégal, souvent en raison d'une pression de contact inégale, d'une contamination locale ou d'asymétries de magnétisation dans le système de champ. | Le moteur présente des zones où il émet un bruit rauque, où les vibrations varient en fonction de la charge et où l'échauffement des balais est concentré dans certaines régions. | Vous vérifiez les forces des ressorts et les porte-balais, vous vérifiez la symétrie du champ et, parfois, vous tournez et sous-coupez le commutateur pour réinitialiser l'état de la surface. |

| Des traces de brûlure localisées ou des taches bleu-noir apparaissent sur une partie du commutateur, souvent alignées avec un groupe de bobines. | Il existe une mauvaise commutation chronique dans cet ensemble de bobines, due à la dégradation de l'isolation, à une inductance élevée ou à des interpoles mal réglés qui ne parviennent pas à assister correctement ces bobines. | Sous charge, le moteur projette des étincelles visibles à certaines positions angulaires, les balais s'ébrèchent et vous pouvez observer des interférences radioélectriques. | Vous tracez les circuits d'armature associés, testez la résistance de la bobine, vérifiez la polarité et l'amplitude des pôles intermédiaires, et envisagez un rebobinage partiel ou complet. |

| L'ensemble du commutateur semble rugueux, avec des stries ou des rainures, et l'usure des balais est importante, avec beaucoup de poussière de carbone dans le boîtier. | La qualité des brosses n'est pas adaptée à la vitesse de surface ou au courant, les conditions de contact sont abrasives ou l'environnement est contaminé par des particules. | L'appareil chauffe, son rendement diminue, son démarrage devient moins prévisible et les intervalles d'entretien deviennent très courts. | Vous examinez le choix du matériau des balais, vous reconsidérez le refroidissement et la filtration, et vous réusinez souvent le commutateur avant d'introduire une meilleure stratégie en matière de balais et d'étanchéité. |

| La surface semble en bon état, mais il y a des étincelles persistantes et une chute de tension élevée et stable au niveau de la brosse. | Les balais forment un film de contact trop résistif ou les ressorts sont réglés trop légèrement, ce qui réduit la surface de contact effective. | Il existe une légère interférence électromagnétique, un léger surchauffage et parfois des dysfonctionnements des composants électroniques de commande dans les systèmes sensibles. | Vous réglez la pression du ressort dans les limites autorisées, vous modifiez éventuellement légèrement la composition de la brosse et vous vérifiez à nouveau la qualité de l'alimentation. |

Un nombre surprenant de “ problèmes de commutateur ” sont en réalité liés à l'alignement du porte-balais, au ressort, à la contamination ou à l'alimentation. Les barres de cuivre ne sont que l'endroit où ces problèmes laissent des traces.

Choix de conception cachés dans “ un simple commutateur ”

Lorsque vous choisissez ou concevez un moteur à courant continu, le commutateur impose plusieurs décisions discrètes.

Nombre de segments par rapport à la tension. Une tension terminale plus élevée conduit généralement à un nombre de segments plus élevé, car chaque transition entre les barres transporte moins de tension et est plus facile à commuter sans étincelles excessives. Mais un nombre de segments plus élevé signifie des tolérances plus strictes, un risque accru d'excentricité et plus de temps consacré à l'usinage et à l'inspection.

Qualité des balais par rapport au cycle de service. Les outils intermittents peuvent fonctionner avec des qualités de cuivre-graphite agressives qui offrent une faible chute et acceptent une usure plus importante. Les machines à service continu nécessitent des balais capables de maintenir un film stable pendant des milliers d'heures sans changement dimensionnel important. Un même moteur, utilisé différemment, peut nécessiter un appariement commutateur-balai différent.

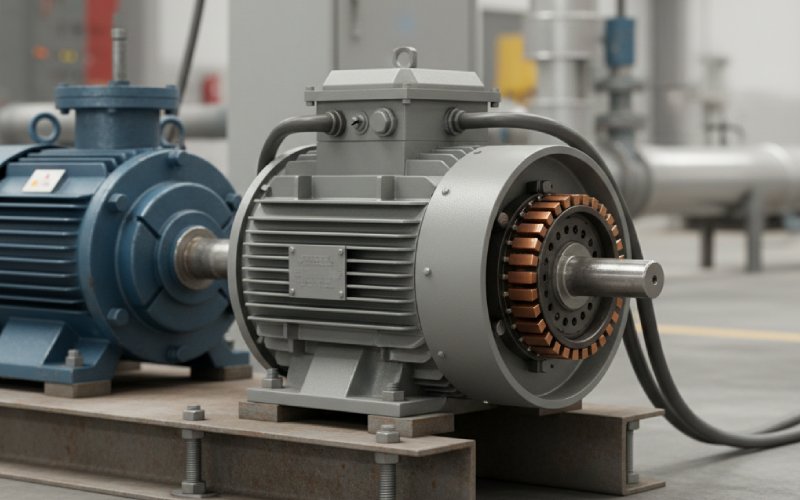

Environnement contre sécurité. Les contacts glissants génèrent de la poussière de carbone et de cuivre. Dans les atmosphères explosives ou les systèmes propres hermétiques, cela pose un problème. Il existe également un risque permanent d'étincelles. C'est pourquoi les grands entraînements à haute puissance dans l'industrie sont passés des machines à courant continu commutées aux machines à induction ou synchrones à courant alternatif, et plus récemment aux machines à courant continu sans balais avec commutation électronique.

Fabricabilité contre performance. Les commutateurs moulés d'une seule pièce dominent dans les petits appareils électroménagers ; ils ne sont pas conçus pour être réparés. Les constructions à queue d'aronde rechargeables apparaissent dans les machines plus grandes où le resurfaçage et le remplacement des segments sont économiques.

Chacun de ces leviers se répercute finalement sur le coût des temps d'arrêt, et pas seulement sur la nomenclature.

Commutation mécanique vs commutation électronique

Les entraînements modernes sollicitent de plus en plus les composants électroniques. Il est donc naturel de comparer le commutateur à la commutation à semi-conducteurs dans un moteur à courant continu sans balais. Les deux répondent à la même question : “ Comment garantir que le courant d'induit reste aligné avec le champ utile produisant le couple ? ”

Le commutateur mécanique utilise des anneaux, des segments et des balais. La détection de position est implicite : les conducteurs sont connectés à différents segments uniquement par rotation. La synchronisation est liée à la géométrie, ce qui est très simple jusqu'à ce que vous souhaitiez obtenir des formes d'onde de courant arbitraires, des profils d'affaiblissement de champ ou des astuces de contrôle sans capteur. Les pertes d'efficacité se traduisent par une chute des balais, des frottements et de l'usure.

La commutation électronique utilise des capteurs (ou estimateurs) avec des commutateurs à semi-conducteurs. Vous remplacez les pertes de cuivre des balais et du commutateur par des pertes de commutation et de conduction dans l'étage de puissance. La gestion thermique passe du cuivre rotatif au silicium statique et aux barres omnibus. L'avantage est que la forme du courant, le contrôle du couple et la protection peuvent tous être réalisés dans le logiciel et le matériel de contrôle ; l'inconvénient est que vous avez plus de composants et un schéma de défaillance différent.

Pour les petits appareils très sensibles au coût et dont les besoins en matière de contrôle sont modestes, l'ancien commutateur mécanique est toujours utilisé, car il permet d'éviter les contrôleurs et les capteurs de position. Pour presque tout ce qui nécessite une longue durée de vie, peu d'entretien ou un contrôle sophistiqué, la commutation électronique a pris le relais.

Où la recherche sur les commutateurs est toujours d'actualité

On pourrait croire que la technologie des moteurs à courant continu à balais est figée, mais des travaux sont en cours. Des études récentes explorent des matériaux améliorés pour les balais, notamment des structures en carbone dopées avec des métaux ou même des composites à base de nanotubes, afin de réduire l'usure et de stabiliser la résistance de contact.

Il existe également un intérêt pour la surveillance de l'état des commutateurs à l'aide de signatures électriques et vibratoires. Grâce à des capteurs et des processeurs embarqués peu coûteux, il devient possible de détecter l'évolution des défauts à partir de changements subtils dans le bruit des balais ou les schémas de tension entre les barres avant que des dommages visibles n'apparaissent.

Ces directives permettent de maintenir la pertinence de la technologie lorsque le remplacement de l'ensemble du système d'entraînement n'est pas pratique, même si les nouveaux projets privilégient désormais les architectures sans balais.

Une manière pratique d'envisager le commutateur

Si vous connaissez déjà les schémas du manuel, cela peut vous aider à recadrer mentalement le commutateur comme trois éléments qui se chevauchent.

Il s'agit d'une matrice de connexion variable dans le temps entre les bobines d'induit et le circuit externe. À chaque angle du rotor, elle détermine quelles bobines sont dans le circuit et avec quelle polarité.

Il s'agit d'un commutateur analogique qui doit forcer le courant dans les bobines inductives à s'inverser selon un calendrier strict sans gaspiller trop d'énergie sous forme de chaleur et d'arcs électriques.

Il s'agit d'une surface mécanique qui doit résister à un contact glissant à grande vitesse avec une quantité contrôlée d'usure et de débris, dans des conditions thermiques et environnementales parfois difficiles.

Une fois que vous voyez les choses sous cet angle, les défauts ne semblent plus mystérieux. La plupart des problèmes relèvent de l'une des trois catégories suivantes : la séquence de connexion est incorrecte (géométrie, magnétisme, câblage), la commutation est sollicitée (inductance, alimentation, interpoles) ou la mécanique de surface est défaillante (balais, ressorts, contamination). Le moteur à courant continu cesse alors d'être “ simplement un moteur ” pour devenir un système dans lequel le commutateur est le contrat silencieux et rotatif entre toutes ces contraintes.