De quoi est fait un commutateur ?

A commutateur Il est principalement composé de cuivre et de carbone, assemblés à l'aide de mica, d'acier ou de plastique, et de résine. Les segments de cuivre conduisent le courant, le mica les maintient séparés, le moyeu maintient l'ensemble sur l'arbre, et les balais à base de carbone glissent sur la surface pour fermer le circuit. Voilà l'essentiel en une ligne ; le reste concerne la puissance, la durée et la propreté avec lesquelles il accomplit cette tâche.

Table des matières

Aperçu rapide du matériel

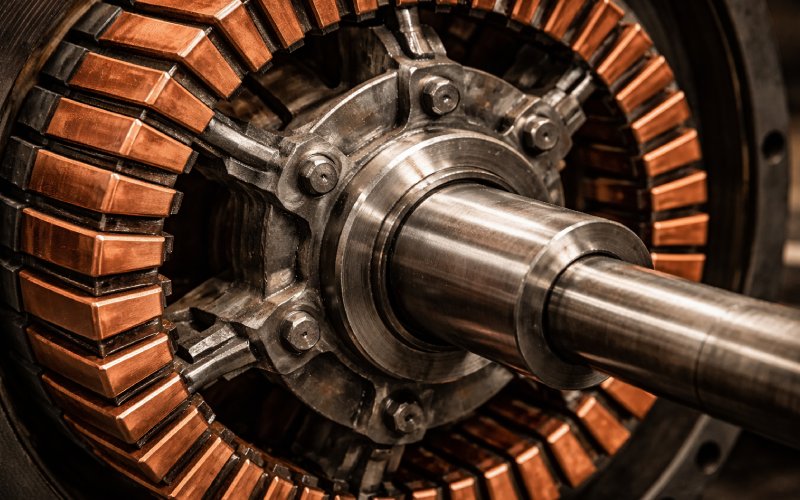

Si vous démontez un moteur ou un générateur à courant continu classique jusqu'au commutateur, vous trouverez généralement trois éléments principaux.

La surface de travail est un cylindre composé de segments étroits en cuivre disposés autour de l'arbre. Chaque segment est isolé individuellement de son voisin, historiquement par du mica, mais aujourd'hui souvent par des plastiques techniques dans les machines plus petites.

Ces segments sont fixés dans une sorte de moyeu ou de coque. Les machines plus anciennes et plus grandes privilégient un moyeu en acier ; de nombreux petits moteurs modernes utilisent un corps en plastique moulé avec des barres de cuivre intégrées à l'intérieur, ainsi que des bagues métalliques pour transférer le couple à l'arbre.

Les balais sont pressés contre la surface en cuivre. Ils ne font pas partie de l'anneau du commutateur lui-même, mais fonctionnellement, ils vivent dans le même petit monde, de sorte qu'on ne peut pas parler de “ ce dont il est fait ” sans les prendre en compte. La plupart des balais modernes sont composés de carbone et de graphite, parfois chargés de cuivre ou d'autres poudres métalliques.

Il s'agit là de la structure de base : cuivre, isolation, moyeu, balais. Le détail intéressant réside désormais dans le choix précis de chaque élément et dans les raisons qui motivent ce choix.

Segments en cuivre : pas seulement du “ cuivre ”

Le matériau utilisé pour les segments est généralement du cuivre étiré à haute conductivité. Le cuivre pur maintient une faible résistance, ce qui évite au commutateur de gaspiller de l'énergie ou de s'échauffer inutilement. La dureté est augmentée par un travail à froid ou par l'ajout de petits alliages afin que les barres ne s'usent pas sous la pression des balais à grande vitesse.

Les grosses machines industrielles, avec une densité de courant élevée et une vitesse périphérique élevée, utilisent souvent des alliages de cuivre soigneusement spécifiés, avec une dureté légèrement supérieure et une bonne résistance à l'usure. Le compromis de conception est simple. Le cuivre plus tendre offre une surface plus tolérante pour les balais en carbone, mais s'use rapidement. Le cuivre plus dur dure plus longtemps et conserve mieux sa géométrie, mais peut augmenter l'usure des balais et le bruit de contact si le système n'est pas réglé correctement.

Les barres de cuivre ont une section transversale en forme de coin, plus épaisses à la surface extérieure et plus fines près de l'arbre. Cette géométrie leur permet de se verrouiller dans le corps isolant et de résister aux forces centrifuges qui tentent de les décoller à grande vitesse. Une forme en queue d'aronde ou similaire sur la face inférieure de chaque segment est courante ; elle permet de fixer mécaniquement la barre dans le moyeu ou la coque moulée sans avoir besoin d'une quantité excessive d'adhésif.

Sur les équipements à haute puissance, les segments individuels sont souvent remplaçables. Cela oriente le choix des matériaux vers des alliages stables et des procédés d'usinage qui permettent de conserver une surface propre et droite après plusieurs cycles de rectification.

Isolation entre les segments : mica et plastiques techniques

Les barres de cuivre doivent être séparées électriquement mais unifiées mécaniquement. Cette tension est presque entièrement supportée par l'isolation.

Les commutateurs traditionnels utilisent de minces segments de mica entre les barres de cuivre et souvent sous forme de manchon cylindrique entre la pile de cuivre et le moyeu en acier. Le mica possède une rigidité diélectrique très élevée, conserve ses propriétés à température élevée et tolère la pression des opérations de serrage et de cerclage nécessaires pendant la fabrication.

Les petits moteurs modernes utilisent souvent des systèmes en polymère. Les commutateurs semi-plastiques intègrent des barres de cuivre dans une coque en plastique moulé, avec du mica ou d'autres isolants toujours présents entre les barres, et des bagues métalliques moulées pour le soutien mécanique. Les plastiques sont généralement des thermodurcissables ou des thermoplastiques à haute température qui peuvent supporter les points chauds au niveau de la piste des balais sans se ramollir.

Quelle que soit la recette exacte, l'étape d'usinage se termine toujours par un mica ou un plastique en contre-dépouille entre les barres au niveau de la surface de travail. Si le matériau isolant affleure le cuivre, les balais glisseront sur les deux et perdront leur contact stable ; la contre-dépouille permet au matériau des balais de combler l'espace et maintient le chemin du courant concentré dans le cuivre.

Moyeu, coque et structure mécanique

Le commutateur nécessite une armature qui fixe le cuivre et l'isolant à l'arbre du rotor.

Les grosses machines à courant continu utilisent souvent un moyeu en acier forgé ou usiné. La pile de cuivre et de mica est assemblée autour de ce moyeu et serrée, cerclée ou ajustée par contraction. L'acier confère la rigidité requise et permet des vitesses périphériques assez élevées sans croissance excessive sous la charge centrifuge.

Les moteurs de petite et moyenne puissance utilisent de plus en plus souvent des conceptions semi-plastiques moulées. Une coque en plastique renferme des barres de cuivre et des feuilles de mica, et une douille métallique est insérée au centre pour l'ajustement de l'arbre. Cela permet de réduire les coûts et le temps d'assemblage, au prix d'une vitesse maximale plus faible et d'une sensibilité légèrement accrue aux cycles thermiques.

Les résines et les adhésifs permettent de tout assembler. Les systèmes phénoliques ou époxy sont courants, choisis moins pour leurs “ propriétés magiques ” que pour leur trio familier : résistance adéquate à la température, rétrécissement prévisible lors du durcissement et bonne adhérence au cuivre et à l'isolation.

Les pinceaux : “ l'autre moitié ” du système matériel

Si vous ne spécifiez que les matériaux du commutateur et ignorez la composition des balais, vous ne faites que la moitié du travail. C'est la combinaison des matériaux qui importe.

La plupart des machines à courant continu utilisent aujourd'hui des balais en carbone. Le matériau de base est un mélange de graphite naturel et artificiel, avec des liants qui se carbonisent lors d'un traitement à haute température. Ces mélanges produisent un matériau suffisamment conducteur pour les courants des moteurs, mais suffisamment souple et lubrifiant pour glisser sur le cuivre sans le déchirer.

Il existe différentes familles de pinceaux :

Les grades d'électrographite sont des matériaux graphitiques traités à très haute température. Ils tolèrent des températures plus élevées, dégagent moins de poussière et fonctionnent bien sur du cuivre dur à des vitesses plus élevées.

Les balais métal-graphite mélangent du graphite avec du cuivre ou parfois de la poudre d'argent. Ces qualités ont une résistance électrique plus faible et conviennent à un usage à courant élevé et basse tension ; elles laissent un film légèrement plus métallique sur le cuivre, ce qui modifie le frottement et la chute de contact.

Sur les moteurs très petits ou à usage intermittent, on trouve encore des balais métalliques purs, souvent en cuivre ou en treillis de cuivre, car le coût et la taille compacte importent plus que l'usure à long terme.

Si le commutateur utilise du cuivre très souple ou une structure à forte teneur en plastique, les grades de balais ont tendance à évoluer vers des types plus souples et plus graphitiques. Les commutateurs durs avec des moyeux robustes peuvent fonctionner avec des balais plus durs et plus riches en métal sans risque structurel. L'appariement est délibéré, et non pas une réflexion après coup.

Une fiche pratique compacte sur les matériaux

Voici une vue simplifiée des principaux composants et de leur fonction.

| Pièce détachée | Matériaux typiques | Principales raisons pour lesquelles ils sont utilisés |

| Segments en cuivre | Cuivre étiré à haute conductivité ; alliages de cuivre avec de petites additions pour la dureté | Faible résistance au transfert de courant, dureté suffisante pour conserver la forme de la surface sous la charge de la brosse, bonne usinabilité et équilibre à grande vitesse. |

| Isolation entre segments | Feuilles de mica ; plastiques techniques dans les petites machines | Rigidité diélectrique élevée, stabilité thermique près de la piste de balais, capacité à résister à la pression de serrage et à l'usinage sans se fissurer. |

| Moyeu / coque | Moyeu en acier sur les machines plus grandes ; coques moulées en thermodurcissable ou en thermoplastique haute température avec bagues métalliques sur les petits moteurs. | Structure porteuse, transfert du couple à l'arbre, stabilité dimensionnelle sous l'effet des forces centrifuges et des cycles thermiques |

| Système de collage | Résines phénoliques ou époxy, parfois bandes de verre ou d'acier | Verrouillage de la pile de cuivre et d'isolation, contrôle de l'ajustement par contraction, amortissement mécanique à grande vitesse |

| Brosses | Carbone / graphite, électrographite, métal-graphite, cuivre métallique dans les petits jouets | Contact glissant avec usure acceptable, chute de tension de contact contrôlée, comportement de l'arc adapté au cuivre et cycle de service |

Comment les matériaux des commutateurs changent en fonction de la taille et de la charge

Une fois que vous connaissez le menu des matériaux de base, les modèles par application apparaissent.

Les moteurs des petits appareils électroménagers et des outils, qui fonctionnent souvent à très grande vitesse et sont peu coûteux à remplacer, sont généralement équipés de commutateurs moulés avec des barres de cuivre intégrées et des coques en plastique. Les balais sont souvent en métal-graphite ou en graphite, destinés à des périodes de fonctionnement courtes et intenses. Une panne du moteur implique généralement son remplacement, et non la réparation du commutateur. La réparabilité à long terme n'est donc pas un objectif de conception.

Les moteurs et générateurs industriels à courant continu, d'une puissance nominale de quelques kilowatts et plus, reposent toujours sur des empilements plus traditionnels de cuivre et de mica fixés à des moyeux en acier. Les segments sont rechargeables et le mica peut être remplacé et retaillé. Les balais sont fabriqués à partir de matériaux en carbone soigneusement classés, souvent accompagnés de données détaillées fournies par le fournisseur sur la densité de courant, le comportement du film et la chute de tension. Un appariement correct des matériaux et un entretien adéquat permettent à ces commutateurs de fonctionner pendant de nombreuses années, moyennant un resurfaçage périodique.

Il existe des cas particuliers. Les servomoteurs de haute précision et certaines applications de traction peuvent nécessiter des alliages de cuivre et des qualités de balais très spécifiques afin de contrôler les interférences radioélectriques ou de gérer les ondulations de courant inhabituellement élevées provenant des composants électroniques de puissance.

Choix des matériaux et signatures de défaillance

Si un commutateur présente des traces de frottement, des stries, des brûlures ou des segments arrachés, le type de défaillance est généralement lié au choix ou aux limites du matériau.

Les traces de frottement et les rainures excessives sur les barres de cuivre indiquent souvent que la surface est trop molle par rapport au type et à la charge de la brosse. Il faut alors utiliser du cuivre plus dur ou des brosses plus souples, ou les deux.

Les points élevés ou les coins soulevés du mica indiquent des problèmes au niveau du système d'isolation. Soit le mica n'est pas correctement découpé, soit la résine et le serrage mécanique ne maintiennent pas la pile en place lors des cycles thermiques. La solution réside moins dans un matériau mystérieux que dans un usinage et un assemblage plus corrects, tenant compte des propriétés connues du mica.

La poussière accumulée entre les segments ou à la surface indique une mauvaise combinaison brosse/commutateur : peut-être trop de métal dans la brosse, ou une température de surface dans une zone où le liant se comporte mal. Dans ce cas, le changement de matériau se produit généralement du côté de la brosse plutôt que du côté du cuivre.

Les coques en plastique fissurées dans les commutateurs semi-plastiques apparaissent en cas de surcharge ou de fonctionnement à haute température au-delà de l'enveloppe prévue. Une fois la coque fracturée, l'alignement des segments est perdu et aucune qualité de balai ne peut sauver la géométrie. C'est là que les conceptions plus simples à moyeu en acier, cuivre et mica trouvent encore leur place.

Prendre du recul

Ainsi, lorsqu'on vous demande de quoi est fait un commutateur, vous pouvez répondre en une seule phrase tout en restant précis : des segments de cuivre, séparés par du mica ou un isolant technique, montés sur un moyeu en acier ou en plastique, et fonctionnant avec des balais à base de carbone. Le travail intéressant pour les concepteurs et les techniciens de maintenance se cache derrière cette réponse succincte, dans le choix des alliages, des mélanges de graphite, des plastiques et des résines spécifiques qui résisteront aux conditions d'utilisation exactes de la machine.