Conception d'assemblages de commutateurs qui ne tombent pas en panne dans le monde réel

Lorsque le commutateur est correctement assemblé, le moteur fonctionne comme une infrastructure silencieuse et tout le monde l'ignore. Lorsqu'il est légèrement déréglé, vous vous retrouvez avec de la poussière de balais partout, des déclenchements intempestifs et un journal de maintenance qui ne se ferme jamais. Cet article traite de la construction et de l'entretien d'un assemblage que les gens oublient.

Table des matières

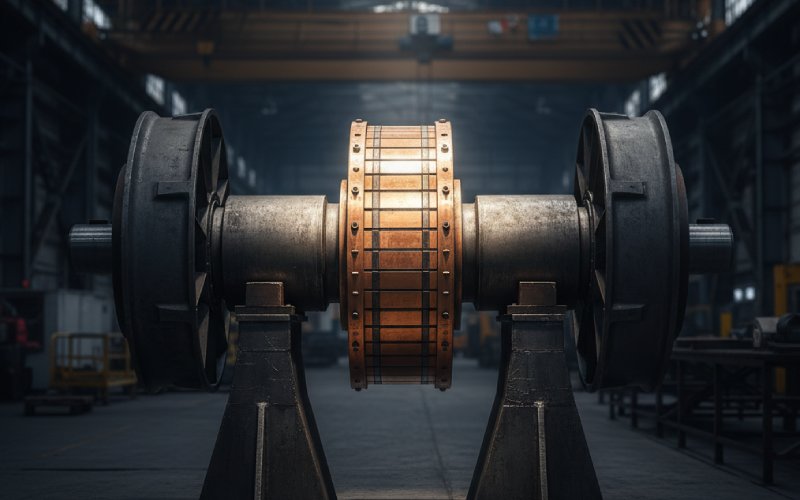

Ce que l'ensemble commutateur doit réellement faire

Vous connaissez déjà la description théorique. En pratique, le commutateur a une fonction plus simple : maintenir une inversion de courant prévisible tout en résistant aux abus mécaniques, aux cycles thermiques et à la pollution atmosphérique. Si ces trois conditions sont réunies, le couple reste régulier et l'usure des balais semble insignifiante. Les recherches sur les moteurs de traction montrent qu'une fois que la qualité de la commutation se dégrade, la durée des arcs électriques augmente et la fiabilité diminue de manière très non linéaire. Par conséquent, “ presque correct ” n'est généralement pas correct du tout.

C'est pourquoi la plupart des moteurs à usage intensif traitent l'ensemble balais-commutateur comme un système unique. Le cuivre, le mica, la qualité des balais, les ressorts, la rigidité du boîtier, les roulements et même l'air de refroidissement sont tous pris en compte. Les études de fiabilité modernes modélisent l'ensemble comme un bloc unique et l'utilisent pour prédire l'usure des balais, la probabilité de fonctionnement sans défaillance et la durée de vie restante. Si vous assemblez le commutateur comme s'il s'agissait d'une pièce autonome plutôt que d'une partie intégrante de ce système, vous finirez par courir après les symptômes.

Choix de conception qui apparaissent plus tard dans l'atelier

Les décisions de conception semblent abstraites sur le papier, mais les équipes d'assemblage doivent les appliquer pendant des années. Le diamètre en est un bon exemple. La densité de courant au niveau de la face de la brosse tend à dominer le choix, mais la limite de vitesse de surface à plein régime et l'espace physique disponible pour votre équipement de brossage restreignent discrètement la plage utile. Si le diamètre est trop petit pour le courant, la machine peut passer les tests de type, mais continuer à fonctionner avec des micro-arcs chroniques et une forte production de poussière.

Le nombre de segments suit le même schéma. Plus il y a de segments, plus la commutation est fluide et plus la tension entre les barres est faible, mais chaque barre ajoutée nécessite un nouveau joint brasé, ce qui augmente le risque de desserrage et ajoute un élément à inspecter au cours de la prochaine décennie. Les notes de conception mentionnent souvent l'optimisation électrique, alors que les défaillances sur le terrain sont généralement d'ordre mécanique ou thermique. Les analyses des défaillances en service attribuent régulièrement les problèmes tels que la combustion des barres, le filetage et le frottement du cuivre à des segments desserrés ou à un mauvais support, et non à des équations erronées.

La hauteur du mica et la profondeur de la contre-dépouille doivent également être déterminées en tenant compte de l'assemblage. Si elles sont trop faibles, le nettoyage des contre-dépouilles devient une tâche sans fin. Si elles sont trop profondes, les bords des balais commencent à s'ébrécher, en particulier lorsque la pression du ressort est déjà modérée. Les guides de balais en carbone indiquent qu'une tension incorrecte du ressort reste l'une des causes les plus courantes des problèmes liés aux balais. Il est donc plus important de donner au balai un profil de surface tolérant que d'obtenir un dessin parfait.

Une séquence d'assemblage pratique qui évite les contraintes cachées

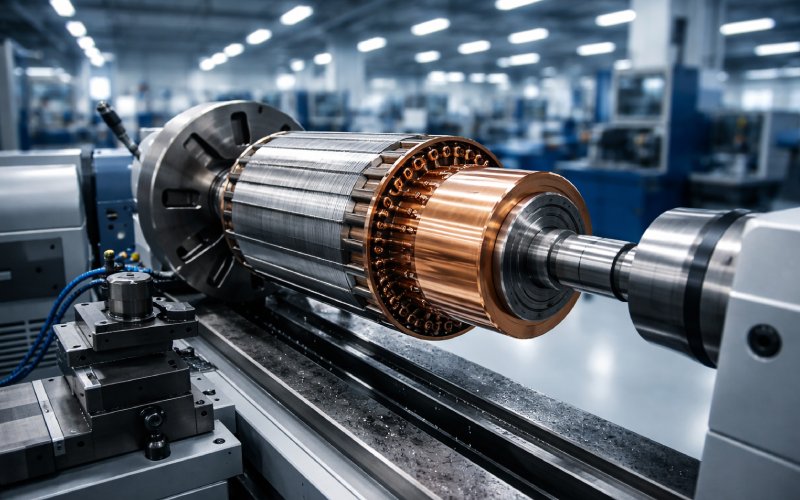

La plupart des usines suivent un processus similaire : fabrication de segments en cuivre, insertion de mica ou d'un autre isolant, fixation de la pile autour du moyeu, moulage ou cerclage de l'extérieur, fixation des montants, puis usinage et contre-dépouille. Le problème ne réside pas dans la séquence elle-même, mais dans le fait que des contraintes s'accumulent sans que personne ne s'en aperçoive.

Lorsque la pile de cuivre est pressée sur le moyeu, la contrainte circonférentielle résiduelle est votre variable silencieuse. Une presse légèrement décentrée, un cône qui n'a pas été nettoyé ou une différence de température entre la pile et le moyeu peuvent entraîner une pression de contact non uniforme. L'ensemble passe les contrôles immédiats, mais après un an de charge, quelques barres commencent à bouger. Celles-ci deviennent les segments brillants qui apparaissent dans les guides d'entretien comme “ point haut local ” ou “ marque de barre ”.”

Lors du brasage ou du soudage des montants, vous recherchez un compromis différent : suffisamment de chaleur pour obtenir des joints fiables sans désaligner les segments. Une surchauffe locale peut ramollir le cuivre, déformer la pile et précharger certaines barres contre les balais. À moins d'enregistrer les valeurs de résistance et d'isolation entre les barres à ce stade, vous ne découvrirez le problème qu'après l'usinage, lorsqu'il sera beaucoup plus coûteux de le résoudre.

L'usinage et le détourage constituent un domaine à part entière. Les manuels de bonnes pratiques recommandent toujours un usinage adéquat à l'aide d'un tour ou d'une meuleuse plutôt qu'un resurfaçage agressif sur place, sauf lorsque l'accès est impossible. Ici, votre objectif n'est pas d'obtenir une finition esthétique, mais un film de surface qui se formera correctement sous l'effet des brosses, de l'humidité et du courant. La géométrie et la rugosité déterminent les conditions de départ ; le film fait le reste.

L'équilibrage dynamique et le rodage initial des balais sont les étapes à partir desquelles l'assemblage cesse d'être un empilement de pièces pour devenir un élément à part entière de la machine. Certains fabricants prévoient un court fonctionnement contrôlé sous charge dans un air pur afin de créer un film stable avant même que l'unité ne soit mise en service. Les guides sur les hydrogénérateurs soulignent que c'est l'état du film, et pas seulement la géométrie, qui détermine les performances à long terme et le comportement des étincelles.

Les contrôles d'assemblage qui améliorent réellement la fiabilité

Le tableau ci-dessous répertorie une série de vérifications qui apparaissent dans les normes, les guides d'entretien et les études de fiabilité. Il n'est pas exhaustif, mais si vous les effectuez correctement et de manière cohérente, les risques de problèmes graves au niveau du commutateur diminuent considérablement.

| Point de contrôle | Ce que vous inspectez réellement | Cible ou habitude typique (pas une spécification) | Signal d'échec renvoyant à l'assemblage |

| Commutateur TIR vs arbre | Faux-rond total indiqué après l'usinage final et après plusieurs cycles thermiques | De l'ordre de quelques centièmes de millimètre sur les machines moyennes | Étincelles localisées, brûlure de la barre à chaque tour, rebond de la brosse |

| Étanchéité du bar | Mouvement mécanique entre les barres lors de tests de tapotement léger ou de barres à barres | Aucun mouvement relatif ; lectures uniformes d'une barre à l'autre | Traînée de cuivre, barres soulevées, décharges électriques aléatoires |

| Intégrité de l'isolation (entre les barres et vers le moyeu) | Résistance d'isolement et rigidité diélectrique après brasage et moulage | IR élevé et uniforme ; aucune décharge partielle à la tension d'essai | Suivi, dégradation du mica, arcs électriques récurrents dans les mêmes zones |

| Mica en contre-dépouille | Profondeur et propreté par rapport à la face de la barre | Légèrement en dessous de la surface du cuivre, bords nets et lisses | Filetage, bavures de cuivre importantes, écaillage des bords de la brosse |

| Pression du ressort de la brosse | Force réelle en position de fonctionnement, et non valeur indiquée dans le catalogue | Dans les limites recommandées par le fournisseur en termes de qualité et de taille | Usure rapide des brosses, film strié, marques “ fantômes ” sur certaines barres |

| Finition de surface et aptitude au film | Rugosité après usinage et polissage à la pierre, absence de traces de cuivre | Finement tourné ou poncé, sans métal déchiré, sans arêtes prononcées | Film irrégulier, points chauds, formation précoce de crêtes |

| Alignement des brosses et zone de contact | Motif de contact après rodage, alignement des boîtes sur le plan neutre | Bande de contact centrée, au moins 80-90% après rodage | Usure inégale, étincelles asymétriques, forte densité de courant sur les bords |

| Voies de ventilation autour de l'assemblage | Dégagement pour l'air, la collecte de poussière, l'accès pour l'inspection | Conduits transparents, acheminement des câbles qui ne retient pas la poussière | Boîtier noirci, encrassement de l'isolation, traces de carbone sur les surfaces |

Ces contrôles ne remplacent pas les normes, mais ils expriment la manière dont les techniciens expérimentés parlent réellement d'un “ bon ” assemblage. Ils relient les dessins au vieillissement de l'unité.

Modèles de défaillance qui renvoient directement à l'assemblage

Lorsqu'une machine présente un problème au niveau du commutateur, le type d'usure permet généralement de déterminer s'il s'agit d'un problème de conception, d'un problème de fonctionnement ou d'une simple erreur d'assemblage. Les documents sur les modes de défaillance décrivent un ensemble prévisible de conditions de surface : un film légèrement collé et des surfaces tachetées mais lisses sont généralement acceptables, tandis que les stries, les brûlures, les filets et les traces de cuivre sont des signaux d'alarme.

Le filetage suggère souvent que la contre-dépouille et la finition de surface n'ont jamais donné une chance équitable aux balais. Le balai dérapait au lieu de glisser, creusant progressivement des marques hélicoïdales. Le frottement du cuivre et les barres soulevées sont généralement dus à un mauvais support des barres, à une liaison faible ou à une déformation lors du brasage ou de l'ajustement par contraction. Ces problèmes apparaissent lors de l'assemblage, bien avant que le moteur ne subisse une surcharge.

Les embrasements généraux sont plus complexes. Les études FMEA sur les machines à courant continu indiquent une combinaison de causes : dégradation de l'isolation, réglage incorrect des balais, qualité inadéquate et défauts mécaniques. Mais lorsque les mêmes barres sont toujours au centre du motif de brûlure, le problème est généralement d'ordre structurel. Soit ces barres sont plus hautes, plus lâches ou reposent sur une isolation de mauvaise qualité. Dans ce cas, changer la qualité des balais ou ajuster les interpôles ne fait que masquer la cause profonde.

Il existe également un mode de défaillance silencieux où tout semble acceptable à l'œil nu, mais où la durée de vie des balais est beaucoup plus courte que prévu. Les travaux sur la fiabilité des moteurs de traction établissent un lien entre ce comportement et de légères augmentations de la durée de l'arc à l'interface balai-commutateur, généralement dues à des déséquilibres géométriques ou thermiques mineurs. C'est là que de meilleurs registres d'assemblage et des tests plus détaillés s'avèrent payants.

Rapprocher les diagnostics de la chaîne de montage

La plupart des usines considèrent encore les diagnostics avancés comme une tâche à effectuer ultérieurement, une fois la machine installée. C'est une habitude étrange. Si vous avez déjà accès à l'armature, au commutateur et au mécanisme à balais sur l'établi, c'est le moment idéal pour établir une base de référence.

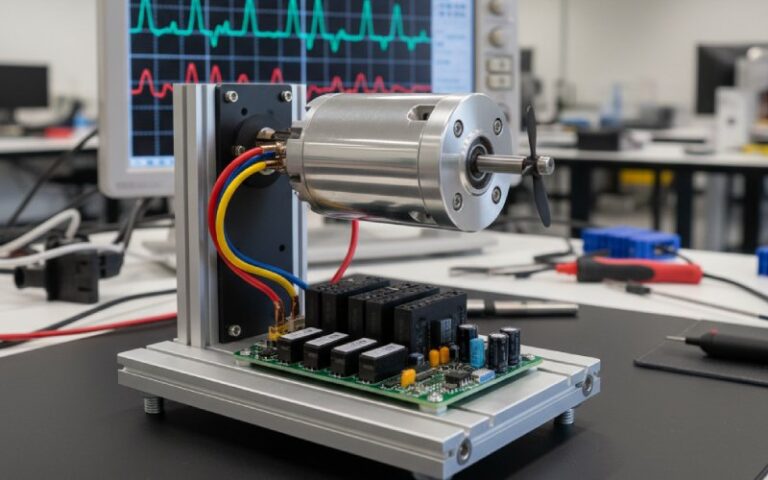

Une approche pratique consiste à associer les contrôles traditionnels à au moins un signal quantitatif lié à la fiabilité future. Par exemple, certaines études sur les moteurs de traction utilisent des capteurs et une surveillance à grande vitesse pour mesurer la durée de l'arc par balai à différentes charges et vitesses. Les tests de production n'ont pas besoin d'être aussi sophistiqués, mais même une simple mesure des vibrations et du bruit de courant sous une charge de balai contrôlée peut permettre de distinguer les assemblages vraiment bons de ceux qui sont simplement acceptables.

L'autre élément est le retour d'information structuré. Les normes de maintenance et les guides ferroviaires recommandent déjà la tenue systématique de registres pour les inspections des commutateurs et des balais, notamment la longueur des balais, l'état du film, la pression des ressorts et les défauts de surface. En reliant ces registres à des lots d'assemblage individuels, vous pouvez créer votre propre modèle de fiabilité informel sans attendre la publication d'un article. Au bout de quelques années, des tendances se dessinent : un certain fournisseur, un dispositif de brasage spécifique ou un opérateur particulier produit systématiquement des unités avec une durée de vie des balais plus longue ou moins de claquages. Ces informations sont bien plus précieuses qu'une autre liste de contrôle générique pour la maintenance.

Barrières de sécurité pratiques pour les équipes chargées de la fabrication d'assemblages de commutateurs

Si vous souhaitez que vos ensembles de commutateurs cessent d'apparaître dans les rapports de défaillance, certaines habitudes sont plus importantes que n'importe quel slogan. Traitez le système balais-commutateur comme une seule unité et veillez à ce que sa géométrie, ses matériaux et son refroidissement restent cohérents, de la conception à l'assemblage. Enregistrez plus que de simples chiffres de réussite/échec pendant le pressage, le brasage, l'usinage et l'équilibrage, et rendez ces enregistrements consultables par numéro de série afin de pouvoir remonter rapidement à la source des problèmes sur le terrain.

Donnez une chance au film de surface en contrôlant l'usinage, le nettoyage et les conditions de première utilisation au lieu de les laisser au hasard. Les guides d'entretien sont très clairs à ce sujet : le contrôle de la poussière, une force de ressort correcte et une inspection régulière de l'état de la surface permettent d'éviter un nombre surprenant de problèmes.

Enfin, bouclez la boucle. Chaque fois qu'un commutateur présente des traces de brûlure, des segments desserrés, une usure anormale ou des arcs électriques répétés, considérez cela comme un retour d'information sur l'assemblage d'origine, et pas seulement comme une tâche de maintenance. Au fil du temps, vos dessins changeront légèrement, vos fiches de processus changeront considérablement et vos assemblages de commutateurs cesseront discrètement d'être le maillon faible du moteur. C'est là tout l'intérêt.